Выбор исходных данных:

Исходными данными для данного варианта являются:

- кол-во постов на станции -3

- среднегодовой пробег автомобиля, Lг;- 10000

- климатические условия эксплуатации автомобилей; -холодный

- режим работы станции; Дрг = 305дн; С=1 смена;

-Тсм = 6,67 при шестидневной рабочей неделе.

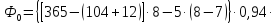

- годовой фонд времени работы оборудования и рабочего персонала;- Фя =2008 ч.;

2 РАСЧЁТНАЯ ЧАСТЬ

2.1 Определение годовой трудоемкости постовых работ ТО и ТР автомобилей, чел. ч.

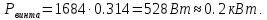

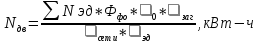

,

(2.1)

,

(2.1)

Где, Кнп – коэффициент неравномерности поступления автомобилей на постах, Кнп=1,15…1,2;

Фя – годовой фонд явочного рабочего, ч; Фя =2008 ч.;

С – количество рабочих смен в сутки;

Рп – количество рабочих на одном посту, чел., Рп=1,5..2;

пOP-количество постов

=

= чел. ч.

чел. ч.

2.2 Годовая трудоемкость ТО и ТР с учетом участковых работ, чел. ч.

,

(2.2)

,

(2.2)

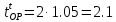

2.3 Корректирование

удельной трудоемкости

в

зависимости от количества постов

в

зависимости от количества постов

,

(2.3)

,

(2.3)

Где,

- коэффициент корректирования удельной

трудоемкости ТО и ТР в зависимости от

количества постов

- коэффициент корректирования удельной

трудоемкости ТО и ТР в зависимости от

количества постов

-

Удельная ТО и ТР на 1000км пробега,

-

Удельная ТО и ТР на 1000км пробега,

Особо малого

класса-

чел. ч.

чел. ч.

Малого класса-

чел. ч.

чел. ч.

Среднего класса-

чел. ч.

чел. ч.

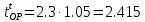

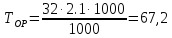

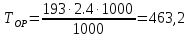

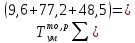

2.4 Определение годовой трудоемкости ТО и TР автомобилей каждого класса , чел.ч.

(2.4)

(2.4)

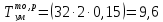

Особо малого

класса-

чел.ч

чел.ч

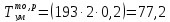

Малого класса-

чел.ч

чел.ч

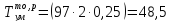

Среднего

класса- =271,6

чел.ч

=271,6

чел.ч

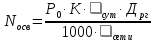

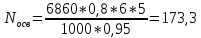

2.5 Количество обсуживаемых автомобилей, Асто, шт.

,

(2.5)

,

(2.5)

где

- среднее значение удельной трудоемкости

ТО и ТР, чел. ч.;

- среднее значение удельной трудоемкости

ТО и ТР, чел. ч.;

- коэффициент

корректирования удельной трудоемкости

ТО и ТР в зависимости от количества

постов

- коэффициент

корректирования удельной трудоемкости

ТО и ТР в зависимости от количества

постов

принимаем 322 шт.

принимаем 322 шт.

- легковые автомобили особо малого класса=322*0,1=32шт.

- легковые автомобили малого класса =322*0,6=193шт.

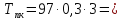

- легковые автомобили среднего класса=322*0,3=97 шт.

2.5 Определение годовой трудоемкости уборочно-моечных работ

Уборочно-моечные работы на СТО выполняются непосредственно перед ТО и Р и как самостоятельный вид услуг.

Непосредственно

перед ТО и ТР годовая трудоемкость

определяется по формуле, чел.ч.

определяется по формуле, чел.ч.

(2.6)

(2.6)

где

- количество заездов автомобиля в год

на пост моечно-уборочных работ перед

ТО и Р;

- количество заездов автомобиля в год

на пост моечно-уборочных работ перед

ТО и Р; =

=

-

удельная трудоемкость уборочно-моечных

работ, чел.ч.

-

удельная трудоемкость уборочно-моечных

работ, чел.ч.

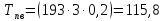

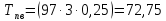

Особо малого класса

чел.ч.

чел.ч.

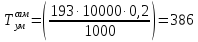

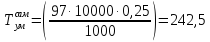

Малого класса

чел.ч.

чел.ч.

Среднего класса

чел.ч.

чел.ч.

135,3

чел.ч

135,3

чел.ч

Как самостоятельный

вид услуг годовая трудоемкость

уборочно-моечных работ

определится по формуле, чел.ч:

определится по формуле, чел.ч:

(2.7)

(2.7)

где 1000 – периодичность заезда 1 автомобиля на пост мойки, как самостоятельный вид услуг, км.

чел.ч

чел.ч

Малого

класса

чел.ч

чел.ч

Среднего

класса

принимаем 243 чел.ч

принимаем 243 чел.ч

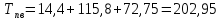

Суммарная годовая трудоемкость уборочно-моечных работ по СТО определяется:

(2.8)

(2.8)

48+386+242,5=811,8

48+386+242,5=811,8

2.6 Определение годовой трудоемкости работ по приемке и выдаче автомобилей, Тпв

,

(2.9)

,

(2.9)

где

- количество заездов одного автомобиля

в год на пост приемки и выдачи,

- количество заездов одного автомобиля

в год на пост приемки и выдачи, =

=

- трудоемкость

приемки и выдачи 1 автомобиля, чел.ч.

- трудоемкость

приемки и выдачи 1 автомобиля, чел.ч.

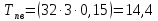

Особо малого класса

принимаем 14 шт.

принимаем 14 шт.

Малого

класса

принимаем 116 шт.

принимаем 116 шт.

Среднего

класса

принимаем 73 шт.

принимаем 73 шт.

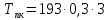

2.7 Противокоррозионная обработка

Противокоррозионную обработку рекомендуется организовывать на СТО при количестве постов 15 и более. В некоторых случаях в задании на проектирование при специализации СТО организация противокоррозионной обработки может быть задана и при меньшем количестве постов.

,

(2.10)

,

(2.10)

где

- количество заездов одного автомобиля

в год на пост ротивокоррозионной

обработки (таблица 1)

- количество заездов одного автомобиля

в год на пост ротивокоррозионной

обработки (таблица 1)

- удельная

трудоемкость противокоррозионной

обработки, чел.ч. (табл. 1.4)[1];

- удельная

трудоемкость противокоррозионной

обработки, чел.ч. (табл. 1.4)[1];

Особо

малого класса

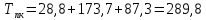

3=28,8

3=28,8

Малого

класса

=173,7

=173,7

Среднего

класса

87,3

87,3

Данная трудоемкость определяется только для тех СТО, которые продают автомобили или организуют предпродажную подготовку по договорам с дилерами по продаже автомобилей.

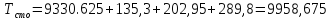

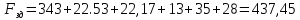

2.8 Общий годовой объем работ, чел.ч.

,

(2.11)

,

(2.11)

чел.ч.

чел.ч.

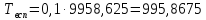

Определение годовой трудоемкости вспомогательных работ и распределение ее по отдельным видам

Кроме

вышеперечисленных работ на СТО выполняются

вспомогательные, в состав которых входят

работы по ремонту и обслуживанию

технологического оборудования, содержанию

инженерных сетей и коммуникаций, хранение

и выдача материальных ценностей и т.п.,

,

чел. ч.

,

чел. ч.

,

(2.12)

,

(2.12)

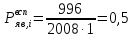

принимаем 996 чел. ч.

принимаем 996 чел. ч.

В табл. 1.6 приведено процентное распределение трудоемкости вспомогательных работ по отдельным видам

Таблица 1.6. Распределение трудоемкости по видам работ и месту их выполнения

|

Виды работ |

Распределение трудоемкости ТО и Р по видам работ |

Распределение трудоемкости ТО и Р по месту их выполнения | ||||

|

на постах, Тпi |

На участках, Тучi | |||||

|

% |

чел.ч |

% |

чел.ч |

% |

чел.ч | |

|

Контрольно-диагностические |

6 |

560 |

100 |

560 |

- |

- |

|

Работы по системе питания |

5 |

467 |

70 |

327 |

30 |

140 |

|

Ремонт узлов, систем и агрегатов |

16 |

1493 |

50 |

747 |

50 |

747 |

|

|

|

2520 |

|

1634 |

|

887 |

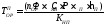

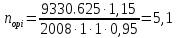

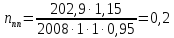

2.9 Количество рабочих постов ТО и Р по каждому виду работ определяется по формуле,

,

(2.12)

,

(2.12)

где

– трудоемкостьi-х

работ, выполняемых на постах, чел.ч.

– трудоемкостьi-х

работ, выполняемых на постах, чел.ч.

(табл. 1.6 ) [1];

– коэффициент

неравномерности поступления автомобиля

на пост,

– коэффициент

неравномерности поступления автомобиля

на пост,

= 1,15;

= 1,15;

– количество

рабочих на i-м

посту, чел.,

– количество

рабочих на i-м

посту, чел., = 1..2;

= 1..2;

–коэффициент

использования поста :

–коэффициент

использования поста :

= 0,95.

= 0,95.

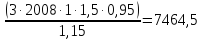

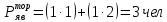

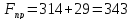

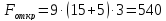

2.10 Общее количество постов

Принимаем 5 постов

Принимаем 5 постов

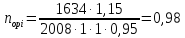

Количество постов на участке по ремонту двигателей

Принимаем 1 пост

Принимаем 1 пост

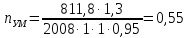

Количество уборочно-моечных постов, nум

(2.13)

(2.13)

где - количество рабочих на одном посту в

зоне уборочно-моечных работ, чел.

- количество рабочих на одном посту в

зоне уборочно-моечных работ, чел. =1

чел.;

=1

чел.;

КНП = 1,3..1,5 для СТО до 10 постов и 1,2…1,3 для СТО более 10 постов.

Принимаем 1 пост

Принимаем 1 пост

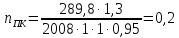

Количество постов противокоррозионной обработки , nпк

,

(2.14)

,

(2.14)

где - количество рабочих на одном посту,

чел.

- количество рабочих на одном посту,

чел. =1

чел.;

=1

чел.;

КНП принимается 1,3..1,5.

Организовывать пост противокоррозионной обработки отдельно не целесообразно совместим его с постом предпродажной подготовки

Количество постов приемки выдачи nпв

(2.15)

(2.15)

где =1

чел;

=1

чел;

Кнп =1,15.

Организовывать пост приемки выдачи отдельно не целесообразно совместим его с постом текущего ремонта

2.11 Общее количество рабочих постов СТО, nрп

(2.16)

(2.16)

1+1=2

поста

1+1=2

поста

2.12 Количество автомобиле-мест ожидания автомобилей перед постановкой на посты ТО и Р определяют по формуле:

(2.17)

(2.17)

Данные автомобиле-места предусматриваются в помещении ТО и Р в зонах с очень холодным, холодным и умеренно –холодным климатов. В прочих климатических условиях эти места можно располагать на открытых площадках.

Принимаем 2 поста

Принимаем 2 поста

2.13 Количество автомобиле-мест хранения автомобилей, прошедших ТО и ТР, nхр

(2.18)

(2.18)

2.14 Количество автомобиле-мест стоянки автомобилей клиентов и персонала СТО вне территории n’хр следует принимать из расчета (0,7…1) место на один рабочий пост.

n’хр=(0,7…1) ∙nрп (2.19)

мес

мес

2.15 Расчет персонала станции

Явочное количество

рабочих в зоне постовых работ ТО и Р,

,

чел.

,

чел.

,

(2.20)

,

(2.20)

где

- количество постов для проведенияi-х

работ;

- количество постов для проведенияi-х

работ;

- принятое количество рабочих наi-ом

посту, чел.

- принятое количество рабочих наi-ом

посту, чел.

2.16 Для выполнения прочих участковых работ.

,

чел (2.21)

,

чел (2.21)

где  - годовая трудоемкостьi-

го вида работ, выполняемая на i-м

участке, чел. ч. (табл. 1.6) 1

- годовая трудоемкостьi-

го вида работ, выполняемая на i-м

участке, чел. ч. (табл. 1.6) 1

,

чел

,

чел

Работы по ремонту двигателей на участке выполняет рабочий поста

2.17 Количество

вспомогательных рабочих по отдельным

видам работ,

,

чел.

,

чел.

(2.22)

(2.22)

Принимаем 1 чел

Принимаем 1 чел

2.18 Общее количество

ремонтных рабочих,

,

чел.

,

чел.

(2.23)

(2.23)

чел.

чел.

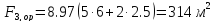

2.19 Площадь зоны постовых работ ТО и Р, FЗ.ОР , м2

(2.24)

(2.24)

где

- площадь горизонтальной проекции

автомобиля, м2;

- площадь горизонтальной проекции

автомобиля, м2;

- количество постов ТО и Р, расположенных

в зоне постовых работ;

- количество постов ТО и Р, расположенных

в зоне постовых работ;

- коэффициент

плотности расстановки автомобилей на

- коэффициент

плотности расстановки автомобилей на

рабочих постах; Кп=6…7 при одностороннем расположении

постов относительно оси проезда и Кп=4…5 – при

двухстороннем (более экономичном) расположении постов.

- коэффициент плотности расстановки

автомобилей на постах ожидания;

- коэффициент плотности расстановки

автомобилей на постах ожидания; =2,5;

=2,5;

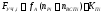

2.20 Площади

уборочно-моечного участков

,

м2

,

м2

(2.25)

(2.25)

где

- количество рабочих постовi-го

участка;

- количество рабочих постовi-го

участка;

- количество вспомогательных постовi-го

участка;

- количество вспомогательных постовi-го

участка;

= 4…5.

= 4…5.

м2

м2

Площадь агрегатно-механического и др. участков, в которых не предусматривается заезд автомобилей, можно определить одним из ниже перечисленных методов.

а)

по площади, занимаемой оборудованием,

,

м2

,

м2

,

(2.26)

,

(2.26)

где  - суммарная площадь, занимаемая

оборудованием, расположенным на полу,

м2;

- суммарная площадь, занимаемая

оборудованием, расположенным на полу,

м2;

м2

м2

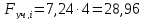

2.21 Общая площадь

производственных помещений,

,

м2

,

м2

,

(2.27)

,

(2.27)

где

- суммарная площадь производственных

участков, м2;

- суммарная площадь производственных

участков, м2;

м2

м2

2.22 Суммарная

площадь складских помещений

,м2

,м2

,

(2.28)

,

(2.28)

где

- площадьi-го

склада, м2;

- площадьi-го

склада, м2;

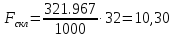

м2

м2

м2

м2

м2

м2

м2

м2

м2

м2

м2

м2

м2

м2

10.30+3.86+1.93+2.58+1.28+2.58=22.53

м2

10.30+3.86+1.93+2.58+1.28+2.58=22.53

м2

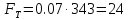

2.23 Площадь технических помещений (вентиляторная, тепловой узел, компрессорная и т.д.), FТ ,м2

(2.29)

(2.29)

м2

м2

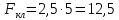

2.24 Площадь помещения для клиентов, Fкл. ,м2

,

(2.30)

,

(2.30)

Принимаем 13 м2

Принимаем 13 м2

2.25 Площадь офисных

помещений ,

м2

,

м2

,

(2.31)

,

(2.31)

=35

м2

=35

м2

2.26 Площадь бытовых помещений, Fб ,м2

,

(2.32)

,

(2.32)

=28

м2

=28

м2

2.27 Общая площадь здания СТО, Fзд ,м2

(2.33)

(2.33)

м2

м2

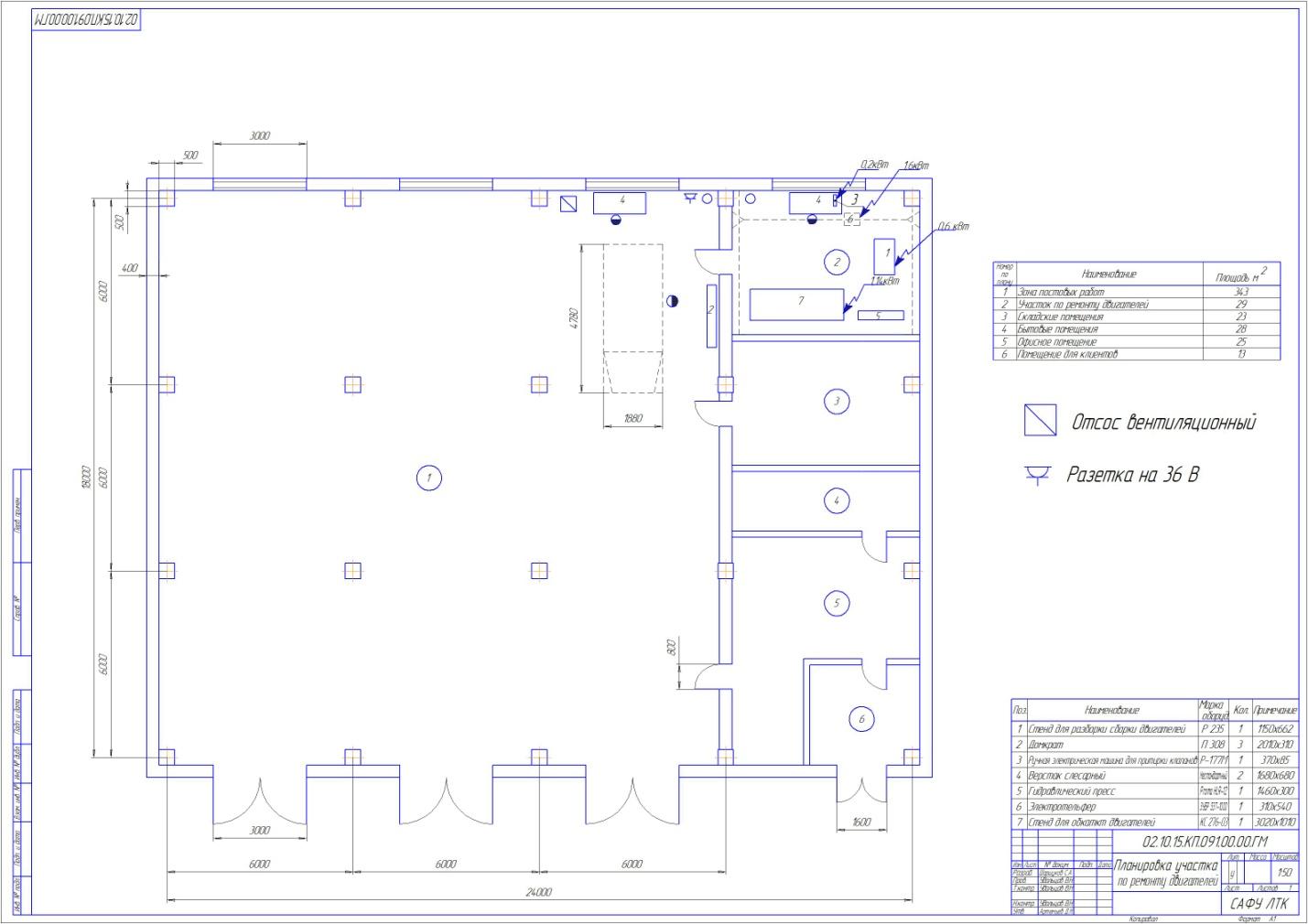

Принимаем длину здания 24м, ширину 18 м Принятая площадь 432 м2

2.27 Расчет площади территории станции.

Площадь открытой стоянки автомобилей Fоткр ,м2

,

(2.34)

,

(2.34)

где  -

коэффициент плотности расстановки

автомобилей на площадке стоянки,

-

коэффициент плотности расстановки

автомобилей на площадке стоянки, =2,5…3,0.

=2,5…3,0.

м2

м2

Необходимая площадь земельного участка для проектируемой СТО, Fзем ,га

,

(2.35)

,

(2.35)

га

га

где

- плотность застройки земельного участка,

%

- плотность застройки земельного участка,

%

= 30…50.

= 30…50.

Таблица 1.7 Оборудование для участка по ремонту двигателей

|

Наименование оборудования |

Тип, марка |

Количество, шт. |

Габаритные размеры, мм |

Площадь, м2 |

Мощ- ность, кВт |

|

Стенд для разборки и сборки двигателей |

Р 235 |

1 |

1150x662x1020 |

0,77 |

0,6 |

|

Домкрат |

П 308 |

3 |

2010x310x350 |

1,87 |

- |

|

Ручная электрическая машина для притирки клапанов |

Р-177М |

1 |

370х85х190 |

0,03 |

0,2 |

|

Верстак слесрный |

Нестандартный |

2 |

680 x 680 x 1200 |

0,92 |

- |

|

Гидравлический пресс |

Proma HLR-12 |

1 |

1460 x 300 x 350 |

0,438 |

- |

|

Электротельфер |

ЗУБР ЗЭТ-1000 |

1 |

310 x 540 x 230 |

0,16 |

1,6 |

|

Стенд для обкатки двигателей |

КС 276-03 |

1 |

3020х1010х1400 |

3,05 |

1,14 |

2.28 Расчёт расхода электроэнергии

где, р-удельная мощность на 1 м2 площади; р=20 Вт/м2

F-принятая по расчёту производственная площадь участка

(2.36)

(2.36)

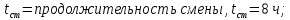

2.29 Расход электроэнергии на освещение за год, кВт-ч, составит:

(2.37)

(2.37)

где, К-коэффициент одновременности использования светильников, К=0,8

сут- число часов горения в сутки, ч; сут=6 ч;

Дрг- число дней работы СТО, дн;

сети- сети, сети=0,95-0,97

кВт-ч

кВт-ч

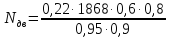

2.30 Потребность в электроэнергии для питания технологического оборудования за год составит

(2.38)

(2.38)

где,

-

суммарная установленная мощность

технологического оборудования участка,

кВт;

-

суммарная установленная мощность

технологического оборудования участка,

кВт;

-

действительный годовой фонд времени

работы оборудования, час;

-

действительный годовой фонд времени

работы оборудования, час;

0- коэффициент одновременности работы оборудования, 0=0,6-0,7

заг- коэффициент загрузки оборудования, заг=0,8-0,9;

зд- КПД электродвигателей, зд=0,85-0,9

=187

=187

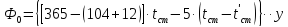

2.31 Действительный

годовой фонд времени работы оборудования,

,

час

,

час

(2.39)

(2.39)

где,- 365-число календарных дней в году;

104-число выходных дней в году;

12- число праздничных дней в году;

5- число предпраздничных дней в году;

- коэффициент использования оборудования, учитывающий простой в профилактическом обслуживании и ремонте, его принимают равным 0,94-0,96;

у- количество смен работы

1=1868

1=1868

2.32 Общая потребность в электроэнергии за год составит:

(2.40)

(2.40)

187=360

кВт-ч

187=360

кВт-ч

2.33 Годовой расход тепла определяется:

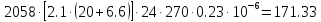

где, V-объём помещения по наружному обмеру, м3;

q0- расход теплоты на отопление одного м3 здания при разности внутренней и наружной температур в 10С, qв =2.1 кДж/ч

tB-внутренняя температура помещения, 0С;

tн- средняя наружная температура за отопительный период, tн=-6,60С;

24-число часов отопления в сутки;

270-количество дней отопительного периода для Архангельской Области;

0,23*10-6-переводной коэффициент кДж в Гкал;

Q=

3 Охрана труда

1. Введение

1.1. Настоящая Инструкция регламентирует основные требования безопасности при выполнении слесарных работ по техническому обслуживанию и ремонту автомобилей. 1.2. Слесарь должен соблюдать требования инструкции по охране труда, разработанной на основе данной и инструкций, разработанных с учетом требований, изложенных в типовых инструкциях по охране труда: при вывешивании автомобиля и работе под ним (Инструкция N 17); при снятии и установке колес автомобиля (Инструкция N 18); при передвижении по территории и производственным помещениям автотранспортного предприятия (Инструкция N 20); по предупреждению пожаров и предотвращению ожогов (Инструкция N 23). Заметив нарушение требований безопасности другим работником, слесарь должен предупредить его о необходимости их соблюдения. Слесарь должен выполнять также указания представителя совместного комитета (комиссии) по охране труда или уполномоченного (доверенного) лица по охране труда профсоюзного комитета. Слесарь должен знать и уметь оказывать доврачебную помощь пострадавшему в соответствии с Типовой инструкцией N 22 по оказанию доврачебной помощи при несчастных случаях. Слесарь не должен приступать к выполнению разовых работ, не связанных с прямыми обязанностями по специальности, без получения целевого инструктажа.

2. Общие требования безопасности

2.1. К самостоятельной работе по ремонту и техническому обслуживанию автомобилей допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране труда, прошедшие проверку знаний по управлению грузоподъемными механизмами. 2.2. Слесарь, не прошедший своевременно повторный инструктаж по охране труда (не реже 1 раза в 3 месяца), не должен приступать к работе. 2.3. Слесарь обязан соблюдать правила внутреннего трудового распорядка, утвержденные на предприятии. 2.4. Продолжительность рабочего времени слесаря не должна превышать 40 ч в неделю. Продолжительность ежедневной работы (смены) определяется правилами внутреннего трудового распорядка или графиками сменности, утверждаемыми работодателем по согласованию с профсоюзным комитетом. 2.5. Слесарь должен знать, что наиболее опасными и вредными производственными факторами, действующими на него при проведении технического обслуживания и ремонта транспортных средств, являются: автомобиль, его узлы и детали; оборудование, инструмент и приспособления; электрический ток; этилированный бензин; освещенность рабочего места. 2.5.1. Автомобиль, его узлы и детали - в процессе ремонта возможно падение вывешенного автомобиля или снимаемых с него узлов и деталей, что приводит к транслированию. 2.5.2. Гаражно - ремонтное и технологическое оборудование, инструмент, приспособления - применение неисправного оборудования, инструмента и приспособлений приводит к травмированию. Слесарю запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми он не обучен и не проинструктирован. 2.5.3. Электрический ток - при несоблюдении правил и мер предосторожности может оказывать на людей опасное и вредное воздействие, проявляющееся в виде электротравм (ожоги, электрические знаки, электрометаллизация кожи), электроударов. 2.5.4. Бензин, особенно этилированный, - действует отравляюще на организм человека при вдыхании его паров, загрязнении им тела, одежды, попадании его в организм с пищей или питьевой водой. 2.5.5. Освещенность рабочего места и обслуживаемого (ремонтируемого) узла, агрегата - недостаточная (избыточная) освещенность вызывает ухудшение (перенапряжение) зрения, усталость. 2.6. Слесарь должен работать в специальной одежде и в случае необходимости использовать другие средства индивидуальной защиты. 2.7. В соответствии с типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим специальной одежды, специальной обуви и других средств индивидуальной защиты слесарю выдаются: 2.7.1. При выполнении работ по разборке двигателей, транспортировке, переноске и промывке деталей двигателей, работающих на этилированном бензине: костюм вискозно - лавсановый; фартук резиновый; сапоги резиновые; перчатки резиновые. 2.7.2. При выполнении работ по разборке, ремонту и техническому обслуживанию автомобилей и агрегатов: костюм вискозно - лавсановый; рукавицы комбинированные. При работе с этилированным бензином дополнительно: фартук прорезиненный; перчатки резиновые. 2.7.3. На наружных работах зимой дополнительно: куртка хлопчатобумажная на утепляющей прокладке; брюки хлопчатобумажные на утепляющей прокладке. 2.8. Слесарь должен соблюдать правила пожарной безопасности, уметь пользоваться средствами пожаротушения. Курить разрешается только в специально отведенных местах. 2.9. Слесарь во время работы должен быть внимательным, не отвлекаться на посторонние дела и разговоры. 2.10. О замеченных нарушениях требований безопасности на своем рабочем месте, а также о неисправностях приспособлений, инструмента и средств индивидуальной защиты слесарь должен сообщить своему непосредственному руководителю и не приступать к работе до устранения замеченных нарушений и неисправностей. 2.11. Слесарь должен соблюдать правила личной гигиены. Перед приемом пищи или курением необходимо мыть руки с мылом, а при работе с деталями автомобиля, работавшего на этилированном бензине, предварительно обмыть руки керосином. Для питья пользоваться водой из специально предназначенных для этой цели устройств (сатураторы, питьевые баки, фонтанчики и т.п.). 2.12. За невыполнение требований инструкции, разработанной на основе данной и указанных в п. 1.2, слесарь несет ответственность согласно действующему законодательству.

3. Требования безопасности перед началом работ

3.1. Перед началом работы слесарь должен: 3.1.1. Одеть специальную одежду и застегнуть манжеты рукавов. 3.1.2. Осмотреть и подготовить свое рабочее место, убрать все лишние предметы, не загромождая при этом проходы. 3.1.3. Проверить наличие и исправность инструмента, приспособлений, при этом: гаечные ключи не должны иметь трещин и забоин, губки ключей должны быть параллельны и не закатаны; раздвижные ключи не должны быть ослаблены в подвижных частях; слесарные молотки и кувалды должны иметь слегка выпуклую, некосую и несбитую, без трещин и наклепа поверхность бойка, должны быть надежно укреплены на рукоятках путем расклинивания заершенными клиньями; рукоятки молотков и кувалд должны иметь гладкую поверхность; ударные инструменты (зубила, крейцмейсели, бородки, керны и пр.) не должны иметь трещин, заусенцев и наклепа. Зубила должны иметь длину не менее 150 мм; напильники, стамески и прочие инструменты не должны иметь заостренную нерабочую поверхность, быть надежно закреплены на деревянной ручке с металлическим кольцом на ней; электроинструмент должен иметь исправную изоляцию токоведущих частей и надежное заземление. 3.1.4. Проверить состояние пола на рабочем месте. Пол должен быть сухим и чистым. Если пол мокрый или скользкий, потребовать, чтобы его вытерли или посыпали опилками, или сделать это самому. 3.1.5. Перед использованием переносного светильника проверить, есть ли на лампе защитная сетка, исправны ли шнур и изоляционная резиновая трубка. Переносные светильники должны включаться в электросеть с напряжением не выше 42 В.

4. Требования безопасности во время работы

4.1. Во время работы слесарь должен: 4.1.1. Все виды технического обслуживания и ремонта автомобилей на территории предприятия выполнять только на специально предназначенных для этой цели местах (постах). 4.1.2. Приступать к техническому обслуживанию и ремонту автомобиля только после того, как он будет очищен от грязи, снега и вымыт. 4.1.3. После постановки автомобиля на пост технического обслуживания или ремонта обязательно проверить, заторможен ли он стояночным тормозом, выключено ли зажигание (перекрыта ли подача топлива в автомобиле с дизельным двигателем), установлен ли рычаг переключения передач (контроллера) в нейтральное положение, перекрыты ли расходные и магистральный вентили на газобаллонных автомобилях, подложены ли специальные противооткатные упоры (башмаки) не менее двух под колеса. В случае невыполнения указанных мер безопасности сделать это самому. На рулевое колесо повесить табличку "Двигатель не пускать - работают люди". На автомобиле, имеющем дублирующее устройство для пуска двигателя, повесить аналогичную табличку у этого устройства. 4.1.4. После подъема автомобиля подъемником на пульте управления подъемником повесить табличку "Не трогать - под автомобилем работают люди!", а при подъеме гидравлическим подъемником после его поднятия зафиксировать подъемник упором от самопроизвольного опускания. 4.1.5. Ремонт автомобиля снизу вне осмотровой канавы, эстакады или подъемника производить только на лежаке. 4.1.6. Для безопасного перехода через осмотровые канавы, а также для работы спереди и сзади автомобиля пользоваться переходными мостиками, а для спуска в осмотровую канаву - специально установленными для этой цели лестницами. 4.1.7. Снимать или ставить колесо вместе с тормозным барабаном при помощи специальной тележки. Если снятие ступиц затруднено, применять для их снятия специальные съемники. 4.1.8. Все работы по техническому обслуживанию и ремонту автомобиля производить при неработающем двигателе, за исключением работ, технология проведения которых требует пуска двигателя. Такие работы проводить на специальных постах, где предусмотрен отсос отработавших газов. 4.1.9. Для пуска двигателя и передвижения автомобиля обратиться к водителю, перегонщику, бригадиру иди слесарю, назначенным приказом по предприятию для выполнения этой работы. 4.1.10. Перед пуском двигателя убедиться, что рычаг переключения передач (контроллера) находится в нейтральном положении и что под автомобилем и вблизи вращающихся частей двигателя нет людей. Осмотр автомобиля снизу производить только при неработающем двигателе. 4.1.11. Перед проворачиванием карданного вала проверить, выключено ли зажигание, а для дизельного двигателя - отсутствие подачи топлива. Рычаг переключения передач установить в нейтральное положение, а стояночный тормоз - освободить. После выполнения необходимых работ снова затянуть стояночный тормоз. Проворачивать карданный вал только с помощью специального приспособления. 4.1.12. Снимать двигатель с автомобиля и устанавливать на него только тогда, когда автомобиль находится на колесах или на специальных подставках - козелках. 4.1.13. Перед снятием колес, подставить под вывешенную часть автомобиля, прицепа, полуприцепа козелки соответствующей грузоподъемности и опустить на них вывешенную часть, а под неподнимаемые колеса установить специальные противооткатные упоры (башмаки) в количестве не менее двух. 4.1.14. Для перегонки автомобиля на стоянку внутри предприятия и проверки тормозов на ходу вызвать дежурного или закрепленного водителя. 4.1.15. При разборочно - сборочных и других крепежных операциях, требующих больших физических усилий, применять съемники, гайковерты и т.п. Трудноотворачиваемые гайки при необходимости предварительно смачивать керосином или специальным составом ("Унисма", ВТВ и т.п.). 4.1.16. Перед началом работы с грузоподъемным механизмом убедиться в его исправности и соответствии веса поднимаемого агрегата грузоподъемности, указанной на трафарете грузоподъемного механизма, не просрочен ли срок его испытания, а на съемных грузозахватных приспособлениях - наличие бирок, с указанием допустимой массы поднимаемого груза. 4.1.17. Для снятия и установки узлов и агрегатов весом 20 кг и более (для женщин 10 кг) <*> пользоваться подъемными механизмами, оборудованными специальными приспособлениями (захватами), другими вспомогательными средствами механизации. <*> Подъем и перемещение тяжестей при чередовании с другой работой (до 2 раз в час), если подъем и перемещение тяжестей осуществляется постоянно в течение смены - 7 кг.

4.1.18. При перемещении деталей вручную соблюдать осторожность, так как деталь (агрегат) может мешать обзору пути движения, отвлекать от наблюдения за движением и создавать неустойчивое положение тела. 4.1.19. Перед снятием узлов и агрегатов, связанных с системами питания, охлаждения и смазки, когда возможно вытекание жидкости, сначала слить из них топливо, масло или охлаждающую жидкость в специальную тару. 4.1.20. Перед снятием газовой аппаратуры, баллонов или подтягивании гаек соединений убедиться в отсутствии в них газа. 4.1.21. Перед снятием рессоры обязательно разгрузить ее от веса автомобиля путем поднятия передней или задней части автомобиля с последующей установкой рамы на козелки. 4.1.22. При работе на поворотном стенде - опрокидывателе надежно укрепить автомобиль, предварительно слив топливо и охлаждающую жидкость, закрыть плотно маслозаливную горловину и снять аккумуляторную батарею. 4.1.23. При ремонте и обслуживании автобусов и грузовых автомобилей с высокими кузовами пользоваться подмостями или лестницами - стремянками. 4.1.24. Для проведения работ под поднятым кузовом автомобиля - самосвала или самосвального прицепа и при работах по замене или ремонту подъемного механизма или его агрегатов предварительно освободить кузов от груза, обязательно установить дополнительное инвентарное приспособление (упор, фиксатор, штангу). 4.1.25. Перед ремонтом автомобили - цистерны для перевозки легковоспламеняющихся, взрывоопасных, токсичных и т.п. грузов, а также резервуаров для их хранения полностью очистить от остатков вышеуказанных продуктов. 4.1.26. Производить очистку или ремонт внутри цистерны или резервуара из-под этилированного бензина, легковоспламеняющихся и ядовитых жидкостей, в специальной одежде, со шланговым противогазом, спасательным поясом с веревкой; вне резервуара - должен находиться специально проинструктированный помощник. Шланг противогаза должен быть выведен наружу через люк (лаз) и закреплен с наветренной стороны. К поясу рабочего внутри резервуара прикрепляется прочная веревка, свободный конец которой должен быть выведен через люк (лаз) наружу и надежно закреплен. Помощник, находящийся наверху, должен наблюдать за работающим, держать за веревку, страхуя работающего в резервуаре. 4.1.27. Ремонтировать топливные баки, только после полного удаления остатков топлива и обезвреживания. 4.1.28. Работы по техническому обслуживанию и ремонту холодильных установок на автомобилях - рефрижераторах выполнять в соответствии с действующими правилами по технике безопасности при их ремонте. 4.1.29. Перед проведением работ по техническому обслуживанию и ремонту автомобилей, работающих на газовом топливе, предварительно поднять капот для проветривания подкапотного пространства. 4.1.30. Слить (выпустить) газ из баллонов автомобиля, на котором должны проводиться работы, связанные с устранением неисправностей газовой системы питания или ее снятием, на специально отведенном мосте (посту), а баллоны продуть сжатым воздухом, азотом или другим инертным газом. 4.1.31. Работы по снятию, установке и ремонту газовой аппаратуры выполнять только с помощью специальных приспособлений, инструмента и оборудования. 4.1.32. Проверить герметичность газовой системы сжатым воздухом, азотом или иными инертными газами при закрытых расходных и открытом магистральном вентилях. 4.1.33. Шланги на штуцерах крепить хомутиками. 4.1.34. Удалять разлитое масло или топливо с помощью песка или опилок, которые после использования следует ссыпать в металлические ящики с крышками, устанавливаемые вне помещения. 4.1.35. Во время работы располагать инструмент так, чтобы не возникала необходимость тянуться за ним. 4.1.36. Правильно подбирать размер гаечного ключа, преимущественно пользоваться накидными и торцевыми ключами, а в труднодоступных местах - ключами с трещотками или с шарнирной головкой. 4.1.37. Правильно накладывать ключ на гайку, не поджимать гайку рывком. 4.1.38. При работе зубилом или другим рубящим инструментом пользоваться защитными очками для предохранения глаз от поражения металлическими частицами, а также надевать на зубило защитную шайбу для защиты рук. 4.1.39. Выпрессовывать туго сидящие пальцы и втулки только с помощью специальных приспособлений. 4.1.40. Снятые с автомобиля узлы и агрегаты складывать на специальные устойчивые подставки, а длинные детали класть только горизонтально. 4.1.41. Проверять соосность отверстий конусной оправкой. 4.1.42. При работе на сверлильных станках устанавливать мелкие детали в тиски или специальные приспособления. 4.1.43. Удалять стружку из просверленных отверстий только после отвода инструмента и остановки станка. 4.1.44. При работе на заточном станке следует стоять сбоку, а не против вращающегося абразивного круга, при этом использовать защитные очки или экраны. Зазор между подручником и абразивным кругом не должен превышать 3 мм. 4.1.45. При работе электроинструментом напряжением более 42 В пользоваться защитными средствами (диэлектрическими резиновыми перчатками, калошами, ковриками), выдаваемыми совместно с электроинструментом. 4.1.46. Подключать электроинструмент к сети только при наличии исправного штепсельного разъема. 4.1.47. При прекращении подачи электроэнергии или перерыве в работе отсоединять электроинструмент от электросети. 4.1.48. Удалять пыль и стружку с верстака, оборудования или детали щеткой - сметкой или металлическим крючком. 4.1.49. Использованный обтирочный материал убирать в специально установленные для этой цели металлические ящики и закрыть крышкой. 4.1.50. Если на тело и средства индивидуальной защиты попал бензин или другая легковоспламеняющаяся жидкость, не подходить к источнику открытого огня, не курить и не зажигать спички. 4.1.51. При работе с этилированным бензином или деталями двигателя, работающего на этилированном бензине, соблюдать следующие требования: обезвредить детали керосином; немедленно удалять пролитый бензин, а это место обезвреживать раствором хлорной извести; перелить этилированный бензин с помощью специального приспособления. 4.1.52. Перемещать вывешенные на подъемно - транспортных механизмах агрегаты с помощью крюков и расчалок. 4.2. Слесарю запрещается: выполнять работы под автомобилем или агрегатом, вывешенным только на подъемном механизме (кроме стационарных электроподъемников) без подставки козелков или других страхующих устройств; поднимать агрегаты при косом натяжении троса или цепи подъемного механизма, а также зачаливать агрегаты стропой, проволокой и т.п.; работать под поднятым кузовом автомобиля - самосвала, самосвального прицепа без специального инвентарного фиксирующего приспособления; использовать случайные подставки и подкладки вместо специального дополнительного упора; работать с поврежденными или неправильно установленными упорами; выполнять какие-либо работы на газовой аппаратуре или баллонах, находящихся под давлением; переносить электрический инструмент, держа его за кабель, а также касаться рукой вращающихся частей до их остановки; сдувать пыль и стружку сжатым воздухом, направлять струю воздуха на стоящих рядом людей или на себя; хранить на рабочем месте промасленные обтирочные материалы и хранить чистые обтирочные материалы вместе с использованными; применять этилированный бензин для мытья деталей, рук и т.д.; засасывать бензин ртом через шланг; мыть агрегаты, узлы и детали и тому подобное легковоспламеняющимися жидкостями; загромождать проходы между стеллажами и выходы из помещений материалами, оборудованием, тарой, снятыми агрегатами и т.п.; хранить отработанное масло, порожнюю тару из-под топлива и смазочных материалов; выносить специальную одежду, загрязненную этилированным бензином, из предприятия, а также входить в ней в столовую и служебные помещения; применять приставные лестницы; выпускать сжатый газ в атмосферу или сливать сжиженный газ на землю; при открывании и закрывании магистрального и расходного вентилей применять дополнительные рычаги; использовать для крепления шлангов проволоку или иные предметы; скручивать, сплющивать и перегибать шланги и трубки, использовать замасленные шланги; использовать гайки и болты со смятыми гранями; держать мелкие детали руками при их сверлении; устанавливать прокладки между зевом ключа и гранями гаек, болтов, а также наращивать ключи трубами или другими предметами; применять сухую хлорную известь для обезвреживания листа, облитого этилированным бензином; вывешенные на подъемных механизмах агрегаты толкать или тянуть руками; работать при получении сигнала о перемещении конвейера.

5. Требования безопасности в аварийных ситуациях

5.1. О каждом несчастном случае, очевидцем которого он был, слесарь должен немедленно сообщать работодателю, а пострадавшему оказать доврачебную помощь, вызвать врача или помочь доставить пострадавшего в здравпункт или ближайшее медицинское учреждение. Если несчастный случай произошел с самим слесарем, он должен по возможности обратиться в здравпункт, сообщить о случившемся работодателю или попросить сделать это кого-либо из окружающих. 5.2. В случае возникновения пожара немедленно сообщить в пожарную охрану, работодателю и приступить к тушению пожара имеющимися средствами пожаротушения.

6. Требования безопасности по окончании работы

6.1. По окончании работы слесарь обязан: 6.1.1. Отключить от электросети электрооборудование, выключить местную вентиляцию. 6.1.2. Привести в порядок рабочее место. Убрать приспособления, инструмент в отведенное для них место. 6.1.3. Если автомобиль остается на специальных подставках (козелках), проверить надежность его установки. Запрещается оставлять автомобиль, агрегат вывешенным только подъемным механизмом. 6.1.4. Снять средства индивидуальной защиты и убрать их в предназначенное для них место. Своевременно сдавать специальную одежду и другие средства индивидуальной защиты в химчистку (стирку) и ремонт. 6.1.5. Вымыть руки с мылом, а после работы с деталями и узлами двигателя, работающего на этилированном бензине, необходимо предварительно мыть руки керосином. 6.1.6. О всех недостатках, обнаруженных во время работы известить своего непосредственного руководителя.

4 Технологическая часть

1. Приёмка двигателя в ремонт и его хранение

Предприятие, эксплуатирующее двигатель (заказчик), направляет и сдает подлежащие ремонту двигатель, руководствуясь существующими положениями, а АРП принимает их на основании тех же положений.

Технические условия на сдачу двигателя в ремонт должны соответствовать требованиям ГОСТов и руководствам на капитальный ремонт.

Заказчик сдает в ремонт двигатели, выработавшие установленный ресурс, достигшие предельного состояния и имеющие аварийные повреждения, которые могут устраниться только на предприятиях по ремонту при наличии соответствующего акта; достигшие предельного состояния, но не выработавшие установленного ресурса с приложением соответствующего акта.

Двигатели направляемые в ремонт, должны быть комплектными и иметь лишь те неисправности, которые возникли в результате естественного износа деталей.

Двигатель первой комплектности - это двигатель в сборе со всеми составными частями, установленными на нем, включая сцепление, компрессор, вентилятор, насос гидроусилитель рулевого управления, топливную аппаратуру, приборы системы охлаждения и смазочной системы, воздухоочиститель, электрооборудование и т.п. Двигатель второй комплектности - это двигатель в сборе со сцеплением, но без других составных частей, устанавливаемых на нем.

В отдельных случаях (как исключение) АРП может принимать в ремонт двигатели в комплектности, отличной от установленной. При этом доукомплектование их производится по калькуляции ремонтного предприятия, согласованной с заказчиком.

Двигатели выработавшие свой ресурс, но не достигшие предельного состояния, не подлежат ремонту и заменяются на новые запасные части.

Наружные поверхности двигателя должны быть очищены от грязи. Двигатели не должны иметь деталей, которые отремонтированы способами, исключающими возможность последующего их использования или ремонта. Все сборочные единицы, детали и приборы должны быть закреплены на двигателе в соответствии с его конструкцией.

Сборочные единицы, сдаваемые в ремонт отдельно, должны иметь справку, подтверждающую необходимость капитального ремонта, составленную заказчиком.

Двигатели и их сборочные единицы сдаются в КР согласно с требованиями ГОСТов и техническими условиями на ремонт. Сдаваемые в ремонт двигатели должны быть укомплектованы сборочными единицами и деталями, предусмотренными конструкцией. Отклонение в комплектности двигателей допускается в пределах конструктивных изменений, внесенных в данную модель организацией-разработчиком. Допускается отсутствие на двигателях и Сборочных единицах отдельных крепежных деталей (болтов, гаек, шпилек) и мелких деталей (колпачков и т, п.).

Двигатели и их сборочные единицы не должны иметь деталей, отремонтированных способами, исключающими последующее их использование или ремонт; должны быть очищены и вымыты снаружи, а смазка и вода - слиты. Все отверстия, через которые могут проникнуть атмосферные осадки и пыль во внутренние полости двигателей и их сборочных единиц, должны быть закрыты крышками или пробками-заглушками. Наружные неокрашенные металлические поверхности предохраняются от коррозии противокоррозионной смазкой. Тара и транспортные средства, применяемые для перевозки двигателей и сборочных единиц, должны обеспечивать их сохранность.

К каждому двигателю и отдельно сдаваемому топливному насосу прилагаются паспорт и справка, подтверждающая необходимость проведения капитального ремонта.

Процесс приемки состоит из следующих стадий: предварительный технический осмотр и выявление комплектности; наружная мойка; окончательный технический осмотр. Ремонтному предприятию предоставляется право при приемке вскрывать любую сборочную единицу. Принятые в ремонт двигатели отправляются на склад ремонтного фонда, где и хранятся до поступления в ремонт.

Ремонтный фонд может быть под навесами на площадках с твердым покрытием. Склады ремонтного фонда должны быть оборудованы (с учетом вида изделия и программы производства) стеллажами, в том числе многоярусными, монорельсами, кранами-штабелерами, обеспечивающими возможность установки, снятия и транспортирования ремонтного фонда. Топливную аппаратуру и электрооборудование хранят в закрытых вентилируемых помещениях. Не допускается совместное хранение топливной аппаратуры, электрооборудования и веществ, вызывающих коррозию.

2. Наружная мойка двигателя

Для наружной мойки двигателя в практике широкое распространение получил метод струйной очистки под высоким давлением. Природа удаления загрязнений с помощью струи заключается в механическом разрушении слоя загрязнений, его адгезионных связей с очищаемой поверхностью за счет нормальных и касательных напряжений, возникающих при ударе движущейся жидкости (вода, моющий раствор) о преграду. Загрязнения удаляются в случае, если сила удара струи о поверхность объекта очистки превысит хотя бы одну из прочностных адгезионно-когезионных характеристик загрязнений, таких, как прочность на сжатие, изгиб, сдвиг, сила адгезии и др. Если сила взаимодействия частиц загрязнений с очищаемой поверхностью больше силы взаимодействия между частицами загрязнений, то очистка осуществляется способом «сверления». В противном случае - способом «отрывания».

Особенность струйной очистки заключается в использовании насадок, преобразующих потенциальную энергию напора жидкости в кинетическую энергию струи. Насадками различного профиля и размера формируют струи жидкости. Например, насадки с круглым отверстием на выходе дают резкую, сплошную и сосредоточенную струю, которая проникает через слой загрязнений для отделения их снизу от очищаемой поверхности и позволяет очищать труднодоступные места. Насадки же со щелевым выходом обеспечивают плоскую веерную струю с углом 15…120. При малых углах струя получается плоская и резкая с большой силой удара. По мере увеличения угла струя расширяется, но сила удара снижается. При больших углах струя - плоская широкозахватная. По сравнению с обычными насадками насадки высокого давления имеют более четко очерченную концентрированную струю. В результате - тесно связанные капельки воды увеличивают силу удара струи на 40%. К простейшим установкам, которые реализуют метод гидродинамической очистки, относят насосы, снабженные шлангами и пистолетами-распылителями.

Моющие средства - дополнительные высокоэффективные составы для обеспечения качественного удаления загрязнений. Номенклатура выпускаемых моющих средств отличается большим разнообразием.

Однако большинство из них с трудом разлагаются на почве и в воде водоемов, рек, обладают способностью накапливаться в тканях организмов растительного и животного происхождения, нередко и сами средства, смешиваясь с загрязнениями, активно участвуют в нарушении экологического баланса в природе. В этой связи моющие средства должны иметь не только высокую; активность к различным загрязнениям, но и обладать низкой токсичностью, водорастворимостью, пожаробезопасностью, биоразлагаемостью. В мониторных моечных машинах необходимо использовать универсальные биоразлагаемые моющие средства.

Запрещается: использовать моечную машину в других целях; направлять струю воды на людей, животных, электрические установки, провода и т.п.

При использовании моющих средств рекомендуется надеть перчатки или нанести на кожу рук защитную пасту, кремы (силиконовый крем, пасту Миколан, ХИОТ-6, мазь ИЭР-1 и др.).

3. Разборка двигателя

Разборка - это совокупность операций, предназначенных для разъдинения объектов ремонта на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта двигателя составляет 10…15% общей трудоемкости ремонта. При этом около 60% трудоемкости приходится на резьбовые, а около 20% - на прессовые соединения, Технологический процесс разборки дает ремонтному предприятию до 70% деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6… 10% от их цены отремонтированые в 30…40%, а замена деталей в 110…150%.

Разборку двигателя выполняют в последовательноти, предусмотренной картами технологического процесса, используя указаные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку двигателя производят в соответствии со следующими основными правилами.

В процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывается в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.) детали, не подлежащие обезличиванию, метят, связывают, вновь соединяет болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами;

В процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). При этом запрещается пользоваться ударными инструментами;

крепежные детали (гайки, болты, шпильки) при разборке двигателя укладываются в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу).

При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью; открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

По принципу организации разборка может быть стационарной и подвижной (поточной). Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали производится на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах. Стационарная разборка применяется на предприятиях с единичным типом производства.

На специализированных ремонтных предприятия рабочие места по разборке автомобилей и агрегатов могут быть организованы в поточную линию. Поточный метод разборки позволяет: сосредоточить одноименные операции на специализированных постах; сократить количество одноименных инструментов на 30%; увеличить интенсивность использования технологической оснастки на 50%; увеличить производительность труда рабочих на 20%.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, - это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы - это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

Перемещать двигатель в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали - напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т.д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов.

С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно. устройство технологических потолков. Технологический потолок-это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочею места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электросталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120…220 Н.м.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока, при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.

Основной задачей разборки резьбовых соединений является разъединение скрепленных деталей, обеспечивающее экономически, целесообразное сохранение годности деталей разбираемой сборочной единицы и самого соединения.

Резьбовые соединения классифицируются на три группы.

Для разборки резьбовых соединений применяют инструмент ручной и механизированный. К ручному инструменту относятся гаечныеключи следующих видов: с открытым зевом двусторонние; кольцевые двусторонние коленчатые (иакладные); торцовые немеханизированные со сменными головками; специальные.

Ключи гаечные с открытым зевом двусторонние изготавливают из среднеуглеродистых сталей (ст. 40ХФА, 40Х, 45).

Накладные ключи охватывают все грани гайки, что придает им большую жесткость и долговечность. Накладными ключами с 12 гранным зевом можно поворачивать гайки при отвертывании на 30, что очень важно при работе в труднодоступных местах.

Торцовые ключи можно вращать, не переставляя с грани на грань, поэтому сокращается время на отвинчивание гайки по сравнению с открытыми гаечными ключами.

Из специальных ключей при разборке применяют коловоротные ключи и ключи для круглых гаек. Коповоротные ключи рациональны для отвертывания болтов и гаек небольших размеров. Производительность труда может быть повышена в 2…5 раз.

Задача сокращения затрат труда при разборке резьбовых соединений в основном решается применением механизированного инструмента (гайко-, винто- и шпильковертов). Применение его позволяет повысить производительность труда при разборке резьбовых соединений в 3,5…4,5 раза, трудоемкость разборочных работ сокращается при этом на 15…20%.

По используемому виду энергии гайко- и винтоверты разделяют на электрические, пневматические, гидравлические, а по конструктивными признакам - без фиксированного крутящего момента, с механизмом ударного действия, с самоостановом двигателя в конце затяжки.

Значительную часть трудоемкости разборочных работ при двигателей занимает разборка сборочных единиц, детали которых соединены с натягом. Действительные усилия, имеющие место распрессовке таких сопряжении, значительно превосходят теоретические, особенно, если эти сопряжения находились в условиях коррозии.

Разборка соединений с гарантированным натягом (синятие подшипников качения, втулок, шкивов, пальцев, штифтов) производится путем приложения осевого усилия и использования тепловых деформаций (нагрев охватывающей детали). Для приложения осевого усилия применяют прессы, съемники, специальные приспособления. Прессовое оборудование выбирают в зависимости от требуемого усилия для разборки конкретного соединения.

Разобрать сборочную единицу, детали которой соединены с натягом, можно различными способами, которые по принципу воздействия на посадочные поверхности сопряженных деталей можно разделить на механический, гидравлический, термический и комбинированный. Каждый из перечисленных способов может быть осуществлен на производстве различными методами.

Основное оборудование для разборки прессовых соединений это съемники, прессы, стенды и приспособления.

Съемники предназначены для быстрого разъединения деталей и являются приспособлениями, которые закрепляются за охватывающую и охватываемую детали. Они бывают специальные, предназначенные для снятия какой-либо определенной детали, и универсальные, позволяющие производить распрессовывание ряда деталей, отличающихся друг от друга по конструкции и размерам. Принцип действия съемников - это захват снимаемой детали или упор в нее.

Специальные съемники по способу захвата детали подразделяют на съемники с креплением лап к детали болтами или шпильками, навинчиванием корпуса съемника на резьбовую часть детали, с захватом детали цанговым зажимом изнутри, с захватом детали лапами, разжимаемым корпусом, с захватом детали упором, с заключением в замкнутый корпус.

Универсальные съемники в зависимости от конструкции захватов могут быть шарнирно-винтовые, с шарнирным креплением лап и удерживающим кольцом и с перемещением лап по Т-образной планке.

4. Виды дефектов и их характеристика

двигатель ремонт разборка дефект

Ошибки конструирования, нарушения технологического процесса производства, технического обслуживания и ремонта двигателей, а также эксплуатация приводят к возникновению дефектов. Дефектам называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Дефекты деталей по месту расположения можно подразделить на локальные (трещины, риски и т.д.), дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.), дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.). Данное местонахождение дефекта может быть внутренним (глубинным) и наружным (поверхностным и под поверхностным). По возможности исправления дефекты классифицируют на устраняемые и не устраняемые. Устраняемый дефект технически возможно и экономически целесообразно исправить. В противном случае это не устраняемый дефект. По отражению в нормативной документации дефекты делят на скрытые и явные. Скрытый дефект - дефект, для выявления которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля. В противном случае это явный дефект.

По причинам возникновения дефекты подразделяют на конструктивные, производственные, эксплуатационные. Конструктивные дефекты - это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. Причины таких дефектов - ошибочный выбор материала изделия, неверное определение размеров деталей, режима термической обработки. Эти дефекты является следствием несовершенства конструкции и ошибок конструирования. Производственные дефекты - несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Эксплуатационные дефекты - это дефекты, которые возникают в результате изнашивания, усталости, коррозии деталей, а также неправильной эксплантации. Для оценки технического состояния деталей с последующей их сортировкой на группы годности в ремонтном производстве имеетcя, в отличие от остальных машиностроительных производств, технологический процесс, который носит название дефекации. В ходе этого процесса осуществляется проверка соответсвия деталей техническим требованиям, которые изложены в технических условиях на ремонт или в руководствах по ремонту, при этом используется сплошной контролем т.е. контроль каждой детали. Кроме того, дефекация деталей - это также инструментальный и многостадийный контроль. Для последовательного исключения невосстанавливаемых деталей из общей массы используют следующие стадии выявления деталей; с явными неустранимыми дефектами - визуальный контроль; со скрытыми неустранимыми дефектами - неразрушающий контроль; с неустранимыми геометрическими параметрами - измерительный контроль. В процессе дефекации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров. сколов и т.д.) и т.д. инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микромеотричекий инструмент (линейкии штангельциркули). В результате контроля детали должны быть подразделены на три группы: годные детали, характер и износ которых находятся в пределе, допускаемых техническими условиями (детали этой группы используются без ремонта); детали, подлежащие восстановлению, - дефекты этих деталей могут быть устранены основными на ремонтном предприятии способами ремонта; не годные детали.

5. Сборка

Точность сборки - свойство технологического процесса сборки изделия обеспечивать соответствие действительных значений параметров изделия значениям, заданным в технической документации. Точность сборки зависит от точности размеров и формы, шероховатости сопрягаемых поверхностей деталей, их взаимного положения при сборке, технического состояния средств технологического оснащения, деформации системы «оборудование - приспособление - инструмент - изделие в момент выполнения сборки и т.п. Точность сборки аналитически может быть определена с помощью сборочных размерных цепей. Размерная цепьпредставляет собой замкнутый контур взаимосвязанных размеров, обусловливающих их численные значения и допуски. Размерная цепь состоит из составляющих, исходного (замыкающего) других волов звеньев. Составляющее звено - звено размерной цепи, изменение которого вызывает изменение исходного (замыкающего) звена. Составляющие звенья обозначаются прописными буквами русского алфавита с цифровыми индексами (например, А1 А2 или Б1 Б2). Исходное (замыкающее) звено - звено, получаемое в цепи последним в результате решения поставленной задачи при изготовлении или ремонте. Оно обозначается той же буквой алфавита с индексом Б (например, А, или Б,). Компенсирующее звено - звено, изменением размера которого достигается требуемая точность замыкающего звена. Компенсирующее звено обозначается той же буйной алфавита с соответствующим цифровым индексом и буквой к (например, А, «или Б,»). По характеру воздействия на замыкающее звено составляющие звенья могут быть увеличивающими или уменьшающими, т.е. при их увеличении замыкающее звено увеличивается или уменьшается. Увеличивающие звенья могут обозначаться стрелками, направленными вправо - А, уменьшающие - стрелками влево - А. Требуемая точность сборки изделий достигается одним из пяти методов: полной, неполной и групповой взаимозаменяемости регулирования и пригонки. Существуют пять методов сборки: метод полной взаимрзаменяемости, неполной взаимозаменяемости, груповой взаимозаменяемости, регулировки и метод пригонки. Видысборкиизделий классифицируются по следующий основным признакам: объект сборки, последовательность сборки, точность сборки, уровень механизации и автоматизации процесса сборки, подвижного изделия при сборке, организация производства. По объекту сборки сборка подразделяется на узловую и общую. Примеры узловой сборки - сборка поршня с шатуном в кольцами, коленчатого вала с маховиком и сцеплением, головки цилиндров с клапанными механизмами, жидкостного и масляного насосов; примеры обшей сборки - сборка агрегатов из узлов, сборка автомобиля из агрегатов и узлов. По последовательности сборки выделяют последовательную (сборочные операции выполняются одна за другой), параллельную (операции выполняются одновременно) и последовательно-параллельную (операции выполняются и одна за другой и одновременно). Поуровню механизации и автоматизации процесса сборку разделяют на ручную, механизированную, автоматики автоматизированную, автоматическую. По состоянию объекта сборки выделяют стационарную (неподвижную) и подвижную сборку с непрерывную или периодическим перемещением собираемого изделия меняя) рабочими местами сборки. По организации производства выделяют типовую поточную, групповую (поточную и не поточную) и единичную как наиболее распространенный вид организации сборки на существующих ремонтных предприятиях.

Сборка двигателя. На специально оборудованных рабочих местах собирают следующие составные части двигателя: поршень с шатуном, головку цилиндров, коленчатый вал с маховиком и сцеплением, масляный и жидкостный насосы и др. Общая сборка двигателя обычно производится на поточной линии.

На автозаводах некоторые сопряженных детали двигателя (блок цилиндров - крышки коренных подшибников, блок цилиндров - картер сцепления и др.) обработаны совместно, поэтому в процессе ремонта их нужно сохранять комплектно.

Для обеспечения качественной сборки двигателей рекомендуется все детали перед сборкой продуть сжатым воздухом, трущихся поверхности тщательно протереть, промыть, смазать маслом.

Сопряжения кривошипно-шатунного механизма имеют весьма жесткие допуски посадок и должны обеспечивать необходимую герметичность.

Для обеспечения качественой сборки шатуно-поршневой групы целесообразно организавать на линии сборки двигателей два рабочих места: первый-для подбора поршней по цилиндрам, второй - для сборки группы. Цилиндры блока после механичесеой обработки, мойки и тщательной отчистки сортируют на размерные группы и маркируюит. Поршня (одной массовой группы) подбирают по цилиндрам, согласовывая размерную группу поршня с размерной группой каждого цилиндра. На посту сборки группы по подобраному комплекту поршней подбирают комплект поршневых пальцев по размерным групамм отверстий в бобышках и затем по поршневым пальцам подбирают комплект шаткнов (одной массовой группы) соответствующих размерных групп отверстий в верхней головке. После сборки группы следует проверить правильность взаимного положения образующей поверхности юбки поршня и отверстия в верхней головке шатуна. Перед установкой поршневых колец на поршень сначала проверяют их посадку в канавках, а затем подгоняют по цилиндрам, исходя из величины зазара в стыке(замке). Надевают и снимают поршневые кольца при помощи съёмника. Разница в массе поршней а сборе с шатунами, устанавливаемых на один двигатель не должно превышать 16 грам. Окончательную затяжку резьбовых соединений выполняют с требуемым моментом и в соответствующей последовательности После окончательное затяжки гаек коренных подшипников коленчатый вал должен свободно проворачиваться. Если вал туго проворачивается за маховик, то это свидетельствует о малых зазорах, несоосности постелей, изгибе вала или дефектах сборки. После сборки двигатель направляют на проработку и испытания.

6. Испытание

Под испытанием понимают экспериментальное определение количественных и или собственных характеристик свойств объекта испытаний как результата воздействия «в него при его функционировании. При испытаниях характеристики свойств объекта могут

либо оцениваться, если задачей испытаний является получение количественных или качественных оценок, либо контролироваться. если задачей испытаний является только установление соответствия характеристик объекта заданным требованиям.

К основным задачам решаемым в процессе приработки и испытаний следует отнести подготовку агрегата к восприятию эксплуатационных нагрузок, выявление возможных дефектов связанных с качеством восстановления деталей и сборки агрегатов, а также проверку характеристик агрегатов в соответствии с требованиями технических условий или другой нормативной документации. Под приработкой понимается мероприятий, направленных на изменение состояния сопряженных поверхностей трения с целью повышения их износостойкости. В процессе приработки изменяются микрогеометрия и микротвердость поверхностей трения, сглаживаются отклонения от правильно геометрической формы Установлено, что в первый период приработки происходит интенсивное выравнивание шероховатости, объясняющее изнашивание и резкое падение потерь натрение. Процесс снятия миеронеровностей обычно продолжается десятки минут, а Макрогеометрическая приработка заканчивается 30-40 часов. По результатам испытаний составляется протокол испытаний, который содержит необходимые сведения об объекте испытаний, применяемых методах, средствах и условиях испытаний, а также заключение по результатам испытании

1.Технологический расчет и планировка Станций технического обслуживания автомобилей; Методические указания к выполнению контрольной работы и

дипломных проектов по дисциплине:« Автосервис и фирменное обслуживание»

Составитель Б.И. Пугин, доц., канд. техн. наук;

ПРИЛОЖЕНИЕ А

2.1 Рассмотрение существующих конструкций.

При ремонтном процессе двигателя наибольшее распространение нашли стационарные механические и электромеханические, червячно-винтовые подъемники. автомобиля, что повышает культуру производства и повышает производительность труда.

2.2 Анализ существующих конструкций

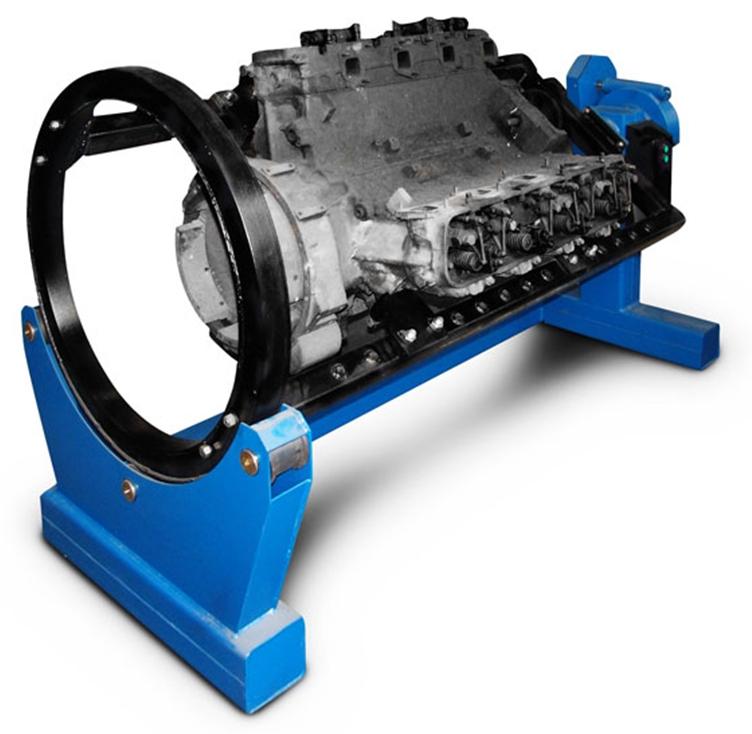

Рисунок –стенд- кантователь электромеханический для разборки - сборки V-образных двигателей Р770Е;

Предназначен для разборки-сборки V-образных двигателей ЯМЗ-236, -238, КАМАЗ-740, -741, -7403.10, 740.11-240 и других двигателей, КПП, задних мостов и различных агрегатов отечественного и импортного производства. высокая универсальность, потому что возможна установка различных двигателей, КПП, задних мостов и других агрегатов с помощью специальных адаптеров; адаптеры имеют размеры для установки и крепления конкретного двигателя ; червячный редуктор обеспечивает поворот двигателя и фиксацию его в удобном положении. Особым достоинством этого подъёмника является малая занимаемая площадь при хранении, а также возможность организации рабочего места на любом свободном месте.

Данный подъемник обладает следующими характеристиками:

|

Тип |

Электромеханический |

|

Обслуживаемые двигатели |

ЯМЗ-238, КАМАЗ-740 |

|

Грузоплдъемность, кг |

2000 |

|

Способ поворота |

электродвигателем через червячный редуктор |

|

Угол поворота двигателя,град. |

360 |

|

Напряжение,В |

380 |

|

Установленная мощность,кВт |

0,75 |

|

Частота вращения шпинделя (траверсы), мин -1 |

не более 2,5 |

|

Габаритные размеры,мм |

2467/1060/1425 |

|

Масса,кг |

445 |

|

Срок службы,лет |

8 |

|

Ресурс до среднего ремонта,ч |

3000 |

Стенд для разборки сборки агрегатов автомобилей легкого и среднего класса весом не более 1250 кг в подвешенном состоянии.

Универсальные адаптеры позволяют легко установить на стенд любой двигатель, КПП, задний мост или другой узел весом до 1250 кг.

Удобство работы обеспечивается за счет самотормозящегося червячного редуктора, который позволяет повернуть и зафиксировать закрепленный на стенде двигатель или другой узел в нужном положении.

Данный подъемник обладает следующими характеристиками:

|

Тип |

стационарный |

|

Грузоподъемность |

1250 кг |

|

Способ поворота |

ручной через червячный редуктор |

|

Длина/ширина/высота, мм |

940 / 940 / 1430 |

|

Масса, не более |

235 кг |

2.3 Выбор оптимального варианта.

Считаю целесообразным разработать конструкцию , стенда- кантователя электромеханического привода потому что он более удобен в использовании чем механический потому что надо меньше прикладывать усилия работнику для поворота детали тем самым повысится производительность на участке.

2.4 Выбор кинематической схемы подъемника.

Предлагаю следующую кинематическую схему:

Рисунок – Кинематическая схема стенда.

1 –рама; 2 – двигатель автомобиля; 3 – муфта; 4 червячный редуктор; 5 – муфта; 6 – электродвигатель.

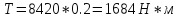

Крутящий момент Т, Н*м определяется по формуле;

(3.8)

(3.8)

где Т – крутящий момент на рабочем органе, Н*м;

G – сила тяжести агрегата, Н;

Х – расстояние от центра тяжести до оси вращения, м.

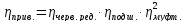

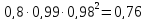

Определяем КПД привода по формуле:

;

(3.28)

;

(3.28)

где

– КПД червячного редуктора,

– КПД червячного редуктора, ;

;

– КПД подшипников,

– КПД подшипников,

;

;

– КПД муфты,

– КПД муфты,

=

= .

.

Определяем мощность, требуемую для подъема по формуле:

;

(3.29)

;

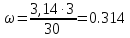

(3.29)

где ω – угловая скорость, с-1;

- момент на резьбе, Нм

- момент на резьбе, Нм

;

(3.30)

;

(3.30)

с-1.

с-1.