- •Введение

- •1 Выбор инструмента и режимов обработки

- •2 Выбор, принцип работы и механизмы станка

- •2.1.Техническая характеристика станка

- •2.2 Основные узлы станка

- •2.3 Движения в станке

- •2.4 Принцип работы станка

- •3 Структурно-кинематический анализ станка и настройка движений станка

- •3.1 Определение исполнительных движений.

- •A б

- •3.2 Настройка параметров движений

- •3.3 Структурная схема станка

- •3.4 Настройка параметров исполнительных движений

- •Список литературы:

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего образования

Новосибирский Государственный Технический Университет

Кафедра ПТМ

Расчетно-графическая работа

по дисциплине: «Оборудование машиностроительного производства»

Вариант 30

Факультет: МТ

Группа: КМ-201

Студент: Приходько М.Ю.

Преподаватель: Иванцивский В.В.

НОВОСИБИРСК 2015

Содержание:

Введение

Выбор метода обработки…………………………………………......4

Выбор, принцип работы и механизмы станка………………………6

Техническая характеристика станка………………………….6

Основные узлы станка………………………………………....8

Движения, реализуемые в станке……………………………..9

Принцип работы……………………………………………..…9

Структурно-кинематический анализ станка и настройка движений станка...........................................………..…………………………....…10

Определение исполнительных движений…………………….10

Настройка параметров движений……………………………..12

Структурная схема станка ...…………………..………………12

Настройка исполнительных движений………….……………13

Список используемой литературы…………………………………..…22

Введение

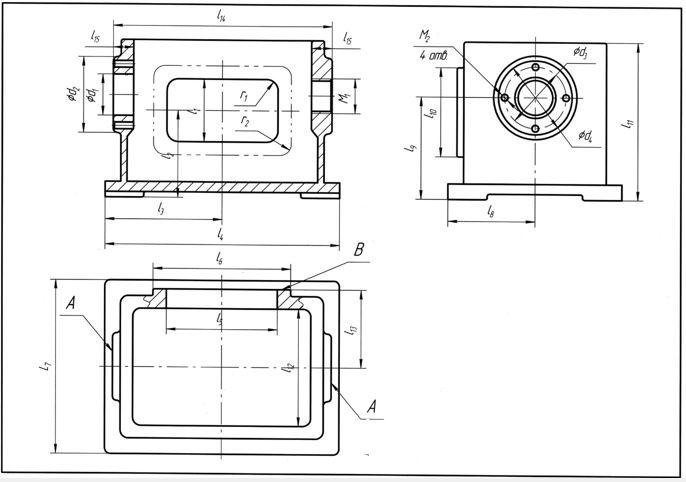

Целью данной работы является проведение структурно-кинематического анализа станков на примере обработки кармана, изображенного на рисунке 1.

Рисунок 1 - Чертеж детали

Где l5 = 200 мм; l1 = 100 мм; l2 = 200 мм; l11 = 500 мм; l12 = 400 мм; l13 = 230 мм; l4 = 600 мм; l14 = 550 мм; l3 = 300 мм; r1 = 20 мм. Материал заготовки Ковкий чугун ГОСТ 1215-79.

В процессе работы необходимо решить следующие задачи:

Выбор инструмента и режимов обработки.

Выбор, принцип работы и механизмы станка.

Структурно-кинематический анализ станка и настройка движений станка.

1 Выбор инструмента и режимов обработки

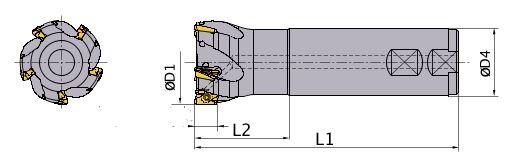

Для обработки кармана корпусной детали прибегаем к операции фрезерования. Выберем концевую фрезу со сменными твердосплавными пластинами

Концевые фрезы широко применяются при обработке плоскостей. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличии от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у концевых фрез только вершины режущих кромок зубьев являются профилирующими. Торцовые режущие кромки являются вспомогательными. Главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности. Пример концевой фрезы приведен на рисунке 2.

Рисунок 2 – Концевая фреза со сменными твердосплавными пластинами.

По каталогу Mitsubishi Materials [2] выберем фрезу APX4000R406WA32SA с пластинами AOMT123608PEER-H. Фреза представлена на рисунке 3. Пластина представлена на рисунке 4.

Таблица 1 – Параметры фрезы [2]

![]()

![]()

Рисунок 3 – Фреза APX4000R406WA32SA [2]

Таблица 2 – Параметры пластины [2]

Рисунок 4 – Пластина AOMT123608PEER-H [2]

Назначаем режимы резания:

V= 100 м/мин

Sz = 0,07 мм/зуб фрезы

Sвр = 0,035 мм/зуб фрезы

Режимы назначены в соответствии с рекомендациями для концевых фрез из каталога фирмы Mitsubishi [2].

2 Выбор, принцип работы и механизмы станка

Выбираем горизонтально-расточной станок модели 262Г предназначенный для сверления, растачивания, зенкерования и т.д.[3]

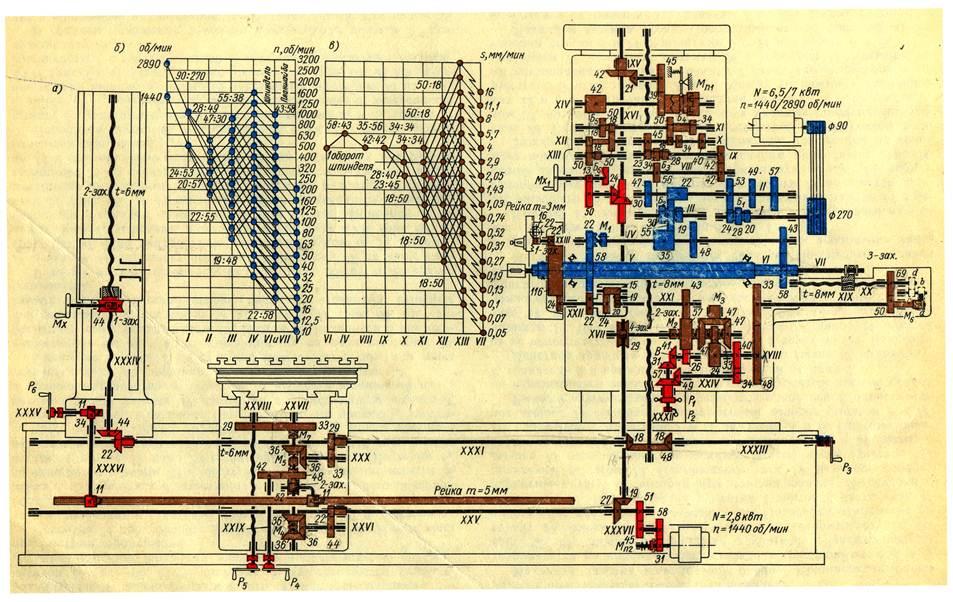

Кинематическая схема станка представлена на рисунке 5.

Назначение станка 262Г. Станок предназначен для сверления, растачивания, зенкерования и развертывания точных и взаимосвязанных отверстий, подрезания торцов радиальным суппортом, фрезерования плоскостей и нарезания резьб расточным шпинделем в условиях индивидуального и серийного производства.

2.1.Техническая характеристика станка

· Диаметр расточного шпинделя в мм……..……………………85

· Размеры рабочей поверхности стола в мм........................800--1000

· Наибольший вес обрабатываемой детали в кг………………2000

· Расстояние от оси шпинделя до поверхности стола в мм.:

наименьшее ………..………………………………………………45

наибольшее……………………………………………………….800

· Число скоростей вращения шпинделя…………………………...18

· Пределы чисел оборотов шпинделя в минуту…………...20--1000

· Число скоростей вращения планшайбы………………………...14

· Пределы чисел оборотов планшайбы в минуту ……….....10--200

· Количество величин подач рабочих органов…………………….18

· Пределы величин продольных и поперечных подач стола на один оборот шпинделя в мм/об…………………………………..…….0,025--8

· Пределы величин осевых подач шпинделя в мм/об…………………………………………………………..0,05--16

· Пределы величин вертикальных подач шпиндельной бабки на один оборот шпинделя в мм/об……………………………………..0,025--8

· Пределы величин подач радиального суппорта на один оборот планшайбы в мм/об………..………………………………………0,025--8

· Пределы величин продольных и поперечных подач стола на один оборот планшайбы в мм/об……………………….……………….0,05--16

· Пределы вертикальных подач шпиндельной бабки на один оборот планшайбы в мм/об…………………………..……………0,05--16

· Мощность главного электродвигателя в кВт………………..6,5/7

· Число метрических резьб………………………………………….16

· Пределы шагов метрических резьб в мм………………........1--10

· Число дюймовых резьб……………………………….……………14

· Пределы чисел ниток на 1"……………………………………4—20[3]

Рисунок 5 - Кинематическая схема станка 262Г [3]