- •1 Схеми та технологія виробництв загального призначення

- •1.2 Виробництво стислого повітря та азоту для технологічних нестатків. Схема та устаткування.

- •1.3 Виробництва вакууму. Схема та устаткування

- •1.4 Виробництво теплоносіїв. Схема та устаткування

- •2 Призначення водо-підготовки та джерела водопостачання, обладнання насосних станцій

- •3 Устрій та принцип роботи устаткування загального призначення

- •3.1 Реактори

- •3.2 Сушарки

- •3.3 Центрифуги

- •4 Устаткування для транспортування, зберігання і дозування сировини

- •5 Технологія та методи утилізації відходів на підприємстві

- •6.1Загальна структура і функції технологічної служби дільниці цеху

- •Практика проходила в ооо нпп "Заря"

3 Устрій та принцип роботи устаткування загального призначення

3.1 Реактори

Якісний продукт може бути виготовлений за умов строгого дотримання вимог технології по кожній стадії хімічного виробництва і правильного вибо- ру устаткування. Якщо ці умови враховані правильно, процес відбувається гладко з проектною швидкістю і потужністю. Внаслідок цього вибір типу і конструкції реактора є відповідальним актом на шляху реалізації процесу у виробничих масштабах. Конструкційні особливості реакторів, насамперед, обумовлюються фізико-хімічною природою речовин, що переробляються, та способом їх перетворення. Нижче приведені ці визначальні фактори:

- аґрегатний стан вихідної сировини, проміжних і кінцевих продуктів реакції та консистенція реакційної маси;

- температура і тепловий ефект процесу;

- надлишковий тиск;

- швидкість реакції;

- спосіб організації процесу.

Аґрегатний стан вихідної сировини, проміжних і кінцевих продуктів реакції та консистенція реакційної маси обумовлюють інтенсивність перемішування, тип мішалки, спосіб організації процесу. Більшість хіміко-технологічних процесів у промисловості тонкого органічного синтезу здійснюються у гетерогенному середовищі певної в’язкості. Для проведення процесу у заданому режимі потрібно забезпечити високу поверхню контакту фаз на протязі усього процесу, що досягається змішуванням, дисперґуванням, емульґуванням, створенням розвинутої поверхні твердих тіл тощо.

Температура і тепловий ефект процесу впливають на конструкцію реактора у меншій мірі, ніж аґрегатний стан реакційної маси. Більшість хімічних процесів відбуваються з виділенням або поглинанням тепла. Тому важливе значення має не тільки ентальпія власне хімічної реакції, але і витрати на підтримку тієї температури, яка забезпечує необхідну для проведення процесу швидкості хімічної реакції.

Тепло витрачається на підігрів та випарювання реаґентів, виділяється або поглинається в процесі розчинення речовини, при кристалізації. Взагалі, для здійснення фізико-хімічних процесів у промислових реакторах необхідно безперервно або періодично підводити або відводити тепло. Відповідно до температурного режиму в реакторі проводиться вибір матеріалів апаратури, вибір теплоносіїв та хладоаґентів і конструкційне оформлення поверхні теплообміну.

Підвищений тиск та його величина в першу чергу обумовлюють геометричні форми апарата і матеріал, з якого він виготовляється. Апарати циліндричної або кулькоподібної форми відрізняються більш високою механічною міцністю, ніж прямокутні апарати. Циліндричний апарат тим легше витримує тиск, чим меншим є його діаметр. Для апаратів, що працюють під низьким тиском відношення висоти до діаметру коливається в межах 1÷3.

Для апаратів, що працюють під великим тиском, це відношення повинно зростати пропорційно зростанню тиску. При високих значеннях тиску реактор перетворюється у довгу трубу, яку зазвичай, конструюють у вигляді змійовика. Відповідно до потрібного тиску підбирається матеріал, з якого виготовляється реактор. Для виготовлення реактора, що працює в умовах високого тиску, слід використовувати матеріал з підвищеною механічною міцністю. Форма реактора впливає і на конструкцію обладнання для переміщування. Якщо розміщення обладнання для перемішування в реакторі, що працює під тиском, неможливо, перемішування досягається за рахунок турбулізації потоку реагуючих речовин.

За способом організації процеси підрозділяються на безперервні, періодичні і напівперіодичні.

Для

безперервних процесів характерним є

постійне транспортування реакційних

мас скрізь систему, структура потоку в

яких описується рівнянням гідродинаміки.

В залежності від швидкості хімічних

реакцій та консистенції реакційних мас

реактори безперервної дії розділяють

на трубчасті, колонні та ємнісні апарати

Для

безперервних процесів характерним є

постійне транспортування реакційних

мас скрізь систему, структура потоку в

яких описується рівнянням гідродинаміки.

В залежності від швидкості хімічних

реакцій та консистенції реакційних мас

реактори безперервної дії розділяють

на трубчасті, колонні та ємнісні апарати

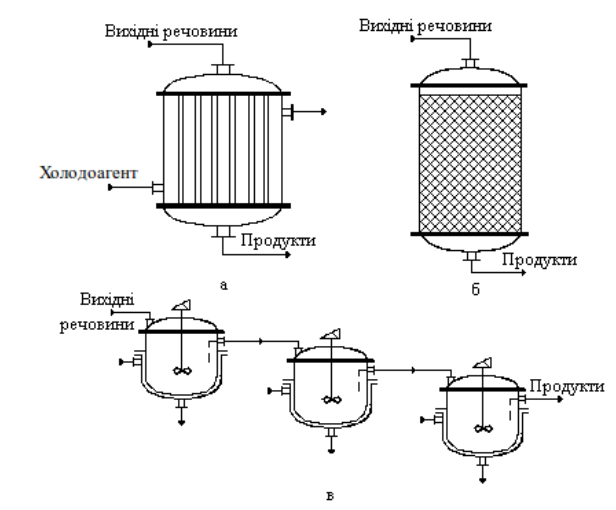

Типи реакторів безперервної дії

а – трубчастий реактор з подачею теплоносія у міжтрубний простір;

б – колонний реактор з інертною насадкою або каталізатором;

в – каскад ємнісних апаратів

Технологічні схеми для періодичних хіміко-технологічних процесів досить легко запускаються, обслуговуються і зупиняються.

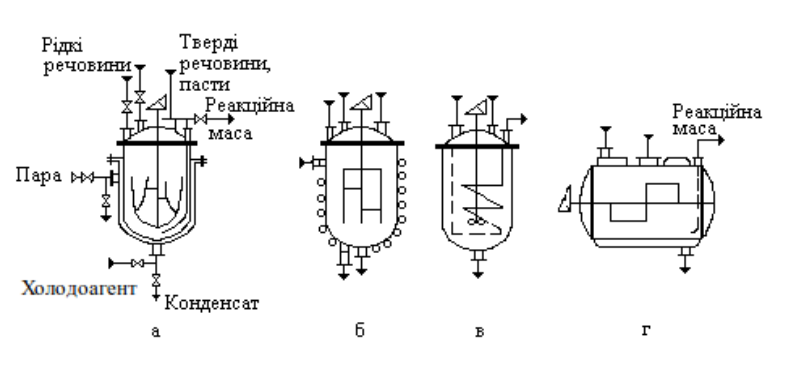

Хімічні реактори періодичної дії

а – ємнісний апарат з оболонкою і якірною мішалкою;

б – апарат з приварним змійовиком і рамною мішалкою;

в – апарат з внутрішнім змійовиком і пропелерною мішалкою;

г – горизонтальний апарат з оболонкою і реверсивною рамною мішалкою