- •1 Существуют основные (главные) и второстепенные (дополнительные) данные.

- •2 Климатические районы

- •3 Существуют 5 категорий размещения оборудования:

- •4 Исполнения в зависимости от среды

- •5 Процесс проектирования укладывается в следующую схему, представленную в табл. 1.1

- •6 Единая система конструкторской документации (ескд) устанавливает 4 вида изделий:

- •7 Стадии разработки конструкторской документации

- •8 Графическая документация

- •10 Оценка уровня качества

- •13.Надежность оборудования, основные свойства

- •14. Показатели безотказности, долговечности, ремонтопригодности, сохраняемости и комплексные показатели надежности

- •15. Случайные величины применительно к надежности оборудования. Основные характеристики

- •16. Отказы, классификация. Специфичные отказы нефтепромысловых машин и оборудования

- •17. Режимы нагружения и расчет показателей надежности валов, осей и подшипников

- •18. Оценка надежности оборудования по основным критериям

- •19. Законы распределения показателей надежности как случайной величины

- •21 Определение вероятности безотказной работы валов и осей.

- •22 Определение вероятности безотказной работы валов и осей.

- •24. Определение вероятности безотказной работы соединений с натягом.

- •25. Особенности режима нагружения зубчатых и цепных передач бурового оборудования и расчета показателей их надежности.

- •26. Методы повышения надежности оборудования.

- •27. Состав и общие правила задания требований по надежности.

- •28. Методы создания производных машин на базе их унификации.

- •30. Технологичность конструкций изделий. Общая классификация.

- •31. Организационные формы обеспечения технологичности конструкций изделий.

- •32.Общие технические требования к технологичности конструкций. Требования к деталям.

- •33. Технические требования к технологичности разъемных и неразъемных соединений.

- •34. Технические требования к технологичности сборочных единиц.

- •35. Показатели технологической рациональности и конструктивной преемственности изделий.

- •36. Коэффициенты эксплуатационной трудоемкости, материалоемкости и энергоемкости.

- •37. Себестоимость, плановая и лимитная цена оборудования.

- •38. Экономическая оценка оборудования как объекта производства и как эксплуатации.

- •39. Методы уменьшения металлоемкости изделий.

- •41. Особенности режима нагружения сопрягаемых деталей.

- •42. Влияние условий эксплуатации на подбор материала деталей и выбор предельных напряжений при расчете.

- •44. Рентабельность и срок окупаемости оборудования.

- •45. Масса материалоемкость изделий

- •46.Общая и удельная производственная и эксплуатационная материалоемкости.

- •46.Общая и удельная производственная и эксплуатационная материалоемкости.

- •47. Унификация и стандартизация оборудования, методы оценки.

- •48. Методы создания производных машин на базе. Унификации.

- •49. Создание параметрических рядов машин и оборудования.

- •50 Жесткость конструкций, ее разновидности

- •51 Способы повышения жесткости конструкции

- •52 Учет микрогеометрии поверхностей деталей при конструировании. Характер параметров шероховатостей и их влияние на эксплуатационную надежность

- •54. Основные эргономические факторы и их учет при проектировании рабочего места оператора.

- •55. Антропометрические требования к рабочим местам.

- •56. Классификация рабочих мест, их оснащение, оборудование и планировка.

- •57. Основы эстетики предметно-пространственной производственной среды.

- •58. Композиция, сущность и основные свойства.

- •59. Основные требования технической эстетики.

- •60. Роль цвета в художественном конструировании.

18. Оценка надежности оборудования по основным критериям

Работоспособность

деталей машин характеризуется по

следующим основным критериям: прочности,

износостойкости, жесткости, теплостойкости,

вибрационной стойкости и точности.

Расчеты по ним выполняются с целью

сопоставления расчетных параметров с

их предельными величинами, т. е. с

пределами прочности (![]() ),

предельными нагрузками, предельными

перемещениями (упругими, износными,

температурными), теплостойкостью масла

и материалов, предельными частотами и

амплитудами колебаний, динамической

устойчивости. Предельные величины

берутся из справочников и по нормативным

),

предельными нагрузками, предельными

перемещениями (упругими, износными,

температурными), теплостойкостью масла

и материалов, предельными частотами и

амплитудами колебаний, динамической

устойчивости. Предельные величины

берутся из справочников и по нормативным

данным

или устанавливаются испытаниями или

наблюдениями в условиях эксплуатации.

Условие работоспособности в общем виде

можно записать формулой:

![]()

где Y – расчетный параметр критерия; Ylim – его предельное значение; n– ко-эффициент безопасности.

При

вероятностных расчетах величины Y и

Ylim рассматриваются как случайные

величины, а мерой надежности является

вероятность безотказной работы Р по

заданному критерию. Для обеспечения 50

%-ной вероятности

![]()

а

для обеспечения вероятности Р:

![]()

где

Up– квантиль нормального нормированного

распределения;

![]() средние значения величин Y и Ylim, S –

среднеквадратичное отклонение разности

двух случайных величин Y и Ylim, определяемое

как

средние значения величин Y и Ylim, S –

среднеквадратичное отклонение разности

двух случайных величин Y и Ylim, определяемое

как![]()

Обычно

принимают разность к![]() как распределенную по нормальному

закону. Вероятность безотказной работы

Р по заданному критерию следует определять

в зависимости от квантили:

как распределенную по нормальному

закону. Вероятность безотказной работы

Р по заданному критерию следует определять

в зависимости от квантили:![]()

Разделив

числитель и знаменатель этой дроби на

![]() введя

коэффициенты вариации

введя

коэффициенты вариации![]() ,

получим выражение

,

получим выражение

![]()

Параметр Y может быть представлен как зависимость от случайных факторов X 1Х 2.., Хn . Числовые характеристики распределения случайных факторов Xi и Si , где i = 1, 2, ... n, определяются по справочникам, а в отдельных случаях, на основе специальных экспериментов. До накопления данных эти характеристики можно оценивать по предельным значениям фактора, тогда среднее значение Xi и среднее квадратичное отклонение Si находят по формулам:

![]()

![]()

где d – коэффициент, учитывающий объем испытаний N и который можно определить из таблицы.

N............. 2 5 10 15 20 30 50 100

d 1,13 2,3 3,1 3,5 3,7 4,1 4,5 5,0

Для

факторов с нормированными максимальными

и минимальными значениями Xi полагают,

что поле допуска покрывается интервалом

6Si , тогда

![]()

В

данном случае вероятность Р нахождения

значения фактора в пределах допуска

0,997. Для других значений вероятности Р

значение Si определяют по формуле

![]()

где 2U p выбирают в зависимости от Р:

Р..........0,9 0,95 0,98 0,99 0,995 0,999

U2p...3,29 3,92 4,66 5,16 5,62 6,32

19. Законы распределения показателей надежности как случайной величины

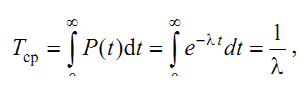

Экспоненциальный (показательный) закон. В основном периоде эксплуатации (период II, рис. 4.1) отказы происходят от случайных факторов (попадание посторонних предметов, сочетание внешних факторов и др.) и носят внезапный характер. Время же проявления отказа не связано с преды-

дущей наработкой изделия. Интенсивность отказов для этого периода может быть принята величиной постоянной (рис. 4.2, а).

![]()

Тогда вероятность безотказной работы по уравнению (4.10)

![]()

Плотность распределения отказов

Среднее время безотказной работы

Экспоненциальный закон распределения отказов, выраженный формулами (4.14) и (4.17), справедлив для описания потока отказов с постоянной интенсивностью. Понятие потока отказов применяют для восстанавливаемых в процессе эксплуатации изделий. Величина ср T для потока отказов пред-

ставляет среднюю наработку на один отказ.

Рис. 4.2. Графики распределения случайных величин f (t) и показателей

надежности – вероятности безотказной работы P(t) и интенсивности отказов λ(t) при рас-

пределениях: a – экспоненциальном; б – нормальном; в – Вейбулла

Закон нормального распределения показателей надежности. Закон применим для описания изменений показателей отказов, вызванных изнашиванием деталей, т. е. периода III по графику (рис. 4.1) и выражается кривыми зависимости показателей от времени (рис. 4.2, б).

Плотность распределения

Вероятность отказа Q (t)= F( t).

Вероятность безотказной работы

![]()

Закон Вейбулла. Распределение Вейбулла используют для определения

показателей надежности главным образом в первый период эксплуатации

(период приработки), а также в ряде случаев периода III (график на рис. 4.1).

Распределение характеризуется функциями:

плотности распределения (график на рис. 4.2, в):

вероятности безотказной работы (график на рис. 4.2, в):

![]()