- •1.Специальные головки.

- •1.1Специальные головки с шестеренчатым приводом

- •1.2.Четырех шпиндельная головка с одноярусным расположением колес

- •1.4Специальная сверлильная четырех шпиндельная головка

- •2.Крепление головок к гильзе шпинделя станка.

- •3.Универсальные головки.

- •3.1 Универсальная сверлильная головка колокольного типа

- •3.2Связь сверлильных головок с кондукторной плитой и приспособлением.

- •4. Крепление головок к шпинделю станка.

- •5. Схемы отверстий, обрабатываемых универсальной головкой.

- •6.Разные головки.

- •6.3.Реверсивная головка для нарезания резьбы

- •7. Конструкции рабочих шпинделей.

- •8.Проектирование многошпиндельных головок

- •9.Пример расчета шестишпиндельной сверлильной головки для сверления шести отверстий ø12 мм

- •1.Число оборотов режущего инструмента

- •V –скорость резания

- •3.Определение потребной мощности станка

- •6.Сумарное усилие подачи:

- •7.Расчет валиков головки:

- •8.Выбор подшипников.

- •9.Материал для изготовления деталей головки.

8.Проектирование многошпиндельных головок

При конструировании многошпиндельных сверлильных головок приходится решать следующие основные вопросы:

1)выбор конструкции элементов головки;

2)наиболее рациональная компоновка этих элементов;

3)обеспечение надежной смазки и уплотнений подвижных соединений; 4)принятие способа крепления головки на шпинделе станка;

5)обеспечение связи головки с приспособлением, в котором устанавливается деталь.

При проектировании специальных многошпиндельных головок необходимо иметь следующие исходные данные: 1) чертеж обрабатываемой детали с техническими условиями; 2) технологический процесс обработки детали с элементами режима резания, штучное время; 3) размеры и материал режущих инструментов, а также форма и размеры их хвостовиков; 4) паспортные данные станка, для которого проектируется головка, и мощность электродвигателя станка; 5) максимально допустимую осевую силу на шпинделе (сила подачи); 6) величину подачи и число оборотов шпинделя станка; 7) форму и размеры нижней части шпинделя, которые связывают шпиндель с головкой; 8) вылет шпинделя от направляющих станины; 9) максимальный ход шпинделя; 10) величину вертикального перемещения стола станка; 11) чертеж приспособления для установки обрабатываемой детали с техническими условиями.

Расчет многошпиндельных головок проводится в такой последовательности: 1) выбор элементов режима резания для каждого режущего инструмента и согласование их с паспортными данными станка; 2) определение крутящих моментов, мощности и силы подачи для каждого инструмента; 3) определение мощности для привода головки; 4) определение чисел оборотов шпинделя станка; 5) определение подач шпинделя для привода головки; 6) определение суммарной силы подачи; 7) выбор кинематической схемы головки; 8) расчет размеров валиков, шпинделей и зубчатых колес; 9) корригирование зубчатых колес; 10) расчет и подбор подшипников; 11) подбор узлов ведущего и рабочего шпинделей, валов, паразитных зубчатых колес; 12) окончательное оформление конструкции головки.

Ниже приведена развернутая схема расчета многошлиндельной сверлильной головки.

1.Выбор режимов резания для каждого инструмента. По формулам теории резания или справочникам находят величины подач и скоростей резания для соответствующего режущего инструмента (сверла, зенкера, развертки). Числа оборотов режущего инструмента:

![]()

где ν - скорость резания в м /мин;

D - диаметр отверстия.

2.Определение силы подачи, крутящих моментов и потребной мощности. Для любого вида режущего инструмента силу подачи (осевую силу) определяют по формулам теория резания или по нормативным справочникам. Далее определяют крутящие моменты и потребную мощность на режущем инструменте.

3.Определение потребной мощности станка. Мощность потребляемая головкой:

![]()

где k1,k2,kn - количество одинаковых инструментов, одновременно работающих в головке;

N1, N2, N n - мощность, потребляемая одним инструментом;

ηгол - к. п. д. головки (принимается 0,9-0,8).

Если все шпиндели головки работают одинаковыми инструментами, то

![]()

Суммарная мощность, потребляемая всеми инструментами, не должна превышать приведенной мощности станка:

![]()

где : Nст - мощность электродвигателя станка;

ηст,- к. п. д. механизма станка (для сверлильных станков 0,8).

Если мощность станка меньше мощности головки, следует выбрать более мощный станок или снизить принятые режимы резания.

4.Определение передаточных чисел. Передаточные числа определяют как отношение числа оборотов инструмента к числу оборотов шпинделя станка:

![]()

Число оборотов шпинделя станка выбирают из средних ступеней ряда скоростей станка. При работе головки с разными режущими инструментами передаточные числа должны быть определены для каждого шпинделя в отдельности.

5.Определение величины подачи шпинделя станка. Подача шпинделя станка определяется из условия равенства минутных подач шпинделя станка и режущего инструмента:

![]()

![]()

![]()

![]()

Найденное значение подачи Sст. должно совпадать с одной из подач, которую может обеспечить станок, или быть несколько меньше ее. Если выполнить это условие невозможно, следует выбрать другое число оборотов станка nст. и найти другое передаточное отношение i. При работе головки с разными инструментами подачу следует выбирать по лимитирующему режущему инструменту.

6.Определение суммарного усилия подачи. Суммарное усилие подачи равно сумме усилий подач всех одновременно работающих инструментов. Это усилие не должно превышать усилия подачи, допускаемого станком. Если это условие на данном станке невыполнимо, следует выбирать другой станок или изменить режимы резания.

7.Выбор кинематической схемы головки. На схеме нужно показать расположение осей рабочих шпинделей головки. Оси рабочих шпинделей располагают в соответствии с чертежом обрабатываемой детали, установленной в приспособлении.

Найдя координаты осей рабочих шпинделей и силу подачи каждого режущего инструмента, определяют координаты ведущего шпинделя; целесообразно помещать его в центре головки, т. е. в месте приложения равнодействующей сил подачи. Всегда следует выбирать наиболее простую кинематическую схему головки, так как кинематическая схема в основном определяет конструкцию головки.

8.Расчет зубчатых колес. Прочность зубьев колес следует проверить по величине контактных напряжений, действующих в поверхностном слое зубьев, и напряжений изгиба у основания зубьев. Эту проверку можно осуществить косвенным путем, для чего следует вычислить по указанным в соответствующих справочниках допускаемым напряжениям и заданным условиям работы величину - модуля и сравнить его с принятым расчетным модулем. При проверке можно использовать следующие формулы:

а) из условия усталости поверхностного слоя материала профиля зубьев модуль:

![]()

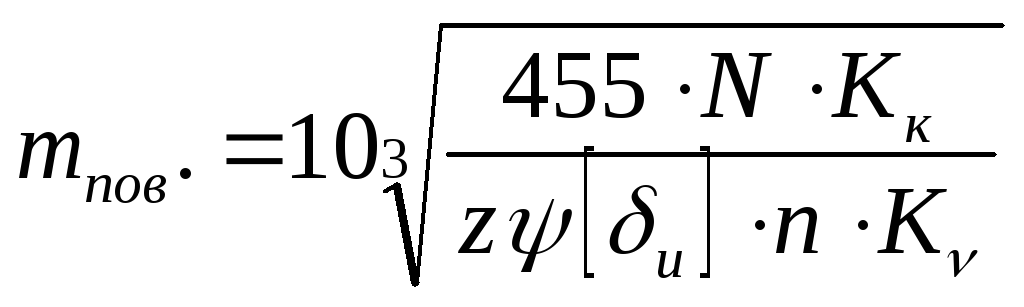

б) из условия прочности зуба на изгиб модуль:

z - число зубьев колеса;

i -передаточное отношение {отношение числа зубьев большего колеса к числу зубьев меньшего);

ψ - отношение ширины колеса (длины зуба) к модулю (ψ = 8 - 12);

[бк] - допускаемое напряжение смятия (контактные напряжения) в н/м2;

[бu] - допускаемое напряжение изгиба в н/м2;

Кк и Км - коэффициенты долговечности по контактным напряжениям и напряжениям изгиба (при постоянной или мало меняющейся нагрузке колеса они могут быть приняты равными единице);

y - коэффициент формы зуба (выбирается по справочнику);

Кv - коэффициент скорости, который может быть подсчитан по формуле Барта:

![]()

где v - окружная скорость зубчатого колеса в м/сек.

Используя ранее полученные при расчете данные и табличные материалы, определяют модули mпов. и mизг., для зубчатой пары: колесо, сидящее на рабочем шпинделе головки - паразитное колесо. Если ранее выбранный модуль больше, чем mпов. и mизг , то следовательно, он удовлетворяет заданным условиям и по контактным напряжениям и по напряжениям изгиба.

9.Расчет валов головки. Валы для зубчатых колес рассчитывают на прочность и на жесткость из условия нормальной работы зубчатых колес, подшипников. При расчете на жесткость диаметры валов получаются больше, чем при расчете на прочность. Поэтому в основном валы работают при малых напряжениях.

На прочность валы рассчитывают по формуле:

![]()

где Rн - допускаемое напряжение в н/м2;

Мизг- изгибающий момент в опасном сечении в н/м;

Мкр. - крутящий момент в опасном сечении в н/.м;

W - момент сопротивления в опасном сечении в мм3.

Под

действием внешних сил валы подвергаются

упругим деформациям изгиба и кручения.

При расчете вала на жесткость определяют

угол наклона

![]() в расчетном сечении по формуле:

в расчетном сечении по формуле:

![]()

и прогиб у в опасном сечении вала - по формуле :

![]()

![]()

где Q - сила, действующая на вал, в Н;

l - расстояние между опорами, в см;

d - диаметр вала в см;

Кв, Ку- коэффициенты.

Расчетные величины угла наклона и прогиба не должны быть больше допускаемых.

Максимально допустимый прогиб вала можно принимать равным 0,0001-0,0005 длины между опорами или 0.01-0,03 модуля зубчатых колес, а наибольшие углы наклона вала в его опорах - примерно 0,001 рад.,

10.Расчет подшипников. Долговечность, нагрузка и число оборотов в минуту шариковых и роликовых подшипников (упорных и радиальных) связаны формулой:

![]()

где Q - условная нагрузка подшипника в H ;

n - число оборотов подшипника в минуту;

h - долговечность подшипника в ч ;

С - коэффициент работоспособности подшипника, зависящий от его конструкции, размера и качества материала подшипника (указывается в каталогах подшипников).

При расчете подшипников определяют одну из входящих в формулу величин, задавшись остальными. В соответствующих справочниках приводятся номограммы, заменяющие числовой расчет. Изменяя режимы обработки детали необходимо учитывать, что долговечность подшипника резко снижается при увеличении нагрузки (например, при увеличении нагрузки в 2 раза, долговечность подшипника уменьшается примерно в 10 раз). Для многошпиндельных головок долговечность подшипников принимается равной 2000 - 3000 ч.

11.Материалы для изготовления деталей головки. Рабочие шпиндели изготавливают из сталей 45 и 40Х, зубчатые колеса – из сталей 20Х,40Х, корпусы – из серого чугуна СЧ12-28.