Размер и внутренняя планировка птичника

Птичник предназначен для содержания бройлеров, которые содержаться на глубокой подстилке. Механизация в птичнике решена на основе комплекта оборудования «Промышленный-1». Корма транспортируются и загружаются в бункер наклонного транспортера с помощью кормораздатчика «КУТ-3,0 БМ» или другими транспортными средствами. Из наклонного транспортера корм поступает в горизонтальный транспортер, который загружает ленточные кормораздатчики. Поение производится из проточных желобковых поилок. Уборка помета из-под насестов (а также транспортировка использованной подстилки) осуществляется скреперной установкой с погрузкой в прицеп «ПТС-4», агрегатируемый с трактором «Беларусь», или в другие транспортные средства. Чистая подстилка в птичник подается через дверные или оконные проемы с помощью транспортеров «ТП-30» или «ТПЭ-10А». Для облучения птицы в зимне-осеннее время, в птичнике предусматриваются ультрафиолетовые лампы.

Состав и площади помещений птичника

1.Помещение для птицы -1010,7 м2

2.Кормовая - 50,4 м2

3.Служебная - 7,0 м2

4.Санузел - 2,4 м2

5.Пособное помещение - 34,8 м2

6.Венткамера -19,9 м2

Вентиляция

Комплекты вентиляционного оборудования «Климат-45М», предназначены для обеспечения в птицеводческих помещениях требуемого воздухообмена и создания необходимых температурных условий.

Поддержание требуемой температуры и воздухообмена достигается плавным автоматическим регулированием частоты вращения вентиляторов в зависимости от изменения температуры воздуха вентилируемого помещения от заданного уровня. При отклонении температуры воздуха от заданной, которая устанавливается за датчиком температуры, расположенным на устройстве управления, по сигналу датчика температуры на выходе устройства управления изменяются напряжение и частота вращения вентиляторов.

Для защиты двигателей вентиляторов от коротких замыканий и токов перегрузок в силовом ящике установлены автоматические выключатели.

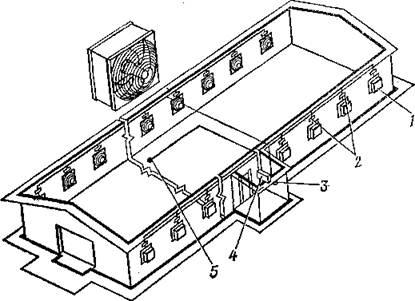

С хема

размещения оборудования «Климат-45» в

птичнике:

хема

размещения оборудования «Климат-45» в

птичнике:

1-вентилятор осевой;

2-автоматическиевыключатели;

3 -блок переключателя;4-Станция управления; 5-датчик температуры.

Комплекты «Климат» обеспечивают надежную работу при следующих условиях:

Для оборудования и узлов, находящихся вне помещения и соприкасающихся с наружным воздухом, при температуре от -400С до +350 С.

Отопление

В настоящее время для обогрева птицеводческих помещений применяются тепловые генераторы. Наша промышленность поставляет сельскому хозяйству теплогенераторы двух типов ТГ-1 и ТГ-2,5.

Тепловые генераторы предназначаются для воздушно-теплового отопления и вентиляции птицеводческих, животноводческих помещений и других производственных сельскохозяйственных объектов (теплиц, сушильных помещений, гаражей и т. д.).

Небольшие габаритные размеры теплогенераторов позволяют использовать их и при строительстве зданий и помещений ферм.

Основные технические данные теплогенераторов приведены в табл. 2.8.1.

Таблица 2.8.1 Основные технические данные теплогенератора ТГ-2,5

|

Показатель |

ТГ-2,5 |

|

Теплопроизводительность максимальная |

250 тыс. ккал/ч |

|

Наибольшее количество нагретого воздуха |

15000 м3/ч |

|

Нагрев воздуха в теплогенераторе |

520С |

|

Топливо |

Керосин трактора |

|

Наибольший расход топлива |

30 кг/ч |

|

Давление топливного насоса |

12 атм |

|

Электрическая сеть |

380/220 в, 50 гц |

|

Зажигание |

От повышенного трансформанта, напряжение 10 тыс. в, ток 0,023 А |

|

Габариты, мм: (без дымохода) длина Ширина Высота |

2800 1570 1200 |

|

Масса, кг |

580 |

Теплогенератор представляет собой установку для нагревания поедаемого в помещение воздуха за счет сжигания в специальной камере жидкого топлива. Подогревается воздух без соприкосновения с продуктами сгорания и не загрязняется ими.

Основными узлами теплогенератора являются корпус, камера сгорания, вентилятор с приводом, форсунка с топливным устройством, дымоход, станция управления и датчики.

Корпус представляет собой сварную конструкцию из тонколистовой стали. В нем установлены камера сгорания и защитный кожух, предназначенный для предохранения корпуса от перегрева.

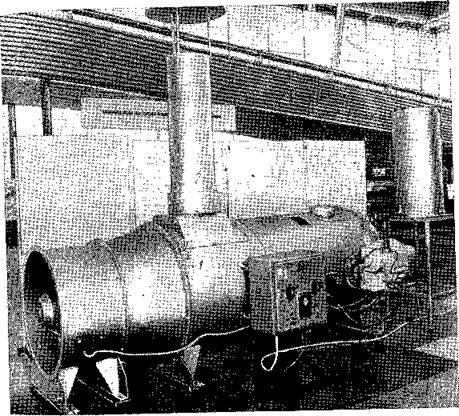

Р ис.

1. Общий вид теплогенератора ТГ-2,5:1-Рабочая часть, 2-дымоход,3

-Станция управления

ис.

1. Общий вид теплогенератора ТГ-2,5:1-Рабочая часть, 2-дымоход,3

-Станция управления

На боковой поверхности корпуса имеются кронштейны для крепления станции управления и топливного фильтра, а также патрубок с фланцем для форсунки и

Смотровое окно. С обеих сторон корпуса приварены фланцы для крепления воздуховодов. К фланцам крепятся опорные кронштейны из толстолистовой стали.

Камера сгорания изготовлена из нержавеющей жаропрочной стали. Для увеличения поверхности теплоотдачи она имеет 16 (ТГ-2,5) или 12 (ТГ-1,0) ребер, внутри которых помещены вставки. Продукты сгорания проходят между вставками и ребрами, отдают им свое тепло и через дымоход удаляются в атмосферу. Камера имеет патрубок смотрового окна и горловину для установки форсунки.

Вентилятор предназначен для принудительного продувания воздуха через установку. Производительность вентилятора можно регулировать изменением угла поворота лопастей. Вентилятор установлен на стойке корпуса теплогенератора перед камерой сгорания. Воздух, проходящий через теплогенератор, поглощает 82-86% тепла, выделяемый в камере сгорания.

Водоснабжение

Иногда источниками водоснабжения для промышленных целей могут служить открытые водоемы, оборудованные специальными средствами водозабора и насосными установками.

Наиболее распространенным и отвечающим санитарно-гигиеническим требованиям является водоснабжение от магистральных водопроводов общего назначения или из артезианских скважин, оборудованных на территории птицеводческого хозяйства или птицефермы.

Скважины для водоснабжения бурят на глубину 80—100 м и более в зависимости от расположения подземных водоносных слоев.

Для скважин используют обсадные трубы диаметром от 160 до 300 мм и выше. Промышленность выпускает для труб различных диаметров соответственно и различные марки погружных насосов. В сельском хозяйстве в основном применяются погружные электронасосы типа АП, ЭПЛ-6, АПВ для подъема воды из буровых скважин в водонапорные башни или в автоматические без башенные электроводокачки. Погружной электронасос состоит из секционного насоса роторного типа и соединенного с ним электродвигателя с пусковой аппаратурой, системы нагнетательного трубопровода и опорной части. Электродвигатели — асинхронные, трехфазного тока с короткозамкнутыми роторами, вертикальные работают только погруженные в воду. Электронасосы типа АП могут работать только наполненные чистой водой.

Исходя из потребности воды для птицефермы или птицефабрики, наличия статического запаса воды в скважине, а также диаметра обсадной трубы в скважине выбирают марку погруженного насоса.

На крупных птицефабриках при большом расходе воды, когда одна скважина не обеспечивает потребного расхода воды, оборудуют несколько скважин и несколько водонапорных башен.

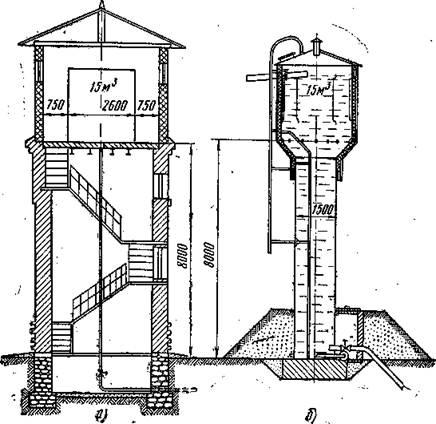

Вода из скважины подается в водонапорную

башню. В сельском хозяйстве используют

шатровые водонапорные башни, а также

в последнее время широкое распространение

получили сборно-металлические бесшатровые

водонапорные Б ашни.

ашни.

Шатровая и сборно-блочная бесшатровая водонапорные башни, предназначены для создания запаса воды и поддержания необходимого давления в водоразборной сети на время перерывов работы насоса в хозяйствах, не имеющих надежного и бесперебойного источника электроэнергии, и особенно в неэлектрифицированных хозяйствах.

Водонапорные башни: а - шатровая кирпичная, б - бесшатровая сборно-металлическая

Вода подается в нижнюю часть сообщающейся с баком цилиндрической опоры башни, которая целиком заполняется водой. Этот запас воды удваивает резервную емкость башни. Нижняя часть башни утеплена земляной обсыпкой.

Не утепленная башня может применяться всюду, где в подземных источниках температура воды не менее 4°С обмен воды в башне происходит не реже одного раза в сутки.

Башни сборно-блочной конструкции изготовляются на заводах из крупных блоков - бака, опоры, крыши, лестниц. Масса блока не превышает 1,5 т.

Башня устанавливается при помощи падающей стрелы трактором или автокраном грузоподъемностью 5 т. Ее можно смонтировать за короткий срок с устройством фундамента и подведением водопроводной сети. Как правило, башню устанавливают вблизи артезианской скважины на возвышенном месте.

Чтобы вода из башни обратно не уходила в скважину, в нагнетательном патрубке установлен обратный шаровой клапан, который под действием давления воды в башне закрывает отверстие в трубе. За счет напора воды, создаваемого погружным насосом, клапан отжимается вверх, и отверстие в патрубке, через которое вода поступает в башню, открывается. Кроме клапана, на патрубках устанавливаются запорные устройства типа задвижки «Лудло» для перекрывания поступления и подачи воды в магистраль при необходимости ремонта водопроводных труб.

При переполнении башни водой избыток ее вытекает через отводящий патрубок, установленный на крыше башни. В последние годы на водонапорных башнях устанавливается специальное устройство, которое обеспечивает автоматическое регулирование заполнения башни водой.

Автоматическое управление башенной водокачкой типа АБВ-КД предназначено для автоматического управления - электродвигателем насоса в зависимости от уровня воды в водонапорной башне, а также для защиты электродвигателя от коротких замыканий и технических перегрузок.

В комплект электрической аппаратуры входят: станция-пост управления и контактный датчик уровней в баке.

Датчик подвешивается в водонапорном баке. Питание к нему подается от поста через реле. Напряжение для питания 36 в. переменного тока.

Датчик устанавливается на два уровня. При заданном нижнем уровне воды электродвигатель насоса автоматически включается, при верхнем — отключается. Регулируемый уровень воды до 50 см.

Система управления выпускается промышленностью' для четырех мощностей электродвигателей: 2,8; 4,5; 7 и 10 кет при напряжении 380/220 В.

Автоматизация насосных установок позволяет на 30—50% сократить себестоимость 1 м5 воды.

Для приема воды из водоисточника и подачи ее в водопроводную сеть широко применяются, также и без башенные электроводокачки ВУ-10-30, ВУ-5-30, ВУ-5-60 и др.

На рис. 6 показана схема без башенной электроводо качки. Водокачки предназначены в основном для подачи воды из поверхностных источников и шахтных колодцев глубиной до 20—25 М. Напор в водопроводной сети создается без водонапорной башни за счет избыточного давления в воздушно-водяном котле.

В комплект без башенной электроводокачки входят вихревой насос с электродвигателем, воздушно-водяной котел емкостью 0,8 м3, Аппаратура автоматического включателя и станция управления.

Приготовление и раздача кормов

С ростом цыплят изменяется технология и механизация процессов в бройлерниках.

Основной процесс на птицеводческих фермах мясного направления — процесс раздачи кормов. Он наиболее трудоемкий. Входящие в комплект оборудования типа «Промышленный-1» бункер для хранения запаса корма со шнековым транспортером и кормораздатчик колебательного типа вместе с приборами управления и контроля (регулятор уровня корма, датчик уровня, командоаппарат) составляют полностью автоматизированную установку, предназначенную для раздачи сухих готовых кормов (дробленое и цельное зерно, гранулированные корма, комбинированные кормосмеси и др.) цыплятам свыше двухнедельного возраста.

Поение осуществляется из подвесных желобковых кормушек, начиная с двух трехнедельного возраста. К этому времени частично убирают брудеры, а с месячного возраста отопление птичников полностью осуществляется за счет теплогенераторов или калориферов.

Механизация раздачи кормов

Для хранения запаса корма снаружи птичника устанавливают бункер Б-6. Он представляет собой цилиндрическую конструкцию с конусом бокового давления, устанавливаемую на фундаменте. В верхней части бункера имеется загрузочная горловина с откидной крышкой, в нижней - люк с выдвижной заслонкой и отверстие для шнекового транспортера. Цилиндрическая часть бункера гофрирована.

Бункер собирается из отдельных, изготовленных из оцинкованной стали, секций винтами. Стыки секций уплотняют (промазывают) специальной уплотнительной мастикой (пастой). Емкость бункера 6,5 м3, Высота 5335 мм, Диаметр цилиндрической части 1700 мм. На верхней цилиндрической части бункера смонтирован датчик уровня корма. Под весом загружаемого корма флажок датчика падает, указывая, что бункер заполнен. При расходовании корма флажок вручную устанавливают в первоначальное положение с

Помощью тяги датчика.

Бункер-хранилище загружают кормом через верхнюю горловину специальной автомашиной ЗСК-10 или другими средствами (нория, транспортер и т. п.).

Шнековый транспортер

Шнековый транспортер типа КР-1 служит для подачи корма из бункера-хранилища в бункер-дозатор кормораздатчика. Шнек помещен в металлическом кожухе, один конец которого крепится к бункеру и закрывается кожухом, а второй - к потолочному перекрытию или стене здания растяжками.

Диаметр шнека 68 мм, шаг спирали 68 мм, длина 3034 мм. Производительность шнека около 2000 кг/ч, число оборотов 500 об/мин. Шнек вращается в двух шариковых подшипниках и приводится в действие через клиноременную передачу электродвигателем мощностью 0,4 кет при 1410 об/мин.

Клиновые ремни натягиваются при перемещении опоры крепления электродвигателя.

Включается и выключается электродвигатель датчиком уровня кормаг установленным в бункере-дозаторе кормораздатчика внутри птичника. Когда бункер-дозатор пустой, пластина под действием пружины замыкает контакты, и двигатель включается. Под действием заполняемого корма, когда бункер-дозатор заполнен, контакты размыкаются, и двигатель отключается.

Бункер-дозатор

Бункер-дозатор предназначен для приема корма из бункера-хранилища и дозированной подачи его в кормушку: емкость бункера 0,3 м3.

Бункер изготовлен из оцинкованной стали, устанавливают его на фундаменте на четырех стойках. Стойки составные, что позволяет устанавливать и регулировать бункер по высоте в соответствии с уровнем кормушек. Подается корм из бункера в кормушку подвижным днищем-лотком, соединенным при помощи кронштейна с кормушкой и имеющим вместе с ней продольное колебательное движение. Днище-лоток опирается на ролики, прикрепленные к боковым стенкам бункера. Внутри бункера установлен рассекатель, распределяющий корм на две стороны и предотвращающий с водообразование. На передней стойке бункера установлен питатель и соединенный с его заслонкой автоматический регулятор, обеспечивающий вместе с датчиком ДК равномерную подачу и заданную величину слоя корма в кормушке.

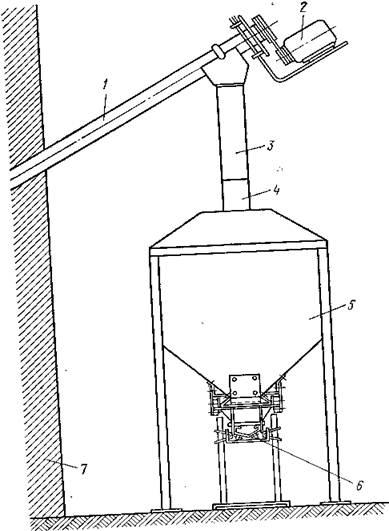

Р ис.2

Бункер-дозатор: 1-шнек загрузочный от

бункера хранилища, 2- электродвигатель-привод

шнека, 3-воронка, 4-труба приемная,

5-букер-дозатор, 6-кормораздачик

колебательный, 7-стена здания птичника

ис.2

Бункер-дозатор: 1-шнек загрузочный от

бункера хранилища, 2- электродвигатель-привод

шнека, 3-воронка, 4-труба приемная,

5-букер-дозатор, 6-кормораздачик

колебательный, 7-стена здания птичника

Удаление и переработка навоза

Уборка помета и дезинфекция птичников

Весь период выращивания бройлеров 65-70 дней цыплята находятся на глубокой несменяемой подстилке. В процессе загрязнения подстилки и накопления помета вносят свежий слой подстилочного материала.

После освобождения птичника от птицы часть оборудования убирают из помещения (кормораздатчики, бункеры-дозаторы и др.). Поилки лебедками поднимают ТГ верхнее положение на высоту, обеспечивающую проход под ними бульдозера и простейших прицепных транспортных средств.

Помет и подстилку убирают из помещения через открытые в концах здания ворота бульдозером, навешенным на трактор, и далее погрузчиком грузят на транспортные средства и вывозят на поля для - компостирования.

После уборки подстилки проводят дезинфекцию помещения. Затем заполняют его новой подстилкой, устанавливают оборудование, и весь процесс посадки и выращивания цыплят повторяется.