"ТКМ і металообробка" Методичка, Калашников

.pdfРазові ливарні форми виготовляють із піщано-глиняної формувальної суміші. Вони служать для одержання лише однієї деталі, тому що при витягуванні готового виливка форма руйнується.

Багатократні ливарні форми виготовляються із сплавів різноманітних металів, гіпсу, алебастру, шамоту, магнезиту, цементу й інших вогнетривких матеріалів. Ці форми можуть витримати велику кількість заливань. Металева форма називається кокілем. У кокілі можна одержати від декількох сотень до декількох десятків і сотень тисяч виливків. Кількість виливків в одному кокілі залежить від температури плавлення металу, що заливається, маси та конфігурації одержуваного виливка.

Для виготовлення разової ливарної форми ручним формуванням необхідно мати: піщану формувальну і стрижневу суміші; модельний комплект; парні опоки; формувальний інструмент.

1.Формувальна та стрижнева суміші служать для виготовлення стінок ливарної форми і стрижнів, що утворюють порожнини у виливках. Формувальна й стрижнева суміші повинні мати: високу вогнетривкість (тому що контактують із рідким металом); пластичність (щоб давати чіткий відбиток моделі і стрижневого ящика); газопроникність (щоб пропустити з форми гази, які виділяються з рідкого металу при охолодженні); податливість (спроможність не перешкоджати усадці затверділого металу, в якому можуть виникнути напруги й тріщини).

Для забезпечення перерахованих властивостей у якості наповнювача використовується зернистий кварцовий пісок і як в`яжучий матеріал (для надання пластичності та міцності суміші) - глина (до 8...12%). Для запобігання пригарові до металу виливка у формувальну й стрижневу суміші вводять у незначній кількості протипригарні добавки: графіт, кам'яне і деревне вугілля, кокс, циркон та ін. Добавки деревної тирси, торфу й інших органічних речовин підвищують податливість сумішей. При ручному формуванні використовують лицювальні і заповнюючі формувальні суміші. Лицювальні суміші вживаються для утворення робочої поверхні форми, що стикається з рідким металом (рис.1). У процесі формування нею покривають модель шаром товщиною 15...30 мм. Лицювальну суміш готують із свіжих піску і глини та вводять до 10% протипригарних добавок. Наповнювальну суміш готують із відпрацьованої формувальної суміші з добавкою 5...10% свіжих піску й глини. Вона складає головну частину ливарної форми.

2.Модельний комплект служить для виготовлення ливарної форми. У його склад входять: модель майбутнього виливка; один або декілька стрижневих ящиків (якщо виливок має внутрішні порожнини чи отвори); моделі ливникової системи; підмодельна дошка. Для ручного формування модельний комплект виготовляють із деревини (клена, бука, сосни).

а) Модель служить для одержання в ливарній формі відбитка порожнини, що відповідає розмірам і зовнішній конфігурації виливка.

Моделі можуть бути нерознімні і рознімні. Якщо конфігурація виливка проста, що дозволяє видалити модель без руйнації ливарної форми,

використовують нерознімну модель. Складні конфігурацією виливки формуються в двох половинах ливарної форми. У цьому випадку використовують рознімні моделі. Рознімання моделі полегшує її видалення з ливарної форми в процесі її формування. З цією ж метою стінки моделі, розташовані вертикально (тобто перпендикулярно до площини рознімання моделі), повинні мати формувальні ухили бічних поверхонь у межах 0,5...30 у напрямку витягування напівмоделі з форми. Отже, верхня і нижня напівмоделі будуть мати формувальні ухили назустріч один одній. Оскільки ливарна форма повинна бути більша від розмірів готової деталі, то й розміри моделі роблять більшими з урахуванням припусків на механічну обробку виливка та усадки металу.

На рис.1 (1, 3) наведено креслення відповідно: готової деталі і рознімної моделі для одержання виливка. Половинки моделі кріпляться й центруються один до одного шипами. На відміну від деталі модель не має отвору, але в місцях виходу отвору назовні модель забезпечується виступаючими частинами 4, які називаються стрижневими знаками. Стрижневі знаки моделі дають у ливарній формі відбитки, які є опорами для встановлюваного у форму стрижня. Поверхні рознімання моделі і форми показують відрізком суцільної лінії, над яким пишуть букви МФ, а положення виливка в ливарній формі позначається буквами В (нагору) й Н (низ), які позначаються стрілками, що показують напрямок рознімання форми.

Після виготовлення, опорядження і перевірки розмірів моделі фарбують вологонепроникною фарбою у визначені кольори: червоний...для чавунних виливків; синій...для виливків із сталі; жовтий...для виливків із сплавів кольорових металів. При цьому стрижневі знаки фарбують у чорний колір.

б).Стрижневий ящик служить для виготовлення в ньому піщаноглиняного стрижня (рис.1, 2), який має вентиляційні канали для полегшення виходу газів і металеву дротову арматуру для надання йому більшої міцності. Стрижень установлюють на стрижневі знаки в готову ливарну форму (переріз, якої показаний на рис.1, в). Стрижневий ящик також рознімний, половинки якого центруються за допомогою шипів.

в).Ливникова система - це система каналів, по яких рідкий метал потрапляє в порожнину ливарної форми.

Після вибивки форми ливникову систему відокремлюють від виливка і направляють у переплав. До складу ливникової системи входить ряд елементів (рис.2): ливникова чаша 1 служить для приймання рідкого металу з ковша, запобігання розбризкування, ослаблення динамічного напору струменя і часткового віддалення шлаку від металу; стояк 2 - вертикальний конусний канал, що з'єднує чашу зі шлаковловлювачем; шлаковловлювач 3 - горизонтальний, канал трапецієподібного перерізу у верхній напівформі, який не пропускає шлак у порожнину ливарної форми; живильники 4 - горизонтальні канали в нижній напівформі, які живлять безпосередньо рідким металом порожнину форми 16 (рис.1 д). На цьому ж малюнку елементи ливникової системи позначені таким чином: 16 - живильник, 15 -

шлаковловлювач, 12 - стояк, 8 - ливникова чаша і 17 - випори...вертикальні канали, які розташовуються у верхніх точках виливка для видалення повітря з форми при її заливанні та для контролю заповнення форми металом.

Рис.2. Конструкція ливникової системи та готовий виливок:

а- елементи ливникової системи;

б- -виливок із ливниковою системою

Неправильна конструкція і розміри ливникової системи призводять до утворення у виливку шлакових, земляних та газових раковин, недоливів, жолоблення виливка тощо. Щоб не було засмоктування повітря і шлаку у форму, необхідно ливникову систему заповнювати рідким металом протягом усього часу заливання форми, а для цього між елементами ливникової системи повинно витримуватися таке співвідношення:

: Fшл : Fст =1 :1,2 :1,4 ,

де ΣFсум - сумарний перетин усіх живильників; Fшл - перетин шлаковловлювача; Fст - перетин стояка.

г). Підмодельна плита служить для встановлення половини моделі площиною рознімання вниз і опок у процесі формування.

3.Опоками називаються металеві (рідше дерев'яні) рамки, у яких виготовляють піщано-глиняну ливарну форму. Опока повинна бути легкою, тривкою, добре втримувати ущільнену формувальну суміш. При формуванні по рознімній моделі використовують парні опоки 7, що центруються за допомогою вушок 11 із штирями, що забезпечує повний збіг контурів виливка верхньої і нижньої напівформ (рис.1, в).

4.Формувальний інструмент, застосовуваний при ручному формуванні, можна розділити на формуючий та оздоблювальний. Формувальну суміш в опоці засипають совковими лопатами. Ущільнення формувальної суміші в опоках здійснюють ручними (іноді пневматичними) трамбівками. Наколювання вентиляційних каналів роблять сталевими голками (душниками), для видалення напівмоделей із форми застосовують підіймачі.

Виправляють готову форму оздоблювальним інструментом: гладильнями, ложками, ланцетами.

4.3.Порядок виконання роботи

1.Ознайомитися з правилами техніки безпеки при заливанні форм і очищенні виливків від формувальної суміші.

2.Приготувати формувальну суміш.

3.За допомогою стрижневого ящика виготовити циліндричний стрижень та підсушити його в сушильній шафі при температурі 1100 C протягом 15 хвилин.

4.Виготовити ливарну форму фасонної втулки за такою технологією: встановити нижню опоку на підмодельну плиту, вкласти на плиту вниз площиною рознімання нижню половину моделі, припудрити модель припилом, наповнити опоку формувальною сумішшю й ущільнити суміш, видалити надлишок суміші у рівень з опокою за допомогою лінійки, наколоти шилом отвори для поліпшення газопроникності, перевернути нижню опоку з моделлю на 1800 С, затрусивши припилом поверхню рознімання форми, вкласти верхню половину моделі на нижню, обдати її припилом, установити і закріпити верхню опоку, встановити моделі ливникової системи (стояк, живильник і випори), заповнити верхню опоку формувальною сумішшю, ущільнити суміш та видалити лінійкою її надлишки до рівня з опокою, зняти верхню половину форми й, повернувши її на 900 С, обережно вкласти на стіл, витягти з форми моделі ливникової системи, вирізати ливникову чашу, вкласти форму моделлю до верху, прорізати канали ливникової системи, витягти з обох половин форми частини моделі, підправити порушені місця форми, видалити залишки землі стиснутим повітрям, покрити внутрішню порожнину форми припилом, укласти в знаки нижньої половини форми стрижень, установити і закріпити верхню половину форми на нижній.

5.Підготувати в ковші розплавлений сплав та залити ним ливарну

форму.

6.Остудити виливок і витягти його з формувальної суміші. Ножівкою відрізати частини ливникової системи.

4.4.Оформлення звіту про лабораторну роботу

Виконавши роботу, студент повинен представити до наступного заняття оформлений звіт, у котрому необхідно:

-викласти мету роботи;

-описати технологічний процес виготовлення стрижня, ливарної форми, заливання ливарної форми металом і звільнення виливка від суміші;

-привести ескізи виливка, моделі, стрижневого ящика й підготовленої ливарної форми.

4.5.Питання для самоперевірки

1.Що входить до складу оснастки для виготовлення виливків способом формування в опоках?

2.Що представляє собою формувальна опока?

3.Що таке модель?

4.Чим модель відрізняється від литої деталі?

5.Що таке стрижень і яке його призначення?

6.Яким чином виготовляють стрижні?

7.Зазначити призначення формувального інструмента.

8.Зазначити склад і призначення частин ливникової системи.

9.У якій послідовності здійснювати процес формування в опоках?

10.Зазначити порядок заливання форм та звільнення виливка від формувальної суміші і ливників.

11.Яких правил техніки безпеки потрібно додержуватися при заливанні форм розплавленим металом?

[1, стор.102...125; 2, стор.53...90; 3, стор.181...205].

Лабораторна робота 5

ДОСЛІДЖЕННЯ ВПЛИВУ ТЕМПЕРАТУРИ ЗАЛИВАННЯ НА РІДКОПЛИННІСТЬ СПЛАВУ

Мета роботи: засвоїти методику визначення рідкоплинності ливарних сплавів; вивчити залежність рідкоплинності від температури сплаву, що заливається, та від вологості ливарної форми.

5.1.Прилади, устаткування і матеріали

1.Плавильна піч.

2.Модельно-опокова оснастка.

3.Набір формувальних інструментів.

4.Формувальна суміш.

5.Шихтові матеріали.

5.2.Короткі теоретичні відомості Крім механічних, фізичних і хімічних властивостей, ливарні сплави

повинні мати визначені технологічні ливарні властивості, головними з яких є: рідкоплинність; ліквація; газопоглинання; об'ємна й ливарна усадки сплаву.

1.Рідкоплинність - це спроможність ливарних сплавів у рідкому стані швидко заповнювати найбільш складні за конфігурацією та вузькі порожнини ливарної форми. Якщо метал, що заливається у форму, буде в’язким (грузьким), він швидко закристалізується і не заповнить вузькі (щілиноподібні) порожнини форми, а це призведе до браку виливка у вигляді недоливу. Рідкоплинність сплаву визначає мінімально можливу товщину стінки виливка: чим вища рідкоплинність, тим меншу товщину стінки виливка можна одержати, тобто товщина стінки виливка наближається до розрахункового або точно відповідає їй. Якщо ж сплав дуже в’язкий, розрахункову товщину стінки доводиться завищувати, а це призводить до переобтяження виливка і перевитрат металу.

Рідкоплинність сплаву залежить від температури його заливання й хімічного складу, а також від стану ливарної форми. Чим вища температура заливання сплаву, тим менша його в’язкість і вища рідкоплинність. Проте перегрівати сплав вище від певного рівня не рекомендується, тому що збільшується кількість розчинених у ньому газів, що може бути причиною утворення газових раковин у виливку, і крім того, сильно перегрітий метал підвищує небезпеку збільшення пригару формувальної (і стрижневої) суміші до виливка.

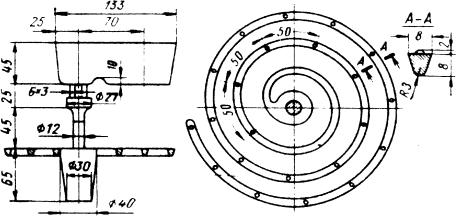

Щоб підібрати оптимальну температуру заливання форми для даного сплаву, відливають технологічні проби при різних температурах перегріву. Найбільш поширені спіральні проби (рис.1). Після одержання виливка спіральної проби визначають її довжину за кількістю позначок (бугорків), розташованих через кожні 50 мм. Довжина спіралі, виражена в міліметрах, є характеристикою рідкоплинності сплаву при даній температурі заливання.

Рис.1. Технологічна проба для визначення рідкоплинності

Чисті метали, а також їх евтектичні (легкоплавкі) сплави мають добру рідкоплинність. При додаванні фосфору рідкоплинність чавуну і бронзи підвищується. Вміст від 0,5 до 1,5% фосфору в чавуні дозволяє відливати тонкостінні опалювальні радіатори, поршневі кільця й інші тонкостінні деталі. З бронзи з 1% фосфору одержують художні виливки скульптур, барельєфи тонкостінних граток. Тугоплавкі компоненти (W, Ti, Mo, V) погіршують рідиноплинність сплаву.

Крім указаних причин, заповнюваність ливарної форми рідким металом залежить від шорсткості каналів ливникової системи, порожнини форми, поверхні стрижня. Тому підвищену заповнюваність мають ливарні форми із сумішей із використанням дрібнозернистих пісків. Суха нагріта форма краще заповнюється рідким металом, тому що холодна сира форма знижує температуру металу, що заливається, а це погіршує його рідкоплинність.

2.Ліквація - неоднорідність сплаву за хімічним складом у різноманітних частинах перетину виливка. Причиною ліквації є спрямована кристалізація сплаву від поверхні до центра стінки виливка. У першу чергу кристалізуваються тугоплавкі компоненти сплаву і їх кристали , що ростуть, відтісняючи легкоплавкі компоненти від периферії до центра. У результаті утворюється різноманітний вміст легкоплавких домішок у поверхні й у центрі стінки виливка. Найбільше ліквідують шкідливі домішки - сірка і фосфор. Неоднорідність за хімічним складом викликає неоднорідність властивостей сплаву по перетину виливка. З ліквацією можна боротися прискореним охолодженням виливків у формі.

3.Газопоглинання - це здатність металу в рідкому стані розчиняти в собі гази, розчинність яких при охолодженні в ливарній формі знижується і які інтенсивно виділяються з металу. Якщо газопроникність формувальної та стрижневої сумішей недостатня, то у виливку можуть утворитися газові раковини. Розчинність газів у рідкому металі зростає зі збільшенням перегріву. Тому значний перегрів металу перед заливанням небажаний.

4.Об'ємна усадка металу - зменшення обсягу металу виливка в процесі кристалізації. Виникає вона тому, що в рідкому стані метал займає більший об’єм, ніж у твердому стані з щільним упаковуванням атомів у вигляді просторової кристалічної гратки.

Затвердіння металу в кожному перетині виливка відбувається пошарово від периферії до центра. Отже, під шкіркою виливка, що утворюється в перший момент кристалізації, знаходиться ізольований від зовнішнього середовища рідкий метал, який кристалізується із зменшенням об’єму. В результаті в середині масивного перетину (де метал кристалізуєтся в останню чергу) утворюється концентрована усадочна раковина або розосереджена шпаристість (пористість).

Для боротьби з концентрованими усадочними раковинами у виливках існують такі методи:

- конструювання рівностінних виливків;

-установлення холодильників;

-установлення додатків.

Увиливків, що мають однакову товщину стінки, кристалізація закінчується одночасно по всьому перетині, тому недостача металу як результат об'ємної усадки не виражається у вигляді концентрованої усадочної раковини, а розподіляється по осі перетину виливка рівномірно у вигляді усадочної шпаристості. При конструюванні виливка його намагаються робити по можливості рівностінним.

Якщо виливок має неминучі потовщення, встановленням холодильників можна штучно створити одночасне затвердіння металу в місцях скупчення. У якості холодильників беруть чавунні або сталеві бруски, що закладають у стінки ливарної форми проти потовщених місць виливка. Металева частина форми (холодильники) швидко віднімає тепло в залитого металу, збільшуючи швидкість охолодження потовщеного перетину виливка і тим самим сприяючи одночасному затвердінню тонких та товстих пластин виливка.

Проте одночасне затвердіння виливка не забезпечує одержання щільного металу по всій товщині стінки. По осі стінки виливка обов'язково утвориться усадочна шпаристість. Тому два перших методи (рівностінність виливка й установлення холодильників) застосовуються тільки у випадку, коли сплав має невеличку об'ємну усадку (наприклад, сірий чавун) або коли від виливка не потрібно великої щільності.

Щоб одержати виливок без шпаристості зі сплаву з підвищеною об'ємною усадкою (наприклад, із сталі), необхідно забезпечити спрямоване затвердіння металу знизу нагору, а вгорі виливка утворити додаткову порожнину - додаток. У цьому випадку частина виливка, що лежить нижче, у процесі кристалізації буде підживлюватися за рахунок рідкого металу, що знаходиться вище, а та, у свою чергу, за рахунок металу додатка. Додаток закристалізується в останню чергу (тому що має найбільший перетин). Концентрована усадочна раковина утвориться в додатку, що згодом обрізають від виливка. Додаток є також приймачем усіх ліквацій і забруднень металу, які відтіснилися до місця найбільш пізнього затвердіння. Перетин додатку повинен бути в 1,3 разу більший від того перетину виливка, який він підживлює, а висота додатку повинна бути в 1,5 разу більша за його перетин. Таким чином, відносна маса прибутку коливається від маси виливка в межах від 25...150% і більше. Встановлення додатків збільшує витрати рідкого металу й обсяг механічної обробки, а отже, і збільшує вартість виливка.

Різноманітні ливарні сплави мають об'ємну усадку: найбільшу усадку мають алюмінієві бронзи (7,2...7,4%), латуні (5,7...6,1%) і вуглецева сталь (5...6%). Тому при одержанні литва з цих сплавів необхідно встановлювати прибутки навіть для невеличких за масою виливків, у той час як для сірого чавуну з невеличкою об'ємною усадкою (2,9...3,1%) прибутки встановлюють тільки для значних за масою виливків.

5.3.Порядок виконання роботи 1. Приступаючи до виконання роботи, необхідно усвідомити, що

рідкоплинність - це здатність металів заповнювати в розплавленому стані порожнину ливарної форми й точно відтворювати обриси виливка. Рідкоплинність належить до групи ливарних властивостей і залежить від таких чинників:

-фізичних властивостей сплаву (в’язкості, поверхневого натягу, теплоти кристалізації, вмісту домішок, схильності до окислення);

-властивостей ливарної форми (матеріалу, шорсткості стінок, теплопровідності, вологості);

-умов заповнення форми (напору металу, конструкції ливникової системи, наявності неметалевих включень у металі).

Найбільш важливим чинником, що впливає на рідинноплинність сплавів, є температура заливання.

2.Перед виконанням експериментальної частини необхідно ознайомитися з моделлю, пробою для визначення рідкоплинності.

3.Виготовити в парних опоках за моделлю спіралі три піщано-глиняні форми.

4.Підготувати сплав заданого складу (силумін) і залити його у форми при температурі 6500, 7500 та 8000 С.

5.Остудити виливки протягом 10...15 хв., витягти їх із форм й очистити від формувальної суміші.

6.Виміряти довжину одержаної спіралі і занести результати вимірів у табл. 5.1.

Таблиця 5.1 Вплив температури заливання на рідкоплинність сплаву

Тип сплаву |

Температура заливання, Рідкоплинність, мм |

|

0 С |

7.Побудувати графік залежності рідкоплинності сплаву від температури заливання й обговорити результати дослідження.

5.4.Оформлення звіту про лабораторну роботу Виконавши роботу, студент повинен представити до наступного

заняття оформлений звіт, у котрому необхідно:

-викласти мету роботи;

-дати визначення рідкоплинності;

-подати вплив різних факторів на рідкоплинність, а особливо властивості розплаву та ливарної форми;

-привести порівняльні дані по рідкоплинності чавунів, сталей і сплавів кольорових металів;

-навести схему технологічної проби - спіралі;

-дати стислий опис виконаної роботи;

-подати таблицю з результатами дослідження і графік залежності рідкоплинності сплаву від температури заливання;

-зробити відповідні висновки.

5.5.Питання для самоперевірки

1.Що таке рідкоплинність сплаву?

2.Які фактори впливають на рідкоплинність та які вимоги ставляться до розплаву і до ливарної форми,?

3.Дати порівняльну характеристику рідкоплинності чавунів, сталей, кольорових металів та їх сплавів.

4.Які дефекти можуть виникати у виливках через низьку рідкоплинність ливарних сплавів?

5.Яким методом визначають рідкоплинність?

[1, стор.135-136; 2, стор.93-94; 3, стор.213-214] Лабораторна робота 6

ДОСЛІДЖЕННЯ УСАДКИ ЛИВАРНИХ СПЛАВІВ

Мета роботи - засвоїти методику визначення лінійної (вільної й утрудненої) та об'ємної усадки сплаву; вивчити зміни усадки сплаву залежно від температури заливання.

6.1.Прилади, устаткування, матеріали

1.Плавильна піч.

2.Термопара з регулювальним пристроєм.

3.Модельно-опокова оснастка.

4.Набір формувальних інструментів.

5.Мірна бюретка або циліндр.

6.Штангенциркуль.

7.Формувальна суміш.

8.Шихтові матеріали.

9.Гас.

6.2.Короткі теоретичні відомості

Усадка - це властивість металів і сплавів зменшувати лінійні розміри виливка в процесі його кристалізації та наступного охолодження до нормальної температури.

Розрізняють вільну й утруднену усадки металу. Якщо метал затвердів у ливарній формі, яка буде перешкоджати усадці металу (виливок має виступи,