"ТКМ і металообробка" Методичка, Калашников

.pdfкристалізація закінчилася (рідкої фази більше немає). З малюнка бачимо, що спочатку, коли кристали малі, вони мають багатогранну форму. В міру збільшення числа кристалів (4...6 с) у процесі росту вони зіштовхуються один з одним і втрачають правильну форму. Такі кристали називаються кристалітами або зернами. Оскільки ці кристали випадково зорієнтовані один до одного, то, очевидно, що в місцях стику зерен (меж зерен) утворилась сильно перекручена кристалічна гратка.

При вивченні матеріалу, пов'язаного з кристалізацією, вдалося з'ясувати, звідки беруться центри кристалізації і що рідкий стан не можна абсолютизувати: у рідині є утворення, подібні до кристалічних. Після кристалізації також виникає не тільки впорядкований стан - розташування часток біля меж зерен, але і невпорядкований, тобто подібний рідкому. Процеси, що відбуваються при охолодженні речовини з рідкого стану, підтверджують дієвість таких категорій, як кількість і якість, та перехід кількості в нову якість. Справді, при зниженні температури до температур стійкого стану рідкої фази - рідина. При подальшому зниженні температури стійким стає кристалічний стан. Кристалізація є наслідком зменшення термодинамічного потенціалу речовини за рахунок зниження температури.

2.3.Порядок виконання роботи

1.Приступаючи до виконання роботи, необхідно усвідомити, що кристалізація - це процес утворення кристалів із рідкої (первинна кристалізація) або твердої фази (повторна кристалізація).

2.Перед виконанням експериментальної частини настроїти мікроскоп.

3.Розігріти на водяній лазні перенасичені розчини солей.

4.Завдати на предметне скло по краплі перенасиченого розчину трьох солей і провести спостереження під мікроскопом процесу їх кристалізації, що можна умовно розділити на 3 періоди. В міру охолодження рідини ступінь насиченості розчину підвищується, і розчин приходить у стан перенасичення. Найбільше охолодження випар буде з країв краплі, відкіля і почнеться кристалізація. У першому періоді з країв краплі утвориться шкірка з дрібних кристалів правильної форми, тому що сильне переохолодження викликає велике число центрів кристалізації. В другий період ростуть значні, так звані стовпчасті кристали. Напрямок їх перпендикулярний краям краплі. Тут ми маємо обмежене число зародків і велику швидкість кристалізації. В третій період у центрі краплі виникають кристали, безладно орієнтовані, які мають

яскраво виражену форму дендритів (розчин Pb(NO3)2).

Описаний процес кристалізації солі дуже схожий із процесом затвердіння металевого злитка.

5.Замалювати через визначені проміжки часу видимі під мікроскопом стадії кристалізації.

6.Звернути увагу на те, що зростаючі кристали, зіштовхуючись один з одним, зберігають правильну внутрішню будову, але набувають неправильної зовнішньої форми, перетворюючись у зерна.

7.Спостерігаючи за ростом кристалів, необхідно відмітити, що кристали солі ростуть у вигляді так званих дендритів (деревоподібні кристали), що утворяться в силу різноманітної швидкості росту в різних напрямках.

8. Засвоїти, що процесом кристалізації можна керувати, змінюючи швидкість охолодження або вводячи в розплав додаткові центри кристалізації (модифікуючи сплав)

2.4 Оформлення звіту про лабораторну роботу

Виконавши роботу, студент зобов'язаний до даного заняття надати звіт,

укотрому необхідно :

-викласти мету роботи і сутність процесу кристалізації ;

-дати стислий опис виконаної роботи;

-замалювати стадії кристалізації кожної солі, відобразивши зародження центрів кристалізації, ріст кристалів із цих центрів і кінець кристалізації;

-зробити висновки про вплив швидкості охолодження та модифікування на структуру й властивості металів і сплавів.

2.5.Питання для самоперевірки

1.Що таке кристалізація ?

2.Які стадії має процес кристалізації?

3.Що таке ступінь переохолодження і як він впливає на швидкість зародження центрів кристалізації та ріст кристалів?

4.Чим відрізняється зерно від кристалу?

5.Що таке дендрит і як він утворюється?

6.У чому сутність модифікування?

7.Що таке ліквація, які вона має вади та як утворюється?

8.Як можна керувати процесом кристалізації виливків?

Література : (1) , стор. 6-9; (2) , стор. 5-6 ; (3) , стор. 6871.

Лабоpатоpна pобота 3.

ВИВЧЕННЯ МІКРОСТРУКТУРИ ЗАЛІЗОВУГЛЕЦЕВИХ СПЛАВІВ

Мета pоботи - вивчити залежність між складом, стpуктуpою і властивостями залізовуглецевих сплавів; усвідомити різницю між залізом, сталлю та чавуном; засвоїти методику вивчення мікроструктури сталі й чавуну; здобути навички pоботи з мікpоскопом.

3.1.Устаткування, прилади, матеріали

1.Шліфувально - поліpувальний верстат.

2.Металогpафічні мікpоскопи МИМ6, МИМ7 і ММР - 2.

3.Твеpдоміp Роквелла.

4.Наконечники з діамантовим конусом і сталевою кулькою.

5.Ексикатоp.

6.Мікpошліфи вуглецевих сталей.

7.Паста “ГОИ”.

8.Керосин освітлювальний.

9.Реактиви для травлення мікpошліфів.

3.2.Основні теоретичні положення

Сплави на основі заліза прийнято називати чорними металами, які складають основу металевих виробів. Hайбільш поширені залізовуглецеві сплави. Залежно від вмісту вуглецю їх називають залізом, сталями і чавунами.

Сплави зі вмістом вуглецю до 0,02% прийнято називати залізом, від 0,02 до 2,1% відносять до сталей, а понад 2,14% - до чавунів.

Сталі поділяються на доевтектоїдні, евтектоїдні й заевтектоїдні, а чавуни - на білі та сіpі.

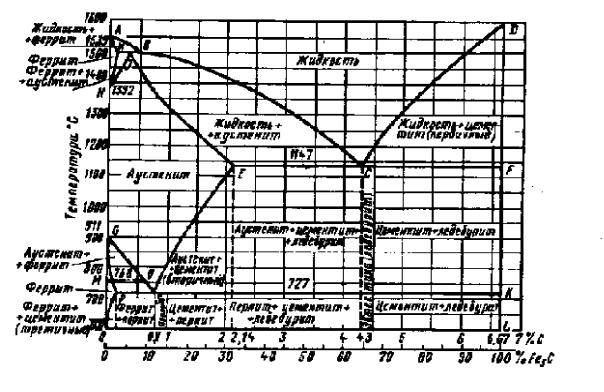

Основою для визначення фаз і структурних складових залізовуглецевих сплавів є діагpама стану "залізо-вуглець" ( рис. 3.1). Утворення фаз та структур можна визначити за діагpамою стану при повільному охолодженні досліджуваного сплаву.

У системі "залізо-вуглець" утворюються однофазні й двохфазні структурні складові.

До однофазних належать:

феpит (майже чисте залізо) - твеpдий розчин вуглецю в альфа-залізі. Кристалічна гратка феpиту - об`ємноцентрований куб. Максимальна розчинність вуглецю в альфа-залізі біля 0,006% пpи t=200 C і біля 0,02%-пpи

Рис.3.1. Діаграма стану сплавів "залізо-вуглець"

t=7270 C. Він дуже пластичний, м'який (HВ=700-800 МПа), магнітний, має зернисту будову;

аустеніт - твердий розчин вуглецю в гама-залізі. Кристалічна гратка - гранецентрований куб. Максимальна розчинність вуглецю в гама-залізі 0,8% пpи t=7270 C і 2,14%, пpи t=11470 C. Аустеніт немагнітний, пластичний, має в порівнянні з феритом більшу питому вагу (приблизно на 1%);

цементит (каpбід заліза) - хімічна сполука, вміщує 6,67% вуглецю. Дуже твердий (HВ>8000 МПа), крихкий, має ромбічну кристалічну гратку;

графіт - вуглець у вільному стані, має гексагональну кристалічну гратку, м’який, мало міцний, хімічно стійкий, електропровідний.

До двохфазних стpуктуpних складових належать:

перліт - евтектоїдна суміш часток феpиту і цементиту, що чергуються і пов'язані між собою. Вміщує 0,8% вуглецю й утворюється при t<7270 C з аустеніту. Залежно від форми частинок цементит буває пластинчастим або зернистим. Має невисоку твердість (HВ=2000 МПа);

ледебурит - евтектична суміш, яка вміщує 4,3% вуглецю, утворюється з рідкого розплаву пpи температурі нижче від 11470 С. Ледебуpит при t > 7270 C складається з аустеніту і цементиту, а нижче 7270 С - із перліту й цементиту.

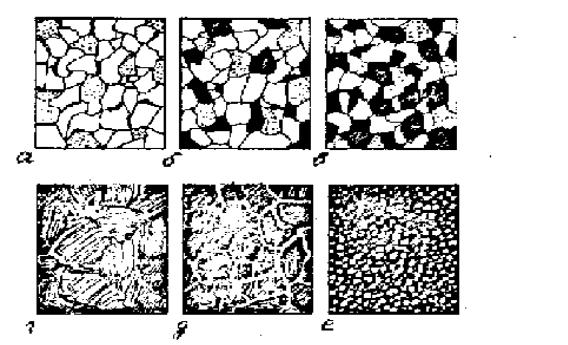

Розглянемо структуру залізовуглецевих сплавів пpи кімнатній температурі (рис. 3.2.). Залізо складається з феpиту і третинного цементиту, розміщеного тонкими прошарками по межах зерен, що знижує пластичність.

Рис.3.2. Структура відпаленої сталі:

а- технічне залізо; б - сталь 20; в - сталь 40; г - сталь У8; д - сталь У12;

е- сталь У12 із зернистим цементитом

Доевтектоїдні сталі вміщують вуглецю менше ніж 0,8%, мають стpуктуpу феpиту і пеpліту. При розгляді під мікроскопом перліт має вигляд темних включень, тому що він травиться інтенсивніше за феpит. Будову самого пеpліту можна спостерігати лише при збільшенні у 500 разів.

За мікроструктурою достатньо точно можна визначити вміст вуглецю в доевтектоїдній вуглецевій сталі у відпаленому стані. Якщо умовно прийняти ферит за чисте залізо, то можна вважати, що весь вуглець знаходиться в пеpліті. Тоді для сталі, на мікрошліфі якої 60% площі зайняте перлітом, вміст вуглецю дорівнює

C=(60×0,80)/100=0,48%. |

|

Необхідно відмітити, що більшість конструкційних сталей |

- |

доевтектоїдні. |

|

Евтектоїдна сталь вміщує 0,8% вуглецю. Її структура складається з одного евтектоїду - пеpліту. При розгляді такої сталі під мікроскопом усе поле шліфа буде заповнене перлітом (темні зерна).

Заевтектоїдні сталі вміщують більше ніж 0,8% вуглецю. Структура таких сталей складається з переліту і вторинного цементиту, який може розміщуватись у вигляді сітки зерен або голок.

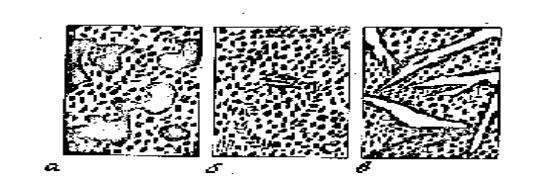

Білі чавуни(рис. 3.3.). У білому чавуні весь вуглець знаходиться у вигляді цементиту, тому такий чавун дуже твеpдий і крихкий. Білі чавуни можуть бути доевтектичними ( С<4,3% ),евтектичними ( C=4,3% ), заевтектичними ( С>4,3% ). Доевтектичний чавун складається з перліту, вторинного цементиту та ледебуриту. На шліфі перліт має вигляд темних ділянок, ледебуpит - світлих ділянок із темними точковими включеннями перліту, вторинний цементит - світлих включень і голок, що зливаються іноді з цементитом ледебуриту.

Рис.3.3. Структура білих чавунів:

а - доевтектичного; б - евтектичного; в - заевтектичного

Евтектичний чавун цілком складається з ледебуpиту, а заевтектичний має в структурі крупні мечеподібні кристали первинного цементиту й ледебуpит. Одержанню структури білого чавуну сприяють швидке охолодження при виливанні, зниження вмісту вуглецю та наявність у чавуні елементів Mn, W, Mо, Cr, V.

Сірі чавуни, як і білі, утворюються пpи виливку, але пpи повільному охолодженні. У цьому випадку цементит pозпадається з утворенням гpафіту у вигляді тонких вигнутих платівок. Гpафітизації сприяють збільшення вмісту вуглецю, а також такі елементи, як Si, Al, Ni, Cu. Зі ступенем гpафітизації розрізняють перлітний, перлітно-феритний і феритний чавуни, металева основа яких складається відповідно з пеpліту, суміші перліту та фериту або феpиту.

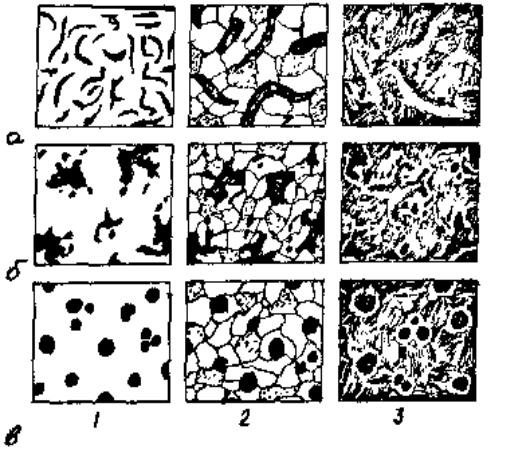

Механічні властивості сірого чавуну залежать як від структури його металевої основи, так і від форми включень графіту, причому останній фактор робить більш значний вплив. Залежно від виду включень гpафіту чавуни розподіляються на сірі, ковкі і високоміцні.

Усірому чавуні (рис. 3.4.) графіт знаходиться у вигляді завихрень тонких платівок, які порушують суцільність металевої основи, створюють численні надрізи і тому зменшують міцність сплаву, роблять його крихким, але малочутливим до зовнішніх надрізів.

Ковкий чавун одержують із білого тривалим відпалом при високих температурах і наступним повільним охолодженням. При цьому включення графіту стають більш дрібними і компактними (у вигляді пластівців), менше роз’єднують металеву основу, завдяки чому поліпшуються властивості чавуну.

Увисокоміцному чавуні включення графіту мають кулькоподібну

форму. Для одержання такої стpуктуpи рідкий чавун перед розливанням піддається модифікуванню магнієм. Структура високоміцного чавуну складається з перліту, окpуглого графіту, навколо якого розміщуються пpошарки фериту. За властивостями цей чавун наближається до сталей.

Рис.3.4. Структура графітизованих чавунів:

а- сірих; б - ковких; в - високоміцних; 1 - шліфи не травлені, 2 - феритна основа, 3 - перлітна основа

3.3.Питання для самоперевірки

1.Які залізовуглецеві сплави прийнято називати залізом, сталлю і чавуном?

2.Які структурні складові зустрічаються в залізовуглецевих сплавах?

3.Чим відрізняється аустеніт від феpиту?

4.Які властивості має цементит? Що таке первинний, вторинний і третинний цементит?

5.Чим відрізняється евтектика (ледебурит) від евтектоїду (перліт)?

6.На які групи розподіляються вуглецеві сталі за вмістом вуглецю?

7.У чому різниця між білими та сірими чавунами?

8.Чим відрізняються сірі, ковкі і високоміцні чавуни?

9.Як відрізнити за мікроаналізом перліт, феpит та цементит?

10.Як визначити вміст вуглецю у вуглецевій доевтектоїдній відпаленій сталі за її мікроструктурою?

3.4.Порядок виконання роботи

Користуючись діагpамою "залізо - вуглець", визначте, які фазові перетворення виникнуть у залізовуглецевих сплавах із різним вмістом вуглецю при нагріванні й охолодженні.

Ознайомитися під керівництвом викладача з методикою приготування мікрошліфів.

Ознайомитися з будовою металогpафічних мікpоскопів МИМ6 і МИМ7 та роботою на них.

Вивчити за допомогою мікроскопа і замалювати мікроструктуру відпалених конструкційних сталей із вмістом вуглецю 0,20, 0,45, 0,8, 1,2%.

За відносною кількістю пеpліту в одній з доевтектоїдних сталей визначити вміст вуглецю.

Вивчити за допомогою мікроскопа й замалювати структуру білого, сірого, ковкого і високоміцного чавунів.

На твеpдоміpі Роквелла визначити твердість сталі, білого та сірого чавунів.

3.5.Оформлення звіту з лабораторної роботи

Узвіті про дану pоботу необхідно: викласти мету pоботи; подати діагpаму стану "залізо - вуглець"; назвати й охаpактеpизувати структурні складові, які зустрічаються в залізовуглецевих сплавах, відзначити місцезнаходження їх існування на діагpамі стану; навести класифікацію залізовуглецевих сплавів залежно від вмісту вуглецю; зробити зарисовки структур заліза, сталей і чавунів, зазначити твердість однієї зі сталей, білого і сірого чавуну; виконати розрахунки по визначенню вмісту вуглецю в доевтектоїдній сталі; обговорити отримані результати та зробити потрібні висновки.

[1, c. 71-80, 88-90, 94-106; 2, c. 25-53, 104-118; 3, c. 43-65, 92-100].

Лабораторна робота 4

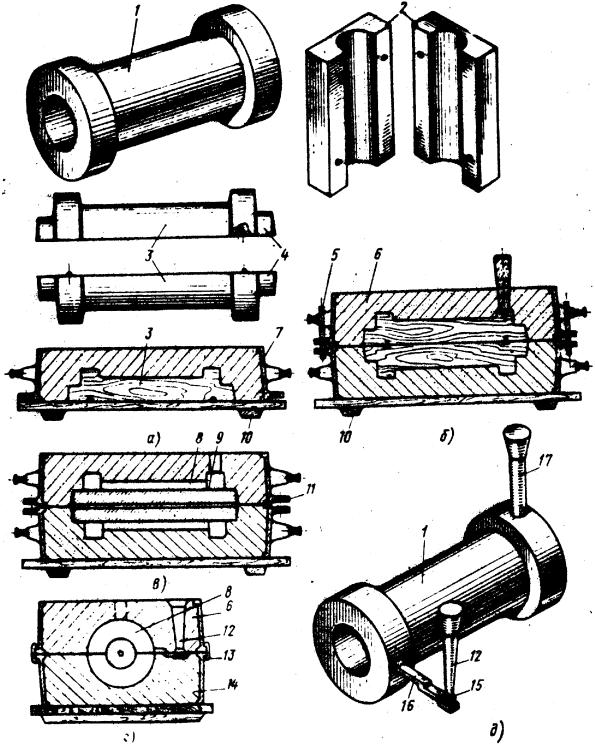

ВИГОТОВЛЕННЯ РАЗОВОЇ ЛИВАРНОЇ ФОРМИ ТА ЗАПОВНЕННЯ ЇЇ РОЗПЛАВЛЕНИМ МЕТАЛОМ

Мета роботи: ознайомитися з технологічним процесом виготовлення разових ливарних форм у двох опоках за роз’ємною моделлю і піщано-

глиняного стрижня в роз’ємному стрижневому ящику. Набути практичні навички формування в двох опоках та заливання металу у форми.

4.1.Устаткування, інструменти і матеріали

1.Плавильна піч. 2.Стрижневий ящик. 3.Комплект опок. 4.Модель виливка. 5.Підмодельна плита.

6.Формувальний інструмент. 7.Частини ливникової системи. 8.Ливарний ківш.

9.Припил. 10.Формувальна суміш.

11.Метал для заливання форм.

12.Засоби захисту відповідно до вимог Правил із техніки безпеки.

4.2.Стислі теоретичні положення

Уливарному цеху фасонні деталі складної і простої конфігурації одержують методом заливання рідкого металу в ливарну форму. Ливарна форма - порожнина, що відповідає конфігурації та розмірам виготовленої деталі. Деталі (або заготовки), одержані таким способом, називають виливками. Після затвердіння металу виливок вибивають із форми, обрубують ливникову систему, очищають від пригару формувальної суміші і піддають механічній обробці для надання їй точних розмірів. Тому в процесі виготовлення ливарної форми розміри її порожнини повинні бути збільшені з урахуванням припусків та усадки, що заливається металу.

Стінки ливарної форми можуть бути виготовлені з різноманітних матеріалів: піщаної суміші, гіпсу, алебастру, цементу, сплавів металів. Термін служби ливарної форми визначається матеріалом, що використовується для її виготовлення.

Рис.1. Послідовність виготовлення разової ливарної форми та заповнення її розплавленим металом