"ТКМ і металообробка" Методичка, Калашников

.pdfфланці, отвори, утворені стрижнями і т.п.), то усадка буде утрудненою. Якщо виливок має просту конфігурацію (без виступів, фланців, отворів і т.п.), ливарна форма не буде перешкоджати усадці виливка, то й усадка буде вільною.

Лінійну усадку звичайно виражають як різницю між лінійними розмірами форми й охолодженого виливка стосовно початкових розмірів порожнини форми у відсотках.

Якщо метал закристалізувався й охолонув до нормальної температури в ливарній формі, то ливарна форма і особливо стрижні, що знаходяться в середині виливка, перешкоджають лінійній усадці металу, в результаті чого у виливку виникають напруги. Якщо сплав виливка має значну лінійну усадку, а стрижнева і формувальна суміші непіддатливі, то напруги, що виникають у виливку, можуть перевищити міцність сплаву й у виливку утворяться тріщини (у гарячому стані міцність металу нижча, ніж при нормальних температурах). Тріщини частіше виникають у виливках складної конфігурації з різкими переходами від тонких до масивних перетинів.

Крім виникнення напруг і тріщин, лінійна усадка сплаву може призвести до браку виливка за розмірами, якщо при виготовленні моделі виливка не враховувався розмір лінійної усадки металу, котрий заливається в ливарну форму.

Для запобігання браку виливка при виготовленні ливарної форми необхідно враховувати лінійну усадку сплаву. Формувальну і стрижневу суміші роблять податливою, яка б у процесі лінійної усадки металу (стрижень та форма) менше перешкоджали їй. Підвищити податливість стрижневої суміші можна добавкою дерев’яної тирси або використанням у якості закріплювачів штучних смол. Дерев’яна тирса вигорає ще в процесі сушіння стрижня й за рахунок шпар, що утворяться, податливість стрижня підвищується. Смоляні закріплювачі при контакті з металом, у момент кінця його кристалізації, поступово вигорають, і міцність стрижня зменшується, тим самим підвищується його податливість.

Модель виливка виготовляють також з урахуванням лінійної усадки сплаву, для чого модельник користується усадочним метром. Усадочний метр відрізняється від звичайного тим, що значення кожної його поділки збільшене на 1 або 2% відповідно для чавунних і сталевих виливків. Користуючись усадочним метром, модельник автоматично збільшує розміри моделі на розмір лінійної усадки відповідного сплаву. Лінійна усадка для різноманітних ливарних сплавів різна. Так, лінійна усадка сірого чавуну найменша і складає в середньому 1%, вуглецевої сталі 2%, деяких легованих сталей - більше ніж 2%, кольорових сплавів - 1,2...2%.

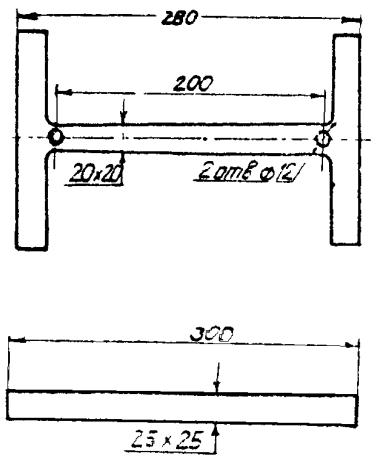

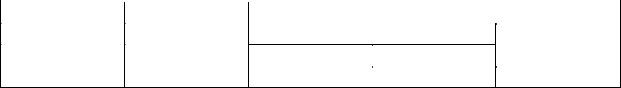

Для визначення утрудненої ливарної усадки відливають пробу з виступами, зображену на рис. 6.1, а вільну лінійну усадку визначають за допомогою проби у вигляді призматичного стрижня без виступів із поперечним перетином 25х25 і довжиною 300 мм (рис.6.2).

У даній роботі вільна лінійна усадка визначається за призматичною пробою. Щоб відрізнити таку пробу, в опоці заформовують сталеву скобу Кіппа, призначення якої - точно зафіксувати довжину порожнини 3 у формі, отриманої за допомогою моделі. Модель із форми видаляють, а скоба Кіппа під час заливання металу залишається у формі. Після заливання форми метал витримують до повного охолодження, форму руйнують і витягають виливок.

Рис.6.1.

Рис.6.2.

6.3.Порядок виконання роботи

1.Приступаючи до виконання роботи, необхідно усвідомити, що об'ємна усадка характеризує схильність сплаву до утворення усадочних порожнин та раковин у виливках.

Лінійна усадка починає з'являтися з моменту, коли на поверхні виливка утворилася достатньо тверда шкірка і скелет кристалів, спроможних протистояти статичному тискові металу. З цього моменту, поряд із зміною об’єму виливка, починають змінюватися його лінійні розміри.

Процес усадки, умовлений тільки властивостями самого сплаву, називають лінійною вільною усадкою. У реальних умовах при гальмуванні усадки формою, стрижнями тощо має місце лінійна утруднена усадка.

2.Перед виконанням експериментальної частини необхідно ознайомитися з технологічними пробами для визначення лінійної й об'ємної усадки.

3.За моделями проб на усадку в парних опоках виготовити форми. 4.Підготувати алюмінієвий сплав заданого складу і залити його у

форми при температурі 6500, 7500 і 8500 С.

5.Остудити виливки протягом 10...15 хвилин, витягти їх із форм й очистити від формувальної суміші.

6.Виміряти довжину охолоджених проб виливків без фланців (вільна усадка) та між фланцями (утруднена усадка). Виміряти також довжину відповідних відбитків моделі у формі.

7.Розрахувати вільну й утруднену усадку за формулами:

ε‰ = |

l |

0 |

- l |

в ×100%, |

ε у = |

lф − lу |

×100% , |

(6.1) |

|

l0 |

lф |

де l0 - .довжина відбитка моделі без фланців, мм; lв - довжина виливка при вільній усадці, мм;

lф - довжина відбитка моделі між фланцями, мм; lу - відстань між фланцями на виливку, мм;

8.Оглянути виливки і визначити розмір усадочних раковин шляхом заповнення їх гасом із мірної бюретки.

9.Розрахувати об'ємну усадку сплаву за формулою

β = |

Vр |

×100% , |

(6.2) |

|

|||

|

V‰ |

|

|

де Vр. - об’єм раковини, см3.; Vв - об’єм виливка, см3..

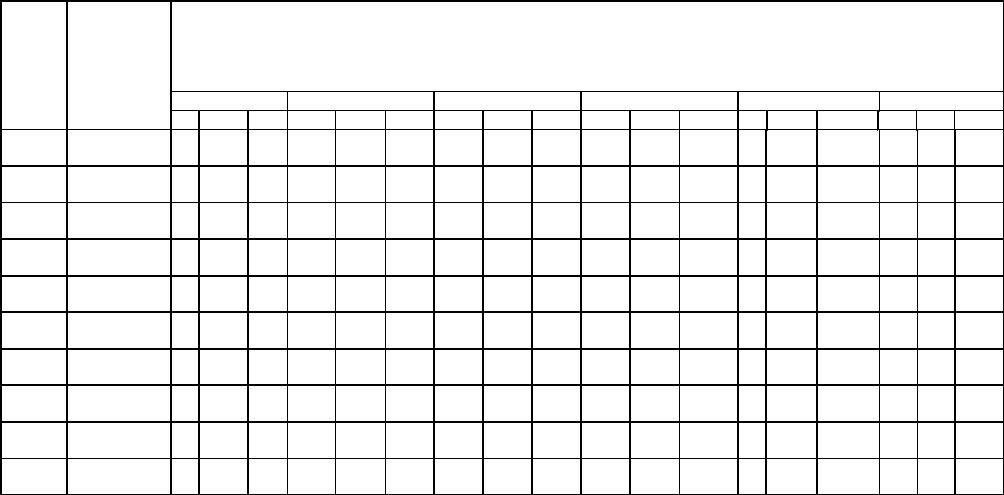

10. Результати експериментів та вимірювань занести в табл. 5.1

|

Вплив температури заливання на усадку сплаву |

Таблиця 6.1 |

|||||

|

|

|

|||||

|

|

|

|

|

|

|

|

Сплав |

Температура |

|

Величина усадки, % |

|

|

||

|

Лінійної |

|

|

|

|||

|

заливки , 0 С |

вільної |

|

утрудненої |

|

об’ємної |

|

|

|

|

|

|

|

|

|

11. Побудувати графіки залежності усадки сплаву від температури заливання та проаналізувати результати досліджень.

6.4.Оформлення звіту про лабораторну роботу

Виконавши роботу, студент має представити до наступного заняття оформлений звіт, у якому необхідно:

- викласти мету роботи;

-дати визначення усадки (лінійної й об'ємної);

-зазначити вплив різноманітних чинників на розмір усадки сплавів;

-виконати стислий опис виконаної роботи;

-показати схеми форм для визначення лінійної й об'ємної усадки;

-навести таблицю з результатами досліджень і графіки залежності усадки сплаву від температури заливання;

-пояснити одержані результати.

6.5.Питання для самоперевірки

1.Що таке усадка сплаву і які її різновиди?

2.У яких випадках має місце лінійна вільна і лінійна утруднена усадка? 3.Які фактори впливають на величину усадки?

4.Як визначити лінійну усадку сплаву? 5.Як визначити об'ємну усадку сплаву?

6.Які дефекти у виливках можуть виникати через усадку сплаву? 7.Якими способами можна компенсувати шкідливий вплив усадки

сплаву на якість виливків?

[1, стор.136...140; 2, стор. 93...94; 3, стор. 214]

Лабораторна робота 7

РОЗРОБЛЕННЯ ТЕХНОЛОГІЧНОЇ КОНСТРУКЦІЇ ЛИТОЇ ДЕТАЛІ

Мета роботи - вивчити методику послідовного аналізу технологічності литої деталі; засвоїти методи усунення нетехнологічності виливка й елементи конструювання ливарної форми.

7.1.Матеріали, посібники

1.Креслення корпусної деталі з нанесеною на неї технологією для виготовлення моделі і стрижневих ящиків.

2.Креслення литих деталей з указівкою головних розмірів і

матеріалу.

3.Плакати, що ілюструють методи раціонального конструювання литих деталей.

7.2Стислі теоретичні положення

Для виконання креслення елементів ливарної форми необхідно одержати завдання у вигляді креслення деталі, яку виготовляють литвом. На цьому кресленні повинні бути показані: габаритні розміри деталі; оброблювані поверхні; клас точності деталі; сплав, із якого відливають деталь; спосіб формування.

Перед тим , як приступити до розроблення креслення виливка, необхідно за отриманим кресленням деталі визначити, наскільки технологічна конструкція деталі, і вибрати найбільш раціональне розташування виливка у формі.

Із погляду ливарної технології виливок вважається технологічним у тому випадку, якщо він:

-рівностінний (тобто по всьому перетині виливок має стінки однакової товщини) або з плавними переходами при сполученні різних товщин стінок;

-не має гострих кутів;

-не має виступів, які перешкоджають видаленню моделі з форми. Якщо при ознайомленні з конструкцією деталі вона виявиться не

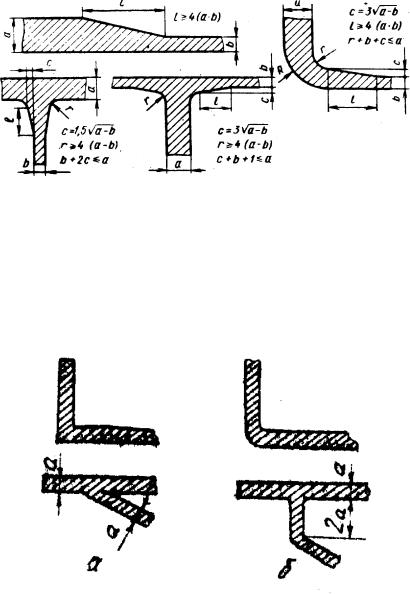

-технологічною, необхідно внести відповідні конструктивні зміни у виливок. При сполученні різних товщин a і b стінок рекомендується сполучати ці

стінки або радіусами заокруглень r (рис 7.1), або плавним клиновим переходом. При конструюванні виливків потрібно уникати гострих кутів. На рис. 7.2,а показана неправильна конструкція кутів виливка, а на рис. 7,2,б - правильне оформлення кутів виливка.

Рис.7.1.Приклади з’єднань стінок різної товщини

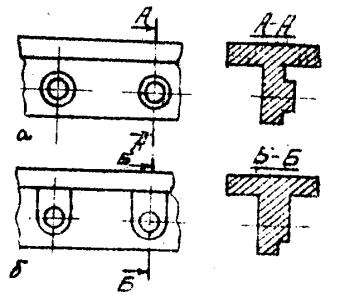

Якщо конструкція деталі передбачає напливи, виступи і т.п., то у виливку оброблювані приливи під болти, отвори, опорні площини необхідно виконувати у вигляді одного цілого з моделлю, щоб вони витягалися разом, як це показано на рис. 7.3.

Рис.7.2. Конструкція кутів виливків

При неправильній конструкції виливка (рис 7.3,а) приливи під болти перешкоджають видаленню моделі з форми (їх довелося б робити у вигляді окремних частин), що ускладнює процес формування і знижує точність виливка. Тому на виливку конструкцію приливів під болти рекомендується виконувати у вигляді одного цілого з моделлю, як показано на рис 7.3,б.

2.Положення виливка у формі при заливанні робить вирішальний вплив на якість литва, умовлює рознімання моделі і форми, на все подальше розроблення креслення виливка і весь технологічний процес формування.

При виборі положення виливка у формі керуються такими правилами. Виливок у формі повинен бути розташований так, щоб найбільш

відповідальні частини, тобто оброблювані поверхні, знаходилися в нижній частині форми або збоку, тому що в цьому випадку метал на них буде щільним, чистим від жужільних, земляних включень, спливаючих нагору, і

припуски на механічну обробку зменшаться. Якщо оброблювані поверхні розташовуються у верхній частині виливка, то припуски на механічну обробку збільшуються (оскільки нагору спливають усі неметалеві включення). Збільшення припусків веде до перевитрати металу і до збільшення обсягу механічної обробки, що підвищить вартість виливка.

Рис.7.3.Конструкція напливів під болти

Кількість рознімань моделі повинна бути мінімальною. Найкраще одне симетричне рознімання. У випадку простої конструкції виливка, що дозволяє видаляти модель із форми без руйнації останньої, модель роблять нерознімною. Зменшення кількості рознімань (або застосування нерознімної моделі) підвищує точність виливка, спрощує виготовлення моделі і ливарної форми.

Виливки, що мають форму тіл обертання (гільзи, барабани, шпинделі й ін.) з оброблюваними поверхнями повинні розташовуватися у формі вертикально (якщо їх довжина менша або дорівнює діаметру).

Перевагу має горизонтальне розташування стрижнів, тому що в цьому випадку стрижневі знаки мають циліндричну форму, а це спрощує виготовлення стрижневого ящика. Вертикальні стрижні мають конічну форму стрижневих знаків.

3.Після вибору положення виливка у формі і визначення поверхні рознімання моделі приступають до розроблення креслення елементів ливарної форми. При цьому визначають розмір припусків на механічний обробіток виливка; формувальні ухили; форму і розміри стрижневих знаків.

Припуском на механічну обробку виливка називається товщина прошарку металу, яка призначена для зняття на металорізальних верстатах. Після зняття припусків виливок перетворюється в готову деталь із чистою, гладкою поверхнею і точними розмірами. Припуски на виливок призначають

не по всій його поверхні, а тільки в місцях з'єднань або сполучень з іншими деталями у вузлі (тобто, де потрібно мати визначений клас точності).

Розмір припуску призначають за Держстандартом з урахуванням:

-сплаву, із якого виготовляється виливок (сталь, чавун);

-класу точності виливка;

-положення оброблюваної поверхні (спід, бік, верх);

-номінального розміру виливка (відстані між двома протилежними оброблюваними поверхнями або відстані від настановної базової поверхні до оброблюваної).

Для виливків із чавуну і сталі встановлені розміри припусків на механічний обробіток для трьох класів точності ( І, ІІ, ІІІ): по ДСТ 1855-55, для виливків із сірого чавуну (табл. 7.2) і по ДСТ 2009-55, для виливків із сталі (табл. 7.3).

Діаметр литих отворів залежить від сплаву і товщини стінки виливка. У табл.7.1 наведені мінімальні діаметри, для яких відливаються отвори.

|

|

Таблиця 7.1 |

|

Метал |

Товщина стінки виливка, |

Мінімальний діаметр |

|

виливка |

мм |

отвору, що відливається, мм |

|

|

8...10 |

8...10 |

|

Сірий чавун |

20...25 |

10...12 |

|

|

40...50 |

13...17 |

|

|

До 40 |

25 |

|

Сталь |

40...60 |

30 |

|

|

60...80 |

35 |

|

Для полегшення витягування напівмоделей із форми і стрижня зі стрижневого ящика формувальні ухили виконують на бічних поверхнях виливка, перпендикулярних до площини рознімання моделі. Якщо на чотирьох боках деталі (виливка) передбачені конструктивні ухили бічної поверхні, формувальний ухил не призначається.

Розмір формувального ухилу призначають за ДСТ 3212-57 (табл. 7.4) з урахуванням: висоти вертикальної поверхні моделі; матеріалу моделі (металева, дерев'яна) і способу формування (машинний, ручний).

Виходячи з характеру бічної поверхні виливка (оброблювана, необроблювана) й товщини стінки, формувальні ухили можуть бути виконані одним із трьох способів: “у плюс”; “у плюс-мінус””; “у мінус”.

“У плюс” виконуються ухили при товщині необроблюваної стінки до 6 мм. (рис. 7.4,а); “у плюс-мінус” – при товщині стінки 6 – 12 мм. (рис. 7.4,б); “у мінус” – при товщині стінки понад 12 мм. (рис. 7.4,в). Для оброблюваних поверхонь формувальні ухили виконуються тільки “у плюс” понад величину припуску на механічну обробку.

Форму і розмір стрижневих знаків призначають залежно від розташування в ливарній формі (горизонтально, вертикально). При

горизонтальному розташуванні стрижня у формі стрижневі знаки будуть мати циліндричну або прямокутну форму в перетині однакової довжини правого та лівого знаків (рис. 7.5). Якщо стрижень розташовується в ливарній формі вертикально, то стрижневі знаки виготовляють конусними, що забезпечує добре самоцентрування стрижня при складанні форми. При цьому висота нижнього знака більша від висоти верхнього знака (рис. 7.6).

Розміри горизонтальних знаків (табл. 7.5) і нижнього вертикального знака (табл. 7.6) визначають за ДСТ 3606-57. Для вертикальних знаків за висотою нижнього призначається висота верхнього знака за табл. 7.7. Ухили нижнього знака приймають рівними 7 - 10о, а верхнього 10 - 15о.

Таблиця 7.3

Найбіль ший Положення Номінальний розмір, мм

габаритн поверхні ий

розмір

деталі, |

при заливці |

|

До 120 |

|

|

120 – 260 |

|

|

260 – 500 |

|

|

500 – 800 |

|

|

800 – 1250 |

1250-2000 |

||||

мм |

|

|

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|

До 120 |

Верх |

3,5 |

4 |

5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

|

Низ, бік |

3 |

4 |

4 |

- |

- |

- |

- |

- |

- |

- |

- |

|

- |

- |

- |

- |

- |

- |

120 – |

Верх |

4 |

5 |

5 |

5 |

6 |

6 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

260 |

|

Низ, бік |

3 |

4 |

4 |

3,5 |

4 |

5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

260 – |

Верх |

5 |

6 |

6 |

5 |

7 |

8 |

6 |

7 |

9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

600 |

|

Низ, бік |

3 |

5 |

5 |

4 |

5 |

6 |

4 |

6 |

6 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

600 – |

Верх |

5 |

7 |

7 |

6 |

8 |

8 |

7 |

9 |

10 |

7 |

10 |

11 |

- |

- |

- |

- |

- |

- |

|

800 |

|

Низ, бік |

4 |

5 |

5 |

4,5 |

6 |

6 |

5 |

6 |

7 |

5 |

7 |

7 |

- |

- |

- |

- |

- |

- |

800 – |

Верх |

7 |

8 |

9 |

7 |

9 |

10 |

8 |

10 |

11 |

8 |

10 |

12 |

9 |

11 |

13 |

- |

- |

- |

|

1250 |

|

Низ, бік |

5 |

6 |

6 |

5 |

7 |

7 |

6 |

7 |

8 |

6 |

8 |

8 |

6 |

8 |

9 |

- |

- |

- |

1250 |

– |

Верх |

8 |

9 |

10 |

8 |

10 |

11 |

9 |

10 |

12 |

9 |

11 |

13 |

9 |

12 |

14 |

10 |

13 |

16 |

2000 |

|

Низ, бік |

6 |

7 |

7 |

6 |

7 |

8 |

6 |

8 |

9 |

7 |

8 |

9 |

7 |

9 |

10 |

7 |

9 |

11 |

2000 |

– |

Верх |

9 |

10 |

10 |

9 |

11 |

11 |

10 |

11 |

13 |

10 |

12 |

14 |

11 |

13 |

15 |

12 |

13 |

16 |

3150 |

|

Низ, бік |

7 |

7 |

8 |

7 |

8 |

9 |

7 |

8 |

10 |

8 |

9 |

10 |

8 |

10 |

11 |

8 |

10 |

12 |

3150 |

– |

Верх |

10 |

10 |

12 |

10 |

11 |

13 |

11 |

12 |

14 |

12 |

13 |

15 |

12 |

13 |

16 |

13 |

13 |

17 |

5000 |

|

Низ, бік |

8 |

8 |

9 |

8 |

8 |

10 |

8 |

9 |

11 |

8 |

9 |

11 |

9 |

10 |

12 |

9 |

10 |

13 |

5000 |

– |

Верх |

- |

12 |

- |

- |

13 |

14 |

- |

13 |

15 |

- |

14 |

16 |

- |

14 |

18 |

- |

15 |

20 |

6300 |

|

Низ, бік |

- |

9 |

- |

- |

9 |

10 |

- |

10 |

11 |

- |

10 |

12 |

- |

11 |

13 |

- |

11 |

14 |

6300 |

– |

Верх |

- |

- |

- |

- |

- |

- |

- |

- |

16 |

- |

- |

18 |

- |

- |

20 |

- |

- |

22 |

10000 |

Низ, бік |

- |

- |

- |

- |

- |

- |

- |

- |

12 |

- |

- |

13 |

- |

- |

14 |

- |

- |

15 |

|