- •1.Вступ.

- •Призначення і галузь застосування еп.

- •1.2 Характеристики двигунів та механізмів.

- •2.1. Регулювання швидкості зміною магнітного потоку.

- •3. Розрахункова частина.

- •3.1. Вибір електродвигуна.

- •4.1. Типова схема управління асинхронним двигуном, що забезпечує прямий пуск і динамічне гальмування у функції часу.

- •5. Техніка безпеки.

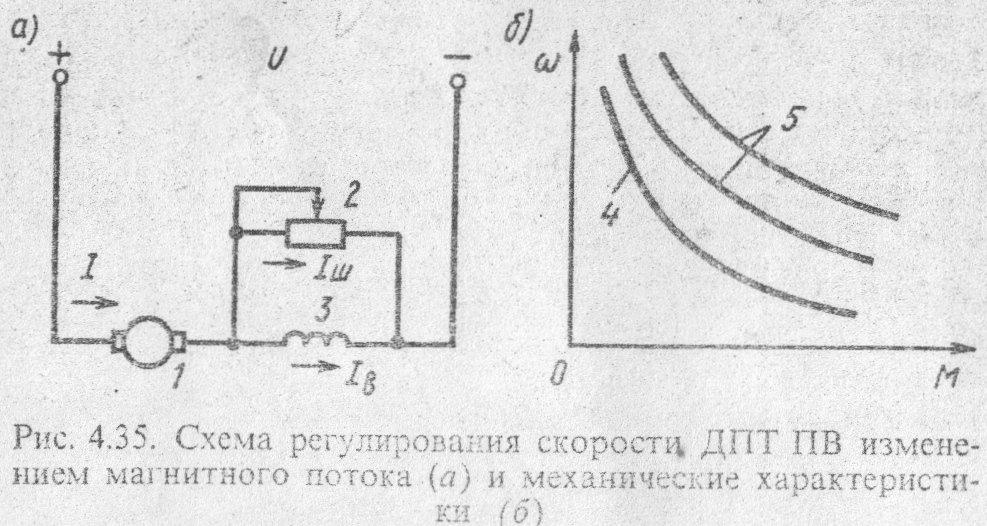

2.1. Регулювання швидкості зміною магнітного потоку.

При цьому способі регулюється опір резистора 2 (мал. 4.35, а), включеного паралельно обмотці 3 збудження двигуна. Відзначимо, що регулювання магнітного потоку для цього типа двигуна постійного струму не є повністю незалежним, оскільки струм збудження в даній схемі як і раніше пропорційний струму якоря 1, визначуваного навантаженням ЕП.

Рис.2.1. Схема регулювання швидкості ДПС ПЗ зміною магнітного потоку (а) та механічні характеристики (б)

Для визначення вигляду і розташування штучних механічних характеристик двигуна, що отримуються при різних величинах Rш, проведемо наступний аналіз.

При Rш = ∞ (розрив шунтуючого ланцюга) двигун виявляється включеним за своєю основною схемою, чому відповідає природна характеристика 4 (мал. 4.35, б).

При 0 < Rш < ∞ частина струму якоря відгалужується в шунтуючий ланцюг (Іш ≠ 0), тому струм збудження Ів і магнітний потік Ф зменшуються і викликає збільшення швидкості двигуна, при цьому штучні механічні характеристики 5 маються в своєму розпорядженні вище природною.

При М→0 І→0, Ів→0, Ф→0 і швидкість ω→∞, тобто і в цьому випадку вісь швидкості є асимптотою для всіх штучних механічних характеристик. Показники регулювання швидкості цим способом для ДПТ ПЗ збігаються з таким для ДПТ HЗ.

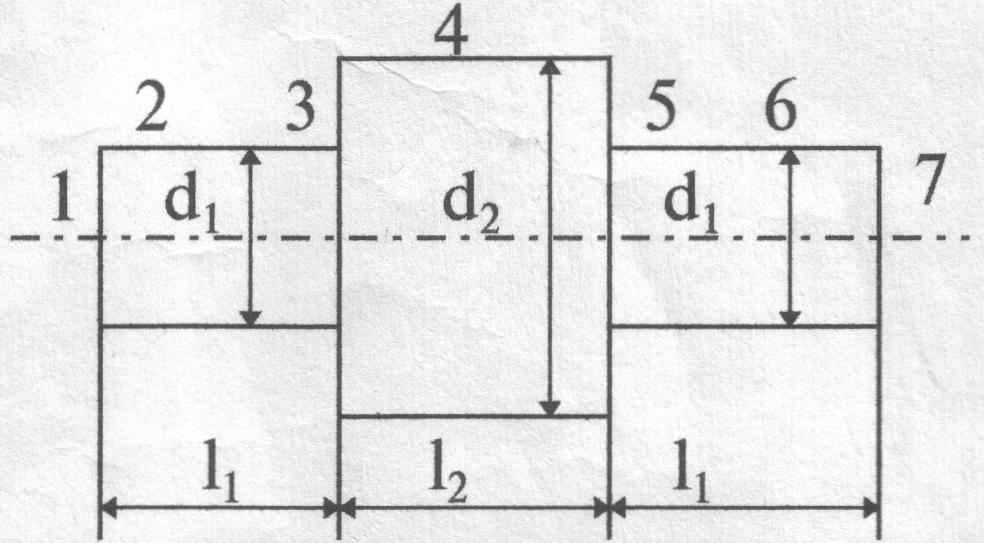

3. Розрахункова частина.

Розрахунок потужності електродвигуна відповідно до варіанта.

l1 = 15

l2 = 30

d1 = 60

d2 = 80

|

№ п\п |

Операція | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

1,5 |

3 |

2 |

1,5 |

5 |

3 |

1,5 | |

Щоб число проходів було цілим і парним необхідно в процесі розрахунку провести коректування глибини різання. У загальному випадку кількість проходів визначається за формулою:

,

де

,

де

h - перевищення розміру заготівлі над розміром готової деталі;

R - глибина різання.

|

h1 |

55 мм |

|

h2 |

25 мм |

|

h3 |

5 мм |

|

h4 |

5 мм |

|

h5 |

5 мм |

|

h6 |

25 мм |

|

h7 |

55 мм |

Для кожного переходу визначається швидкість, зусилля та потужність різання.

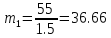

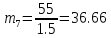

h 1 = 55; R1 = 1,5

,

приймаємо m1

= 38. Звідси коректирована глибина

,

приймаємо m1

= 38. Звідси коректирована глибина

різання:

,

,

Аналогічно для усіх інших операцій:

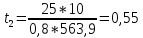

h 2 = 25; R2 = 3

,

приймаємо m2

= 10.

Звідси коректирована глибина

,

приймаємо m2

= 10.

Звідси коректирована глибина

різання:

h 3 = 5; R3 = 2

,

приймаємо m3

= 4.

Звідси коректирована глибина

,

приймаємо m3

= 4.

Звідси коректирована глибина

різання:

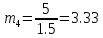

h 4 = 5; R4 = 1,5

,

приймаємо m4

= 4.

Звідси коректирована глибина

,

приймаємо m4

= 4.

Звідси коректирована глибина

різання:

h 5 = 5; R5 = 5

,

приймаємо m5

= 2.

Звідси коректирована глибина

,

приймаємо m5

= 2.

Звідси коректирована глибина

різання:

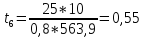

h 6 = 25; R6 = 3

,

приймаємо m6

= 10.

Звідси коректирована глибина

,

приймаємо m6

= 10.

Звідси коректирована глибина

різання:

h 7 = 55; R7 = 1,5

,

приймаємо m7

= 38. Звідси коректирована глибина

,

приймаємо m7

= 38. Звідси коректирована глибина

різання:

Для кожного переходу визначається швидкість, зусилля і потужність різання.

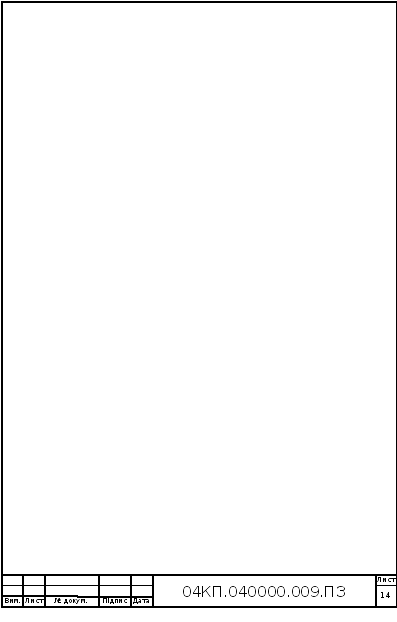

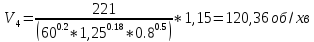

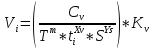

Швидкість різання:

,

де

,

де

Cv = 221 – коефіцієнт, що характеризує матеріал різця, матеріал оброблюваної деталі, вид токарського верстата;

Tm – стійкість різця (Т=60 хв.);

m, Xv i Yv – показники ступеня, що залежать від властивості оброблюваного матеріалу, матеріалу різця і виду обробки;

Kv – загальний поправочний коефіцієнт на швидкість різання. При сталі 45і непохитності різця 60 хв. Kv = 1,15

Приймаємо m = 0,2; Xv = 0,18; Yv = 0,5.

t – откоректирована глибина різання.

S = 0,8 – подача супорта.

Аналогічно для усіх інших операцій:

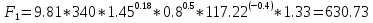

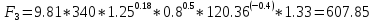

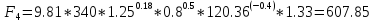

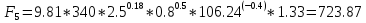

Зусилля

різання на кожному переході:

,

,

де: Cf = 340;

Xv = 0.18;

Yv = 0.5;

Q = -0.4;

Kf2 = 1.33.

Н

Н

Н

Н

Н

Н

Н

Н

Н

Н

Н

Н

Н

Н

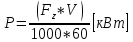

Потужність різання на кожному переході

,

де

,

де

Fz – зусилля різання;

V – швидкість різання.

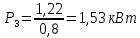

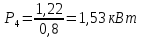

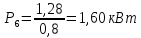

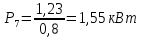

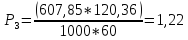

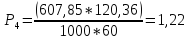

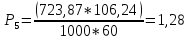

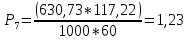

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

кВт

Результати розрахунків зручно занести в таблицю:

|

№ переходу |

Швидкість різання V, об/хв. |

Зусилля різання F, H |

Потужність різання P, кВт |

|

1 |

117,22 |

630,73 |

1,23 |

|

2 |

106,24 |

723,87 |

1,28 |

|

3 |

120,36 |

607,85 |

1,22 |

|

4 |

120,36 |

607,85 |

1,22 |

|

5 |

106,24 |

723,87 |

1,28 |

|

6 |

106,24 |

723,87 |

1,28 |

|

7 |

117,22 |

630,73 |

1,23 |

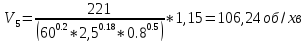

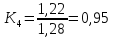

Для визначення ККД верстата на всіх переходах скористаємося наступним співвідношенням:

,

де

,

де

а – коефіцієнт постійних втрат;

в – коефіцієнт змінних втрат;

Кі – коефіцієнт завантаження верстата.

Коефіцієнти а і в відповідно рівні:

а = 0,15

в = 0,1

Коефіцієнт завантаження:

,

,

Pz max – найбільша потужність різання.

Аналогічно для усіх інших операцій:

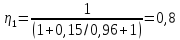

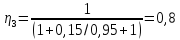

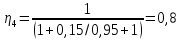

Визначаємо коефіцієнт корисної дії:

Аналогічно для усіх інших операцій:

Визначаємо потужність на валу двигуна:

,

де

,

де

Pz – потужність різання;

𝜂 – коефіцієнт корисної дії.

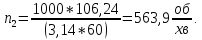

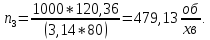

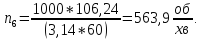

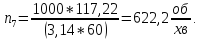

Визначаємо кількість обертів:

d – одержуваний діаметр оброблюваної деталі.

Аналогічно для усіх інших операцій:

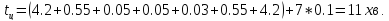

Визначаємо машинний час для кожного переходу:

h – перевищення розміру заготівлі над розміром готової деталі;

m – кількість проходів;

S – подача;

n – кількість обертів.

хв.

хв.

Аналогічно для усіх інших операцій:

хв.

хв.

хв.

хв.

хв.

хв.

хв.

хв.

хв.

хв.

хв.

хв.

Результати зручно занести в таблицю:

|

№ переходу |

Кі |

𝜂і |

Рі, кВт |

nі, об/хв. |

tmi, хв. |

|

1 |

0,96 |

0,8 |

1,55 |

622,2 |

4,2 |

|

2 |

1 |

0,8 |

1,60 |

563,9 |

0,55 |

|

3 |

0,95 |

0,8 |

1,53 |

479,13 |

0,05 |

|

4 |

0,95 |

0,8 |

1,53 |

479,13 |

0,05 |

|

5 |

1 |

0,8 |

1,60 |

422,93 |

0,03 |

|

6 |

1 |

0,8 |

1,60 |

563,9 |

0,55 |

|

7 |

0,96 |

0,8 |

1,55 |

622,2 |

4,2 |

Приймемо паузу між операціями 0.1 хв.

Прийнявши час пауз між окремими операціями і сумарне час пауз Ʃtп.

Знайдемо час циклу обробки:

Знайдемо потужність холостого ходу верстата:

,

де

,

де

а – коефіцієнт постійних втрат