- •Министерство сельского хозяйства

- •Л а б о р а т о р н а я р а б о т а № 1 изучение устройства и принципа работы корнерезки кпи-4 и измельчителя камнеуловителя икм-5

- •Техническая характеристика

- •Измельчитель-камнеуловитель икм-5

- •Техническая характеристика

- •Л а б о р а т о р н а я р а б о т а № 2 измельчитель-смеситель кормов иск-3 и измельчитель «волгарь - 5»

- •Техническая характеристика

- •Измельчитель кормов "волгарь-5"

- •Техническая характеристика

- •Л а б о р а т о р н а я р а б о т а № 3 дробилки кормов дробилка кормов ф-1м

- •Техническая характеристика

- •Дробилка безрешетная дб-5

- •Техническая характеристика

- •Л а б о р а т о р н а я р а б о т а № 4 доильные аппараты доильный аппарат да-3 "волга"

- •Техническая характеристика

- •Техническая характеристика

- •Доильный аппарат аду-1

- •Л а б о р а т о р н а я р а б о т а № 5 машины для первичной обработки молока сепаратор-сливкоотделитель сом-3-1000

- •Техническая характеристика

- •Очиститель - охладитель молока ом-1

- •Техническая характеристика

- •Л и т е р а т у р а

- •С о д е р ж а н и е

Очиститель - охладитель молока ом-1

При доении коров доильными аппаратами в молоко могут попасть посторонние примеси (частички навоза, корма, пыли и т.п.), поэтому его обязательно очищают с помощью фильтрования сразу же после дойки. Наиболее эффективный способ очистки молока это механическим путем. Для этого промышленность выпускает центробежные молокоочистители ОМ-1, ОМ-1А.

Очиститель-охладитель молока ОМ-1 предназначен для центробежной очистки и охлаждения молока в закрытом потоке на молочных фермах. Этот агрегат используется с доильными установками, предназначенными для доения коров в переносные ведра, а также имеющими молокопровод и накопительную емкость. Молоко в агрегате охлаждается водой из холодильной установки или из артезианской скважины.

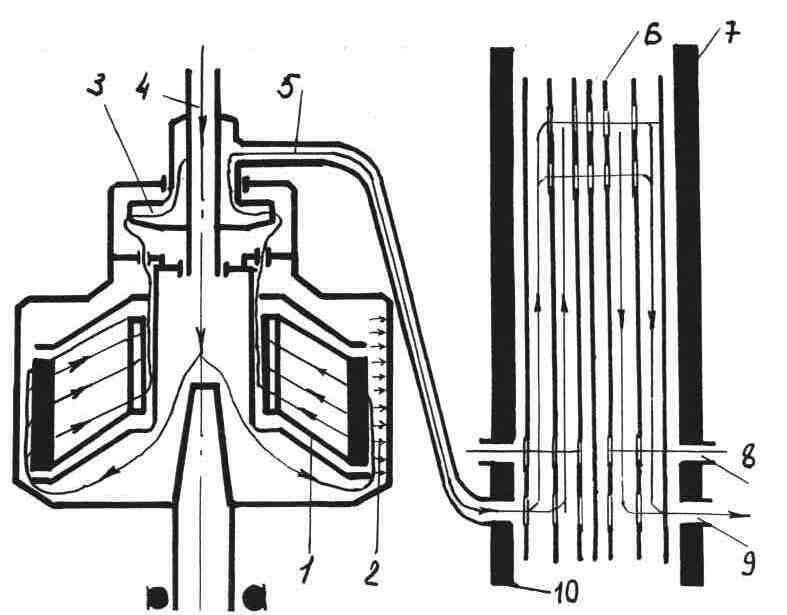

Технологическая схема очистителя-охладителя представлена на рис. 12.

Основные узлы очистителя-охладителя: 1. Центрифуга, состоящая из набора разделительных тарелок 1, установленная на вертикальный вал вместе с корпусом, внутри которого имеется грязевая камера 2, в верхней части центрифуги установлен напорный диск 3 и центральная трубка 4 для подачи молока;

2. Охладитель молока, состоящая из теплообменных пластин 6, собранных в набор и зажатых плитами 7 и 10;

3. Самовсасывающий центробежный молочный насос.

Центрифуга кроме того, включает в себя приводной механизм и приемно-выводное устройство. В приводном механизме укреплено два тормоза для остановки барабана центрифуги после отключения электродвигателя и два стопора, удерживающие барабан от произвольного вращения при сборке и разборке. Приводной механизм размещен в станине центрифуги и состоит из горизонтального вала с фрикционно-центробежной муфтой и с пульсатором. Пульсатор служит для контроля частоты вращения барабана центрифуги. Для включения пульсатора в работу необходимо нажать на кнопку пульсатора и вести отсчет по часам количество толчков в минуту. Толчки в количестве 47...49 в минуту соответствует рабочей частоте вращения барабана очистителя.

Техническая характеристика

|

1. Производительность, л/ч .............................................……............. 2. Частота вращения, об/мин: барабана центрифуги .....…............ рабочего колеса молочного насоса ......................……...... 3. Потребная мощность, кВт: центрифуги ....................................... центробежного насоса .................….. 4. Кратность расхода молоко : вода ................................................... 5. Перепад температур между охлажденным молоком и охлаждающей водой, 0С .................................… 6. Масса, кг ......................................................................................….... 7. Габаритные размеры, мм: длина .............................................….. ширина .......................................…….. высота .……........................................... |

1000 8000 1470 1,1 1,1 1:3

2 206

890 750 1050 |

Рис. 12. Технологическая схема очистителя-охладителя молока ОМ-1:

1-разделительная тарелка; 2- грязевая камера; 3- напорный диск; 4- центральная трубка; 5- отводящий парубок; 6-теплообменная пластина; 7,10- прижимная плита; 8- патрубок для подачи воды; 9- патрубок для выхода охлажденного молока.

Для заливки и удаления масла в станине имеется отверстия, закрываемые пробками, а для контроля уровня масла - указатель уровня. Охладитель молока имеет патрубки для подвода и отвода молока и охлаждающей воды. Охладитель имеет 39 однотипных теплообменных пластин, две разделительные и одну крайнюю пластину. Сборку охладителя производят согласно схеме компоновки пластин, при этом все нечетные пластины устанавливают против патрубка "молоко" концами с клеймом "А", а все четные - концами с клеймом "Б", за исключением крайней пластины, которую устанавливают клеймом "А". Разделительные пластины устанавливают соответственно как первую и двадцать вторую. После сборки охладителя пластины зажимают таким образом, чтобы расстояние между плитами 7 и 10 было в пределах 97...109 мм.

При необходимом повторном отсосе воздуха из всасывающего трубопровода, процесс возобновляется благодаря наличию оставшегося молока в рабочей камере. При работе насоса как центробежный, необходимо снять воздухоотделитель и всасывающее сопло [3, 5, 7].

Молочный насос служит для подачи молока в центрифугу из емкости или непосредственно из фляг, а также для циркуляционной промывки охладителя. Этот насос может работать как центробежный, так и как самовсасывающий.

Насос приобретает самовсасывающую способность в результате применения воздухоотделителя 2, сопла 8 и изогнутого вверх всасывающего патрубка 4 (Рис.13).

Работа такого насоса происходит следующим образом. Насос заполняют молоком до верхнего уровня всасывающего патрубка 6 и включают в работу, причем направление вращения рабочего колеса насоса должно соответствовать направлению стрелки на крышке насоса.

Рабочее колесо, вращаясь, образует в рабочей камере насоса воздушно-жидкостную смесь и выталкивает её через сопло в воздухоотделитель 2, где жидкость, освобождаясь от воздуха, возвращается обратно в рабочую камеру насоса для образования новой воздушно-жидкостной смеси.

Рис. 13. Технологическая схема установки самовсасывающего

центробежного насоса:

1- насос; 2- воздухоотделитель; 3- электродвигатель; 4- колено всасывающего патрубка; 5 - нагнетательный патрубок; 6- всасывающий трубопровод; 7 - емкость для забора; 8- всасывающее сопло; 9- емкость для молока.

Таким образом, этот процесс продолжается до тех пор, пока не будет создано необходимое разрежение для подъема молока через всасывающий трубопровод и заполнения рабочей камеры насоса.

После заполнения рабочей камеры насоса молоком, насос начинает работать как центробежный.

Рабочий процесс очистки и охлаждения молока происходит следующим образом. Молоко, подлежащее обработке, молочным насосом подается из фляг или из других емкостей в барабан центрифуги через центральную трубку 4 (Рис.10), где оно, проходя между пакетом тарелок, направляется к напорному диску 3. При этом механические примеси и другие загрязнители молока осаждаются в грязевой камере 2 барабана за счет центробежного эффекта. Пройдя напорный диск 3, очищенное молоко по коллектору доходит до каналах первого пакета молоко попадает в верхний разделительный коллектор, образованный отверстиями пластин второго пакета 4, пройдя по каналам между ними попадает в нижний коллектор и выходит из охладителя через патрубок 9.

Охлаждающая вода подается через патрубок 8, установленный в прижимной плите 7 и движется в направлении, противоположном направлению движения молока и выходит из охладителя через патрубок плиты 10. Продолжительность непрерывной работы ОМ-1 не должна превышать 2,5 ч, так как такая продолжительность в основном зависит от массы накопленной грязи в грязевой камере.

При подготовке к запуску очистителя-охладителя молока ОМ-1 нужно выполнить следующие операции:

1. Отключить тормоза барабана очистителя.

2. Проверить щупом наличие масла в приводе центрифуги и при необходимости долить.

3. После пуска электродвигателя убедиться в отсутствии посторонних шумов и стуков. Барабан должен выйти на рабочий режим частоты вращения спустя 3,0...3,5 мин. после запуска электродвигателя.

4. Присоединить всасывающий шланг молочного насоса к емкости для молока, а шланг с молоком, выходящий из охладителя - к емкости для хранения охлажденного молока.

5. Установить подачу охлаждающей воды примерно 3000 л/ч, при этом точный расход воды можно установить, включив в трубопровод с водой расходомер.

6. Включить молочный насос и подать молоко в центрифугу. После опорожнения емкости с молоком выключить молочный насос и электродвигатель очистителя. Спустя 2...3 мин. остановить барабан очистителя торможением.

Порядок промывки очистителя-охладителя. При этом в промывочную ванну заливают раствор для промывки доильного оборудования с температурой 50...60 0С и закольцовывают подающий и отводящий шланги центрифуги. Шланг от охладителя направляют в ванну на слив, а всасывающий шланг молочного насоса соединяют со спускным патрубком ванны.

По окончании промывки моющим раствором и слива в канализацию, ванну заполняют чистой водой и прополаскивают ею всю систему. По окончании прополаскивания воду сливают в канализацию, а насос выключают.

Порядок проведения дезинфекции очистителя-охладителя. Дезинфекцию проводят летом через день, а зимой - один раз в 5 дней. Последовательность дезинфекции аналогична мойке. Для дезинфекции применяют 0,1% - ый раствор гипохлорида натрия или гипохлорида кальция, но при этом споласкивание водой производят при температуре 40...50 0 С.

В настоящее время выпускается усовершенствованный очиститель-охладитель молока типа ОМ-1А. Отличительной особенностью этой машины от ОМ-1 заключается в том, что она не имеет разделительных тарелок в центрифуге и приемно-выводное устройство, имеет патрубок для подключения вакуума к системе для очистки и охлаждения молока непосредственно при доении в молокопровод или в переносные ведра. При этом молоко в очистител-охладитель ОМ-1А подается не за счет центробежного насоса, а за счет вакуума.

КОНТРОЛЬНЫЕ ВОПРОСЫ.

Назовите назначение и основные узлы сепаратора СОМ-3-1000?

Как устроен и работает барабан сепаратора?

Как осуществляется регулировка жирности сливок?

Рабочий процесс сепаратора-сливкоотделителя?

Расскажите об устройстве основных узлов очистителя-охладителя молока?

Рабочий процесс очистки и охлаждения молока на ОМ-1?

Как производят подготовку к пуску, пуск и остановку очистителя-охладителя молока ОМ-1?

Как определяют номинальную частоту вращения барабана?