- •Министерство сельского хозяйства

- •Л а б о р а т о р н а я р а б о т а № 1 изучение устройства и принципа работы корнерезки кпи-4 и измельчителя камнеуловителя икм-5

- •Техническая характеристика

- •Измельчитель-камнеуловитель икм-5

- •Техническая характеристика

- •Л а б о р а т о р н а я р а б о т а № 2 измельчитель-смеситель кормов иск-3 и измельчитель «волгарь - 5»

- •Техническая характеристика

- •Измельчитель кормов "волгарь-5"

- •Техническая характеристика

- •Л а б о р а т о р н а я р а б о т а № 3 дробилки кормов дробилка кормов ф-1м

- •Техническая характеристика

- •Дробилка безрешетная дб-5

- •Техническая характеристика

- •Л а б о р а т о р н а я р а б о т а № 4 доильные аппараты доильный аппарат да-3 "волга"

- •Техническая характеристика

- •Техническая характеристика

- •Доильный аппарат аду-1

- •Л а б о р а т о р н а я р а б о т а № 5 машины для первичной обработки молока сепаратор-сливкоотделитель сом-3-1000

- •Техническая характеристика

- •Очиститель - охладитель молока ом-1

- •Техническая характеристика

- •Л и т е р а т у р а

- •С о д е р ж а н и е

Л а б о р а т о р н а я р а б о т а № 5 машины для первичной обработки молока сепаратор-сливкоотделитель сом-3-1000

ЦЕЛЬ РАБОТЫ. Изучить назначение, устройство, рабочий процесс и регулировки сепаратора-сливкоотделителя СОМ-3-1000 и молокоочистителя ОМ-1.

Молоко содержит в среднем 3,0...5,0 % жира в виде мельчайших шариков диаметром 1...10 мкм. Жировые шарики легче плазмы молока, поэтому в покоящемся молоке они всплывают на поверхность. Разница в плотности плазмы и жира невелика. Процесс отстоя молока для получения жира длится 10...30 часов и поэтому в производственных условиях весьма трудоемкий процесс.

Для механического разделения молока на сливки и обрат используют сепараторы. В сепараторах под действием центростремительного ускорения, значительно большего по величине, чем ускорение свободного падения (при отстое молока), быстрее происходит выделение жировых шариков из плазмы молока, и процесс становится непрерывным. В сепараторах молоко подается непрерывно в быстровращающийся барабан. Сливки, как более легкая фракция, остается у оси вращения. Обезжиренное молоко отбрасывается к периферии барабана и через соответствующее отверстие выводится в приемник. Механические загрязнения передвигаются к стенкам барабана и откладываются там плотным слоем.

По производственному назначению сепараторы классифицируются: сепараторы-сливкоотделители, предназначенные для получения сливок и очистки молока; сепараторы-очистители, предназначенные для очистки молока; сепараторы-нормализаторы, предназначенные для получения молока определенной жирности; универсальные сепараторы, предназначенные для отделения сливок, нормализации и очистки молока.

Полученные на сепараторе сливки, а также продукты дальнейшей переработки имеют более высокие вкусовые качества, чем при отстойном способе их производства. Кроме того, содержание жира в обрате снижается в два раза по сравнению с его количеством при отстойном способе разделения молока.

Сепаратор-сливкоотделитель СОМ-3-1000 открытого типа, предназначен для разделения молока на сливки и обезжиренное молоко при температуре +35...40 0С. При сепарировании, кроме того, молоко очищается от механических примесей.

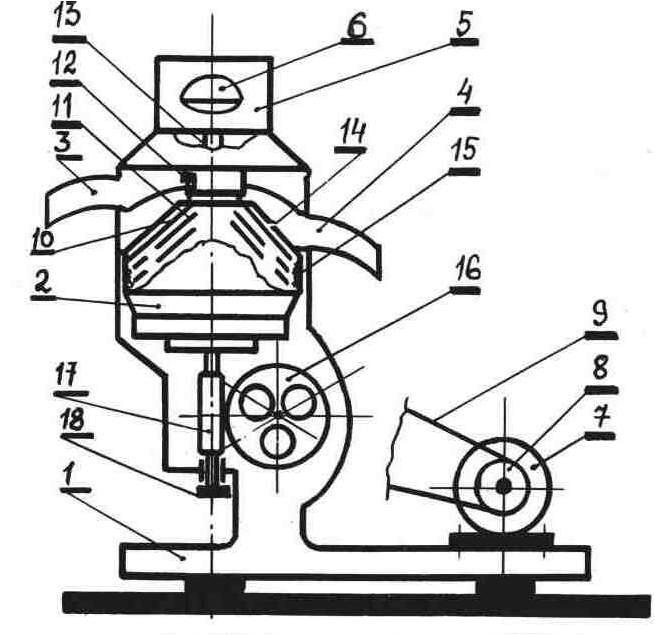

Технологическая схема сепаратора-сливкоотделителя представлена на рис. 11. Сепаратор состоит из станины 1, барабана 2, приемников сливок 3, обрата 4 и молока 5. Внутри приемника молока находится поплавок 6 для регулирования подачи молока. Барабан состоит из разделительной тарелки 10 и тарелок 11. Разделительная тарелка 10 в верхней части имеет регулировочный винт 12, с помощью которого изменяют жирность сливок. Приемник молока и центральная часть барабана соединены через калиброванный патрубок 13. Процесс разделения цельного молока на сливки и обрат происходит в барабане, который состоит из основания 6, пакета тарелок, разделительной тарелки 10, регулировочного винта 12, кожуха, тарелкодержателя. Основание барабана устанавливается на вертикальном валу (веретене 17).

Техническая характеристика

1. Производительность, т/ч ............................................................................ 1,0

2. Продолжительность непрерывной работы, ч .......................................... 1,5

3. Установленная мощность, кВт ................................................................. 1,1

4. Частота вращения, об/мин: электродвигателя ....................................... 930

барабана .................................................... 8100

5. Число тарелок в барабане, шт. .................................................................. 56

6. Расстояние между тарелками, мм .......................................................... 0,45

7. Габаритные размеры, мм: длина ............................................................ 650

ширина .......................................................... 850

высота ........................................................ 1050

8. Масса, кг ..................................................................................................... 120

На тарелкодержатель надевается пакет конических тарелок. На верхнем торце каждой тарелки имеется фигурное отверстие, при помощи которого каждая тарелка фиксируется на тарелкодержателе, чтобы три отверстия в каждой тарелке совпали с отверстиями тарелкодержателя. Эти отверстия образуют канал для прохода молока. На наружной поверхности тарелок припаяны шипы, обеспечивающие определенный межтарелочный зазор. На нижней (первой) тарелке шипы припаяны с двух сторон.

На конусе разделительной тарелки припаяны три радиально расположенных ребра, которые создают свободный проход для обрата между разделительной тарелкой и кожухом барабана. Барабан сепаратора получает вращение от электродвигателя 8 посредством клиноременной передачи 9, фрикционно-центробежной муфты 8, установленной на горизонтальном валу. Фрикционно-центробежная муфта обеспечивает постепенный и плавный набор барабаном рабочих оборотов в течение 3...4 минут, а также постепенную остановку барабана. Она состоит из ведущего шкива, свободно вращающегося на горизонтальном валу и ведомого бандажа, закрепленного на валу стопорным винтом. В шкив запрессованы два пальца, которые находятся между двумя фрикционными колодками.

Вращение от ведущего шкива через пальцы передается на колодки, которые благодаря центробежной силе прижимаются к внутренней поверхности бандажа и увлекают его за собой. В момент пускового перехода колодки проскальзывают по внутренней поверхности бандажа, и не передает полных оборотов на горизонтальный вал. В дальнейшем, с увеличением частоты вращения электродвигателя, проскальзывание прекращается и происходит полная передача рабочего числа оборотов на горизонтальный вал. Вес колодки подобран таким расчетом, чтобы обеспечить постепенный разгон барабана.

Рис.11. Технологическая схема сепаратора-сливкоотделителя

молока СОМ-3-1000:

1- станина; 2- барабан; 3- приемник сливок; 4- приемник обрата; 5- приемник молока; 6-поплавок; 7- электродвигатель; 8- центробежно-фрикционная муфта; 9- клиновой ремень; 10- разделительная тарелка; 11- тарелка; 12- регулировочный винт; 13- калиброванный патрубок; 14- выходная щель обрата; 15- грязевая камера; 16- шестерня; 17- веретено; 18- винт.

Вертикальный вал вращается на двух подшипниках, на упорном однорядном подшипнике, расположенном снизу и радиально-сферическом двухрядном подшипнике, расположенном сверху на упруго-плавающей опоре. Упруго-плавающая опора предназначена для обеспечения перехода барабана через критическое число оборотов и улучшения условий его самобалансировки.

Принцип работы. Молоко из приемника молока 5 по калиброванному патрубку 13 поступает в центральную трубку барабана 2, а затем по каналам тарелкодержателя под пакет тарелок 11. После этого, цельное молоко снизу пакета по вертикальным каналам поднимается вверх и распространяется в межтарелочных пространствах. Более легкие частицы, жировые шарики, выделяются из молока и движутся к оси барабана, а обрат и механические примеси - к периферии барабана. Затем примеси осаждаются в грязевой камере 15, а обрат огибает верхнюю разделительную тарелку 10, поднимается вверх, выбрасывается из барабана через щель 14 и на приемник обрата 4. Сливки приближаются к тарелкодержателю, поднимаются по внутренней стороне разделительной тарелки 10 и выбрасываются через отверстие регулировочного винта 12 в приемник сливок 3.

Соотношение количества сливок к обрату можно регулировать в пределах от 1:4 до 1:12. Необходимое соотношение устанавливают экспериментально при работе сепаратора-сливкоотделителя.

Для лучшего обезжиривания цельного молока пониженной температуры следует снизить производительность сепаратора путем уменьшения подачи молока в барабан, уменьшая размер отверстия в центральной трубке поплавковой камеры.

Пастеризованное молоко обезжиривается хуже.

Обезжиривание молока зависит: 1) от числа оборотов барабана, с уменьшением числа оборотов обезжиривание ухудшается;

2) от температуры и кислотности молока, наилучшее обезжиривание происходит при температуре молока 35...40 0 С и с кислотностью не выше 20...220 по Тернеру;

3) от спокойного хода барабана, неспокойный ход барабана может быть вызван тем, что гайка барабана не завернута до отметки, тарелки собраны не по порядку;

4) от продолжительности непрерывной работы, сепаратор должен работать непрерывно не более 1,5 часа, после чего барабан следует разобрать и промыть в горячей воде, после чего можно продолжить работу.

Технологические регулировки. Жирность сливок регулируются регулировочным винтом. Если требуется получить сливки жирнее, то регулировочный винт ввинчивают, а если менее жирнее - вывертывают. Поворот винта на 1/4 оборота изменяет количество сливок на 0,01...0,02 литра на один литр цельного молока.