- •11. Комбіновані процеси збагачення

- •11.1. Флотогравітація

- •11.2. Магнітогідродинамічна сепарація

- •11.3. Магнітогідростатична і ферогідростатична сепарація

- •Таблиця 11.1 – Технічні характеристики ферогідростатичних сепараторів

- •Контрольні запитання

- •12. Технологічні схеми гравітаційного збагачення

- •12.1. Збагачення вугілля

- •12.2. Збагачення руд чорних металів

- •12.3. Збагачення руд кольорових металів

- •12.4. Збагачення вольфрамових і олов’яних руд

- •12.5. Збагачення золотовмісних руд

- •12.6. Збагачення пісків рідкісних металів

- •12.7. Збагачення неметалічних корисних копалин

- •12.8. Збагачення брухту кольорових металів

- •Контрольні запитання

- •Корисні копалини україни

- •Додаток Властивості деяких мінералів розділюваних гравітаційними процесами

- •Список рекомендованої літератури

- •Смирнов Валерій Олександрович

12.7. Збагачення неметалічних корисних копалин

Діапазон промислових неметалічних корисних копалин і галузі їх використання дуже великі, тому спільним для них є необхідність в тих продуктах, що не можуть бути отримані без цих корисних копалин.

Алмази добувають в основному в двох регіонах: в Якутії (Росія) і в Південній Африці (Південна Африканська Республіка, Намібія, Ботсвана, Заїр-Конго, Сьєра Леоне).

Найважливіші галузі застосування алмазів такі: механічна обробка виробів з високоміцних матеріалів, буріння свердловин, ювелірна промисловість.

При переробці алмазних руд з вмістом до 70 % важкопромивної синьої глини дезінтеграція матеріалу починається ще в процесі розробки родовища гідромонітором. Розмита гірнича маса крупністю до 150 мм направляється в скрубер-бутару типу дражної бочки, але з передньою перфорованою частиною (для видалення надлишку води) і суцільною кінцевою. Промитий продукт додатково промивається на двох послідовно установлених грохотах. Одержані в результаті промивки ефелі направляють на збагачення.

С хеми

основного циклу збагачення алмазовмісних

руд включають підготовчі операції

(дроблення, грохочення, промивку) і

операції збагачення (відсадкою або у

важких суспензіях). На збагачення

надходять тільки середні класи крупності,

крупні і дрібні класи, що не містять

алмазів, направляють у відвал. Вибір

максимальної і мінімальної крупності

зерен, які подаються на збагачення,

залежить від величини алмазів, що

містяться в руді. Звичайно максимальна

крупність збагачуваного матеріалу

складає до 40 мм, мінімальна – до 0,5 мм.

Якщо середні класи крупності збагачуються

відсадкою, то вони попередньо класифікуються

за вузькою шкалою з модулем 2 або 3. При

збагаченні у важких суспензіях вузької

класифікації не потрібно. У суспензійних

сепараторах може збагачуватися матеріал

крупніше 1,8 мм, у суспензійних циклонах

– крупніше 0,5 мм. Унаслідок високої

цінності алмазів і порівняно невеликого

розходження в густині алмазів (3,5 т/м3)

і порожньої породи (2,7-2,9 т/м3)

найбільш раціональним для основного

циклу збагачення є процес розділення

в суспензіях. Типова схема основного

циклу (рис. 12.41) включає операції дроблення

руди і розділення її на чотири класи

крупності зі спрямуванням найкрупніших

і найдрібніших фракцій у відвал (не

містять алмазів). Середні класи крупності

направляються на збагачення в конусні

суспензійні сепаратори (крупний середній)

і циклони (дрібний середній). Збагачення

здійснюється в феросиліцієвій суспензії

густиною 2900 кг/ м3.

хеми

основного циклу збагачення алмазовмісних

руд включають підготовчі операції

(дроблення, грохочення, промивку) і

операції збагачення (відсадкою або у

важких суспензіях). На збагачення

надходять тільки середні класи крупності,

крупні і дрібні класи, що не містять

алмазів, направляють у відвал. Вибір

максимальної і мінімальної крупності

зерен, які подаються на збагачення,

залежить від величини алмазів, що

містяться в руді. Звичайно максимальна

крупність збагачуваного матеріалу

складає до 40 мм, мінімальна – до 0,5 мм.

Якщо середні класи крупності збагачуються

відсадкою, то вони попередньо класифікуються

за вузькою шкалою з модулем 2 або 3. При

збагаченні у важких суспензіях вузької

класифікації не потрібно. У суспензійних

сепараторах може збагачуватися матеріал

крупніше 1,8 мм, у суспензійних циклонах

– крупніше 0,5 мм. Унаслідок високої

цінності алмазів і порівняно невеликого

розходження в густині алмазів (3,5 т/м3)

і порожньої породи (2,7-2,9 т/м3)

найбільш раціональним для основного

циклу збагачення є процес розділення

в суспензіях. Типова схема основного

циклу (рис. 12.41) включає операції дроблення

руди і розділення її на чотири класи

крупності зі спрямуванням найкрупніших

і найдрібніших фракцій у відвал (не

містять алмазів). Середні класи крупності

направляються на збагачення в конусні

суспензійні сепаратори (крупний середній)

і циклони (дрібний середній). Збагачення

здійснюється в феросиліцієвій суспензії

густиною 2900 кг/ м3.

В результаті збагачення одержують алмазовмісний концентрат (важкий продукт) і породу (легкий продукт). Виділення суспензії з продуктів збагачення і її реґенерація здійснюються за звичайною схемою.

Вихід чорнового концентрату важкосередовищних збагачувальних установок складає до 0,1 % при вилученні алмазів більше 98 % і вмісті їх у концентраті 100 – 1000 каратів на 1 т (1 карат = 0,2 г).

Доводка концентрату основного циклу збагачення здійснюється за схемами, що включають процеси грохочення, флотації, магнітної і електричної сепарації, збагачення на жирових столах і люмінесцентних автоматичних сепараторах. Вибір процесів доводки чорнових концентратів залежить від їх мінералогічного складу і крупності.

Схема збагачення алмазовмісних розсипних руд відрізняється від схеми, що наведена на рис. 12.41, тільки складом підготовчих операцій, до яких надходять дезінтеграція матеріалу (для руйнування глинистих комплексів і відділення шламів) і грохочення (для розділення матеріалу на чотири класи).

При переробці алмазовмісних руд може бути застосована схема (рис. 12.42) з використанням важкосередовищної сепарації для збагачення крупного класу + 1,65 мм і відсадки для збагачення дрібного класу – 1,65 мм.

Клас + 1,65 мм збагачується в конусних важкосередовищних сепараторах, а клас – 1,65 мм – в діафрагмових відсаджувальних машинах. Вихід концентрату складає 5–7 %, його доводка провадиться на жирових столах. Відходи важкосередовищної сепарації класифікують по крупності 10 мм, клас – 10 мм направляють у відвал, а клас + 10 мм дроблять і повертають у процес.

На сьогодні основним обладнанням, що застосовується для вилучення алмазів є важкосередовищні гідроциклони.

У важких суспензіях збагачують також андалузитові, баритові, доломітові, магнезитові, флюоритові та деякі інші руди. Крупність матеріалу, що надходить на збагачення, складає від 3 до 50 мм, тому найчастіше застосовується важкосередовищна сепарація. У зв’язку з порівняно високою густиною розділюваних компонентів цих руд в процесі сепарації використовується феросиліцієва суспензія густиною 2700 – 3000 кг/м3.

Андалузит (Al2O3·SiO2) – алюмосилікат, що використовується для виробництва вогнетривів. Андалузит має підвищену вогнетривкість, тому що вміст Al2O3 в ньому складає 63 % (у вогнетривкій глині – 46 %).

Н айпростіший

спосіб збагачення андалузиту –

важкосередовищна сепарація. Відповідно

з технологічною схемою (рис. 12.43) руду

дроблять у валковій дробарці і направляють

на мокре грохочення. Підрешітний продукт

(шлами) скидають у відвал, а надрешітний

промивають у барабанному грохоті для

відділення крупного класу +25 мм, який

видаляється у відвал. Клас –25 мм

знешламлюється в гідроциклонах, злив

яких (шлами крупністю 0 – 0,5 мм) також

скидається у відвал. Знешламлений

матеріал після відтирки і грохочення

для остаточного відділення шламів

збагачується в дві стадії у важкосередовищних

гідроциклонах.

айпростіший

спосіб збагачення андалузиту –

важкосередовищна сепарація. Відповідно

з технологічною схемою (рис. 12.43) руду

дроблять у валковій дробарці і направляють

на мокре грохочення. Підрешітний продукт

(шлами) скидають у відвал, а надрешітний

промивають у барабанному грохоті для

відділення крупного класу +25 мм, який

видаляється у відвал. Клас –25 мм

знешламлюється в гідроциклонах, злив

яких (шлами крупністю 0 – 0,5 мм) також

скидається у відвал. Знешламлений

матеріал після відтирки і грохочення

для остаточного відділення шламів

збагачується в дві стадії у важкосередовищних

гідроциклонах.

Барит (BaSO4) використовується головним чином як обважнювач бурового розчину (до 90 %) при нафтодобуванні і, крім того, для виробництва фарби, ґуми, паперу.

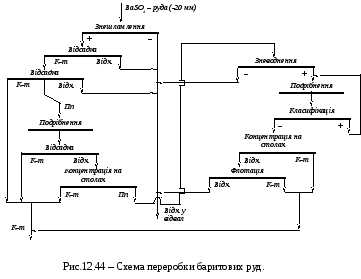

Технологічна схема переробки баритових руд (рис. 12.44) включає дві-три стадії дроблення, відсадку, концентрацію на столах і флотацію.

Живленням основної і перечисної відсадки служить руда, дроблена до крупності 20 мм. В результаті збагачення відсадкою одержують три продукти: товарний концентрат, відвальні відходи і промпродукт. Промпродукт перечисних відсаджувальних машин подрібнюється в стержневому млині до 0,8 мм і переробляється у відсаджувальних машинах, де одержують концентрат і багаті відходи, з яких на піскових концентраційних столах вилучають додаткову кількість концентрату. Промпродукт піскових концентраційних столів після подрібнення до 0,2 мм в кульовому млині, що працює в замкненому циклі з гідроциклонами, направляють на шламові концентраційні столи, де матеріал розділяється на концентрат і відходи. Відходи шламових столів перероблюють флотацією з одержанням концентрату і відвальних відходів.

Доломіт (CaCO3·MgCO3) і магнезит (MgCO3) використовуються у виробництві вогнетривів. Найпростішою схемою збагачення доломітових і магнезитових руд є схема із застосуванням важкосередовищної сепарації (рис. 12.45). Відповідно з цією схемою доломіто-магнезитову руду після двостадійного дроблення розділяють на чотири класи: +40; 5 – 40; 0,5 – 5 і 0 – 0,5 мм. Клас +40 мм додроблюють і повертають у процес, клас 0,5 – 5 мм направляють на випал, а клас 0 – 0,5 мм – у відвал.

На збагачення в конусні важкосередовищні сепаратори надходить клас 5 – 40 мм. Густина суспензії в сепараторі 2,7 т/м3, як обважнювач застосовується суміш феросиліцію і магнетиту у співвідношенні 9 : 1.

Остаточний продукт, – доломіто-магнезитовий концентрат, – використовується для виробництва декількох видів вогнетривких виробів.

За аналогічними схемами працює багато фабрик для збагачення доломітових і магнезитових руд.

Флюорит (CaF2) використовується в сталеливарній, алюмінієвій і хімічній промисловості. В металургійній промисловості він застосовується для зниження температури плавлення, в хімічній – як сильний окиснювач.

Основний метод збагачення плавикового шпату – флотація, але іноді для попередньої концентрації використовують гравітаційні процеси.

При збагаченні флюоритових руд може бути використана відсадка разом з важкосередовищною сепарацією. За технологічною схемою (рис. 12.46) руда дробиться до крупності 20 мм, і направляється на грохочення з промивкою в барабанному грохоті. У результаті цієї операції руда розділяється на класи 3 – 20 і 0 – 3 мм. Клас 3 – 20 мм збагачується важкосередовищною сепарацією (в барабанних сепараторах), а клас 0 – 3 мм після знешламлювання збагачується відсадкою (в повітряно-пульсаційних машинах). У відходи видаляється близько 45 % матеріалу. Гравітаційний концентрат містить до 87 % CaF2. Шлами збагачуються флотацією.

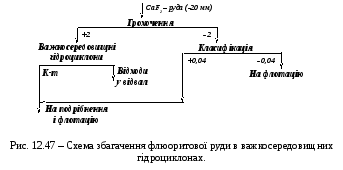

Схема з використанням важкосередовищних гідроциклонів простіша і компактніша (рис. 12.47).

Відповідно з цією схемою руда дробиться в три стадії до крупності 20 мм і подається на підготовче грохочення по класу 2 мм. Клас –2 мм класифікують по зерну 0,04 мм в гідроциклонах, злив яких направляють у відвал. Клас +2 мм збагачують у важкосередовищних гідроциклонах, їх легку фракцію направляють у відвал. Піски класифікаційних гідроциклонів об’єднують зі збагаченим продуктом (важка фракція) і подають у відділення подрібнення. Таким чином, завдяки попередньому гравітаційному збагаченню у відходи видаляється 60 % матеріалу перед подрібненням і флотацією.

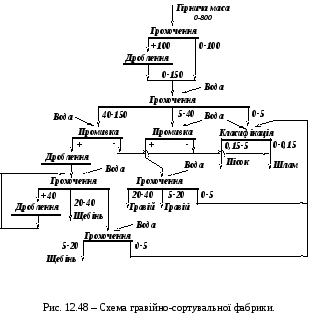

Щебінь, гравій і пісок застосовуються для будівельних робіт, виготовлення важких, монолітних і збірних бетонних і залізобетонних конструкцій, як основу або баластний шар при дорожньому будівництві.

Гравійно-піщані родовища, а також родовища осадового походження (вапняки, доломіти) звичайно містять глинисті включення. Промивку матеріалу, що добувається на таких родовищах, доцільно здійснювати на початку процесу збагачення або після першої стадії дроблення з використанням скруберів (рис. 12.48).

Застосування промивки на початку технологічної схеми дозволяє запобігти замазуванню глиною робочих поверхонь грохотів і дробарок у подальших стадіях. Гравійно-піщані породи перероблюються за трипотоковою технологією з виділенням гравійного, щебеневого і піщаного потоків. Розділення на гравійний і щебеневий потоки (за крупністю 20 або 40 мм) здійснюється у першій стадії дроблення, а на гравійний і піщаний потоки (за крупністю 5 або 3 мм) – перед товарним сортуванням або промивкою гравію.