- •11. Комбіновані процеси збагачення

- •11.1. Флотогравітація

- •11.2. Магнітогідродинамічна сепарація

- •11.3. Магнітогідростатична і ферогідростатична сепарація

- •Таблиця 11.1 – Технічні характеристики ферогідростатичних сепараторів

- •Контрольні запитання

- •12. Технологічні схеми гравітаційного збагачення

- •12.1. Збагачення вугілля

- •12.2. Збагачення руд чорних металів

- •12.3. Збагачення руд кольорових металів

- •12.4. Збагачення вольфрамових і олов’яних руд

- •12.5. Збагачення золотовмісних руд

- •12.6. Збагачення пісків рідкісних металів

- •12.7. Збагачення неметалічних корисних копалин

- •12.8. Збагачення брухту кольорових металів

- •Контрольні запитання

- •Корисні копалини україни

- •Додаток Властивості деяких мінералів розділюваних гравітаційними процесами

- •Список рекомендованої літератури

- •Смирнов Валерій Олександрович

12.2. Збагачення руд чорних металів

Крім вуглезбагачувальних фабрик найбільше застосування гравітаційна технологія знайшла на залізорудних підприємствах. Однак на відміну від вугільних підприємств, де гравітаційний метод – основний метод переробки, залізні руди перероблюють різними методами, вибір яких залежить від фізичних властивостей мінералів, вмісту корисного компонента в руді і зруйнованості породних мінералів природними процесами.

Залізні руди представлені різними мінералами, основі з яких оксиди (гематит Fe2O3, магнетит Fe3O4, гетит Fe2O3·H2O, лімоніт 2Fe2O3·3H2O) і карбонати (сидерит FeCO3).

Гравітаційна технологія як один з основних збагачувальних процесів застосовується при переробці бідних залізних руд, але вона може бути використана й при переробці інших типів руд, за винятком магнетитових.

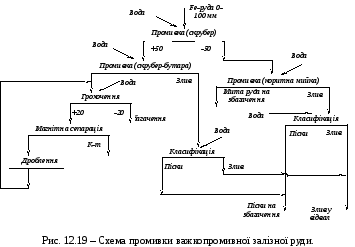

Окиснені залізні і марганцеві руди багатьох видів містять глинисті включення, тому однією з підготовчих операцій є промивка. Марганцеві руди промивають звичайно в одну стадію в бичових машинах, які найбільш інтенсивно руйнують глину. Залізні руди в більшості випадків піддають багатостадійній промивці. Дезинтеграція важкопромивних залізних руд здійснюється за багатоопераційною схемою (рис. 12.19): на першій стадії, як правило, застосовуються скрубери або вібраційні апарати, на другій і третій – коритні мийки. Такі схеми забезпечують високу ефективність промивання (до 95 %) при вмісті в матеріалі до 30 % пластичних глин.

При збагаченні руд з крупним і агрегатним вкрапленням доцільне використання важкосередовищної сепарації.

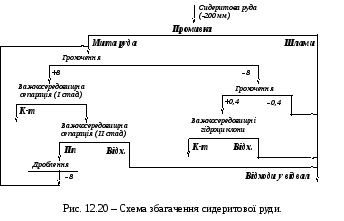

При збагаченні сидеритових руд з домішками лімоніту технологічна схема (рис. 12.20) передбачає дроблення руди до 200 мм з подальшою промивкою і грохоченням.

Крупний клас 8–200 мм збагачується в важкосередовищних сепараторах у дві стадії при густині розділення 3200 і 2900 кг/м3, а дрібний клас крупністю 0,4–8 мм збагачується в одну стадію у важкосередовищних гідроциклонах при густині розділення 3100 кг/м3. Висока точність розділення у важкосередовищних апаратах забезпечує високий вихід і якість концентратів.

При збагаченні залізних руд відсадка також є однією з основних операцій в поєднанні з магнітною сепарацією і флотацією.

Гематитові руди із застосуванням відсадки збагачують за схемою (рис. 12.21), що включає дроблення і попередню класифікацію на вузькі машинні класи. Класи 12 – 30; 6 – 12; 3 – 6; 1,5 – 3 мм роздільно піддають відсадженню з одержанням кондиційних концентратів і відходів. Одержувані при відсадці промпродукти після попереднього подрібнення об'єднують з класом 0 – 1,5 мм і збагачують в окремому циклі магнітною сепарацією в декілька стадій.

У схемах збагачення марганцевих руд відсадка також застосовується в різних стадіях збагачення в поєднанні з важкосередовищною і магнітною сепарацією, флотацією.

При переробці оксидних марганцевих руд, що містять псиломелан (Mn2O3) і піролюзит (MnO2), технологічною схемою (рис. 12.22) передбачається дроблення в чотири стадії до 20 мм з подальшою промивкою в горизонтальних промивних машинах.

Мита марганцева руда розділяється на класи 3 – 22 і 0 – 3 мм. Крупний клас надходить на відсадку, де виділяється концентрат І сорту, промпродукт і відходи. Відходи відсадки направляються на флотацію для остаточного розділення. Зливи промивки після знешламлювання також надходять на флотацію. Промпродукт дробиться до 3 мм і разом зі знешламленим класом -3 мм збагачується магнітною сепарацією з подальшою доводкою концентрату відсадкою.

При переробці карбонатних марганцевих руд, що містять мангано-кальцит [(Ca, Mn)CO3] і кальцієвий родохрозит (MnCO3), можливе використання схеми, що наведена на рис. 12.23.

Технологічна схема передбачає: дроблення руди залежно від крупності в дві або три стадії, промивку, грохочення, двостадійне збагачення дробленої митої руди крупністю 5–16 мм у вихрових важкосередовищних гідроциклонах з одержанням карбонатного концентрату, відсадку класу 0–3 мм з одержанням окисного концентрату, магнітну сепарацію промпродуктів відсадки і зневоднення дрібних концентратів.

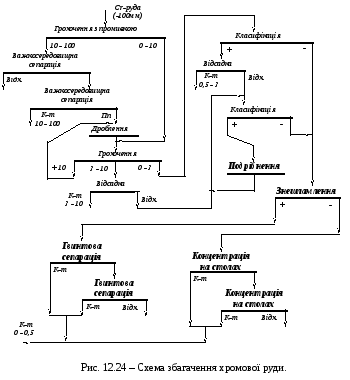

При переробці хромових руд основним мінералом є хроміт (FeO·Cr2O3). Технологічні схеми збагачувальних фабрик, що переробляють хромітові руди відносно прості. Як правило, вони включають важкосередовищну сепарацію як операцію попередньої або остаточної концентрації. Для збагачення дріб’язку застосовують відсаджувальні машини, ґвинтові сепаратори і концентраційні столи.

На рис. 12.24 наведена схема збагачення бідної руди з вмістом Cr2O3 біля 39 % . Основний рудний мінерал – хромшпінелід, нерудний – серпентин.

Технологічна схема включає такі операції: дроблення руди до 100 мм; грохочення на класи 10 – 100, 3 – 10, 0 – 3 мм; відмивку шламів від крупного класу і збагачення його у важкосередовищному колісному сепараторі з одержанням крупного концентрату; дроблення крупного промпродукту до 10 мм і збагачення відсадкою класів 3 – 10 і 0,5 – 3 мм з одержанням концентратів; подрібнення промпродуктів відсадки до 0,5 мм. Після знешламлення дроблений промпродукт збагачується на ґвинтових сепараторах з одержанням концентрату крупністю 0 – 0,5 мм. Згущені шлами, зливи та інші продукти збагачуються на концентраційних столах з одержанням низькокременистого концентрату.

Така технологічна схема при переробці бідних руд дозволяє одержати сумарний концентрат з вмістом Cr2O3 більше 50% при вилученні Cr2O3 в концентрат 75 – 80 %.