- •2 Технологічна підготовка проектних робіт

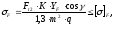

- •Де q – зусилля закріплення; н

- •4 Науково дослідницька робота

- •Економічна доцільність розробки та реалізації проекту гвс по виробництву деталі «Корпус редуктора»

- •Фінансовий план

- •План грошових надходжень і витрат

- •4.2.4 Баланс активів і пасивів

- •Визначення точки беззбитковості

- •Аналіз ефективності інвестиційного проекту

Розробка технічного завдання на проектування

Об’єкт виробництва, як результат виконання замовлення

Короткий опис технічних характеристик об’єкта виробництва. Об’єкт виробництва являє собою деталь «корпус редуктора», яка виготовляється на підприємстві в умовах середньосерійного виробництва на універсальному обладнанні.

Виробіток деталей: 3 шт/зміну.

1.1.2 Призначення і конструкція деталі або деталей, які пропонуються для виробництва. Розглянута деталь - корпус редуктора. Ця деталь призначена для захисту рухомих елементів редуктора від дії факторів навколишнього середовища, а також визначає положення деталей у просторі і щодо один одного. Корпус є базовою деталлю в процесі збирання всього сайту. Основними базовими поверхнями корпусу є нижні поверхні (750 мм х 1700 мм), площину роз'єму (650 мм х 1840 мм), а також осі головних отворів (Ø 385 мм, Ø 235 мм, Ø 195 мм). Хімічний склад і основні механічні властивості СЧ 30 представлені нижче в таблиці 1.1 і таблиці

Таблиця 1.1 – Хімічний склад CЧ 30

|

C |

SI |

Mn |

S |

P |

|

3-3,2 |

1,3-1,9 |

0,7-1 |

До 0,12 |

До 0,2 |

Таблиця 1.2 – Механiчний склад СЧ 30

|

Марка |

σизг |

σсж |

σизг -1 |

τср |

KCU, кДж/м |

Твердість,НВ | ||||||

|

СЧ30 |

МПа |

60 |

260 | |||||||||

|

560 |

1100 |

140 |

300 |

|

| |||||||

Нижня поверхня 750x1700 мм є технологічної та вимірювальної базою при обробці більшості поверхонь. Ось головного отвори Ø 215 мм є базою Д. До головних отворів пред'явлені такі вимоги за взаємною розташуванню - похибка міжосьового відстані не більше 0,24 мм. До бічних поверхнях отворів пред'явлені вимоги по паралельності: Ø 195 мм - 0,122 мм щодо бази. Також до них є вимоги щодо ціліндрічності. Максимальна похибка - 0,02 мм. Перпендикулярність сторін отворів повинна відповідати допуску 0,1 мм відповідно кресленням деталі.

1.1.3 Аналіз деталі на технологічність. Відповідно до ГОСТ 14.205-83 технологічність - це совокупность властивостей конструкції виробу, що визначають її приспособленность до досягнення оптимальних витрат при виробницстве, експлуатації та ремонті при заданих показниках якості, обсязі випуску та умови виконання робіт. Аналіз конструкції деталі на технологічність виконується двома методами: якісним і кількісним. Ця деталь виконана способом виливки, що є економічно вигідно, а також надійно. Виготовлення деталі таким методом на відміну від литва забезпечує менші припуски на обробку, тобто меншу кількість металевих відходів вигляді стружки. Для обробки деталі не потрібно застосування спеціального інструменту та обладнання. також у процесі виготовлення заданої деталі корпус немає операцій для досягнення підвищеної точності (суперфінішірованіе, полірування). Безліч наявних різьбових отворів можна обробити за допомогою метчиков в сполученні з кришками і верхньою частиною корпусу. Квалітети точності розмірів більшість поверхонь грубіше 6-го, тому деталь по точності при якісній оцінці вважається технологічною. Висновок: задана деталь згідно з якісної оцінки технологічності конструкції буде технологічна. Виконуємо таблицю точності розмірів і шорсткості поверхонь деталі.

Таблиця 1.4 – Точність розмірів і шорсткості поверхні деталі - корпус

|

Найменування поверхні |

Квалітет точності |

Шероховатость |

|

1 |

2 |

3 |

|

Діаметральні розміри | ||

|

|

7 |

Ra 3.2 |

|

|

7 |

Ra 3.2 |

|

|

7 |

Ra 3.2 |

|

|

7 |

Ra 3.2 |

|

Лінійні розміри | ||

|

1840 |

14 |

Ra 6.3 |

Продовження таблиці 1.4

|

1 |

2 |

3 |

|

560 |

14 |

Ra 25 |

|

670 |

14 |

Ra 12.5 |

|

750 |

14 |

Ra 12.5 |

|

650 |

14 |

Ra 12.5 |

Таблиця 1.5 – Визначення коефіцієнта точності

|

Ti |

ni |

Ti*ni |

|

14 |

5 |

70 |

|

7 |

4 |

28 |

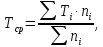

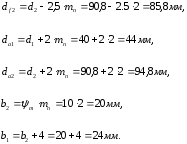

Користуючись табл. 1.5 визначимо коефіцієнт точності і шорсткості поверхонь. Коефіцієнт точності визначимо за формулою

де Тср - середня точність обробки, яка визначається за формулою

Тср =10,8

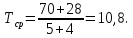

Кт =0,9

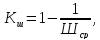

Якщо Кт <0,18, то деталь за точністю вважається технологічною. Визначаємо коефіцієнт шорсткості

Таблиця 1.6 – коефіцієнт шорсткості

|

Шi |

ni |

Шi*ni |

|

3,2 |

4 |

12,8 |

|

6,3 |

1 |

6,3 |

|

25 |

1 |

25 |

|

12,5 |

3 |

37,5 |

де Шср - середня шорсткість. Вона визначається за формулою

Шср =8,05

Кш = 1/Шср

Кш =1/8,05=0,12

Якщо <0,16, то деталь на предмет шорсткості вважається технологічною. Висновок: Деталь за всіма параметрами є технологічною.

1.2 Аналіз базового технологічного процесу (ТП)

1.2.1 Аналіз послідовності обробки. Для аналізу послідовності обробки наведемо базовий маршрутний ТП механічної обробки деталі «корпус редуктора».

Таблиця 1.6 – Базовий ТП

|

|

Найменування операції |

Верстат |

Базова плоскiсть |

|

Короткий зміст | |||

|

005 |

Повздошно-фрезерні фрезерувати площину підстави |

Поздовжньо-фрезерний верстат |

Поверхня роз'єму

|

|

010 |

Повздошно-фрезерні фрезерувати площину роз'єму |

Поздовжньо-фрезерний верстат |

Площина підстави |

|

015 |

Свердлильні

з ЧПУ Свердлитиити 10 отворів

|

Свердлильний верстат |

Площина підстави |

|

020 |

Повздошно-фрезерні фрезерувати площину підстави остаточно |

Поздовжньо-фрезерний верстат |

Поверхня роз'єму |

|

025 |

Свердлильні

з ЧПУ Свердлитиити 10 отворів

|

Свердлильний верстат |

Поверхня роз'єму |

|

030 |

Повздошно-фрезерні фрезерувати площину роз'єму остаточно. Фрезерувати торці підшипникових гнізд. |

Поздовжньо-фрезерний верстат |

Площина підстави |

|

035 |

Контрольна Контроль розмірів |

Набір контр. інструменту |

|

З наведеного ТП зрозуміло, що він побудований цілком правильно. Після заготовчої операції йде чорнова та чистова обробка поверхонь, які будуть базовими для подальших операцій.

2 Технологічна підготовка проектних робіт

2.1 Пропозиції щодо поліпшення технологічності об’єкту виробництва

При обробці на автоматичній лінії корпусу редуктора технологічний процес диференціюється на складові частини, які виконуються в різних позиціях на різних верстатах. В процесі обробки – від заготівки до готової продукції – виріб передається послідовно з позиції в позицію, де отримує заданий об'єм технологічної дії таким чином, що на кожній позиції виконується лише певна частина обробки. При цьому прийняті методи, маршрут і режими обробки, технологічні бази і ріжучий інструмент повинні забезпечити виконання заданих вимог якості (точність розмірів, шорсткість поверхні і ін.).

Відомо, що збільшення міри диференціації технологічного процесу обробки супроводиться зростанням технологічної продуктивності обробки k0. Максимально діфференцировав операції, отримаємо наступну структурну схему

2.2 Вибір та обгрунтування типу виробництва

У машинобудуванні розрізняють три типи виробництва: одиничне, серійне і масове. Кожен тип виробництва вибирається відповідно до розмірів, складністю, кількістю і частотою випуску деталей. Тип виробництва в залежності від річної програми випуску та маси деталі можна визначити згідно

Таблиця 2.1 – Тип виробництва

|

|

Річна програма, шт | ||

|

Важкі, понад 500 кг |

Середні, понад 30 до 500 кг |

Легкі, до 30 кг | |

|

Одиничне |

до5 |

до 10 |

до 100 |

|

Дрібносерійне |

6-100 |

11-200 |

101-500 |

|

Среднесерійное |

101-300 |

201-500 |

501-5000 |

|

Великосерійне |

301-1000 |

501-5000 |

5001-50000 |

|

Масове |

св. 1000 |

св. 5000 |

св. 50000 |

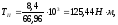

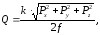

Маса деталі 900 кг, річна програма випуску 200 штук. Отже, виробництво відноситься до среднесерійному. Так як в серійному виробництві деталь виготовляється партіями, то при проектуванні технологічних процесів, а так само в заводських умовах величину партії деталей визначають з розрахунку пропускної здатності збірки, з тим, щоб забезпечити швидке складання виробів. Кількість деталей у партії «n» в штуках визначаємо за формулою

,

,

де D - річна програма випуску деталей із запасом, шт;

t - число днів, на які необхідно мати запас деталей.

Нормальний запас деталей для серійного типу виробництва в залежності від пропускної здатності становить

а) для великих деталей t = 2-3 дні;

б) для середніх деталей t = 3-5 днів;

в) для дрібних деталей t = 5-10 днів.

-

Число робочих днів у році, приймаємо

255 днів.

-

Число робочих днів у році, приймаємо

255 днів.

2.3 Вибір виду і методу отримання заготівки

Заготовки деталей машин та іншого обладнання можуть бути отримані у вигляді виливків, поковок кованих та штампованих, з сортового прокату з різних матеріалів. На вибір заготовки впливають наступні фактори:

а) матеріал деталі;

б) розмір деталі;

в) точність і трудомісткість виготовлення.

Вибір заготовки включає в себе:

а) встановлення методу її отримання;

б) призначення припусків на обробку;

в) розрахунок розмірів заготовки;

г) призначення допусків на виготовлення заготовки.

При виборі заготовки потрібно враховувати властивості матеріалу деталі і прагнути, щоб форми і розміри заготовки якомога більше наближалися до форми та розмірів готової деталі. Для заданої деталі як заготівка прийнята виливок. Заготівля відлився в песчаногліністих формах зі стрижнями відповідно до ГОСТ 2645-85.

Припуски приймаємо із заводськими

Маса

заготовки = Мд

(1,25 ... 1,5) = 900

(1,25 ... 1,5) = 900 1,25 = 1125 кг,

1,25 = 1125 кг,

де Мд - маса деталі, 1,3 ... 1,5 - коефіцієнти маси.

Коефіцієнт використання матеріалу: КІМ = Мд / МЗ = 900/1125 = 0,8 Необхідно порівняти два варіанти отримання заготовки. Перший варіант - заводський. Маса заготівлі становить 1500кг. Другий-проектний. Маса заготовки 1125кг.

2.4 Розрахунок операційних припусків аналітичним методом і встановлення міжопераційний розмірів і допусків

Припуском на обробку називається шар матеріалу підлягає видаленню з поверхні заготовки в процесі обробки до отримання готової деталі Припуск ділять на загальний, тобто видаляється протягом всього процесу обробки даної поверхні машинно-операційний, видаляється при виконай певних операцій У машинобудуванні застосовуються два методи визначення припусків: табличний та розрахунково-аналітичний метод.

Таблиця 2.2 –рекомендації до плану обробки

|

Заготовка |

Rz=200 |

T=300 |

H14 |

|

Чернове фрезерування |

Rz=100 |

T=100 |

H12 |

|

Чистоое фрезерування |

Rz=25 |

T=25 |

H10 |

де ðзаг - допуск на розмір чорнової заготовки;

ðобр - допуск на розмір після обробки одного боку

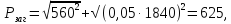

Визначити допустиму просторову похибка заготовки

Рзаг=

,

,

де Рсм – допустимі похибки

Ркор- загальна кривизна заготовки

мкм.

мкм.

Похибка викривлення визначається за формулою

де

- питоме викривлення

- питоме викривлення

L- найбільший розмір заготовки

=0,05

мкм,

L=1840

мм

=0,05

мкм,

L=1840

мм

мкм.

мкм.

Просторові відхилення для чорнової і чистового фрезерування

де Ку- коефіцієнт уточнення форми

мкм

;

мкм

;

мкм

.

мкм

.

Похибка установки визначається за формулою

Похибка установки при остаточному фрезеруванні дорівнює нулю, тому що перевстановить деталі відсутні. Має місце тільки поворот столу, але точність повороту така, що нею можна нехтувати.

Розраховуємо припуск на обробку площині роз'єму корпусу редуктора.

Встановлюємо маршрут обробки площині роз'єму

1.Черновое фрезерування по 3 квалітету шорсткості по IT 14

2. Чистове фрезерування по 5 квалітету шорсткості IT 12

Визначаємо припуск на чорнова фрезерування площини роз'єму

де

-

висота мікронерівності

-

висота мікронерівності

-

глибина дефектного шару

-

глибина дефектного шару

-

викривлення литий площині роз'єму

-

викривлення литий площині роз'єму

-

похибка вивірки

-

похибка вивірки

Подальші розрахунки наведені в таблиці 2.3

Номінальний припуск на обробку заготовки

,

,

де:

- сумарне значення розрахункового

припуску;

- сумарне значення розрахункового

припуску;

- нижнє відхилення розміру заготівлі

згідно з ГОСТ 7829-70;

- нижнє відхилення розміру заготівлі

згідно з ГОСТ 7829-70;

- нижнє відхилення розміру деталі (згідно

креслення).

- нижнє відхилення розміру деталі (згідно

креслення).

мм.

мм.

Приймаемо припуск 5 мм

Розмір заготовки

мм.

мм.

Размiр

заготовки 1847,7 мм

мм

Таблиця 2.3 – Розрахунок припусків розрахунково-аналітичним методом поверхніL=1840 мм

|

Перехід |

Елементи припуску |

Розр. прип. 2Zmin, мкм |

Розрахунковий розмір dр, мм |

Доп. δ, мм |

Гранiчний размiр,мм |

Гранiчi знач. прип.мм | ||||||||||

|

Rz |

T |

ρ |

ε |

|

|

|

Lmin |

Lmax |

|

| ||||||

|

Загот |

200 |

300 |

625 |

– |

– |

1844,75 |

2,7 |

1844.3 |

1847,7 |

– |

– | |||||

|

Фрез.черн. |

100 |

100 |

37,5 |

0 |

425 |

1842,8 |

1,7 |

1840,4 |

1842,1 |

0,4 |

5,6 | |||||

|

Фрез.чист. |

25 |

25 |

25 |

0 |

202 |

1841,5 |

1 |

1841 |

1840 |

0,2 |

2,1 | |||||

2.5 Розробка маршрутної технології

Розробка технологічного процесу виготовлення деталі є одним з найважливіших етапів підготовки виробництва, тому що від неї значною мірою залежить кількість продукції, трудомісткість і економічність виготовлення деталі. Маршрутний технологічний процес виготовлення корпусу зазначено в таблиці 1.2.

Таблиця 2.4 – Маршрутний технологічний процес виготовлення деталі корпус

|

|

Найменування операції |

|

Базова плоскiсть |

|

Короткий зміст | |||

|

005 |

Повздошно-фрезерні фрезерувати площину підстави |

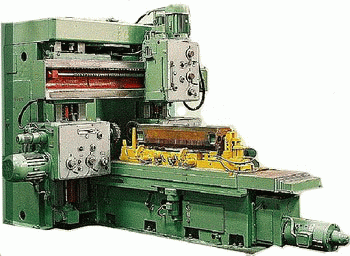

Поздовжньо-фрезерний верстат 6Г608 Ф2 |

Поверхня роз'єму |

|

010 |

Повздошно-фрезерні фрезерувати площину роз'єму |

Поздовжньо-фрезерний верстат 6Г608 Ф2 |

Площина підстави |

|

015 |

Свердлильні

з ЧПУ Свердлитиити 10 отворів

|

65А80ПМ Ф4 |

Площина підстави |

|

025 |

Повздошно-фрезерні фрезерувати площину підстави остаточно |

Поздовжньо-фрезерний верстат 6Г608 Ф2 |

Поверхня роз'єму |

|

030 |

Сверлильная.

Сверлить 8 отверстий

|

65А80ПМ Ф4 |

Поверхня роз'єму |

|

035 |

Повздошно-фрезерні фрезерувати площину роз'єму остаточно. Фрезерувати торці підшипникових гнізд. |

Поздовжньо-фрезерний верстат 6Г608 Ф2 |

Площина підстави |

|

045 |

Контрольна Контроль розмірів |

Набір контр. інструменту |

|

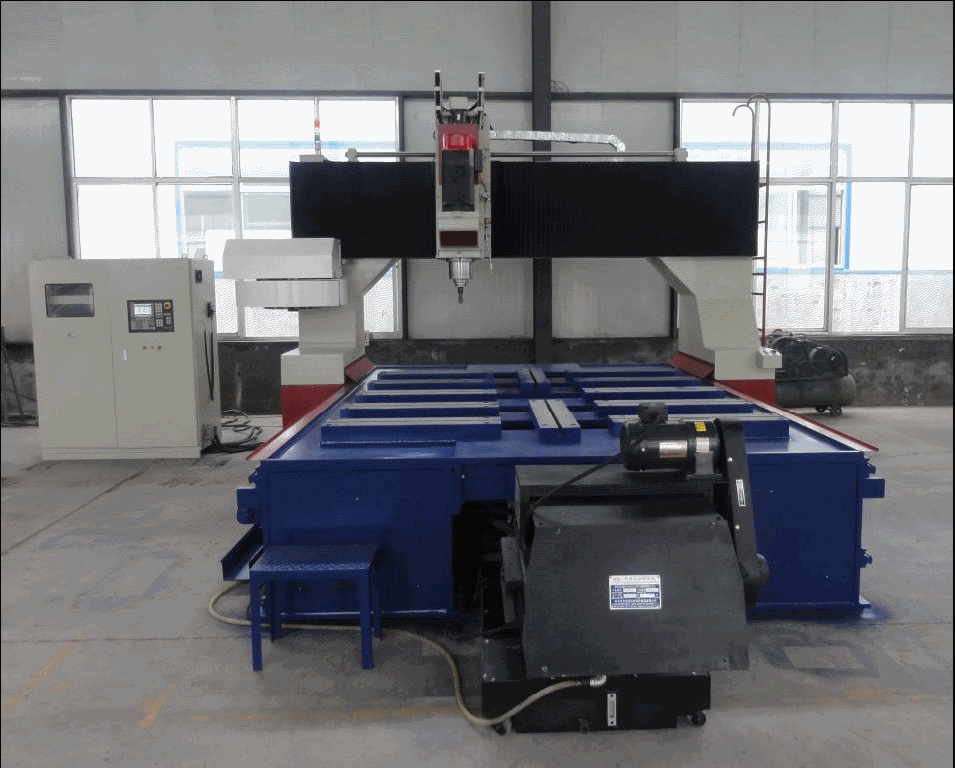

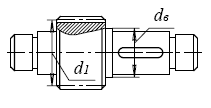

Рисунок 2.1 – Верстат 6Г608 Ф2

Рисунок 2.2 – Верстат 65А80ПМ Ф4

2.6 Вибір і обгрунтування технологічних баз

Правильний вибір технологічних баз і визначення послідовності обробки поверхонь визначають досягнення необхідної точності деталі в процесі її виготовлення і економічність технологічного процесу.

Для підвищення точності обробки деталей на металорізальних верстатах необхідно дотримуватися 2 принципи:

а) принцип сталості баз;

б) принцип поєднання баз. Принцип постійності баз полягає в тому, що на різних операціях одні й ті ж поверхні деталі слід приймати за встановлення бази. Принцип поєднання баз полягає в тому, що опорну і установчу базу треба поєднувати з конструкторської, щоб похибка базування дорівнювала нулю. Конструкторські бази призначаються конструктором з Делія при проставляння розмірів на робочому кресленні. На вибір тієї чи іншої схеми при проставляння розмірів впливають як конструк Торського, так і технологічні вимоги. Обрана схема значною мірою зумовлює послідовність обралення, вибір баз, конструкцію пристосування і т. д. Базування заготовки в пристосуванні виробдиться, як правило, двома або трьома базами, причому воно зводиться, по суті, до базування її окремих баз. Основну базу вибирає конструктор пристосування. Іноді це робить технолог при розробці технологічного процесу, проставляючи на операційному ескізі значками тип опорного елемента і число опорних точок. За основну базу переважно брати поверхню, яка забезпечує заготівлі стійке положення у пристосуванні навіть за базування тільки однієї цієї бази.

Обрані поверхні, призначені для базування деталі на всіх операціях, записані в таблиці 2.3.

2.7 Вибір обладнання, верстатних пристосувань, різального, допоміжного і вимірювального інструментів

По кожній операції технологічного процесу обробки деталі потрібно вибрати обладнання із зазначенням назви, моделі верстата і короткою технічною характеристикою. Вибір обладнання - одне з важливих завдань при проектуванні технологічного процесу обробки різанням. Для будь-якої операції завжди можна підібрати відповідний верстат.

При виборі металорізальних верстатів потрібно керуватися наступними міркуваннями:

а) габаритні розміри верстата (висота і відстань між центрами, розміри столу, робоча зона верстата) повинні забезпечувати установку оброблюваної деталі;

б) верстат повинен забезпечувати необхідну продуктивність;

в) верстат повинен забезпечувати форму, рівень точності та якості поверхонь оброблюваної деталі;

г) потужність, жорсткість і кінематичні можливості верстата повинні забезпечувати обробку по оптимальних режимів різання з найменшою витратою часу і з найменшою собівартістю;

д) верстати з програмним управлінням застосовують при обробці складних профілів деталей в умовах дрібносерійного і одиничного виробництва. Верстатні пристосування слід вибирати залежно від габаритних розмірів, маси, матеріалу і форми верстата. Також слід пам'ятати про те, щоб дані пристосування підходили саме до того верстата, на якому проводиться обробка деталі. Вибір обладнання та засобів наведен в таблиці 1.9.

Таблиця 2.3 – Вибір обладнання, верстатних пристосувань

|

Операція |

Модель верстата |

Розміри робочої поверхні столу,мм |

Межі швидкості обертання шпинделя, об/мин |

Подача, мм/мин |

Потужність, кВт |

Пристосуванн | |||||

|

|

|

ширина |

довжина |

|

|

|

| ||||

|

005 Поздовжньо фрезерна

|

6Г608Ф2 |

1000 |

2000 |

40-4500 |

1-10000 |

12/16 |

Притиски | ||||

|

015 Свердлильні з ЧПK |

65А80ПМФ4 |

1000 |

1250 |

40-2500 |

1-5000 |

7,5 |

Притиски | ||||

Вибір різального інструмента залежить від виду верстата, методу обробки, матеріалу оброблюваної деталі, необхідного рівня точності і шорсткості поверхні, типу виробництва. Вибираючи вимірювальні засоби для контролю, необхідно враховувати відповідність точності вимірюваного розміру обраному вимірювального інструмента і пристосування. Так як виробництво дрібносерійне, необхідно вибирати універсальний вимірювальний інструмент (лінійки, штангенциркулі, мікрометри та інше)

Коротка інформація про обраний інструменті ріжучого і мірильною значення наведені в таблиці 2.4.

Таблиця 2.5 – Вибір різального, допоміжного і вимірювального інструментів

|

№ |

Операція |

Модель станка |

Режучий інструмент |

Мерительный інструмент |

|

005 |

Продольно-фрезерна з ЧПК |

Продольно-фрезерний верстат 6Г608Ф2 |

Фреза

торцева насадная со

вставными ножами

|

Лінейка 0-1250 ГОСТ427-75 |

|

010 |

Продольно-фрезерна з ЧПК |

Продольно-фрезерний верстат 6Г608Ф2 |

Фреза

торцевая

насаднаясо вставными ножами

|

Линейка 0-1250 ГОСТ427-75 |

|

015 |

Сверлильная з ЧПК |

Свердлильний верстат 65А80ПМФ4 |

Свердло

|

ШЦ-III-125-01 ГОСТ166-80; Нутромер НМ-525-0,01 ГОСТ 10-75 |

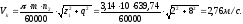

2.8 Визначення режимів різання

Рисунок 2.3 – Ескіз обробки

Обираємо фрезу і встановлюємо її геометричні параметри. Приймаються торцеву фрезу зі вставними ножами, оснащеними пластинами з твердого сплаву ВК6 [2]

Діаметр фрези D=200, z=12 ГОСТ 24360-80.

Геометричні елементи:

=120; =-5 0 ; = 50 [4]

Обираємо подачу на зуб:

Sz = 0,15 – 0,25 мм/зуб [5]

Приймаються середнє значення Sz = 0,2мм/зуб

Швидкість різання, що допускається ріжучими властивостями фрези «V» в метрах за хвилину визначається за формулою

V= .

.

Для прийнятих умов обробки

Cv=445,x=0,15,y=0,35,u=0,2,p=0,m=0,32 [5]

Період стійкості фрези T=240 мин [5]

Поправочні коефіцієнти на змінені умови обробки в залежності від:

а) оброблюваного матеріалу – Чавун [5]

Кмv

=

nv=1,0 [2]

Кмv

=

б) стан поверхні - відливання

Кnv = 1 [5]

в) марка матеріалу ріжучої частини фрези ВК6

Кuv = 0,83 [5]

Kv = Kмv Knv Kuv = 1,25 1 0,83 = 1

м/мин.

м/мин.

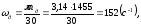

Частота обертання шпинделя «n» в оборотах в хвилину визначається за формулою

об/мин.

об/мин.

Коректуючи за паспортними даними верстата, маємо nд =180 мин–1

Визначаємо хвилинну подачу «Sмин» в міліметрах за хвилину за формулою

Sмин = S0 nд,

Sмин = 0,7 180 = 125,72 мм/мин.

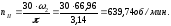

Потужність, витрачена на різання «Nрез» в кіловватах визначається за формулою

Сила різання «Pz» в Ньютона визначається за формулою

Для прийнятих умов обробки

Cр = 491; q=1,3; x=1,0; y=0,75; u=1,1; w=0.2 [2]

Поправочний коефіцієнт Кмр [5]

Кмр

=

Кмр

=

Основний час «То» у хвилинах визначається за формулою

,

,

де L – шлях проходу інструменту;

=2900+10=3000

мм,

=2900+10=3000

мм,

де lпер =10мм – довжина перебега;

lвр =0мм – довжина врізання.

хв.

хв.

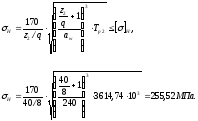

Свердління отворів

На вертикально-свердлильному верстаті моделі 65А80ПМФ4 виконується свердління отвору 26. Матеріал заготовки сірий чавун СЧ30 с НВ=170.

Рисунок 2.4 – ескіз свердління отвору

Вибираємо ріжучий інструмент і встановлюємо його геометричні параметри. СверлоD = 26ммз конічним хвостовиком з ріжучої частиною з твердого сплаву ВК8 ГОСТ10903-77

Геометричні параметри: Форма заточення - одинарна

2=1180; =160; =200; 1=60 [6]

Визначаємо глибину різання «t» в міліметрах за формулою

Призначаємо подачу [6]

S=0,45-0,6 мм/об.

Приймається за паспортом верстата

S=0,54 мм/об.

Визначаємо швидкість різання Швидкість різання «V» в метрах за хвилину, що допускається ріжучими властивостями свердла, визначається за формулою

Для прийнятих умов обробки

Сv=34,2; q=0.45; y=0,3; m=0,2 Т=50 [5]

Поправочні коефіцієнти

Для прийнятих умов обробки nv=1,3;

Киv=0,93; Klv =1,0 [2]

Кv = 1,00,831,0=0,93;

м/мин.

м/мин.

Визначаємо частоту обертання свердла

об/мин.

об/мин.

Визначаємо крутний момент від сил опору різання при свердленні «Мкр» в Ньютонометрах за формулою

Мкр = 10СмDqSykp .

Для прийнятих умов обробки: См =0,012; q=2,2; у = 0,8 [2]

Поправочний коефіцієнт Кр = Кмр = 0,93.

Нм.

Нм.

Po ,

,

де Cp=42

q=1.2

y=0.75

Визначаємо потужність різання Потужність різання "Nрез" в кіловватах визначаємо за формулою

де Nс- потужність різання,

Мкр- крутний момент

n- частота обертання

Визначаємо основний час «То» у хвилинах за формулою

Таблиця 2.5 – Машинний час виконання операцій базового ТП

|

Найменування |

Інструмент |

Параметры режимов резания | |||||||||||

|

Операціі |

Перехіду |

t, мм |

мм/об |

V, м/мин |

n, об/мин |

Sмин, мм/мин |

D, мм |

L, мм |

tр, мин | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | ||

|

Продольно-фрезерна |

Чернова |

Фрезерувати плошину основи |

Фреза z=12 |

5 |

0,7 |

112,83 |

179,6 |

125,7 |

200 |

3000 |

23,8 | ||

|

Продольно-фрезерна |

Чистова |

Фрезерувати плошинуоснови |

Фреза

z=12 |

3 |

0,3 |

125,76 |

200,3 |

180,2 |

200 |

3000 |

16,6 | ||

|

Продольно-фрезерная |

Чернова |

Фрезеровать плоскость розъема |

Фреза

z=12 |

5 |

0,5 |

112,83 |

179,6 |

125,7 |

200 |

4980 |

39,6 | ||

|

Продольно-фрезерная |

Чистова |

Фрезеровать плоскость розъема |

Фреза

z=12 |

2 |

0,3 |

125,76 |

200,3 |

180,2 |

200 |

4980 |

27,6 | ||

Продовження таблиці 2.5

|

Свердлильна |

Чернова |

Свердлити 10 отворів 26 |

Свердло

ВК 8 |

13 |

0,54 |

81,43 |

997 |

538 |

26 |

70х10 |

1,3 |

|

Свердлильна |

Чернова |

Свердлити 10отворів 33 |

Свердло

ВК 8 |

13 |

0,54 |

81,43 |

997 |

538 |

26 |

100х10 |

1,85 |

|

Свердлильна |

Чистова |

Свердлити 10 отворів 33 |

Свердло

ВК 8 |

3,5 |

0,7 |

52,55 |

507 |

354 |

33 |

100х10 |

2,8 |

|

Свердлильна |

Чернова |

Свердлити 2 отвору під штифт конічний 25 |

Свердло

ВК 8 |

12 |

0,54 |

80,05 |

1019 |

550 |

24 |

50х2 |

0,18 |

|

Свердлильна |

Чистова |

Зенкерувати 2 отвору під штифт конічний 25 |

Зенкер

ВК 8 |

0,5 |

1,1 |

92,9 |

1183 |

1301 |

25 |

50х2 |

0,07 |

Продовження таблиці 2.5

|

Свердлильна |

Чернова |

Свердлити 8 отворів 52 |

Свердло

ВК 8 |

12,5 |

0,54 |

80,05 |

1019 |

550 |

25 |

38х8 |

0,55 |

|

Свердлильна |

Чистова |

Розсвердлити 8 отворів 52 |

Свердло

ВК 8 |

13,5 |

0,8 |

51,3 |

314 |

241 |

52 |

38х8 |

1,26 |

|

Свердлильна |

Чистова |

Розвернути 8 отворів 100 |

Розвертка

|

25 |

5 |

11 |

35 |

175 |

100 |

80 |

0,45 |

|

Сверлильная |

Черновая |

Сверлить

4 отверстия

|

Свердло

спіральне

|

10 |

0,47 |

78 |

1240 |

582 |

20 |

160 |

0,27 |

|

Сверлильная |

Чистовая |

Разсверлить

4 отверстия

|

Свердло

спіральне |

2 |

0,54 |

77,3 |

1025 |

553 |

24 |

160 |

0,28 |

|

Резьбонарезная |

Чистовая |

Нарезать резьбу М24-7Н |

Мечик

машинний

|

2 |

0,2 |

138 |

1840 |

368 |

24 |

160 |

2,3 |

Продовження таблиці 2.5

|

Свердлильна |

Чернова |

Розсвердлити отверстие 80 |

Сверло

спиральное

|

20 |

0,2 |

59 |

235 |

188 |

80 |

120 |

0,63 |

|

Свердлильна |

Чистова |

Свердлити 4 отверстия 16 |

Сверло

спиральное |

7 |

0,35 |

76,3 |

1518 |

531 |

16 |

100 |

0,18 |

|

Різьбонарізна |

Чистова |

Зенкувати отвор 16 |

Зенкер

|

0,5 |

1,1 |

87,4 |

1739 |

1912 |

16 |

100 |

0,05 |

|

Різьбонарізна |

Чистова |

Нарізати різьбу М16-7Н |

Метчик

машинный

|

2 |

0,2 |

48,2 |

960 |

192 |

16 |

120 |

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

1121,17 |

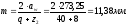

Знаходження

очікуваної змінної продуктивності

системи технологічного оснащення в

умовах неавтоматизованого виробництва

здійснюється за допомогою формули

здійснюється за допомогою формули

де

-

час виконання холостих (допоміжних)

операцій

-

час виконання холостих (допоміжних)

операцій

Конструкторська частина

3.1 Розрахунок і конструювання кантувальника

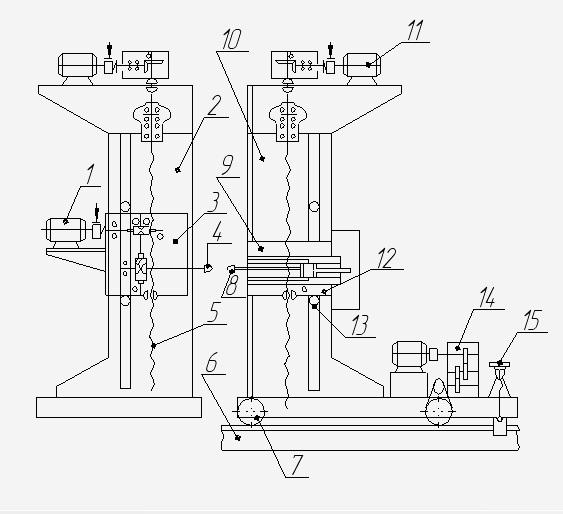

У виробництві кантувальник служить для повороту (кантівки) і установки деталі в зручну позіцію без допомоги цеховіх кранів. Для цього вони забезпечені механізмом обертання, обачно, що мають, одну настановну нерегульовану швидкість .

На рис.3.6 Приведена кінематична схема двостійкового кантова теля з підіймальними центрами. Він складається з двох стійок: нерухомою 2 і рухливою 10, яка може пересуватися по рейковій дорозі 6 і встановлюватися на потрібній відстані від передньої стійки залежно від довжини виробу. Пересування задньої стійки здійснюється електропріводом 14, що діє на ходове бігунки теліжки, яка несе на собі задню стійку.

Передня і задня бабки кантувальника 3 і 9 змонтовані на каретках, які під. дією підіймальних механізмів 11 синхронно переміщаються по вертикальних направляючим 13, дотримуючи при цьому точну співісну обох бабок. Синхронна робота обох приводів підйому забезпечується соответсвующей електросхемою за системою електровалу.

Шпиндель передньої бабки виконаний порожнистим для підведення стислого повітря до пневматичних затискних пристроїв.

Для запобігання аваріям в кантувальниках підіймального типа встановлюється автоблокування, що гарантує неможливість включення механізму повороту, якщо центри не підняті на певну безпечну висоту. Таке блокування легко здійснюється системою аварійних кінцевих вимикачів, заздалегідь установленіх на потрібній висоті.

Рисунок 3.1 – кінематична схема двостійкового кантователя з підіймальними центрами

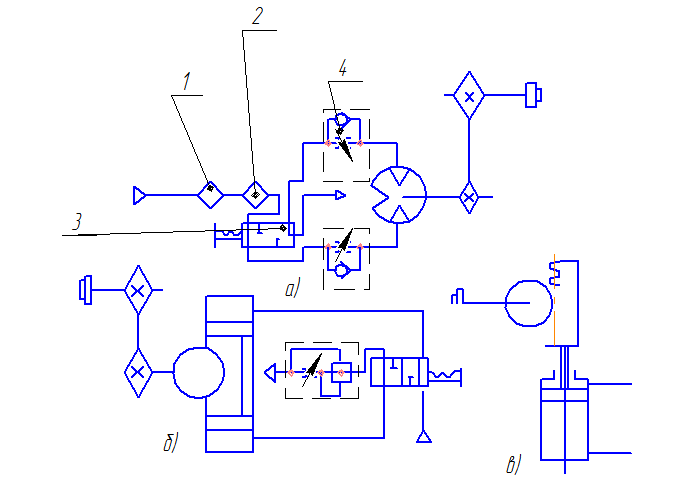

По конструктивного виконання пневматичні приводи ділять на трьох типів: 1) з неполноповоротним пневмомотором і пріводной зірочкою на кінці штока (рис. 3.7,a); 2) з циліндром двосторонньої дії з вбудованою в його середню частину рейковою передачею (рис. 3.7,б); 3) з силовим органом, що складається з циліндра однобічної дії і рейкової передачі (рис.3.7, в).

Пневматичні приводи мають ряд недоліків: не забезпечується плавність повороту, великі габаритні розміри силового органу (при необхідності створити значні зусилля), чутливість до падіння тиску в повітряній мережі і до вологості стислого повітря.

Для забезпечення плавного переміщення поршня на початку його ходу в пневматичну схему введений регульований дросель із зворотним клапаном (рис. 3.7, а), який створює додатковий опір в неробочій порожнині циліндра. Та ж мета досягається установкою дроселя (без зворотного клапана) після крану управління в магістралі скидання повітря в атмосферу (рис. 3.7, б), постановкою демпферів на штоку або в кришках циліндрів.

Рисунок 3.2 – пневматичні схеми

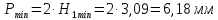

Потужність на робочому валу двигуна машини

де V – швидкість підйому (опусканя), V=0,017 м/с;

- кпд гвинтовой передачі;

Р – нагрузка на стійку, Н.

Нагрузка на стійку

де m – максимальна вантажопідйомність кантувальника, m=2500 кг;

g

– прискорення вільного падіння, g=9,8

кг м/с2.

м/с2.

для полегшення розрахунків приймемо Р=30000Н.

Визначаємо ККД гвинтової передачі. Для цього необхідно знати параметри передачі. Вибираємо як матеріал гвинта прокат із сталі 35, вигляд термообробки – поліпшення, твердість НВ=192.285. Межа текучості т =320 МПа, межа міцності п=540 МПа.

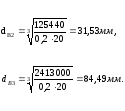

Знайдемо середній діаметр різьблення

де - коефіцієнт робочої висоти витка різьблення =0,5;

- коефіцієнт висоти гайки =2;

[ q ] – питомий тиск на робочій поверхні різьблення [ q ] = 10 Мпа для пари сталь – бронза;

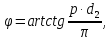

Далі визначаємо мінімальну допустиму робочу висоту профілю різьблення H1min з умови зносостійкості, задаючись числом витків гайки Z = 10

Враховуючи,

що

знайдемо мінімальне значення кроку

різьблення

знайдемо мінімальне значення кроку

різьблення

.

.

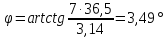

По ГОСТ 9484-81 [ 4 ] вибираємо трапецеїдальне різьблення Tr 40х7 з параметрами: зовнішній діаметр d = 40 мм; середній діаметр d2 = 36,5 мм; внутрішній діаметр d1 = 32 мм; крок p = 7 мм; робоча висота профілю H1 = 3,5 мм. Кут підйому гвинтової лінії різьблення

Приведений кут тертя: |=arctg(f/cos). Для різьблення, в якого кут профілю =15о, при коефіцієнті тертя f=0,1 набудемо наступного значення кута тертя |=arctg(0,1/cos15o)=5,9o

Звідси знайдемо ккд

= =0,35

=0,35

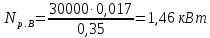

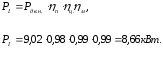

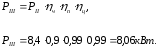

Потужність на робочому валу двигуна тоді

Потрібна потужність на першому валу двигуна з врахуванням подвійного завантаження

где пр-кпд привода.

пр=закр.

черв п.к4

п.к4

де закр. – кпд передачи, закр. =0,86;

п.к – кпд підшибников качіння, п.к=0,99.

пр=0,86 0,994=0,72

0,994=0,72

Тоді,

кВт

кВт

,

,

мин

мин

Частота обертання гвинта nв=83 об/мін.

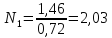

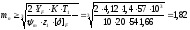

З наявних даних задамося стандартним редуктором з номінальним передавальним числом u=8 і максимально допустимою частотою обертання швидкохідного валу об/мін. Таким чином, частота обертання валу двигуна має бути

nдв=nd u

u

nдв=83 8=664об/мин.

8=664об/мин.

Приймемо електродвигун 4А112МА8 з частотою обертання 700 об/мін і потужністю 2,2 кВт

Рисунок 3.3 – Эскиз электродвигателя 4А112МА8.

Розрахуємо черв’ячний редуктор

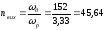

Визначення загального передаточного числа і його розбивки по ступеням

Визначимо загальне передаточне число редуктора. Воно дорівнює передаточному числу привода, яке визначається за формулою

об/хв,

об/хв,

Розібємо загальне передаточне число по ступеням.

Передаточне число першої ступені

U1=2,27 U2=20,0

Розрахунок частот обертання, потужностей та обертаючих моментів на валах

Визначимо частоти обертання на валах редуктора:

На першому (вхідному) валу

На другому (проміжному) валу

На третьому (вихідному) валу

Визначимо фактичні потужності на валах.

На першому валу

На другому валу

На третьому валу

Визначаємо обертаючі моменти на валах редуктора за формулою

Розрахунок зубчастих передач

Призначення рівня твердості і виду термічної обробки зубчастих коліс

Iз таблицi 2.1 [12, с.8] обираємо твердiсть поверхнi зубiв шестернi i колеса 50-55 HRC, потреби до габаритiв жорсткi, термо-хiмiчна обробка гартування СВЧ.Для розрахунку попередніх допустимих напружень приймаємо значення твердостi поверхнi зубiв шестернi и колеса 50 НRC.Визначаємо попереднi напруження та допустимi напруження для сталi 45 ГОСТ 1050-88

Гранична мiцнiсть: Flim = 650 МПа

Гранична контактна мiцнiсть: Hlim=1050 МПа;

Допустимi напруження при проектувальному розрахунку на витривалiсть зубiв при згинi визначаются:

[F]

=

[F]

=

=

325МПа.

=

325МПа.

Допустимi напруження при проектувальном розрахунку зубiв на контактну витривалiсть визначаються:

[H] = 0,9Hlim/SH.

де SH = 1,2 – для зубчатих колес з поверхневим зміцненням

[H]

= =788

МПа

=788

МПа

Розрахунок першоi ступенi редуктора

Наближене визначення модуля передачі

Для косозубих передач:

Напруження, що допускаються, при розрахунку на згинальну міцність для нереверсивної передачі попередньо визначають

(σ)

F

F

lim=

σ

lim=

σ

F

F

lim/2=650

/2=325

МПа

lim/2=650

/2=325

МПа

Відповідно до ГОСТ 9563 – 60[12:табл.2.4] приймаємо m' =2 мм .

Вибір матеріалу для зубчастих коліс, визначення напружень, що допускаються

Визначаємо наближені значення діаметрів вершин зубців шестірні і колеса, а також їхню ширину.Діаметри кіл вершин зубців відповідно шестірні і колеса для цилінд ричних передач попередньо визначають:

d'a1

=m'

( z1+2

),

( z1+2

),

d'a2=m'

( z2+2

),

( z2+2

),

z'1 =20,

z'2

=z'1 u=20

u=20 2,27=45,4.

2,27=45,4.

Ширину шестірні і колеса приймають з інтервалу для передач

b' =( 8…12 )m' .

Наближене значення діаметра вала

де Т – обертовий момент на валу, [Нмм];

( )кр

-

допустимі напруження при крученні.

Попередньо можна прийняти

)кр

-

допустимі напруження при крученні.

Попередньо можна прийняти

( )кр

=15…25МПа

)кр

=15…25МПа

Визначаємо наближені значення діаметрів вершин зубців шестірні і колеса, а також їхню ширину

Наближене значення діаметра вала шестірні

Визначаємо для шестірні

Отже, шестірню виконуємо з валом .

Визначаємо товщину заготовки для шестірні і колеса

Відповідно до табл. [7:табл. 2.2 стор. 11] для шестірні і колеса призначаємо сталь 45

Визначаємо міжвісьову відстань

Из стандартного ряда принимаем равное 2

Визначаємо основні розміри зубчастих коліс [7:табл.2.7, рис.2.3], у тому

числі

Приймаємо b1 =24мм, b2=20мм

Рисунок 3.4 – Основні розміри циліндричної передачі

Конструювання шестірні і колеса

Lm2=1,3 dB=1,3

dB=1,3 31,53=40,98мм,

31,53=40,98мм,

Lm3=1,3 84,49=109,83мм,

84,49=109,83мм,

Dm1=1,7 dB1=1,7

dB1=1,7 24,24=41,20

мм,

24,24=41,20

мм,

Dm2=1,7 dB2=1,7

dB2=1,7 31,53=53,60

мм,

31,53=53,60

мм,

Dm3=1,7 84,49=143,63

мм,

84,49=143,63

мм,

о=3 m=3

m=3 2=6

мм,

2=6

мм,

Dк1

=d

f1

-

2

f1

-

2 о=35-2

о=35-2 6=23мм,

6=23мм,

Dk2=85,8-2 6=73,8

мм,

6=73,8

мм,

D01

=0,5

(Dk1+dm1)=0,5

(Dk1+dm1)=0,5 (23+41,20)=32,1мм,

(23+41,20)=32,1мм,

D02=0,5 (73,8+53,60)=63,7 мм,

(73,8+53,60)=63,7 мм,

d01=0,25 (Dk-dm)=0,25

(Dk-dm)=0,25 (23-41,20)=-4,55 мм,

(23-41,20)=-4,55 мм,

d02=0,25 (73,8-53,6)=5,05 мм,

(73,8-53,6)=5,05 мм,

R =2…6 мм,

f =1…4 мм,

с1=b1 0,3=0,3

0,3=0,3 24=7,2

мм,

24=7,2

мм,

с2=0,3 20=6

мм.

20=6

мм.

Рисунок 3.5 – Конструювання вал-шестерні

Розрахунок другої ступені редуктора

Черв'ячні передачі розраховують на контактну і згинальну міцність.

Розрахунки проводять по зубцях черв'ячного колеса (виготовленими з бронзи або чавуну), що має меншу міцність, ніж сталеві витки черв'яка. Розрахунок на контактну міцність повинен забезпечити не тільки відсутність втомного руйнування (викришування) робочих поверхонь зубців, але і відсутність заїдання, що приводить до задирання робочих поверхонь.

Вихідними даними для розрахунку є:

– номінальний обертальний момент на валучерв'ячного колеса Tном3,

[Н*мм] (п.);

– частота обертання черв'яка n2, [хв-1];

– передаточне число u.

Вибір матеріалів для виготовлення черв'ячних коліс і черв'яків

Число зубців черв'ячного колеса

z2

=z1 u

.

u

.

Орієнтовне значення швидкості ковзання Vk [м/с] між зубцями

черв'ячного колеса і витками черв'яка

Призначаємо

матеріали для черв'яка

гартована сталь 45, для черв'ячного

колеса

БрА9ЖЗЛ

Визначення допустимих напружень матеріалу черв'ячних коліс

Допустимі напруження при розрахунку на контактну міцність

,

,

-умовне

допустиме напруження при розрахунку

на контактну міцність

-умовне

допустиме напруження при розрахунку

на контактну міцність

KHL – коефіцієнт довговічності

Принимаем

[7;табл

4.4 с28]

[7;табл

4.4 с28]

Проектний розрахунок черв'ячної передачі з умови забезпечення контактної міцності зубців колеса

Міжосьова відстань черв'ячної передачі, [мм]

Модуль зачеплення, [мм]

Приймаємо m=10 [7; табл 4.9 с30]

Визначення основних розмірів зачеплення

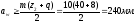

Рисунок 3.6 – Розміри зачіплення черв’ячної передачі

d3

=

q

m

=

8

m

=

8 10

= 80 мм,

10

= 80 мм,

d4

=

z

m

=

40

m

=

40 10

= 400 мм,

10

= 400 мм,

ha = m = 10 мм,

hf

=

1,2 m

=

1,2

m

=

1,2 10

= 12 мм,

10

= 12 мм,

h

=

2,2 m

=

2,2

m

=

2,2 10

= 22 мм,

10

= 22 мм,

da3

=

d1

+

2 ha

=

m

ha

=

m (q

+

2) = 10

(q

+

2) = 10 (8 + 2) = 100 мм,

(8 + 2) = 100 мм,

da4

=

m (z

(z 2

+ 2) = 10

2

+ 2) = 10 (40 + 2) = 420 мм,

(40 + 2) = 420 мм,

df3

=

m

(q

–

2,4) = 10

(q

–

2,4) = 10

(8 – 2,4) = 56мм,

(8 – 2,4) = 56мм,

df4

=

m ( z

( z 2

– 2,4) = 10

2

– 2,4) = 10 (40 – 2,4) = 376 мм,

(40 – 2,4) = 376 мм,

dam

=

da4

+

1,5

m

=

420 + 1,5

m

=

420 + 1,5

10

= 435 мм,

10

= 435 мм,

Уточнення швидкості ковзання

Значення швидкості ковзання, м/с

Перевірочний розрахунок зубців черв'ячного колеса на контактну міцність

Розрахунок полягає у визначенні фактичних контактних напружень і

порівнянні їх з допустимими

Перевірочний розрахунок зубців черв'ячного колеса на міцність при згині

Умова згинальної міцності

Ft2=2 Tном3/d4

=

2

Tном3/d4

=

2 2413

2413 10

10 /400

=

12065

H,

/400

=

12065

H,

=1.48

[7;табл 4.11, с32]

=1.48

[7;табл 4.11, с32]

МПа.

МПа.

Рисунок 3.7 – Конструювання черв’ячного колеса

Lm

= (1,0…1,5) dв

> b,

dв

> b,

Lm2

= 1,3 24,24

= 31,51

мм,

24,24

= 31,51

мм,

Lm3

= 1,3 31,53

= 40,98

мм,

31,53

= 40,98

мм,

Dm

= 1,7 dB,

dB,

dm2

= 1,7 24,24

= 41,20

мм,

24,24

= 41,20

мм,

dm3

= 1,7 31,53

= 53,60

мм,

31,53

= 53,60

мм,

o

= (2,5…4,0) m

= 3

m

= 3 2

= 6,

2

= 6,

K = (1…3) мм,

C=0,3 b,

b,

C1

= 0,3 134

= 40,2,

134

= 40,2,

C2

=

0,3 75

= 22,5,

75

= 22,5,

Dк = d f - 2o,

Dk3

=

56

-

2

6

=

44,

6

=

44,

Dk4

=

376

-

2

6

=

364,

6

=

364,

Do

= 0,5

(Dk

+ dm),

(Dk

+ dm),

D03

=

0,5

(44

+

41,20)

=

42,6,

(44

+

41,20)

=

42,6,

D04

=

0,5

(364

+

53,60)

=

208,

(364

+

53,60)

=

208,

Do

= 0,25 (Dk

- dm)

= 0,25

(Dk

- dm)

= 0,25 (280,4

– 139,4)

= 32,25.

(280,4

– 139,4)

= 32,25.

Таблиця 3.1 Характеристика зачіпленнь

|

№ п/п |

Параметр |

Ступень редуктора | |||

|

Перша |

Друга | ||||

|

ш |

к |

ч |

| ||

|

1 |

Передаточне число u |

2,27 |

20 | ||

|

2 |

Міжосьова відстань aw, мм |

80 |

240 | ||

|

3 |

Ділільний діаметр d, мм |

40 |

90,8 |

80 |

100 |

|

4 |

Діаметр виступов dа, мм |

44 |

94,8 |

100 |

20 |

|

5 |

Діаметр впадін df, мм |

35 |

85,8 |

56 |

76 |

|

6 |

Ширина венця bw, мм |

24 |

20 |

134 |

5 |

|

7 |

Окружна швидкість V, м/с |

|

3,76 | ||

|

8 |

Степень точності ГОСТ 1643 – 81 |

8 |

8 | ||

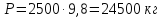

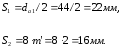

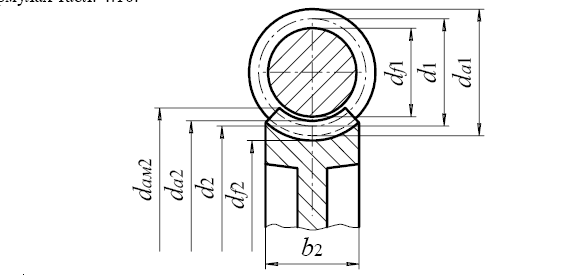

3.2 Розрахунок і конструювання верстатного пристосування, розрахунок зусилля закріплення і параметрів приводу

Під час обробки заготовки повинні займати задане положення відносно верстата і ріжучого інструменту. У серійному і масовому виробництві це в більшості випадків забезпечується шляхом установки (базування і закріплення) заготовок у верстатних пристосуваннях, а ріжучих інструментів - в допоміжних пристосуваннях. Додаток до заготовок необхідних сил закріплення дає можливість забезпечити постійність їх положення під час обробки.

Базуючими елементами технологічних пристосувань є основні і допоміжні опори. Основними опорами називають елементи пристосувань, які позбавляють заготівку всіх або деяких мір свободи, визначаючи її положення в просторі або в системі координат верстата. Тому вони в більшості випадків закріплені непорушно відносно технологічної системи. Допоміжні опори - окремі елементи або механізми, призначені для додання заготівки додатковій жорсткості або стійкості під час її обробки. При обробці даної деталі використовувалися основні і направляючі опори.

Загальні вимоги до базуючих елементів пристосувань обумовлені заданою точністю і зводяться до наступного:

- кількість і розташування настановних елементів повинні забезпечувати надійне базування заготівки, її стійкість і жорсткість при закріпленні. Для забезпечення стійкого положення заготівки в пристосуванні відстань між опорами приймають якомога більше;

- робочі поверхні настановних елементів не мають бути дуже великими (для зменшення впливу відхилень розмірів і форми базових поверхонь заготівки на точність базування);

- настановні опори не повинні погіршувати якість базових поверхонь заготівки, для чого слід збільшувати контактну поверхню, що протіворечит попередній вимозі. Тому прийняте рішення має бути оптимальним;

- робочі поверхні настановніх елементів не мають буті дуже великими (для зменшення впліву відхилень розмірів і формі базовіх поверхонь заготівки на точність базування); - настановні опорі не повінні погіршуваті якість базовіх поверхонь заготівки, для чого слід збільшуваті контактну поверхню, що протіворечит попередній вімозі. Тому прійняте рішення має буті оптімальнім;

На всіх операціях даного технологічного процесу використовуються спеціальні пристосування. Це викликано типом виробництва даної деталі, особливістю конструкції деталі і характером вживаного устаткування. Їх використання дозволяє максимально скоротити допоміжний час на установку заготовок, а також автоматизувати знімання і установку.

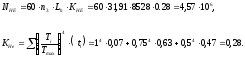

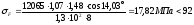

Зусилля закріплення визначаємо по формулі

де k = k0k1k2k3k4

k0 – коефіцієнт гарантированного запаса, приймаемо k0=1,5;

k1 –коефіцієнт возрастання сили різання слідовно затуплення інструмента. k1=1,2;

k2 – коефіцієнт що враховує нерівномірність сил різання пов'язаних із зміна величини пріпуська, k2=1;

k3 – коефіцієнт враховує зміну сили різання при переривистому різанні. K3=1;

k4 – коефіцієнт враховує непостійність зусиль закріплення, що розвиваються приводом. При використанні гідроциліндрів

k4=1,3;

k = 1,51,2111,3=2,34

Приймаємо k = 2,5.

Px, Py, Рz – сили різання, Н

Сила Рх=1211,1Н;

Ру=1077,4 Н;

Рz=2420,2 Н

f – коефіцієнт тертя заготівки, f=0,16

Зусилля на приводі визначається по формулі

W=Q/4

340

H7

340

H7 200

H7

200

H7 160

H7

160

H7 125

H7

125

H7

200

ВК 6 ГОСТ 9473-80

200

ВК 6 ГОСТ 9473-80

200

ВК 6 ГОСТ9473-80

200

ВК 6 ГОСТ9473-80

26

ВК8 ГОСТ 2092-77; Свердло

26

ВК8 ГОСТ 2092-77; Свердло

33

ВК8 ГОСТ 2092-77

33

ВК8 ГОСТ 2092-77

200

ВК6,

200

ВК6, 200

ВК6,

200

ВК6, 200

ВК6,

200

ВК6, 200

ВК6,

200

ВК6,