- •2 Технологічна підготовка проектних робіт

- •Де q – зусилля закріплення; н

- •4 Науково дослідницька робота

- •Економічна доцільність розробки та реалізації проекту гвс по виробництву деталі «Корпус редуктора»

- •Фінансовий план

- •План грошових надходжень і витрат

- •4.2.4 Баланс активів і пасивів

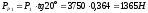

- •Визначення точки беззбитковості

- •Аналіз ефективності інвестиційного проекту

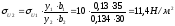

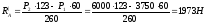

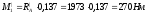

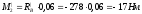

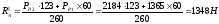

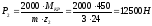

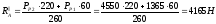

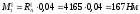

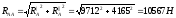

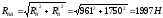

Де q – зусилля закріплення; н

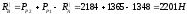

W=22756,8/4=5689,2Н

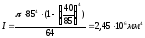

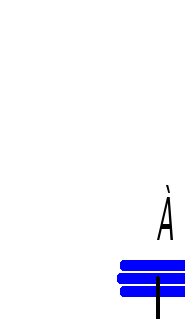

Знаючи зусилля на приводі, розрахуємо параметри гидроцилліндра, до яких відносяться діаметри циліндра і штока. Діаметр циліндра при подачі тиску в штокову порожнину

,

,

де Q –зусилля на привод, Н

р – тиск в гідросеті, р = 6,3 Мпа,

- КПД привода, = 0,95.

Приймаємо стандартний пневмоцилліндр з діаметром циліндра Dц станд = 40 мм

Діаметр штока визначається по наступній залежності:

dшт = 0,5Dц

Підставивши всі необхідні значення, отримуємо

dшт = 0,540 = 20 мм.

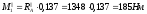

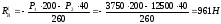

Визначаємо фактичні значення зусилля на приводі і зусилля заєрепленія

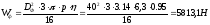

Конструкція і принцип роботи верстатного пристосування

Рисунок 3.8 – Конструкція затискного пристосування

Принцип роботи полягає в наступному. Деталь встановлюється на корпус пристосування 2. Базування деталі відбувається по настановних пальцях (зрізаному 9 і циліндровому 10). Після установки заготівки відбувається її закріплення, яке полягає в наступному. При подачі робочої рідини в штокову порожнину гідроциліндра поршень опускається вниз, який за рахунок з'єднання тягою тягне прихват. Прихват даного пристосування є спеціальним, оскільки на поверхні має гвинтову канавку, яка дозволяє йому повертатися на 90?. Це дає можливість при закріпленні і відкріпленні відповідно підводити і відводити прихват від поверхні деталі, по якій відбувається закріплення. Поворотний прихват має направляючу втулку 6, яка кріпиться гвинтами до корпусу пристосування. Ця втулка має складну форму, а також різьбовий отвір, в який встановлюється палець 5. Этот палец попадает в винтовую канавку и заставляет прихват поворачиваться.

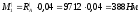

Розрахунок на міцність елементів пристосування

На міцність розраховуються найбільш навантажені елементи пристосувань. Виходячи з конструкції пристосування витікає, що найбільш навантаженим елементом є тяга (деталь позиції 7) в її перетині діаметром 8мм. При цьому тягу слід розрахувати на розтягування, а її різьблення на те, що зім'яло і на зріз.

Рисунок 3.9 – Розрахункова схема вантаження тяги і різьби

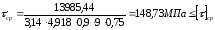

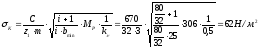

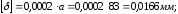

Зважаючи на що тяга випробовує деформації розтягування, визначимо діаметр тяги з умови міцності

де F - зусилля в тязі, Н; у нашому випадку F=w=5813,1h;

[]– допустима напруга матеріалу тяги на розтягування, МПа. Як матеріал тяги приймаємо сталь 40ХЛ ГОСТ 1050-88. Допустима напруга на розтягування: [р]=280 МПа;

Оскільки мінімальний діаметр тяги складає 8 мм умова міцності при розрахунку на розтягування виконується. Перевірка різьблення на зріз виробляється виходячи з умови

де, D1 – внутрішній діаметр різьбі винта, мм; D1 =4,918 мм.

К – коефіцієнт полноти різьби. Принимаем К=0,9.

Кт – коефіцієнт нерівномірності загрузки по виткам різьби. З урахуванням пластичних деформацій приймається равним 0,55…0,75. ПиймаємоКт=0,75.

Нг – длина вінчивання винта, мм; Нг=9мм

[]cp – допускаемые напряжения среза, мм. Для материала винта (сталь 45) при термообработке улучшение []cp =150МПа.

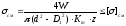

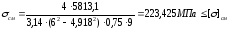

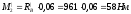

Перевірка різьблення тяги на те, що зім'яло виробляється виходячи з умови

де

d – зовнішній діаметр різьблення, мм d =6мм.

D1 – Внутрішній діаметр різьблення, мм D1 =4.918 мм

[]см – що допускається напруга того, що зім'яло матеріалу гвинта, МПа. []см =360Мпа.

Таким чином умови міцності при розрахунку різьблення на те, що зім'яло і на зріз виконуються.

3.3 Визначення конструкцій шпиндельного вузла та розрахунок коробки швидкостей свердлильно-фрезерного верстата

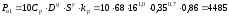

Вибір граничних режимів різання. Граничні значення швидкостей різання обираються на підставі довідкових даних [3, 9, 10].

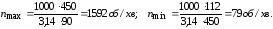

Швидкості різання при торцевому фрезеруванні обираємо по таблиці, [9]

Швидкості різання при свердлінні, розраховані на обробку одним інструментом із заданим періодом стійкості при нормальному його затупленні та роботі з охолодженням

Також необхідно враховувати нарізування різьби на даному верстаті. Швидкість різання при нарізуванні різьби мітчиком буде дорівнювати: Vmin = 3 – 4 м/хв.

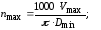

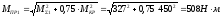

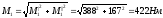

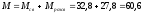

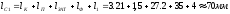

Визначення граничних частот обертання шпинделя. Знайдені по таблицях і зазначеним вище формулам граничні швидкості різання дозволяють визначити граничні частоти обертання шпинделя верстата. Вони визначаються по наступних формулах

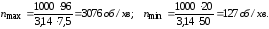

Для фрезеруванні

Для свердління

Для нарізування різьби мітчиком

З усіх вище розрахованих граничних частот обертання шпинделя верстата вибираємо максимальну й мінімальну частоти

nmax = 3076 об/хв;

nmin = 13,4 об/хв.

Отримані значення звіряємо зі стандартними значеннями по ОСТ Н11-1-72, після чого вибираються остаточно

nmax = 3150 об/хв;

nmin = 20 об/хв.

Вибір електродвигуна. При виборі нормативної потужності електродвигуна необхідно враховувати наступне:

режими при чорновій обробці tmax і Smax;

матеріал заготовки;

матеріал різального інструменту - сплав з найменшою стійкістю.

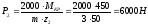

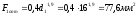

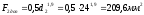

Потужність електродвигуна привода головного руху визначається по формулі [9]

де η

– ККД

ланцюга

головного руху,

що для даного верстата можно прийняти

η =0,7–0,85;

-коефіцієнт

перевантаження двигуна, що для

універсальних верстатів приблизно

дорівнює

-коефіцієнт

перевантаження двигуна, що для

універсальних верстатів приблизно

дорівнює

= 1,25;

= 1,25; – нормативна потужність електродвигуна

обирається потаблиці

[11]:

– нормативна потужність електродвигуна

обирається потаблиці

[11]:

при

фрезеруванні:

= 12,1 кВт;

= 12,1 кВт;

при

свердлінні:

= 8,3 кВт;

= 8,3 кВт;

при

розточуванні:

= 6,4 кВт.

= 6,4 кВт.

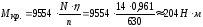

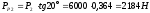

З вище перерахованих потужностей обираємо максимальну номінальну потужність. Отримані дані підставляємо у формулу (4.3)

Потужність електродвигуна проектованого привода доцільно зрівняти з потужністю електродвигунів, встановлених на сучасних верстатах даного типорозміру і що дозволяють забезпечити виконання основного обсягу робіт на верстаті.

Відповідно до [11] обираємо двигун 2ПН160LУХ4:

N = 14 (кВт); nн = 800 (об/хв); nmax = 4000 (об/хв).

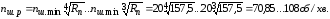

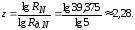

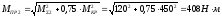

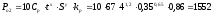

Визначення кількості щаблів коробки швидкостей. Вихідні дані

nш. max = 3150 об/хв;

nш. min = 20 об/хв.

Двигун 2ПН160LУХ4:

Nдв = 14 кВт;

nн= 800 об/хв;

nmax= 4000 об/хв.

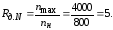

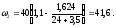

Необхідний діапазон регулювання частоти обертання привода [8]

Розрахункова частота обертання шпинделя

Приймаємо

при

при .

.

Діапазон регулювання (при постійній потужності) на шпинделі

Діапазон регулювання двигуна

Тому що Rд. N < RN, то необхідна коробка швидкостей.

Число щаблів коробки швидкостей визначаємо по формулі [8]

Округляючи отримане значення z у більшу сторону, приймаємо z=3.

Розглянемо можливість скорочення числа щаблів привода за рахунок виникнення розривів у характеристиках

У такий спосіб спростити привод не можливо, тому що в цьому випадку втрати потужності в розривах характеристики перевищать 20%. Тому варто прийняти z =3.

Розробка кінематичної схеми коробки швидкостей. Розроблена кінематична схема коробки швидкостей показана на рис. 4.7. Креслення коробки швидкостей представлено на листі ДП 12.7.05050301.43.50.100 СК.

Рисунок 3.10 – Кінематична схема коробки швидкостей

Побудова графіка частот обертання шпинделя. Побудуємо графік частот обертання шпинделя (рис. 4.8), виходячи з обґрунтування технічних характеристик верстата наведених раніше:

Рисунок 3.11 – Графік частот обертання шпинделя

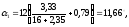

Розрахунок чисел зубців передач. З побудованого графіка частот обертання відомі величини передатних відносин, робимо розрахунок чисел зубців:

Між валами I і II

.

.

Між валами II і III

;

;

;

;  ;

; .

.

Між валами III і

;

;

;

;  ;

; ;

;

;

;

;

;  ;

; .

.

Між валами II і

;

;

;

;  .

.

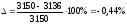

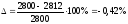

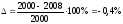

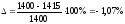

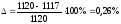

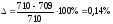

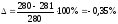

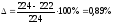

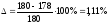

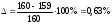

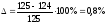

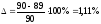

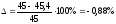

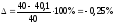

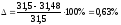

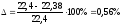

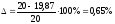

Робимо

перевірку відхилень

дійсних значень частот обертання

шпинделя

від табличних,

узятих

по нормалі H11 - 1. Відхилення

не повинне перевищувати величини

допуску на відхилення

(=

±10(

(=

±10( -

1) %.

-

1) %.

При φ = 1,12 маємо

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

;

;  .

.

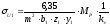

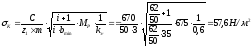

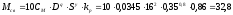

Розрахунок на міцність зубчастих передач.

Зубчасті передачі 32/80: m = 3 мм; b1 = 30 мм; b2 = 25 мм.

Номінальний крутний момент, що передається передачею[8]

.

.

Розрахунковий крутний момент

Мр

=

Мкр = 1,5

Мкр = 1,5

204 = 306Нм.

204 = 306Нм.

Розрахункове

число обертів:

Швидкість ковзання

.

.

Швидкісний

коефіцієнт:  .

.

Коефіцієнт

форми зуба:  для Z = 32;

для Z = 32; для Z = 80.

для Z = 80.

Коефіцієнт тиску: З = 670.

Напруга вигину:

;

;

;

;

.

.

Питомий тиск на робочих поверхнях зубців [12]

.

.

Для матеріалу - Сталь 40Х ГОСТ 4543-71 HRc 24..28 зубці HRc 45..50

;

;

.

.

Висновок: міцність зубчастої передачі задовільна.

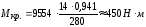

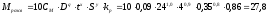

Зубчаста передача 24/88: m = 3 мм; b1 = 34 мм; b2 = 30 мм.

Зубчасті колеса з кутовою корекцією:

Z = 24 - зсув вихідного контуру x = 0,4648;

Z = 88 - зсув вихідного контуру x = 0,6.

Номінальний крутний момент, що передається передачею

.

.

Розрахунковий крутний момент

Мр

=

450 = 675Нм.

450 = 675Нм.

Розрахункове

число обертів:  .

.

Швидкість ковзання:

.

.

Швидкісний

коефіцієнт:  .

.

Коефіцієнт

форми зуба:  ;

; .

.

Коефіцієнт тиску: К = 670.

Напруга вигину

;

;

;

;

.

.

Питомий тиск на робочих поверхнях зубців

.

.

Для матеріалу - Сталь 40Х ГОСТ 4543-71 HRc 24..28 зубці HRc 45..50

;

;

.

.

Висновок: міцність зубчастої передачі задовільна.

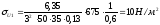

Зубчастих передач 50/62: m = 3 мм; b1 = 35 мм; b2 = 30 мм.

Номінальний крутний момент, що передається передачею

Розрахунковий крутний момент

Мр

=

450

= 675Нм.

450

= 675Нм.

Розрахункове

число обертів:  .

.

Швидкість ковзання

.

.

Швидкісний

коефіцієнт:  .

.

Коефіцієнт

форми зуба:  ;

; .

.

Коефіцієнт тиску: К = 670.

Напруга вигину

;

;

;

;

.

.

Питомий тиск на робочих поверхнях зубців

.

.

Для матеріалу - Сталь 40Х ГОСТ 4543-71 HRc 24..28 зубці HRc 45..50

;

;

.

.

Висновок: міцність зубчастої передачі задовільна.

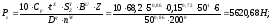

Розрахунок ремінної передачі (Ремінь Б-Б-1120Т ГОСТ1284 - 68).

-

діаметр малого шківа;

-

діаметр малого шківа;

-

діаметр великого шківа;

-

діаметр великого шківа;

-

кількість ременів (профіль “Б”);

-

кількість ременів (профіль “Б”);

-

площа поперечного перерізу ременя;

-

площа поперечного перерізу ременя;

-

міжосьова відстань;

-

міжосьова відстань;

-

довжина ременів.

-

довжина ременів.

Потрібна кількість ременів [1]

,

,

де N

– потужність, яку треба передати; No –

потужність, що передається одним ременем;

- коефіцієнти (при=175).

- коефіцієнти (при=175).

Визначаємо кількість ременів для різних режимів роботи (таблиця 4.1).

Таблиця 3.2 – Потрібна кількість ременів

|

Режим роботи |

Потужність, що передається і потрібна кількість ременів |

|

1 |

2 |

|

|

N = 6,7 кВт

|

|

|

N = 8,6 кВт

|

|

|

N = 13,3 кВт

|

|

|

N = 5,3 кВт

|

|

|

N = 2,7 кВт

|

|

|

N = 8,6 кВт

|

Висновок: для передачі номінальної потужності електродвигуна необхідна кількість ременів Z = 4.

Необхідний натяг одного ременя

,

,

де  - потужність, що передається ременєм;

- потужність, що передається ременєм; = 0,99;

= 0,99; = 0,8;

= 0,8;

–коефіцієнт,

що враховує швидкість ременя;

–коефіцієнт,

що враховує швидкість ременя;

= 84 – чисельний коефіцієнт;

= 84 – чисельний коефіцієнт; = 0,008 – для профілю “Б”.

= 0,008 – для профілю “Б”.

Для випадку навантаження – 5

.

.

Для випадку навантаження – 6

.

.

Розрахунок шпинделя на жорсткість. Розрахунок робиться для шпинделя на жорстких опорах.

Розрахункова схема являє собою консоль, тому що в передній опорі встановлений дворядний підшипник кочення. При розрахунку не враховується дія моменту, що защемляє підшипник передньої опори, що має кілька рядів тіл кочення.

Визначимо силу різання, що виникає при роботі зі споживанням максимальної потужності на різання при фрезеруванні стали фрезою зі сталі Р18 [3]. Значення Ср і показників ступенів узяті з [3]. Для фрези зі сталі Р18 діаметром 50 мм і числом зубців Z=6 при глибині різання t=5 мм маємо Sz=0,15 мм/зуб. Ширина фрезерування В=30 мм. Робочі оберти: n= 200 об/хв .

Для визначення середнього зовнішнього діаметра на консолі використовується залежність

,

,

де d - діаметр ділянки вала; l - довжина ділянки вала з одним діаметром.

.

.

Приймемо внутрішній діаметр d = 40мм.

Моменти інерції перетинів підраховуються для кільцевого перетину.

;

;

;

;

.

.

Прогин на кінці шпинделя й поворот у передній опорі визначається для варіанта схематизації у вигляді консолі рис. 4.9.

Рисунок 3.12 – Розрахункова схема

Проведемо розрахунок прогину і кута повороту кінця шпинделя.

Прогин

.

.

Кут повороту переднього кінця шпинделя

.

.

Найбільший припустимий прогин кінця шпинделя та припустимий поворот перетину шпинделя в передній опорі

.

.

Висновок: даний варіант шпинделя задовольняє вимогам жорсткості, тому що прогини та кути повороту його кінця не перевищують припустимих значень.

Розрахунок валів на міцність.

Вал II (1 варіант навантаження)

Рисунок 3.13 – Розрахункова схема вала

Зусилля, що діють на вал

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії окружних сил

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії радіальних сил:

;

;

;

;

;

;

.

.

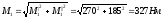

Сумарні опорні реакції

;

;

.

.

Сумарний згинальний момент у перетинах

;

;

.

.

Наведений момент у перетинах

;

;

.

.

Вал II (2 варіант навантаження)

Рисунок 3.14 – Розрахункова схема вала

Зусилля, що діють на вал[5]

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії окружних сил

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії радіальних сил

;

;

;

;

;

;

.

.

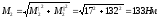

Сумарні опорні реакції

;

;

.

.

Сумарний згинальний момент у перетинах

;

;

.

.

Приведений момент у перетинах[5]

;

;

.

.

Другий варіант навантаження вала (має більші приведені моменти, тому розрахунок прогинів у перетинах робиться для другого варіанта навантаження.

Момент інерції перетину вала знаходимо по формулі

.

.

Прогин вала в перетині 1 - 1 і 2 - 2 у площині дії окружних сил

Прогин вала в перетині 1 – 1 і 2 – 2 у площині дії радіальних сил:

Сумарний прогин у перетинах

;

;

.

.

3.4 Проектування комбінованого свердла

Першим етапом проектування є аналіз форми, розмірів та точності отвіру, для обробки якого використовується комбінований інструмент. На цьому етапі визначається число ступенів комбінованого інструменту та розподіл припуску між ними.

Вибір інструментального матеріалу визначає в значній мірі ефективність роботи інструменту. На вибір марки інструментального матеріалу впливає фізико-механічні властивості матеріалу, що оброблюється, а також деякі характеристики інструменту й особливості його використання: технологічні властивості інструментальних матеріалів, жорсткість технологічної системи, режими різання, вимоги до точністі та шорсткісті заготівлі.

Комбіновані інструменти для обробки отворів можуть бути виготовлени із швидкоріжучої сталі, оснащені пластинками з твердого сплаву, мінералокераміки або багатограними непереточуванними пластинами.

Враховуючи те, що швидкості на кожній ступені інструменту різні, для врівноваження його стійкості кожну ступень доцільно оснащати матеріалом з різною стійкістю.

3.4.1 Розрахунок комбінованого свердла. Вихідні дані. Матеріал, що оброблюється СЧ 30. Інструментальний матеріал приймаю швидкоріжучу сталь ВК 8 ГОСТ 19266-79.

Рисунок 3.15 Геометричні параметри свердла

Рисунок 3.16 визначення ширини стрічки

Ширина стрічка [1, с. 19]

,

,

,

,

.

.

Висота стрічки [1, с. 19]

,

,

,

,

.

.

За

технологічними міркуваннями величина

не повинна бути меншою

не повинна бути меншою

0,1

мм. Недоцільно також, коли

мм.

мм.

3.4.2 Геометричні параметри ріжучої частини свердла. Головний кут в плані для свердл обирається в залежності від властивостеей матеріалу, що оброблюється. [1, с. 20]

,

,

,

,

.

.

Значенння заднього кута [1, с. 20]

Приймаю

Кут

нахилу

є

похідною величиною, яка утворюється

при заточці.

є

похідною величиною, яка утворюється

при заточці.

3.4.3 Стружечні канавки. Напрям гвинтової лінії стружечних канавок повинен співпадати з напрямом обертання шпінделя верстата.

Кут нахилу стружечной канавки залежить від властивостей матеріала, що оброблюється й визначається залежністю [1, с. 20]

Приймаю

Центральній

кут канавки

обирається в залежності від властивостей

матеріалу, що оброблюється. При обробці

чавуна приймають

обирається в залежності від властивостей

матеріалу, що оброблюється. При обробці

чавуна приймають .

.

Крок стружечной канавки [1, с. 20]

,

,

,

,

.

.

Ширина пера [1, с. 21]

;

;

;

;

.

.

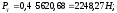

3.4.4 Визначення осьової сили та крутного моменту. Осьова сила свердління [5, с. 277]

Н,

Н,

.

[5,

с. 261,табл.1]

.

[5,

с. 261,табл.1]

Осьова сила розсвердлення [5, с. 277]

Н.

Н.

Сумарна осьова сила

Н.

Н.

Крутний момент свердління [5, с. 277]

Н·м.

Н·м.

Крутний момент розсвердлення

Н·м.

Н·м.

Сумарний крутний момент

Н·м.

Н·м.

Діаметр серцевини обираємо в залежності від діаметру свердла:

для 16 k=2,24 мм; 24 k=3,36 мм.

Діаметр серцевини збільшується до хвостовику. Це збільшення складає

1,4-1,8 мм на кожні 100 мм робочої частини свердла.

Визначення довжини свердла

Довжина першої ступені [1, с. 21]

.

.

де

-

довжина забірного конусу;

-

довжина забірного конусу;

-

глубина фаски;

-

глубина фаски;

-

запас на переточування свердла;

-

запас на переточування свердла;

-

довжина перебігу свердла в залежності

від його діаметру.

-

довжина перебігу свердла в залежності

від його діаметру.

Довжина другої ступені

.

.

де

-

глубина фаски;

-

глубина фаски;

-

запас на переточування свердла;

-

запас на переточування свердла;

-

довжина стружечної канавки неповної

глибини, що необхідна для виходу фрези.

-

довжина стружечної канавки неповної

глибини, що необхідна для виходу фрези.

Повна довжина свердла

.

.

Визначення площі поперечного перетину [1, с. 22]

,

,

,

,

,

,

.

.

3.4.3 Визначення сумарної критичної стискаючої сили

Н.

Н.

де

-коефіцієнт

осьового навантаження.

-коефіцієнт

осьового навантаження.

МПа

– узагальнений модуль пружності для

матеріалу свердла

МПа

– узагальнений модуль пружності для

матеріалу свердла

( сталь 40Х).

-

найменший з головних центральних

моментів інерції свердла.

-

найменший з головних центральних

моментів інерції свердла.

Виконуємо перевірку на стійкість:

;

;

де Кф =1 - коефіцієнт перемички свердла.

3.4.6 Розрахунок хвостовика свердла. Середній діаметр конічного хвостовика визначається залежністю [1, с. 23]

,

,

де

=0.1-

коефіцієнт тертя (сталь по сталі);

=0.1-

коефіцієнт тертя (сталь по сталі);

-

половина кута конуса Морзе;

-

половина кута конуса Морзе;

-

відхилення кута конуса.

-

відхилення кута конуса.

Максимальний діаметр конуса Морзе визначається залежністю [1, с. 24]

.

.

По максимальному діаметру визначаємо: конус Морзе 3-АТ7 ГОСТ 25557-82.

;

;

;

; ;

; .

.

;

;

;

; ;

; .

.

;

;

;

; ;

; .

.

;

;

;

; ;

; .

.

;

;

;

; ;

; .

.

;

;

;

; ;

; .

.