15. Устрій і принцип дії абсорберів.

В залежності від способу утворення поверхні контакту фаз абсорбери діляться на 4 групи:

1) плівкові, в яких поверхнею контакту є поверхня плівки рідини, що стікає по вертикальних стінках труб або листових матеріалів;

2) насад очні, в яких поверхнею контакту служить поверхня твердих тіл відповідної форми, по якій стікає рідина тонкою плівкою;

3)барбонтажні, в яких поверхнею контакту служить поверхня газових пухирів, що утворюються в рідині при пропусканні через неї газу;

4)розпилювальні, в яких поверхнею контакту є поверхня капель, що утворюються при розбризкуванні рідини.

Плівкові абсорбери

До цієї групи відносяться абсорбери трубчаті і з плоскопаралельною насадкою. Трубчатий абсорбер має вигляд кожухотрубчатого теплообмінника.

Рідина

подається на верхню трубну решітку,

переливається через верхній зріз труб

і стікає по внутрішній поверхні тонкою

плівкою. Газ подається під нижню трубну

решітку і рухається в трубах протитоком

рідині.

Рідина

подається на верхню трубну решітку,

переливається через верхній зріз труб

і стікає по внутрішній поверхні тонкою

плівкою. Газ подається під нижню трубну

решітку і рухається в трубах протитоком

рідині.

Недоліком цих абсорберів є складність конструкції і значна металоємність. Вони використовуються для абсорбції газів, розчинення яких в рідині супроводжується виділенням значної кількості тепла. Для відводу його в міжтрубний простір подається охолоджувальна рідина.

Абсорбери з плоскопаралельною насадкою.

Це

вертикальні колони, в яких підвищені

листи із металу, пластмаси або тканини,

по яких стікає плівка рідини.

Це

вертикальні колони, в яких підвищені

листи із металу, пластмаси або тканини,

по яких стікає плівка рідини.

Із-за низької інтенсивності масообміну ці абсорбери не знайшли широкого застосування.

Насадочні абсорбери.

Це вертикальні колони, заповнені твердими тілами – насадкою, яка зрощується зверху рідиною, а газ рухається знизу вверх в проміжках між елементами насадки. Для рівномірного розподілу рідини і газу в поперечному перерізі апарату насадка укладається на якорні грати і балки окремими шарами(секціями) висотою 2-3м, між якими розміщуються перерозподільні устрої.

В якості насад очних матеріалів використовується дерев’яні рейки, металеві листи, спіралі, стружки, керамічні кільця, пластмасові шари, куски коксу або гравію. Для забезпечення ефективної роботи абсорберів насад очні матеріали повинні мати відповідні характеристики:

- велику поверхню в одиниці

об’єму(питому поверхню)

![]() ,

,![]() ;

;

- значний вільний простір між елементами насадки(відносний вільний простір).

![]() ,

,![]() ;

;

- хорошу змочуваність рідиною;

- велику механічну міцність;

- достатню хімічну і термічну стійкість;

- малу питому вагу;

- низьку вартість.

Насад очні абсорбери одержали найбільш широке застосування в промисловості завдяки значній ефективності, простоті устрою, низькому гідравлічному опору. Недоліками їх є складність відведення теплоти розчинення газів, а також різке зниження ефективності при малих щільностях зрощення і наявності в газі або рідині речовин, здатних осаджуватись на поверхні насадки. В останніх випадках використовують абсорбери з плаваючою насадкою – легкими пластмасовими кулями, що переходять в зважений стан під дією газового потоку.

Ефективність насад очних

абсорберів і гідравлічний опір їх

залежить від гідродинамічного режиму

руху насадки залежить від швидкості

газу. В логарифмічних координатах

![]() ця залежність виражається прямою

1(дивись рисунок). В зрошуваній насадці

ця залежність більш складна і виражається

кривою 2.

ця залежність виражається прямою

1(дивись рисунок). В зрошуваній насадці

ця залежність більш складна і виражається

кривою 2.

На цій кривій можна виділити декілька відрізків.

Відрізок

ОА відповідає плівковому

режиму, при якому рідина

стікає по поверхні насадки тонкою

ламінарною плівкою. Цей режим має місце

при малих швидкостях газу. Інтенсивність

масопереносу при цьому незначна.

Відрізок

ОА відповідає плівковому

режиму, при якому рідина

стікає по поверхні насадки тонкою

ламінарною плівкою. Цей режим має місце

при малих швидкостях газу. Інтенсивність

масопереносу при цьому незначна.

Відрізок АВ відповідає режиму підвисання. В т.А сили тертя між газом і рідиною зростають настільки, що швидкість стікання рідини зменшується, а товщина плівки рідини збільшується. При цьому режим руху рідини і газу становиться турбулентним, завдяки чому швидкість масопереносу зростає. Точка А називається точкою початку підвисання рідини.

Відрізок ВС відповідає режиму емульгування. Цей режим наступає при подальшому збільшенні швидкості газу внаслідок такого накопичення рідини, при якому вона заповнює весь вільний простір насадки і становиться безперервно(суцільною) фазою, а газ барботує через неї у вигляді пухирів, тобто становиться дисперсною фазою. Це явище називається інверсією фаз.

Газорідинна емульсія(піна), що утворюється при цьому, має велику питому поверхню контакту фаз, завдяки чому процес масопереносу різко інтенсифікується. Одночасно з цим різко зростає гідравлічний опір абсорбера.

Експлуатація абсорберів в режимах підвисання або емульгування виправдана, якщо збільшення гідравлічного опору не впливає суттєво на витрати електроенергії, наприклад при проведенні процесу під високим тиском(10ат і більше). В умовах роботи абсорберів в цехах уловлювання хімічних продуктів коксування ці режими є неприйнятними із-за обмеженого напору газодувок.

Точка В називається точкою інверсії фаз або точкою інверсії фаз або точкою емульгування, а швидкість газу, що їй відповідає, називається швидкістю ‘захлебування’.

Швидкість підвисання і захлебування залежать від характеристик насадки, властивостей газу і рідини, питомої витрати рідини. Їх величина визначається за допомогою емпіричних рівнянь, наведених в довідниках.

Барботажні абсорбери.

До цієї групи відносяться тарілчасті абсорбери, що являють собою вертикальні колони, в середині яких розміщені з відповідним інтервалом горизонтальні перегородки з отворами для проходу газу і рідини(тарілки). На кожній підтримується шар рідини, через який проходять газ у вигляді дрібних бульбашок.

В залежності від способу переливання рідини з однієї тарілки на іншу їх ділять на дві групи:

- тарілки зі спеціальними устроями для переливання рідини;

- тарілки провальні, з яких рідина переливається на нижче розташовані через всі отвори, по яких газ проходить знизу.

Для переливання рідини застосовуються трубки малого діаметру, розташовані вздовж стінок абсорберу, і трубки більшого діаметру, розташовані в центрі тарілок(дивись рисунок). При цьому рідина на тарілках рухається від центру до периферії або в зворотньому напрямку(радіальний перелив). Недоліком радіального переливу є значний градієнт товщини шару рідини навколо центральних труб і, як наслідок, нерівномірний розподіл газу по поверхні тарілок.

Цього недоліку позбавлені тарілки з переливними устроями у вигляді сегментних карманів, розташованих на протилежних кінцях діаметру тарілок(діаметральний перелив). Завдяки малій швидкості руху значно менший, а розподіл газу по поверхні тарілок більш рівномірний.

До тарілок з переливними устроями відносяться сітчасті, ковпачкові, клапанні і пластинчасті. Ситчаті тарілки виготовляються із металевих листів з рівномірно розміщеними по поверхні отворами ø 3-6мм,

Радіальний перелив Діаметральний перелив

Призначеними для проходу газу знизу. Для запобігання провалу рідини через ці отвори газ повинен рухатись з відповідною швидкістю.

Перевагами ситчатих тарілок є простота устрою, легкість монтажу і ремонту, низький гідравлічний опір, висока ефективність. До їх недоліків відносяться велика чутливість до забруднень газу і рідини, що приводять до забивання отворів, і нестабільна робота при коливаннях тиску газу, що супроводжується провалом рідини через отвори.

В ковпачкових тарілках газ входить в шар рідини через короткі патрубки, накриті ковпачками з прорізями внизу для диспергування газу.

Перевагами

ковпачкових тарілок є стабільна робота

при коливаннях витрат газу і наявність

в ньому забруднень, а недоліками –

складність конструкції, велика

металоємкість, значний гідравлічний

опір.

Перевагами

ковпачкових тарілок є стабільна робота

при коливаннях витрат газу і наявність

в ньому забруднень, а недоліками –

складність конструкції, велика

металоємкість, значний гідравлічний

опір.

В клапанних тарілках газ входить в шар рідини через отвори ø35-40мм, прикриті зверху клапанами у вигляді дисків ø45-50мм. При відсутності потоку газу клапани перекривають отвори і рідина не провалюється через них. В робочому режимі клапани піднімаються під тиском газу на відповідну висоту і газ проходить через утворений зазор в шар рідини. Висота піднімання клапанів пропорційна витраті газу, тому гідравлічний опір тарілок мало залежить від навантаження абсорбера по газу.

Застосовується також тарілки з клапанами прямокутної форми, які під дією тиску газу відкривається з однієї сторони і спрямовують потік газу в сторону переливної перегородки для рідини, завдяки чому швидкість руху рідини вздовж тарілки зростає, а градієнт товщини шару рідини зменшується.

Перевагами клапанних тарілок є стабільна робота і висока ефективність при значних коливаннях витрат газу. Недоліком їх є злипання при наявності в газі або рідини смолистих речовин, підвищений гідравлічний опір, обумовлений вагою клапанів.

Ефективність тарілок з переливними устроями для рідини залежить від гідродинамічного режиму їх роботи. В залежності від швидкості газу він можу бути пузирковим, пінним або струминний.

Пузирковий режим має місце при малих швидкостях газу, коли останній рухається через шар рідини у вигляді окремих пузирів. Поверхність контакту фаз при цьому незначна і інтенсивність масообміну низька.

Пінний режим настає при збільшенні швидкості газу до значення, при якому окремі пузирі газу зливаються в суцільний струмінь, який на деякій висоті над тарілкою розривається на множину пузирьків з утворенням газорідинної суміші-піни. Завдяки великій поверхні контакту фаз інтенсивності масообміну різко зростає.

Струминний режим настає при подальшому збільшенні швидкості газу, коли довжина струмин збільшується і вони проходять через шар рідини, не розпадаючись на множину пузирьків. При цьому поверхня контакту фаз і інтенсивність масообміну різко зменшується.

Верхній і нижній пороги існування пінного режиму визначається за допомогою емпіричних рівнянь, наведених в довідниках.

До тарілок з переливними устроями для рідини відносяться також пластинчасті тарілки, що зібрані із множини пластин, установлених з відповідними інтервалами і нахилом в напрямку руху рідини. Газ проходить знизу через щілини між пластинами зі швидкістю 20-30м/с, завдяки чому відбувається розбризкування їх до переливної перегородки. На відміну від сітчастих, ковпачкових і клапанних тарілок рідина на пластинчастих тарілках становиться дисперсною фазою, а газ суцільною. Такий гідродинамічний режим називається капельним.

Перевагами

пластинчастих тарілок є простота

конструкції, мала металоємність, низький

гідравлічний опір, великі допустимі

загрузки по газу і рідині.

Перевагами

пластинчастих тарілок є простота

конструкції, мала металоємність, низький

гідравлічний опір, великі допустимі

загрузки по газу і рідині.

Недоліком цих тарілок є низька ефективність при малих загрузках по ридині.

Провальні тарілки, в яких газ і рідина проходять через одні і тіж отвори, діляться по конструктивних ознакам на дірчасті, гратчасті, трубчасті.

Дірчасті тарілки – це металеві листи з отворами ø5-10мм, площа яких становить 15-25% від загальної площі тарілки.

В гратчастіх тарілках отвори мають форму щілин шириною 4-8мм, розташованих з шагом 25-30мм.

Трубчасті тарілки виготовлені із труб ø25-30мм, розміщених паралельно з зазорами 4-6мм. Останні застосовуються при абсорбції газів, що супроводжується виділенням значної кількості тепла, для відведення якого в труби подається хладоагент.

Гідродинамічні

режими роботи провальних

тарілок показані на графіку

![]() .

.

Відрізок

ОА відповідає режиму

провалу рідини при

малих швидкостях газу;

Відрізок

ОА відповідає режиму

провалу рідини при

малих швидкостях газу;

АВ – накопичення рідини на тарілках;

ВС – режим барботажа газу через шар рідини;

CD – режим захлебування, визнаний різким накопиченням на тарілках.

Величини нижнього с верхнього порогів існування режиму барботажа визначаються по емпіричним рівнянням.

Перевагами провальних тарілок є простота конструкції, мала металоємність, низький гідравлічний опір.

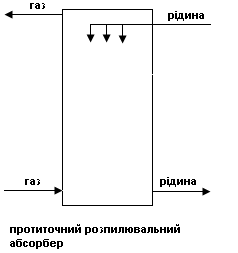

Розпилювальні абсорбери.

В залежності від способу розпилювання рідини і взаємного напряму руху фаз ці абсорбери діляться на дві групи:

- протиточні скрубери, в яких рідина розбризкується зверху форсунками і рухається вниз у вигляді крапель, а газ подається знизу і відводиться зверху;

- прямоточні скрубери Вентурі, в яких розпилювання рідини відбувається за рахунок кінетичної енергії газу, яких рухається через горловину зі швидкістю 30-50м/с.

Абсорбери протиточні мають низьку ефективність із-зі малої відносної швидкості фаз(1-1,5м/с), нерівномірного розподілу рідини по перерізу, коалесценції крапель по мірі їх падіння.

В прямоточних скруберах Вентурі, досягається висока інтенсивність масообміну завдяки тонкому розпилюванні рідини і турбулентному режиму руху фаз. Але ступінь абсорбції в таких апаратах недостатня із-за прямоточного руху газу і рідини. Їх недоліками є великий гідравлічний опір і значні витрати електроенергії.