РЕЗЮМЕ

Пояснювальна записка до дипломної роботи: 52 с., 1 рис.,6табл.,1додатки,11джерел.

Об’єкт дослідження – секційна піч трубопрокатного цеху №4 ВАТ "НТЗ Iнтерпайп".

Мета роботи – дослідження роботи секційної печі.

Метод дослідження – математичне моделювання теплової роботи секційної печі у програмному середовищі SC−4 та розрахунки нагріву металу при заданих технологічних та конструктивних параметрах з використанням вищезгаданої комп’ютерної програми.

Розроблено математичну модель секційної печі ТПЦ №4 ВАТ "НТЗ Iнтерпайп", яка дозволяє розраховувати температурне поле металу, що нагрівається у кожній зоні печі й наприкінці нагріву, а також витрату палива по зонах печі й у печі в цілому при заданих параметрах.

Розроблені алгоритм розрахунку нагріву труб та програма повірочного розрахунку нагріву труб в секційній печі ТПЦ №4..

СЕКЦІЙНА ПІЧ, МАТЕМАТИЧНА МОДЕЛЬ, ПОВІРОЧНИЙ РОЗРАХУНОК, ТЕХНОЛОГІЧНИЙ ПАРАМЕТР, ПИТОМА ВИТРАТА ПАЛИВА

ЗМІСТ

стор.

ВСТУП…………………………………………………………………..…………7

1 АНАЛІТИЧНА ЧАСТИНА…………………………………………...…….….8

1.1 Характеристика об’єкта дослідження…………..…………………….......8

1.1.1 Загальна характеристика секційних печей………........…..………....8

1.1.2 Характеристика секційної печі №2 ТПЦ №4……….…................10

1.2 Обґрунтування вибору методу математичного моделювання….……..12

2 ОСНОВНА ЧАСТИНА…………………………………………………..........17

2.1 Розрахунок горіння палива………….…….……………………………..17

2.2 Розрахунок теплообміну в робочому просторі секційної печі…..........19

2.3 Розрахунок нагріву металу ………………….………………...………..21

2.4 Алгоритм розрахунку теплового балансу і визначення витрати палива по зонах печі………………………………………………………………..........35

3 ОХОРОНА ПРАЦІ…………………………………………………………….38

3.1 Аналіз умов праці на ділянці секційної печі…………………...…........38

3.2 Виробнича санітарія та гігієна праці………………………......………...42

3.3 Техніка безпеки………………………………………………..….............43

3.4 Пожежна профілактика ………………………………………..…...........45

ВИСНОВОК…………………………………………………………………..….47

ПЕРЕЛІК ПОСИЛАНЬ………………………………………………………..…48

Додаток А………………………………………………………………………..49

ВСТУП

Наша країна займає одне з перших місць по витраті палива в металургії, тому проблема раціонального використання природного газу дуже актуальна.

Робота металургійної галузі в умовах ринкової конкуренції вимагає зниження енерговитрат при виробництві продукції. Основний напрямок економії палива - це утилізація теплоти .

Технічні можливості печі визначаються сукупністю її конструктивних і теплотехнічних характеристик, при роботі печі ці характеристики є наперед заданими, тому поліпшення показників роботи діючих печей може досягатися головним чином шляхом вдосконалення процесу управління їх тепловим режимом.

Для кінцевого вибору методу покращення показників роботи діючих печей, створюється математична модель процесу нагріву.

1 Аналітична частина

1.1 Характеристика об’єкта дослідження

В якості об’єкта дослідження обраний участок нагріву заготовок трубопрокатного цеха №4 ПАТ «Інтерпайп НТЗ». Нагрів заготовок відбувається в секційній печі.

1.1.1 Загальна характеристика секційних печей.

Секційна піч - прохідна піч для швидкісного нагріву перед прокаткою круглих заготовок довжиною від 3 метрів і діаметром до 200 мм і для термообробки довгих труб. Піч може бути використана і для підігріву полураската в лінії прокатного стана.

Піч складається з великого числа нагрівальних секцій з розташованими між ними (в тамбурах) водоохолоджуваними роликами. Ролики встановлюються під кутом до напрямку руху виробу, що забезпечує його обертання і рівномірний нагрів. Швидкісний нагрів забезпечується в результаті інтенсивного теплообміну при високій температурі печі. Приклад конструкції секційної печі наведено на рисунку 1.1.

Особливість даної конструкції - розташування рекуператорів під піччю. Піч по довжині має кілька зон нагріву, по 4-6 секцій на зону. Кожна зона з'єднана димоходами зі своїм рекуператором. Всього в печі може бути будь-яка кількість секцій від 1 до 20-40 штук. Довжина однієї секції становить 1-1,5 метра, довжина тамбура - 0,4-0,6 м.

1-водоохолоджуваний ролик; 2 тамбур; 3-каркас; 4- пальник; 5- заготовки; 6-повітро - і газопроводи; 7- рекуператор; 8-збірний димовий канал; 9-отвір для термопари

Рисунок 1.1- Схема секційної печі.

Піч працює наступним чином. Заготовка подається рольгангом до першої секції і входить в неї консольно до контакту з роликами в тамбурі між 1-ю і 2-ю секціями. Тому, щоб заготовка завжди мала опору на ролики, вона повинна бути достатньої довжини (бажано не менше трьох відстаней між осями роликів). Проходячи послідовно з однією і тією ж швидкістю по всіх зонах, нагріта заготовка видається на рольганг прокатного стану. Іноді в останній зоні печі заготовка рухається з більш високою швидкістю.

Продукти горіння (дим) утворюються при спалюванні газу в двопровідних факельних пальниках. Пальники (зазвичай від 2 до 6 штук) розташовані в протилежних стінках робочої камери в різних рівнях для забезпечення віхреобразного циркулюючого руху диму навколо нагрітої заготовки. Такий рух диму сприяє збільшенню конвективної складової теплового потоку на метал, хоча промениста складова відіграє надважливу роль, а також підвищує рівномірність нагріву металу. Температура в секції (зоні) можедосягати 1450÷1500 °С. Відпрацьований дим виходить із секції у відносно холодний тамбур, а звідти вниз в димохід. Вертикальні димоходи від 3-5 тамбурів об'єднуються в один канал, в якому стоїть металевий радіаційно-конвективний рекуператор для підігріву повітря до 350-400 °C. Для виключення перепалу трубок металевого рекуператора дим перед рекуператором необхідно охолоджувати холодним вентиляторним повітрям до 800-900 °С. Деяка кількість холодного повітря засмоктується в дим через щілини між тамбуром і примикають до нього секціями. Після рекуператора дим іде до димової труби по димовому борову. Нагрівання заготовок в секційной печі проходить у 2-3 рази швидше у порівнянні з нагріванням в інших методичних печах і обмежений, головним чином, температурними напруженнями, що виникають у процесі нагрівання заготовок. Очікуваного у зв'язку з цим різкого зменшення утворення окалини не відбувається. Справа в тому, що поверхня заготовок більше часу перебуває при високих температурах (1050-1250 °С) порівняно з тим, що є в інших методичних печах. Вигар металу, що нагрівається в секційних печах перед прокаткою, становить 0,7-1,5 %. Питома витрата палива в секційних печах висока і становить 85-140 кг у.п./т металу за рахунок високої температури диму, що відходить і слабкій утилізації його фізичної теплоти. Це проявляється у низькій температурі підігріву повітря в рекуператорі[1].

1.1.2 Характеристика секційної печі № 2 ТПЦ №4

Секційна піч швидкісного нагріву з роликовим подом призначена для нагрівання труб під відпуск.

Розмір труб, що нагріваються:

- зовнішній діаметр - 139 - 377 мм;

- товщина стінки - 6 - 24 мм;

- довжина - 5 - 13 м.

Продуктивність печі - 11 - 22 т/год.

По тепловому режиму піч розділена на 4 зони (по 5 секцій, в кожній зоні). Піч складається з 20 секцій.

Основні розміри робочого простору печі:

- загальна довжина печі по кладці - 41,7 м;

- довжина секції - 1,62 м;

- внутрішнійдіаметр - 0,928 м;

- об'єм печі - 37,9 м3.

Вогнетривка кладка секцій печі виконана: хромомагнезитовою цеглою товщиною - 0,116 м, потім шар шамотної цегли - 0,116 м, ізоляція шамотом легковаговим - 0,116 м, діатомовою цеглою - 0,116 м і азбестом - 0,01м.

Піч опалюється природним газом за допомогою двопровідних пальників низького тиску типу РНП-8 (I - III зона) продуктивністю 80 - 150 м3/год (750 -1400 кВт) та РНП-6 (IV зона) продуктивністю 40 - 80 м3/год

(375 -750 кВт). У кожній секції встановлено по 2 пальника, всього 40 пальників на піч. Пальники в секції розташовані в шаховому порядку. Повітря на горіння подається за допомогою двох паралельно встановлених вентиляторів типу ВМ-50/1000-16 (один з яких резервний) продуктивністю50000м3/год, напором Н=1050 мм вод.ст. (10,3 кПа).

Повітря підігрівається в трубчастих металевих рекуператорах, встановлених по одному на кожну зону. Труби теплообмінника виконані з жаротривкоїсталі - Х25Т. Поверхня нагріву одного рекуператора - 80 м2. Продукти горіння збираються через тамбури в спільний димохід печі кожної зони і видаляються через 2 металеві труби висотою - 30 м.

У кожній димовій трубі встановлений газоаналізатор «OXITEC» визначає вміст О2 у відхідних продуктах горіння. Просування труб в печі здійснюється за допомогою пічного рольганга, що складається з 21 ролика.

Ролики

розташовані в тамбурах між секціями.

Відстань між осями сусідніх секцій -

2,11 м. Обертання труб при нагріванні

досягається розташуванням осей роликів

під кутом 80![]() до поперечної осі печі. Привід роликіві

ндивідуальний.

до поперечної осі печі. Привід роликіві

ндивідуальний.

1.2 Обґрунтування вибору методу математичного моделювання

Дослідження теплотехнічних агрегатів може робитися різними способами:

а) експериментом на діючому об'єкті;

б) експериментом на фізичній моделі об'єкту;

в) чисельним експериментом з використанням математичної моделі об'єкту.

Труднощі при фізичному моделюванні полягають в коректному перенесенні результатів з фізичної моделі на об'єкт, особливо у разі "холодного" моделювання високотемпературних агрегатів.

Математичною моделлю називається сукупність математичних об'єктів і зв'язків між ними, що відбивають найважливіші властивості, даного об'єкту або процесу. Процес розробки математичної моделі з подальшим її використанням називається математичним моделюванням.

Існують різні підходи до математичного опису процесів що протікають в печах. Зазвичай модель складається з двох частин:

а) зовнішня задача (теплообмін в газовому об'ємі з поверхнями, що оточують його).

б) внутрішня задача (поширення теплоти усередині виробу, що нагрівається).

Рішення цих двох задач може бути виконане або аналітичним, або чисельним, або чисельно-аналітичним методами.

Аналітичні методи ґрунтовані на використанні апарату математичної фізики. Вони дозволяють отримати точне рішення задачі, що є їх основною перевагою. Аналітичні рішення дозволяють визначити температури в тілі у будь-який момент часу явним чином (по формулах). Недоліком цих методів є їх застосовність лише для досить простих задач, а також складність отримуваних рішень, зазвичай у вигляді нескінченних рядів різних функцій.

Аналітичне рішення задач нагріву матеріалів ускладнюється при зміні ïх теплофізичних властивостей або граничних умов при зовнішньому теплообміні, внаслідок чого завдання стає нелінійним. Такі завдання вирішують за допомогою наближених інженерних методів розрахунку, чисельних і чисельно-аналітичних методів (ЧАМ). ЧАМ, як і чисельні методи, вимагають використання ЕОМ, але об'єм підготовленої роботи і обчислення при цьому, як правило, менше.

Чисельні методи - це методи наближеного або точного рішення прикладних завдань, ґрунтовані на побудові кінцевої послідовності дій над кінцевою безліччю чисел. Чисельні методи є найбільш універсальними, але через великий об'єм обчислень вимагають, як правило, використання обчислювальної техніки, а їх рішення залежить від особливостей вживаних алгоритмів і від здібностей ЕОМ.

Метод кінцевих різниць базується на рішенні початкового рівняння теплопровідності за заданих граничних умов. Його переваги полягають в простоті і наочності при переході від диференціальних рівнянь до їх аналога алгебри.

Оскільки

в інтервалі при

![]() чисельно-аналітічне рішення переходить

в точне аналітичне рішення, то точність

розрахунку підвищується із зменшенням

інтервалу часу. Можна задати будь-яку

точність і досягти її вибором ΔFo. При

цьому збільшується кількість інтервалів,

що ускладнює розрахунок. Але бувають

випадки, коли можна обійтися простішим

методом розрахунку, який дістав назву

інженерного або метод теплової діаграми

чисельно-аналітічне рішення переходить

в точне аналітичне рішення, то точність

розрахунку підвищується із зменшенням

інтервалу часу. Можна задати будь-яку

точність і досягти її вибором ΔFo. При

цьому збільшується кількість інтервалів,

що ускладнює розрахунок. Але бувають

випадки, коли можна обійтися простішим

методом розрахунку, який дістав назву

інженерного або метод теплової діаграми

Й.Д. Семікіна.У основу цього методу покладено складання теплового балансу для оброблюваного тіла. При цьому визначають загальну тривалість нагріву як частку від ділення зміни ентальпії матеріалу на середню щільність теплового потоку, і динаміку зміни среднемассової температури – як функцію часу. У цьому методі для області регулярного режиму виходять з відомого розподілу температур по перетину тіла. Результати рішення представляють у вигляді температурних і теплових діаграм. Основним недоліком методу являється не можливість його використання в інерційному періоді нагріву та охолодження.

У нашому випадку найбільш доцільним для розрахунку задачі є застосування наближеного аналітичного методу, заснований на використанні аналітичного рішення задачі нагріву циліндра за граничних умов II роду.

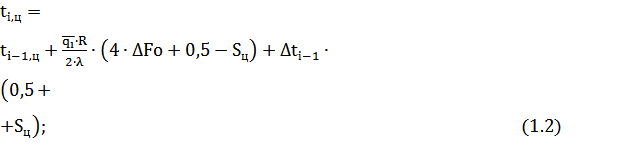

Якщо весь процес нагріву розбити на інтервали тривалістю Δτ і записати аналітичне рішення для кожного такого інтервалу з урахуванням перепаду температури, що утворився по перетину, то отримаємо вираження для визначення температурного поля тіла в кінці і-го інтервалу часу.

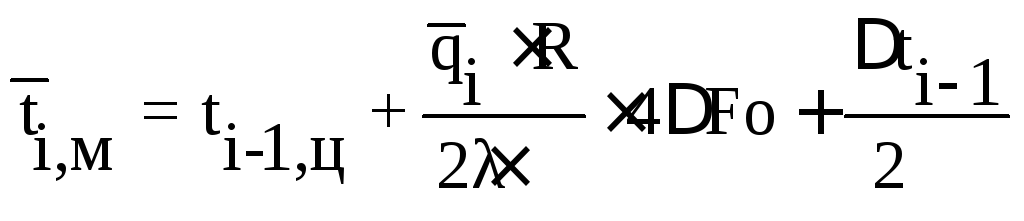

При

розрахунках температурного режиму

роботи печей досить знати значення

температури поверхні

![]() ,

центру

,

центру

![]() і середньомасової

і середньомасової![]() температури. Ця обставина полегшує

розрахунок нагріву в порівнянні з

чисельними методами. Для вказаних

температур циліндра в кінці і-го

інтервалу аналітичне рішення за граничних

умов II роду і параболічного початкового

розподілу температур буде виглядати

так [2]:

температури. Ця обставина полегшує

розрахунок нагріву в порівнянні з

чисельними методами. Для вказаних

температур циліндра в кінці і-го

інтервалу аналітичне рішення за граничних

умов II роду і параболічного початкового

розподілу температур буде виглядати

так [2]:

– температура поверхні

![]() ;

(1.1)

;

(1.1)

де qі- щільності теплового потоку, Вт/м2;

R - розрахунковий розмір циліндру, що нагрівається, м;

λм- теплопровідність сталі, Вт/(м![]() К);

К);

Fo - число Фур'є;

-температура центра

–середньомасова температура

,

(1.3)

,

(1.3)

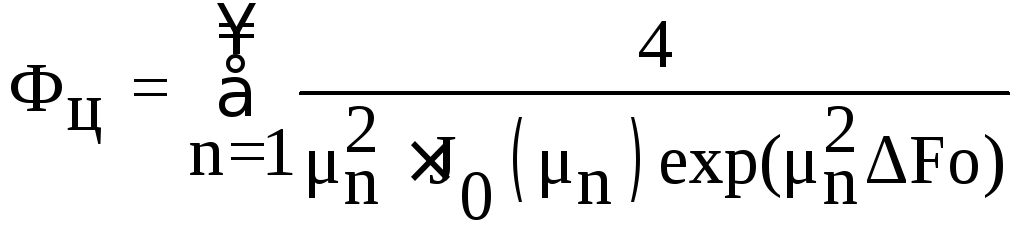

де

![]() суми членів ряду для поверхні та центра

знаходяться по формулам

суми членів ряду для поверхні та центра

знаходяться по формулам

![]()

![]() ;

(1.4)

;

(1.4)

![]()

.

(1.5)

.

(1.5)

Складність

розрахунку полягає у визначенні суми

членів ряду для поверхні ![]() і центру

і центру![]() циліндра. Це пов'язано з тим, що

ми не знаємо скільки членів ряду необхідно

узяти для виконання розрахунків заданої

точності. Відомоодне:

чим більше членів ряду, тим точніше

розрахунок. Розрахунки показують, що

при ΔFo>0,04 сповна достатнє двох членів

ряду.

циліндра. Це пов'язано з тим, що

ми не знаємо скільки членів ряду необхідно

узяти для виконання розрахунків заданої

точності. Відомоодне:

чим більше членів ряду, тим точніше

розрахунок. Розрахунки показують, що

при ΔFo>0,04 сповна достатнє двох членів

ряду.

Наближеність даного методу розрахунку полягає в тому, що середню щільність теплового потоку у інтервалі найкраще визначати по середньоарифметичному усереднюванню, а це не завжди вірно. Крім того, погрішність розрахунку залежить від точності визначення суми членів ряду для поверхні і центру циліндра і відвідхилення розподілу температур по товщині тіла на початку кожного інтервалу від параболічного. У нашому випадку тема дипломної роботи : « Теплотехнічний розрахунок секційної печі», ця задача розглядається при постійних граничних умовах та постійних теплофізичних властивостях, тому її доцільно розраховувати наближеним аналітичним методом .

В аналітичній частині розглянуто об’єкт дослідження - ділянку термообробки труб трубопрокатного цеха №4 «Інтерпайп НТЗ». Нагрів труб відбувається в секційній печі . Розглянуто характеристику секційних печей, процес нагріву металу в секційній печі №2в ТПЦ №4, методи математичного моделювання процесів, що протікають в печі.