- •Федеральное агентство по образованию (Рособразование)

- •Курсовая работа

- •1. Технологическая часть

- •1.1 Составление схемы нижнего склада и подбор оборудования для различных его участков

- •1.2 Расчет производительности всех участков и определение места установки буферных магазинов

- •2. Общая часть

- •2.2 Анализ конструкции оборудования

- •2.4 Выводы о достоинствах и недостатках конструкций

- •3 Выбор и обоснование исходных данных для модернизации машины

- •3.1 Патентные исследования

- •4. Конструктивная часть

- •4.1 Описание конструкции модернизируемого узла

- •4.2 Гидромеханическая и электрическая схема колуна

- •4.3 Определение основных параметров роликового транспортера

- •4.4 Выбор электродвигателя

- •4.5 Кинематический и энергетический расчеты

- •4.6 Расчет закрытой зубчатой передачи

- •4.7 Расчет цепной передачи с роликовой приводной цепью

- •4.8 Конструирование звездочек

- •4.9 Расчет валов

- •4.10 Подбор подшипников качения

- •4.11 Подбор шпонок и проверочный расчет их на смятие

- •4.12 Подбор муфты

4.9 Расчет валов

4.9.1 Выбор материала вала и определение допускаемых напряжений.

Примем материалом для вала сталь 45. Механические характеристики стали 45:

НВ

270;

;

;

;

;

;

; ;

;

.

.

Определяем допускаемое напряжение

, (4.71)

, (4.71)

где

– коэффициент концентрации напряжений,

– коэффициент концентрации напряжений,

=

1,7;

=

1,7;

– требуемый

коэффициент запаса прочности,

– требуемый

коэффициент запаса прочности,

МПа.

МПа.

Предварительная компоновка редуктора.

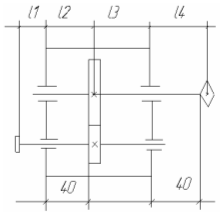

Рисунок 17 – Компоновочная схема редуктора

мм

– длина ступицы муфты;

мм

– длина ступицы муфты;

мм

– длина ступицы звездочки.

мм

– длина ступицы звездочки.

мм; (4.71)

мм; (4.71)

, (4.72)

, (4.72)

.

Принимаем 50 мм.

.

Принимаем 50 мм.

, (4.73)

, (4.73)

мм.

мм.

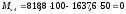

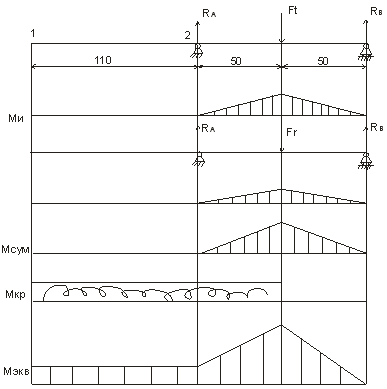

4.9.2 Расчет быстроходного вала

Исходные

данные: окружная сила

=

1637,6 Н; радиальная сила

=

1637,6 Н; радиальная сила

=

596 Н; Т = 20,88 Н; диаметр шестерни d

= 25,5 мм;

=

596 Н; Т = 20,88 Н; диаметр шестерни d

= 25,5 мм;

50

мм,

50

мм,

110

мм; материал вала – сталь 45;

110

мм; материал вала – сталь 45;

120,59

МПа.

120,59

МПа.

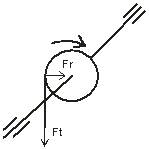

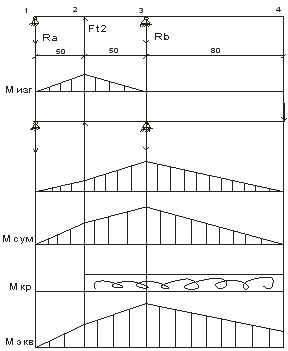

Рисунок 18 – Схема сил, действующих на вал

Вертикальная плоскость

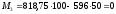

Н. (4.74)

Н. (4.74)

Проверка:

.

.

Строим

эпюру изгибающих моментов

от

сил, действующих в вертикальной плоскости:

от

сил, действующих в вертикальной плоскости:

;

;

; (4.75)

; (4.75)

Н

м;

Н

м;

;

;

.

.

Горизонтальная плоскость

Определяем

реакции опор

,

,

; (4.76)

; (4.76)

Н.

Н.

Строим

эпюру изгибающих моментов

от

сил, действующих в горизонтальной

плоскости:

от

сил, действующих в горизонтальной

плоскости:

;

;

;

;

Н;

Н;

; (4.77)

; (4.77)

.

.

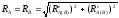

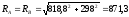

Определяем суммарные реакции опор.

; (4.78)

; (4.78)

Н.

Н.

Строим суммарную эпюру изгибающих моментов.

; (4.79)

; (4.79)

Н

м.

Н

м.

Строим эпюру крутящих моментов

; (4.80)

; (4.80)

Н

м.

Н

м.

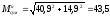

Строим эпюру эквивалентных моментов

; (4.81)

; (4.81)

Н

м;

Н

м;

Н

м;

Н

м;

.

.

Рисунок 19 – Эпюра моментов быстроходного вала

Определяем диаметры вала в сечениях по формуле

, (4.82)

, (4.82)

где

– допускаемое напряжение изгиба,

– допускаемое напряжение изгиба,

=

120,59 МПа;

=

120,59 МПа;

мм;

мм;

мм;

мм;

мм.

мм.

Принимаем

диаметры вала

мм;

мм;

мм.

мм.

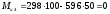

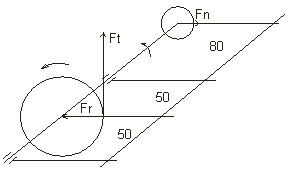

4.9.3 Расчет тихоходного вала

Исходные

данные: окружная сила

=

1637,6 Н; радиальная сила

=

1637,6 Н; радиальная сила

=

596 Н; сила действующая от звездочки

=

596 Н; сила действующая от звездочки

Н;

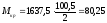

Т = 80,25 Н;

Н;

Т = 80,25 Н;

50

мм,

50

мм,

110

мм; материал вала – сталь 45;

110

мм; материал вала – сталь 45;

120,59

МПа.

120,59

МПа.

Рисунок 20 – Схема сил, действующих на вал

Вертикальная плоскость

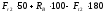

; (4.83)

; (4.83)

Н;

Н;

Строим эпюру изгибающих моментов

;

;

;

;

Н

м;

Н

м;

; (4.84)

; (4.84)

.

.

Горизонтальная плоскость

;

;

; (4.85)

; (4.85)

Н.

Н.

;

;

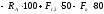

; (4.86)

; (4.86)

-

перев.

-

перев.

Проверка:

;

-1647,12+596+2737,52-1686,4 = 0.

;

-1647,12+596+2737,52-1686,4 = 0.

Строим эпюру изгибающих моментов

;

;

Н

м;

Н

м;

Н

м.

Н

м.

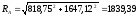

Находим суммарные реакции опор аналогично предыдущему расчету по формуле (4.78).

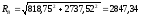

Н;

Н;

Н.

Н.

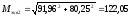

Находим суммарный изгибающий момент аналогично предыдущему расчету

;

;

Н

м;

Н

м;

Н

м;

Н

м;

.

.

Определяем крутящий момент

; (4.87)

; (4.87)

Н

м.

Н

м.

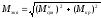

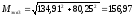

Определяем эквивалентные моменты в сечениях по формуле (4.81).

;

;

Н

м;

Н

м;

Н

м;

Н

м;

Н

м.

Н

м.

Все расчеты выполнялись в соответствии с методической литературой и учебными пособиями [12]. В расчетах эквивалентный момент на подшипнике получился больше чем эквивалентный момент на колесе. Это связано с тем, что изгибающий момент на подшипнике больше, чем на зубчатом колесе.

Рисунок 21 – Эпюра моментов тихоходного вала

Определяем диаметры вала

мм;

мм;

мм;

мм;

мм.

мм.

В соответствие с расчетами принимаем следующие диаметры вала в сечениях:

мм;

мм;

мм;

мм;

мм.

мм.

4.9.4 Проверочный расчет тихоходного вала в опасном сечении

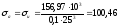

4.9.4.1 Определяем амплитуду нормальных напряжений

, (4.88)

, (4.88)

где

– суммарный изгибающий момент в

рассматриваемом сечении вала;

– суммарный изгибающий момент в

рассматриваемом сечении вала;

– осевой

момент инерции,

– осевой

момент инерции,

МПа.

МПа.

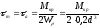

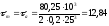

4.9.4.2 Средние напряжения цикла

, (4.89)

, (4.89)

где

–

полярный момент сопротивления сплошного

сечения вала,

–

полярный момент сопротивления сплошного

сечения вала,

МПа.

МПа.

4.9.4.3

Определяем коэффициенты концентрации

нормальных

и

касательных

и

касательных

напряжений

напряжений

;

;

.

.

4.9.4.4

Масштабные коэффициенты для нормальных

и

касательных напряжений

и

касательных напряжений

=

0,92;

=

0,92;

=

0,83.

=

0,83.

4.9.4.5 Коэффициент шероховатости, учитывающий влияние шероховатости на усталостную прочность вала

=

1,0.

=

1,0.

4.9.4.6 Коэффициент влияния поверхностного упрочнения на усталостную прочность

=

2,4

=

2,4

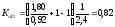

4.9.4.7 Вычисляем коэффициенты снижения предела выносливости

; (4.90)

; (4.90)

.

.

; (4.91)

; (4.91)

.

.

4.9.4.8 Коэффициент ассиметрии цикла

.

.

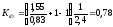

4.9.4.9 Коэффициент запаса прочности по нормальным напряжениям

, (4.92)

, (4.92)

где

– предел выносливости;

– предел выносливости;

– коэффициент

ассиметрии цикла нормальных напряжений,

– коэффициент

ассиметрии цикла нормальных напряжений,

не

определяется, так как напряжения

изменяются по симметричному циклу и

не

определяется, так как напряжения

изменяются по симметричному циклу и

=

0,

=

0,

.

.

4.9.4.10 Коэффициент запаса прочности по касательным напряжениям

, (4.93)

, (4.93)

.

.

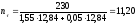

4.9.4.11 Расчетный коэффициент запаса прочности

;

(4.94)

;

(4.94)

.

.

4.9.4.12

Сравниваем расчетный коэффициент запаса

прочности с требуемым

.

.

.

Так как 4,5 > 2,5, условие прочности

выполнено.

.

Так как 4,5 > 2,5, условие прочности

выполнено.