- •Федеральное агентство по образованию (Рособразование)

- •Курсовая работа

- •1. Технологическая часть

- •1.1 Составление схемы нижнего склада и подбор оборудования для различных его участков

- •1.2 Расчет производительности всех участков и определение места установки буферных магазинов

- •2. Общая часть

- •2.2 Анализ конструкции оборудования

- •2.4 Выводы о достоинствах и недостатках конструкций

- •3 Выбор и обоснование исходных данных для модернизации машины

- •3.1 Патентные исследования

- •4. Конструктивная часть

- •4.1 Описание конструкции модернизируемого узла

- •4.2 Гидромеханическая и электрическая схема колуна

- •4.3 Определение основных параметров роликового транспортера

- •4.4 Выбор электродвигателя

- •4.5 Кинематический и энергетический расчеты

- •4.6 Расчет закрытой зубчатой передачи

- •4.7 Расчет цепной передачи с роликовой приводной цепью

- •4.8 Конструирование звездочек

- •4.9 Расчет валов

- •4.10 Подбор подшипников качения

- •4.11 Подбор шпонок и проверочный расчет их на смятие

- •4.12 Подбор муфты

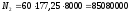

4.3 Определение основных параметров роликового транспортера

Исходные данные для расчета:

масса

груза

кг; объем груза

кг; объем груза

м³;

ширина груза

м³;

ширина груза

м;

диаметр ролика принимаем

м;

диаметр ролика принимаем

мм; наименьшая длина груза

мм; наименьшая длина груза

м;

длина транспортера

м;

длина транспортера

м.

м.

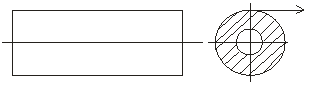

Рисунок 16 – Расчетная схема

Определяем длину ролика

, (4.1)

, (4.1)

м.

м.

Масса ролика

, (4.2)

, (4.2)

кг.

кг.

Расстояние между роликами

, (4.3)

, (4.3)

м.

м.

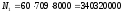

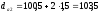

Число роликов на транспортере

, (4.4)

, (4.4)

шт.

шт.

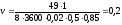

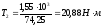

Скорость движения груза

, (4.5)

, (4.5)

где

– производительность станка в смену,

– производительность станка в смену,

=

49 м³;

=

49 м³;

– время

смены,

– время

смены,

=

8 ч.;

=

8 ч.;

– коэффициент

заполнения тягового органа;

– коэффициент

заполнения тягового органа;

– коэффициент

использования рабочего времени,

– коэффициент

использования рабочего времени,

=

0,85 [6].

=

0,85 [6].

, (4.6)

, (4.6)

где

– разрыв между соседними единицами

продукции, принимаем

– разрыв между соседними единицами

продукции, принимаем

=

0,8 м,

=

0,8 м,

.

.

м/с.

м/с.

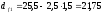

Угловая скорость роликов

, (4.7)

, (4.7)

рад/с.

рад/с.

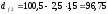

Находим тяговое усилие на рабочем органе

, (4.8)

, (4.8)

где

–

коэффициент трения качения в цапфах

роликов,

–

коэффициент трения качения в цапфах

роликов,

=

0,04;

=

0,04;

–

коэффициент

трения скольжения груза по роликам,

–

коэффициент

трения скольжения груза по роликам,

=

0,4;

=

0,4;

кН

кН

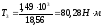

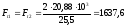

Определяем мощность электродвигателя

, (4.9)

, (4.9)

где

– КПД привода,

– КПД привода,

=

0,87,

=

0,87,

кВт

кВт

4.4 Выбор электродвигателя

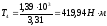

Мощность на рабочем валу транспортера

, (4.10)

, (4.10)

кВт

кВт

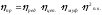

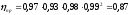

Коэффициент полезного действия привода

, (4.11)

, (4.11)

где

– КПД цилиндрического редуктора,

– КПД цилиндрического редуктора,

=

0,97 [12];

=

0,97 [12];

– КПД

цепной передачи,

– КПД

цепной передачи,

=

0,93 [12];

=

0,93 [12];

–

КПД

муфты,

–

КПД

муфты,

=

0,98 [12];

=

0,98 [12];

– КПД

подшипников качения,

– КПД

подшипников качения,

=

0,99 [12];

=

0,99 [12];

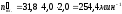

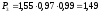

Потребная мощность привода

, (4.12)

, (4.12)

кВт

кВт

Мощность

двигателя подбираем из ряда мощностей

при условии, что

Принимаем

Ориентировочное назначение передаточных чисел

Частота вращения рабочего вала

, (4.13)

, (4.13)

Ориентировочная частота входного вала привода при ориентировочных передаточных числах передач

, (4.14)

, (4.14)

Фактическую частоту вращения входного вала привода (вала электродвигателя) в соответствии с Рэ =-2,2 кВт принимаем:

.

.

Основные характеристики выбранного двигателя: Марка - АИР 112МА8; Рэ =2,2 кВт;

4.5 Кинематический и энергетический расчеты

Уточненное передаточное число

, (4.15)

, (4.15)

Уточняем передаточное число цепной передачи

, (4.16)

, (4.16)

Частоты вращения валов привода

;

;

;

;

, (4.17)

, (4.17)

;

;

, (4.18)

, (4.18)

Угловые скорости валов и привода вычисляют по формуле

, (4.19)

, (4.19)

где n – частота вращения вала;

рад/с;

рад/с;

рад/с;

рад/с;

рад/с;

рад/с;

1

рад/с.

1

рад/с.

Мощности на валах привода

кВт;

кВт;

, (4.20)

, (4.20)

кВт;

кВт;

, (4.21)

, (4.21)

кВт;

кВт;

, (4.22)

, (4.22)

кВт.

кВт.

Вращающие моменты на валах определяются по формуле

, (4.23)

, (4.23)

где

– мощность на валу;

– мощность на валу;

;

;

;

;

;

;

.

.

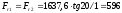

4.6 Расчет закрытой зубчатой передачи

Исходные

данные: вращающий момент на ведомом

валу передачи

;

угловые скорости

;

угловые скорости

рад/с,

рад/с,

рад/с; передаточное число

рад/с; передаточное число

,

передача нереверсивная, срок службы

принимаем

,

передача нереверсивная, срок службы

принимаем

ч.

ч.

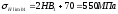

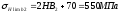

4.6.1 Выбор материала зубчатых колес и определение допускаемых напряжений

Материал

для изготовления зубчатых колес - сталь

45. Свойства: твердость 240 НВ; предел

прочности

МПа; предел выносливости

МПа; предел выносливости

МПа.

МПа.

Определение числа цикла нагружения зубьев

для зубьев шестерни:

; (4.24)

; (4.24)

для зубьев колеса:

, (4.25)

, (4.25)

где

– срок службы механизма

– срок службы механизма

Определение допускаемых напряжений

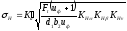

Допускаемые напряжения при расчете зубьев на усталостную контактную прочность

– для

шестерни (4.26)

– для

шестерни (4.26)

–

для

колеса (4.27)

–

для

колеса (4.27)

где

– предел выносливости зубьев при

контактном нагружении;

– предел выносливости зубьев при

контактном нагружении;

–

коэффициент

безопасности Sн

= 1,1[12];

–

коэффициент

безопасности Sн

= 1,1[12];

–

коэффициент

долговечности;

–

коэффициент

долговечности;

– для

шестерни (4.28)

– для

шестерни (4.28)

–

для

колеса (4.29)

–

для

колеса (4.29)

, (4.30)

, (4.30)

где

-

базовое число циклов нагружения;

-

базовое число циклов нагружения;

.

.

, (4.31)

, (4.31)

Допускаемые напряжения при расчете зубьев на усталостную изгибную прочность.

– для

шестерни (4.32)

– для

шестерни (4.32)

– для

колеса, (4.33)

– для

колеса, (4.33)

где

- предел выносливости зубьев при изгибном

нагружении;

- предел выносливости зубьев при изгибном

нагружении;

МПа

- для шестерни; (4.34)

МПа

- для шестерни; (4.34)

МПа

– для колеса (4.35)

МПа

– для колеса (4.35)

-

коэффициент долговечности

-

коэффициент долговечности

;

(4.36)

;

(4.36)

,

4.37)

,

4.37)

где

– базовое число циклов нагружения,

– базовое число циклов нагружения,

.

.

.

.

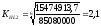

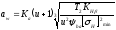

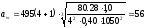

4.6.2 Межосевое расстояние из условия контактной прочности

,

(4.38)

,

(4.38)

где

– коэффициент, для прямозубых передач

– коэффициент, для прямозубых передач

=

495;

=

495;

– коэффициент

ширины зубчатого венца,

– коэффициент

ширины зубчатого венца,

=

0,40;

=

0,40;

=

1050 МПа;

=

1050 МПа;

– коэффициент,

учитывающий неравномерность распределения

нагрузки по длине зуба,

– коэффициент,

учитывающий неравномерность распределения

нагрузки по длине зуба,

=1,0

=1,0

мм.

мм.

Принимаем

стандартное значение

мм

мм

4.6.3 Модуль зубьев

,

(4.39)

,

(4.39)

.

.

Принимаем

.

.

4.6.4 Суммарное число зубьев шестерни и колеса

, (4.40)

, (4.40)

где

– угол наклона зубьев,

– угол наклона зубьев,

= 0º

= 0º

.

.

4.6.5 Число зубьев шестерен

, (4.41)

, (4.41)

.

.

4.6.6 Число зубьев колеса

,

(4.42)

,

(4.42)

4.6.7 Фактическое передаточное число

, (4.43)

, (4.43)

.

.

4.6.8 Диаметр делительной окружности

– для

шестерни; (4.44)

– для

шестерни; (4.44)

– для

колеса. (4.45)

– для

колеса. (4.45)

мм;

мм;

мм.

мм.

4.6.9 Диаметр окружности вершин зубьев

, (4.46)

, (4.46)

мм;

мм;

,

,

мм

мм

4.6.10 Диаметр окружности впадин зубьев

; (4.47)

; (4.47)

мм;

мм;

,

,

мм.

мм.

4.6.11 Ширина зубчатых венцов

; (4.48)

; (4.48)

мм.

мм.

мм,

мм,

мм.

мм.

4.6.12 Окружная скорость зубчатых колес

, (4.49)

, (4.49)

м/с.

м/с.

4.6.13 Силы в зацеплении:

окружные

, (4.50)

, (4.50)

Н;

Н;

радиальные

, (4.51)

, (4.51)

где

– угол зацепления,

– угол зацепления,

=20º,

=20º,

Н.

Н.

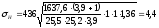

4.6.14 Контактное напряжение (проверочный расчет)

, (4.52)

, (4.52)

где

– коэффициент, для прямозубой передачи

– коэффициент, для прямозубой передачи

=436;

=436;

– коэффициент,

учитывающий неравномерность распределения

нагрузки между зубьями,

– коэффициент,

учитывающий неравномерность распределения

нагрузки между зубьями,

=

1,0;

=

1,0;

=

1,0;

=

1,0;

– коэффициент

динамической нагрузки,

– коэффициент

динамической нагрузки,

=

1,36,

=

1,36,

МПа.

МПа.

Контактное

напряжение меньше допускаемого

.

.

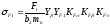

4.6.15 Напряжение изгиба (проверочный расчет)

для шестерни

, (4.53)

, (4.53)

где

– коэффициент, учитывающий наклон

зубьев;

– коэффициент, учитывающий наклон

зубьев;

–

коэффициент формы зуба;

–

коэффициент формы зуба;

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями;

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями;

– коэффициент динамической нагрузки;

– коэффициент динамической нагрузки;

для колеса

.

(4.54)

.

(4.54)

МПа;

МПа;

МПа.

МПа.

Напряжения

изгиба меньше допускаемого

.

.