- •81.Общая характеристика систем сбора и подготовки скважинной продукции.

- •88. Расчет кольцевого газопровода.

- •82.Гидравлический расчет простого напорного трубопровода при изотермическом режиме течения жидкости.

- •83.Гидравлический расчет сложного напорного трубопровода при изотермическом режиме течения жидкости.

- •84. Расчет тр/проводов, трансп-их неньютон-е жид-ти.

- •85.Основная расчетная формула газопровода высокого давления. Три основные расчетные задачи простого газопровода.

- •86.Расчет газопровода с параллельными нитками.

- •87. Расчет газопровода переменного диаметра.

- •89. Измерение количества нефти, газа и пластовой воды по скважинам.

- •90. Расчёт вертикального гравитационного сепаратора на пропускную способность по жидкости и газу.

- •92. Понятие о нефтяных эмульсиях. Основные свойства нефтяных эмульсий.

- •93. Установки подготовки нефти. Схема. Основные составляющие установки.

- •97. Подготовка природного газа по технологии нтс.

- •94. Сепарация нефти. Классификация сепараторов.

- •Горизонтальный сепаратор

- •95. Основные технологии обезвоживания нефти. Характеристика деэмульгаторов.

- •96. Установки подготовки пресной воды.

- •98. Подготовка природного и попутного газа на абсорбционных установках.

- •99. Подготовка природного и попутного газа с использованием адсорбционных установок.

- •101. Способы защиты оборудования от коррозии в нефтедобыче.

- •91. Характеристика основных технологических процессов, применяемых при подготовке нефти на промысле.

- •100. Жидкостные и гидратные пробки в газопроводах. Методы предотвращения образования. Удаление пробок.

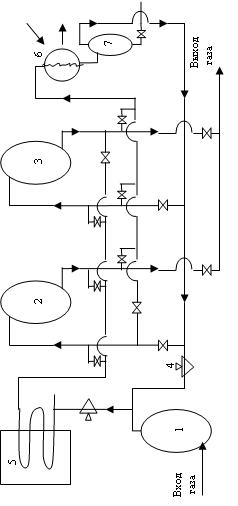

99. Подготовка природного и попутного газа с использованием адсорбционных установок.

Адсорбционный способ подготовки УВ газов основан на избирательном поглощении УВ и паров воды твердыми сорбентами (адсорбентами), которые адсорбируют влагу и УВ газы при одних условиях и отдают при других. Полное насыщение адсорбента в статических условиях называют статической активностью, а в динамических - динамической активностью (ДА ниже СА). Адсорбция применяется там где нужна глубокая осушка газа.

Преимущества способа:

Возможность получения точки росы до -50 0С и ниже;

Незначительное влияние Р и Т на процесс извлечения тяжелых УВ и паров воды;

Относительная простота оборудования и малые эксплуатационные затраты.

Недостатки способа:

Большие перепады давления;

Относительно высокие затраты тепла;

Истирание адсорбента.

В качестве адсорбентов применяются силикагель, алюмогель, боксит, синтетические цеолиты (молекулярные сита). Они изготавливаются в виде гранул для уменьшения гидравлического сопротивления, когда газ фильтруется через них. Применяется также активированный уголь для отбензинивания.

Технологическая схема адсорбционной осушки и отбензинивания УВ газов.

1 – сепаратор,

– сепаратор,

2, 3 – адсорберы,

4 – регулировочный штуцер,

5 – печь,

6 – сепаратор.

Сырой газ высокого давления поступает в сепаратор 1, где очищается от капельной жидкости и мех примесей, и направляется адсорбер 2 для осушки и отбензинивания. Адсорбер 3 находится в цикле регенерации и охлаждения. Осушенный и отбензиненный газ из адсорбера 2 поступает в МГП. Газ для регенерации адсорбента отбирается после сепаратора 1 до регулировочного штуцера 4 и направляется в печь 5. Это позволят поддерживать достаточное давление для течения регенерирующего газа через печь 5, адсорбер 3, холодильник 6 и сепаратор 7. После чего этот газ вновь возвращается в общий поток для подготовки и сброса в МГП. Конденсат выделившийся в холодильнике 6 за счет охлаждения регенерирующего газа поступает в сепаратор 7, т.о. получается замкнутый цикл. Трегенерации = 200..300 0С. Продолжительность периода осушки может быть 8, 16, 24 ч. Переключение колонн производят согласно графику. При этом емкость осушителя используется не полностью для повышения надежности работы.

101. Способы защиты оборудования от коррозии в нефтедобыче.

Коррозия – это разрушение металлов вследствие химического или электрохимического взаимодействия их с внешней коррозионной средой. Скорость коррозии обычно выражается числом граммов металла, разрушенных в течение часа или года на площади 1 м2 или величины распространения вглубь металла (мм/год). Различают общую и местную коррозию. К общей относят электрохимическую коррозию, продукты которой не остаются на поверхности металла. Общая коррозия может быть равномерной и неравномерной. Равномерная коррозия – наименее опасный вид при условии, что ее скорость не превышает норм. Потери при коррозии компенсируются припуском металла к расчетным размерам деталей оборудования.

Припуск металла на коррозию дают в случаях:

давление больше 25 атм, независимо от группы стойкости металла;

пре давлении меньше 25 атм при глубинном показателе скорости коррозии более 1 мм/г.

Разновидности местной коррозии:

а) пятна, язвы, точки (питтинг);

б) избирательная коррозия:

компонентно-избирательная;

структурно-избирательная (разрушается ферритное составляющее серых чугунов);

в) межкристаллическая коррозия – растворение металла по границам зерен;

г) коррозионное растрескивание;

д) подповерхностная коррозия.

Для защиты от коррозии применяют: ингибиторы коррозии, металлические покрытия, неметаллические покрытия и электрохимическую защиту.

В нефтедобыче применяют следующие методы защиты:

обсадная колонна – это наиболее ответственная часть скважины. Поэтому для защиты от коррозии ее изолируют диэлектрическими материалами

в затрубное пространство заливают буферную жидкость, содержащую бактерицид и поглотитель кислорода

производят технологические мероприятия такие, как снижение в межтрубном пространстве давления в газовой среде

проводят ингибирование

проводят герметизацию резьбовых соединений НКТ ингибированными смазками

НКТ можно делать из алюминиевых сплавов, но при минерализации пластовых вод до 5,70 г/л.

Система ППД

технологические мероприятия (водоподготовка перед закачкой в пласт; раздельная обработка сероводород и железосодержащих вод, что уменьшает скорость коррозии в 2 раза; деаэрация воды с целью удаления кислорода до 0,05 мг/л)

лакокрасочные покрытия внутри труб: Фа 723, ЭП 755

лакокрасочные покрытия внутри резервуаров: эпоксидные смолы

ингибирование

применение бактерицидов для удаления сульфатвосстанавливающих бактерий

борьба с биообрастанием в морской воде – добавляют мочевину и гипохлорид натрия

Промысловые нефте- и газопроводы

Нефть – не коррозионно-агрессивная среда. Агрессивна – когда содержание воды – 1 – 5%.

Кислород, сероводород и углекислый газ увеличивают коррозию.

Для защиты применяют все методы.