- •1. Производственный и технологический процессы. Техническая подготовка производства. Технологический процесс.Технологическая операция и ее структура.

- •2.Еденичное производство, его характеристики, формы организации. Формы организации производства.

- •3.Серийное производство. Характеристики, формы организации. Коэффициент закрепления операции.

- •4.Массовое производство. Характеристики, формы организации. Приминяемые в машиностроении описания тех.Процесса.

- •5 Технологичность конструкции детали и ее показатели.

- •6 Понятие точности. Достижение точности методом пробных ходов и промеров.

- •7 Понятие точности Метод автоматического получения размеров на предварительно настроенных станках

- •8 Погрешности обработки. Систематические и случайные погрешности, их причины. Суммирование погрешностей.

- •9 Статистический и расчетно-аналитический методы анализа точности

- •10 Закон нормального распределения и его параметры. Закон Симпсона, равной вероятности, эксцентриситета.

- •12 Понятие размерной цепи. Технологические размерные цепи. Задачи, решаемые при расчете размерных цепей.

- •13 Метод полной взаимозаменяемости, метод неполной взаимозаменяемости (определение, условия применнеия, решение проверочной задачи).

- •14 Метод полной взаимозаменяемости

- •15 Метод неполной взаимозаменяемости

- •16 Базирование по длинной цилиндрической поверхности. Базирование в центрах.

- •17 Базирование по короткой цилиндрической поверхности.

- •18 Базирование призматических деталей. Скрытые базы.

- •19 Контактные технологические базы. Проверочные технологические базы.

- •20 Настроечные технологические базы. Искусственные технологические базы. Дополнительные опорные поверхности.

- •21 Принцип единства баз.

- •22 Принцип постоянства баз. Назначение чистовых технологических баз.

- •23 Выбор технологических баз для первой операции (черновых баз)

- •24 Жесткость технологической системы. Определение жесткости методом статического нагружения.

- •25 Влияние жесткости на точность размеров и формы обрабатываемых заготовок

- •26. Производственный метод определения жесткости.

- •27 Понятие динамической системы. Устойчивость системы. Вибрации (колебания ) динамической системы

- •28 Понятие наладки и настройки. Динамическая настройка с помощью рабочих калибров.

- •29 Статическая настройка, погрешность настройки.

- •30 Динамическая настройка по пробным заготовкам с помощью универсального инструмента (с учётом переменной сп).

- •30 Динамическая настройка с помощью универсального мерительного инструмента

- •31. Понятие поднастройки. Статистическое регулирование точности.

- •32.Погрешность установки, ее составляющие. Погрешность базирования.

- •33. Погрешность закрепления.

- •34. Погрешности, возникающие вследствии неточности и износа станков.

- •35. Погрешности, возникающие вследствии неточности и износа станков.

- •36.Погрешность в результате тепловых деформаций станков

- •37. Понятие припуска. Методы определения припуска.

- •39.Структура технологических операций(одноместная). Коэффициент совмещения основного времени.

- •41. Определение нормы времени для различных типов производства

13 Метод полной взаимозаменяемости, метод неполной взаимозаменяемости (определение, условия применнеия, решение проверочной задачи).

Полная взаимозаменяемость обеспечивается при выполнении геометрических, физико-механических и других параметров деталей с точностью, позволяющей производить сборку (или замену при ремонте) любых сопрягаемых деталей и сборочных единиц (узлов) без какой бы то ни было дополнительной их обработки, подбора или регулирования и получать изделия требуемого качества.

Метод полной взаимозаменяемости, учитывающий возможность сочетания крайних отклонений составляющих звеньев, часто приводит к неэкономичным допускам. Считается, что экономически оправданной областью использования метода полной взаимозаменяемости являются малозвенные размерные цепи и размерные цепи с относительно широким полем допуска замыкающего звена.

При неполной (ограниченной) взаимозаменяемости для достижения требуемой точности функциональных параметров (зазоров, натягов) допускается групповой подбор деталей (селективная сборка), сборка по паспорту-формуляру, применение компенсаторов, регулирование положения некоторых составных частей изделия, пригонка по месту и другие дополнительные технологические мероприятия.

Метод неполной взаимозаменяемости имеет основное преимущество – возможность установления значительно больших допусков на составляющие звенья РЦ по сравнению с допусками при использовании метода полной взаимозаменяемости. Это обстоятельство значительно упрощает и делает более экономичным изготовление деталей, входящих своими размерами или поворотами поверхностей в качестве составляющих звеньев РЦ. Использование метода неполной взаимозаменяемости эффективно в условиях серийного,Э крупносерийного и массового

14 Метод полной взаимозаменяемости

Метод ПВ обеспечивает достижение требуемой точности замыкающего звена РЦ путем включения в нее составляющих звеньев баз их подбора, выбора или изменения значений

Последовательность решения проектной задачи:

Для всех составляющих звеньев назначаются допуски, исходя из средних значений допуска или среднего количества едениц допуска приходящегося на размер

;

; ;

;

n

– число звеньев;

-

среднее значение единиц поля допуска;

-

среднее значение единиц поля допуска; -величина

единицы поля допускаi-го

звена.

-величина

единицы поля допускаi-го

звена.

Расчет через

предпочтителен,

особенно в случае когда номинальные

значения составляющих звеньев значительно

различаются. Он позволяет назначить

допуски по одному квалитету. При расчете

технологических РЦ назначенные допуски

должны соответствовать методам обработки,

которыми они получаются

предпочтителен,

особенно в случае когда номинальные

значения составляющих звеньев значительно

различаются. Он позволяет назначить

допуски по одному квалитету. При расчете

технологических РЦ назначенные допуски

должны соответствовать методам обработки,

которыми они получаются

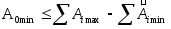

Проверяется правильность назначения допусков:

Если уравнение

выполняется, то производится корректировка

Для всех составляющих звеньев кроме одного выбранного в качестве регулирующего производится размещение поля допуска относительно номинального значения, при этом поле допуска следует откладывать в «металл»

Определяется середина поля допуска регулирующего звена исходя из требуемого расположения поля допуска замыкающего звена

Определяются max и min значения регулирующего звена

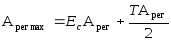

;

;

Производится проверка правильности расчета

;

;

Преимущества МПВ:

1) простота достижения требуемой точности РЦ сводится к простому соединению составляющих звеньев без их выбора, подбора.

- с высокой точностью может быть определена продолжительность сборочной операции, что дает возможность использовать метод в поточном производстве.

- упрощает автоматизацию и механизацию ТП

- снижается потребность в квалифицированной рабочей силе

2) Метод дает возможность в полной мере использовать приемущества специализации и кооперации производства

3) Уменьшается простой машин при выполнении ремонтных операций.

Недостатки МПВ :

- при большом количестве звеньев РЦ допуски на составляющие звенья очень малы , что далает невозможным и неэффектным получение этих составляющих звеньев с высокой точностью

Метод находит применение при решении короткозвенных РЦ (3-4). К таким звеньям в большенстве случаев относятся технологические операционные РЦ.