Диссер

.pdf

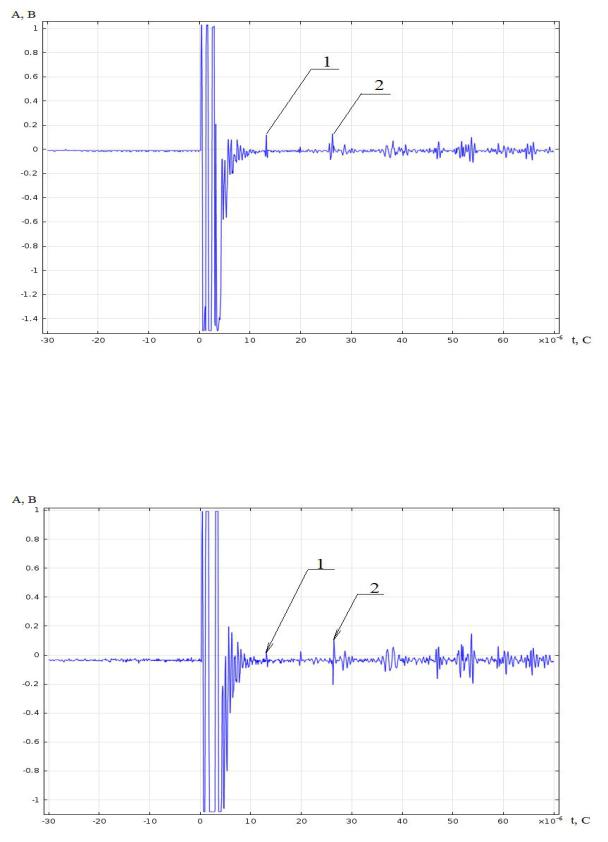

Рис.49 Осциллограмма эхо-сигнала, полученного на алюминиевом образце толщиной 30 мм с помощью ЭМАП с импульсным подмагничиванием с сигнальным индуктором радиусом 3,5 мм при зазоре 1,6 мм. 1 – продольная волна, 2 – сдвиговая волна.

Рис.50 Осциллограмма эхо-сигнала, полученного на алюминиевом образце толщиной 30 мм с помощью ЭМАП с импульсным подмагничиванием с сигнальным индуктором радиусом 2,5 мм при зазоре 1,6 мм. 1 – продольная волна, 2 – сдвиговая волна.

71

На рис.50 отношение амплитуд сдвиговой и продольной волн около 10 дБ,

что отличается от расчетного значения 15 дБ, что объясняется увеличенным по сравнению с расчетным зазором между керном и поверхностью ОК. На расчетном графике на рис. 19 при увеличении зазора соотношение амплитуд сдвиговой и продольной волны уменьшается.

Экспериментальная проверка показала, что затраты энергии на один цикл регистрации эхо-сигналов длительностью 320 мкс составляют 0,7 Дж. Это значение является приемлемым и практически реализуемым в малогабаритном приборе с автономным питанием.

3.2 Исследование возникновения шумов Баркгаузена.

Исследование влияния динамики магнитного поля для случая ферромагнитного ОК показало, что процесс намагничивания сопровождается шумом Баркгаузена, уровень которого существенно превышает эффективное значение собственного шума приёмного тракта и уровень полезных эхо-

сигналов.

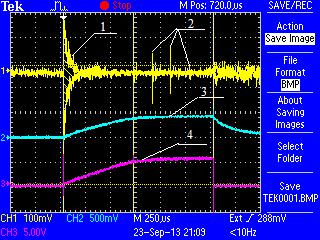

Характерная осциллограмма реализации эхо-сигнала, нарастающей номальной компоненты подмагничивающего поля и нарастающего тока подмагничивания приведены на рис.51.

Рис. 51. 1 – шум Баркгаузена, 2 – отраженные эхо-сигналы на образце из стали 20

толщиной 300 мм, 3 – кривая зависимости нормальной компоненты магнитной индукции от времени, масштаб по вертикали для тока 2 Тл/дел., 4 – кривая зависимости тока в индукторе подмагничивания от времени, масштаб по вертикали для тока 100 А/дел.

72

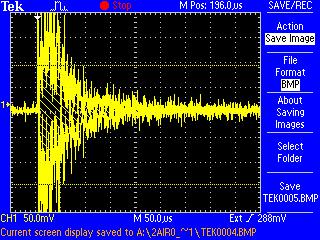

На приведённом рисунке видно, что с момента подачи на подмагничивающий индуктор напряжения питания возникает шум Баркгаузена, амплитуда которого уменьшается до уровня шума приемного тракта при достижении тока подмагничивания своего установившегося значения. На рис.52 момент включения, когда возникает шум Баркгаузена показан более подробно.

Рис. 52. Шум Баркгаузена на выходе акустического тракта макета толщиномера

при включении подмагничивающего поля.

При установке ЭМАПа на образцы из алюминия и других неферромагнитных материалов на выходе приёмного тракта присутствует только шум тракта (как правило, обусловленный шумовыми свойствами входного усилителя).

Как показали эксперименты, основной канал воздействия данного шума на сигнальный индуктор – магнитный. Акустический канал воздействия несущественный.

Для устранения влияния шумов Баркгаузена было предложено выполнять зондирование и приём эхо-сигналов в интервал времени при установившемся значении поля подмагничивания, когда эффективные значения шума тракта и шума Баркгаузена сравняются. Тогда результирующий уровень помех возрастёт не более чем на 3 дБ.

Как показали экспериментальные исследования, выполненные на различных образцах ферромагнитных материалов, сформулированное условие выполняется при использовании задержки момента зондирования на 500…600 73

мкс от момента включения поля подмагничивания. Эта особенность контроля ферромагнитных материалов соответственно приводит к увеличению энергозатрат на подмагничивание. Для обеспечения измерений максимальных толщин до 500 мм по стали с помощью поперечных волн, интервал регистрации эхо-сигналов должен составить не менее 320 мкс, а общее время включения подмагничивания должно составлять 820…920 мкс.

3.3 Сравнение уровней сигналов ЭМАП с импульсным

подмагничиванием с ЭМАП с магнитной системой на основе постоянных

магнитов.

Была выполнена сравнительная оценка уровня отраженного эхо-сигнала для случаев импульсного подмагничивания и магнитной системы на основе постоянных магнитов (ЭМАП E7392). ЭМАП Е7392 выполнен на основе фокусирующей подмагничивающей системы на постоянных магнитах, т.е.

значение индукции на поверхности ЭМАПа более 0,6 Тл. Для корректной оценки сигнальный индуктор в процессе сравнительного эксперимента использовался один и тот же.

Полученные результаты показали, что при использовании технологии импульсного подмагничивания уровень принятого отраженного эхо-сигнала может существенно (на 10 дБ) превышать значения, достижимые для магнитных систем на основе постоянных магнитов при прочих равных условиях. Это достигается за счет того, что при использовании импульсного подмагничивания сигнальный индуктор имеет в несколько раз меньшую толщину защитного слоя между индуктором и ОК, т.к. не испытывает серьезных механических нагрузок в виде сильного примагничивания к ОК по сравнению с ЭМАП на основе постоянных магнитов.

На основании выполненных экспериментальных исследований можно сделать следующие выводы:

При использовании технологии импульсного подмагничивания уровень принятого эхо-сигнала может существенно (на 10 дБ) превышать значения, достижимые для магнитных систем на основе постоянных

74

магнитов при прочих равных условиях. Это достигается за счет того, что при импульсном подмагничивании сигнальный индуктор имеет меньшую толщину защитного слоя, т.к. не испытывает серьезных механических нагрузок в виде мощного примагничивания к ОК по сравнению с ЭМАП на основе постоянных магнитов.

При контроле ферромагнитных материалов возникает дополнительный помеховый фактор - шум Баркгаузена, регистрируемый на выходе сигнального индуктора ЭМАПа при изменении поля подмагничивания и имеющий магнитный механизм воздействия на индуктор.

Для устранения влияния шума Баркгаузена необходимо выполнять зондирование и приём эхо-сигналов при установившемся значении поля подмагничивания, что соответствует задержке порядка 500…600 мкс от момента включения поля подмагничивания и близко к значениям времени нарастания поля в немагнитных ОК.

Для создания магнитной индукции величиной не менее 0,6 Тл в области диаметром 7 мм необходима энергия 0,7 Дж для одного цикла излучения и приёма УЗ эхо-сигналов, длительность которого 320 мкс, что соответствует энергопотреблению не более 14 Вт при частоте измерений до 20 Гц.

75

ГЛАВА 4 Разработка толщиномера А1270 с импульсным

подмагничиванием

4.1 Требования к узлам и блокам толщиномера.

По результатам исследовательской части получены требования к аппаратной и программой части малогабаритного ручного ЭМА толщиномера. Для разработки прибора необходимо было решить несколько задач:

разработка конструкции ЭМА преобразователя с импульсным подмагничиванием

разработка компоновки прибора (разработка схемотехнической и конструкторской частей)

разработка алгоритмов автоматического измерения

решить вопросы метрологического обеспечения прибора

На всех вышеперечисленных этапах необходимо было обеспечивать минимизацию энергопотребления.

Требования к конструкции ЭМАП: обеспечить максимальное соотношение сигнал шум при наименьших затратах энергии в габаритах, обеспечивающих удобство использования. Для удобства использования габариты ЭМАП должны быть сопоставимы с габаритами стандартных пьезопреобразователей.

Для решения этих задач необходимо было выбрать тип и параметры индукторов, габариты и материал магнитной системы, рассчитать энергетические затраты на создание подмагничивающего поля, разработать компоновку и конструкцию корпуса преобразователя, конструкцию кабельной системы и решить вопрос разъемного соединения ЭМА преобразователя к электронному блоку, а так же учесть вопросы технологичности в серийном производстве.

Требования к компоновке электронного блока: обеспечить размещение всех узлов и блоков для работы ЭМА преобразователя с импульсным подмагничиванием с учетом их электромагнитной совместимости при минимизации энергопотребления и габаритов. Выбрать химический источник

76

тока, который обеспечил работоспособность прибора в диапазоне температур от – 20 до + 60 °С с непрерывным временем работы не менее 10 часов.

Требования к алгоритмам работы прибора и обработки полученных данных: обеспечить автоматическое измерение при минимизации потребляемой энергии.

При разработке метрологического обеспечения необходимо было учесть,

что в отличие от контактных толщиномеров, ЭМА прибор использует сдвиговые волны, которые чувствительны к акустической анизотропии и напряжениям внутри ОК. А так же учесть, что при использовании механизма возбуждения на основе силы Лоренца УЗ колебания возбуждаются в некотором слое, глубина которого порядка толщины скин-слоя вихревого тока.

Все эти требования взаимосвязаны, поэтому при создании малогабаритного ручного ЭМА толщиномера использовался комплексный подход, который заключается в учете взаимного влияния основных факторов и сбалансированном выборе тех или иных решений.

4.2Аппаратная реализация.

Для выполнения одного цикла зондирования необходимо затратить порядка

0,7 Дж энергии, время одного зондирования составляет порядка 0,9 мс.

Импульсная мощность составляет 1 кВт. При частоте повторений 20 Гц средняя мощность потребления системой импульсного подмагничивания невелика и составит 14 Вт. Поэтому в приборе необходимо использовать накопительный элемент, который обеспечивает быструю отдачу энергии. В

качестве такого элемента обычно используют конденсатор, который заряжается при помощи импульсного источника. При этом конденсатор и источник усложняют реализацию прибора, снижают надежность и требуют места для размещения в приборе. Поэтому для упрощения схемы и минимизации габаритов прибора импульсное подмагничивание питается напрямую от аккумуляторов. При выборе аккумуляторов необходимо было учесть несколько факторов удельная энергоемкость (вес и габариты),

77

максимальный импульсный ток нагрузки и внутреннее сопротивление,

зарядные токи, стабильность этих параметров в диапазоне рабочих температур и в течении срока эксплуатации прибора, а так же стоимость элемента.

Наибольшей плотностью энергии обладают аккумуляторы на основе лития, их удельная энергоемкость 110…230 (Вт ч)/кг. В настоящий момент промышленностью производятся три типа аккумуляторов на основе лития c

катодами из следующих материалов: , , (материалы

катода). Для задачи импульсного подмагничивания наиболее подходят на

основе поскольку по сравнению с остальными имеют более низкое

внутреннее сопротивление, большие импульсные токи разряда, в несколько раз большее количество циклов заряд/разряд, работают при более низких температурах (сохраняя работоспособность при температуре - 30°С), но имеют меньшую удельную энергоемкость 110 (Вт ч)/кг. Следующим этапом является выбор напряжения питания системы импульсного подмагничивания. Для питания электроники малогабаритного (цифровой, аналоговой частей,

подсветки дисплея) ручного прибора наиболее удобным является низковольное питание – диапазон от 5 до 15 вольт. Для нижней границы диапазона импульсные токи для питания подмагничивания получаются порядка 300 ампер. При таких импульсных токах габариты кабеля и разъема будут громоздкими по сравнению с остальными элементами. Поэтому выбран вариант с питанием импульсного подмагничивания от аккумулятора с ближайшим к верхней границе значением напряжения питания 13,2 вольта, 4

элемента , соединенных последовательно. Значение импульсного тока

в этом случае достигает 100 ампер. Для того чтобы поддерживать такой ток внутреннее сопротивление должно быть минимальным. Среди компактных элементов наименьшее внутреннее сопротивление имеют элементы

ANR26650M1-B, значение внутреннего сопротивления этого элемента составляет 6 мОм, а допустимый импульсный ток достигает 150 ампер. С

другой стороны, для поддержания постоянного магнитного поля необходимо поддерживать постоянное значение тока подмагничивания. Аккумулятор

78

источник постоянного напряжения. Поэтому необходим преобразователь постоянного напряжения в постоянный ток. Наиболее простая схема источника тока – источник напряжения с активным сопротивлением. Для толщиномера наиболее простой способ реализации такой схемы это использование в качестве активного сопротивления суммы активного внутреннего сопротивления аккумулятора, активного сопротивления открытого ключевого транзистора, активного сопротивления печатного монтажа и подводящих кабелей и подмагничивающего индуктора. Активное сопротивление разъемного соединения использовать для этой цели не желательно, поскольку со временем это значение может возрастать. Поэтому сопротивление разъемного соединения следует минимизировать. Активное сопротивление индуктора системы подмагничивания рекомендованного в исследовательской части составляет порядка 50 мОм. Таким образом, сумма активных сопротивлений не должна превышать 50 мОм. А активное сопротивление разъемного соединение должно быть на порядок меньше, т.е. 3-5 мОм. Одними из наиболее надежных являются разъемы фирмы LEMO,

производитель нормирует значение активного контактного сопротивления через 1000, 3000 и 5000 циклов подключения [47], так же предлагаются варианты герметичного соединения, что важно для применения в условиях осадков на открытом воздухе. Тип герметичного разъема с минимальными габаритами серия 2К. Для данной серии активное сопротивление одной пары контактов при 5000 циклов подключения не превышает 6,1 мОм. Для снижения активного сопротивления разъемного соединения разъем выбран 19

контактным (максимальное количество контактов в серии 2K), из которых 16

контактов используется для подключения импульсного подмагничивания,

остальные для подключения сигнального индуктора. Суммарное активное сопротивление разъемного соединения импульсного подмагничивания составляет не более 1,5 мОм. Активное сопротивление открытого транзистора

IXTA260N055T2-7 составляет 3,3 мОм. Внутреннее сопротивление 4-х

последовательно включенных аккумуляторов не более 24 мОм, таким образом,

79

на активное сопротивление печатного монтажа и подводящего кабеля не должно превышать 30 мОм. Для монтажа аккумуляторов к печатной плате и дорожек на печатной плате активное сопротивление составляет не более 10

мОм. Поэтому активное сопротивление подводящего кабеля должно быть порядка 20 мОм. Поскольку времена переходных процессов составляют 100500 мкс, при расчете поперечного сечения провода следует учесть скин-

эффект. Толщина скин слоя на частоте 10 кГц для меди составляет 0,8 мм.

Поэтому используется кабель с несколькими изолированными проволоками,

каждая проволока многожильная. Количество проволок для технологичности заделки взято равным количеству контактов разъема, т.е. 16. Сечение каждой проволоки составляет 0,3 мм , активное сопротивление кабеля при длине 1

метр составляет 12 мОм. Такая схема распределенного активного сопротивления позволила снизить габариты подводящего кабеля, снизить тепловыделения на подмагничивающем индукторе при сохранении минимальных габаритов ЭМАПа. В итоге размер разработанных ЭМАПов с импульсным подмагничиванием (радиальной и линейной поляризациями)

составляет: Ø 15 мм, высота 20 мм. Данный размер сопоставим с размерами обычных контактных преобразователей, что является актуальным для практического применения. Изображение преобразователя приведено на рис.52.

Рис. 53. ЭМАП с радиальной поляризацией и импульсным подмагничиванием со

снятым протектором.

80