Диссер

.pdfОписанные недостатки привели к тому, что импульсное подмагничивание используется в крупногабаритных промышленных установках. В промышленных установках нет серьезных ограничений по потребляемой энергии и, как правило, они созданы для определенного типа продукции, т.е. нет требования универсальности контролируемых металлов и сплавов. Применение импульсного подмагничивания для малогабаритных ручных приборов требует решения вопросов создания конструкций малогабаритных импульсных подмагничивающих систем, обеспечивающих необходимую конфигурацию, длительность и интенсивность магнитного поля.

1.5.Способы измерения временных интервалов, используемые в эхоимпульсной толщинометрии.

Современные ЭМА толщиномеры, в основном, используют автоматический алгоритм измерения толщины, который состоит из двух этапов. Первый это обнаружение сигнала, т.е. обнаружение необходимости проводить измерения,

второй – непосредственно проведение измерения. Как правило, этап обнаружения реализуется достаточно просто - по превышению сигналом некоторого порога статического или динамического. Второй этап – измерение гораздо сложнее, для него применяют несколько алгоритмов автоматического срабатывания, которые приведены ниже.

По однократно отраженному импульсу.

При работе на коррозионно-поврежденных поверхностях, на ОК с непараллельными поверхностями, на металлах и сплавах с большим затуханием может быть не более одного отражения от противоположной стороны ОК. Поэтому применяют измерение временного интервала от начала зондирующего импульса до пришедшего однократно отраженного сигнала.

Автоматическое срабатывание по фронту отраженного сигнала.

В первых ЭМА толщиномерах автоматическое срабатывание выполнялось по фронту, т.е. при превышении порога фронтом первой или второй полуволны однократно отраженного импульса. Очевидны недостатки этого алгоритма, точность измерения зависит от уровня пришедшего отражения

[14]. Так же при очень низком уровне отраженного сигнала возможна

21

«потеря» волны. Это обусловлено тем, что отраженный сигнал имеет форму колоколообразного радиоимпульса и при значительном уменьшении амплитуды несколько первых полуволн могут быть ниже порога, что значительно увеличивает погрешность измерения на временах соизмеримых с периодом УЗ волны [18].

Автоматические алгоритмы срабатывания, в которых снижено

влияние амплитуды отраженных импульсов на точность измерения.

Для уменьшения влияния изменения амплитуды на точность измерения применяют алгоритмы цифровой обработки сигналов, использующие информацию о форме сигнала: выделение точки перехода через ноль, первого максимума в отраженном сигнале, точки «отрыва».

Выделение точки перехода через ноль.

В отраженном импульсе положение точки перехода сигнала через ноль после первой полуволны не зависит от амплитуды сигнала, поэтому измерение временного интервала является более точным, по сравнению с измерением по фронту, в зарубежной литературе он получил название «zero crossing». Но этот алгоритм имеет недостаток, при прохождении УЗ волн через ОК высокочастотные составляющие быстро затухают, что приводит к тому, что ширина отраженного импульса увеличивается, а это увеличивает погрешность измерения.

Выделение первого максимума в отраженном сигнале.

Аналогичные результаты можно получить при выделении точки максимума первой полуволны, положение которой так же не зависит от амплитуды сигнала.

По отрыву.

Наиболее точным, является алгоритм, в котором определяется положение точки, в которой начинается отраженный сигнал (сигнал «отрывается» от нуля). Положение данной точки не зависит от амплитуды, от изменения спектрального состава. Недостатком этого алгоритма является сложность нахождения точки отрыва. Для этой цели, как правило, используют интерполяцию отраженного сигнала близкой по форме функцией.

22

Интерполяция может с успехом применяться и для поиска точки перехода через ноль и для выделения максимума [16].

По многократным отраженным импульсам:

На гладких и плоскопараллельных поверхностях ОК, как правило,

присутствуют два и больше отражений от противоположной границы. Это позволяет повысить точность измерений, расширить диапазон измеряемых толщин в область малых толщин.

Измерение времени по многократно отраженному сигналу.

При присутствии двух и более отражений в сигнале появляется возможность измерять время между отраженными сигналами, а не между зондирующим импульсом и отраженным сигналом. Поэтому этот способ потенциально точнее. Но на малых толщинах, когда многократно отраженные импульсы могут «наползать» друг на друга, измерять с помощью описанных алгоритмов (по фронту, по переходу через ноль, по максимуму, по отрыву) не удается. Для таких случаев разработан алгоритм, использующий автокорреляционную обработку.

Автокорреляционная обработка.

Использование автокорреляционной функции для выявления периодичности сигналов начали использовать в радиотехнике. В работе [16]

был детально исследован вопрос применения автокорреляционной обработки для УЗ толщинометрии. Автор показал, что использование функции автокорреляции (АКФ) позволяет проводить измерение толщин в широком диапазоне и с высокой точностью, сформулировал требования к акустическому тракту приборов, использующих АКФ. АКФ выделяет периодичность как переотраженных сигналов, так и периодичность в отраженном импульсе, от которой не удается избавиться даже при очень коротком импульсе возбуждения. Поэтому при близких значениях периодичности отражения и рабочей частоты происходит наложение и в условиях, когда эти периодичности оказываются в противофазе, может происходить ложное показание, что ограничивает применение АКФ для толщинометрии.

23

1.6.Способы повышения соотношения сигнал/шум используемые в толщинометрии.

На практике довольно часто встречаются ситуации, когда уровень сигнала от ЭМА преобразователя имеет значение, близкое к уровню шума усилителя, а

в некоторых случаях и ниже. Это обусловлено несколькими факторами:

корродированными с обеих сторон поверхностями ОК, низкой эффективностью ЭМА преобразования в нержавеющих сталях с низкой проводимостью, высоким затуханием в материале ОК, большим зазором между сигнальным индуктором и поверхностью ОК. В таких случаях применяют способы повышения соотношения сигнал шум.

Когерентное временное накопление.

На практике наибольшее распространение получил способ временного когерентного накопления. Поскольку отраженный сигнал имеет определенную форму, а шум усилителя имеет, как правило, случайное распределение во времени, то при многократном сложении отраженных сигнал увеличивается в амплитуде пропорционально количеству сложений, а шум пропорционально корню квадратному, то соотношение сигнал шум возрастает как корень квадратный из количества сложенных реализаций. Это позволяет выделять сигнал даже при изначально отрицательном соотношении сигнал шум. Платой является необходимость многократного проведения зондирования, что на практике не всегда возможно.

Сложномодулированные сигналы.

Существует другой путь повышения соотношения сигнал шум – использование сложномодулированных сигналов, когда вместо многократного зондирования используется однократное зондирование со сложномодулированным зондирующим импульсом. Сложномодулированные сигналы имеют длительность большую чем «ударное» возбуждение, но их свойства позволяют осуществить сжатие сигнала после приема с большим соотношением сигнал шум. Можно приближенно сказать, что сигнал помеха тем больше, чем больше длина сложномодулированного сигнала [2,13].

24

Метод сплит-сигнала.

Дальнейшим развитием этого направления является создание сплит-

способа, основанного на использовании сплит-сигнала, у которого можно изменять параметры, подстраиваясь под характеристики ОК с целью учета возможных искажений сигнала в контролируемой среде и осуществления их компенсации, как на стадии генерации сигнала, так и на стадии принятых реализаций [37]. Данный способ позволяет получить сверхвысокую чувствительность УЗ контроля.

Когерентное пространственное накопление (САФП).

Помимо методов использующих временное когерентное накопление используют алгоритмы, основанные на пространственном когерентном накоплении (суммировании). Это означает, что для повышения соотношения сигнал/помеха совместно обрабатываются реализации от разнесенных по пространству нескольких установок преобразователей (с нескольких ракурсов). Алгоритм для толщинометрии получил название САФП

(синтезированная апертура фокусируемая на плоскость). Особенность этого алгоритма состоит в том, что необходимо выполнять несколько зондирований с разных точек установки или использовать антенную решетку (АР). С

помощью этого способа возможно получить максимально возможное соотношение сигнал/помеха [21].

1.7.Обзор выпусткаемых ЭМА толщиномеров.

В этой части работы рассматриваются приборы выпускаемые серийно и использующие ЭМАП на основе силы Лоренца.

ЭМАТ-100.

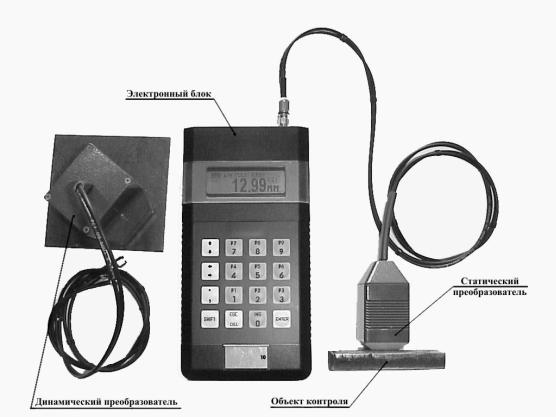

Толщиномер предназначен для измерения толщины изделий в диапазоне толщин от 3 до 50 мм. Может работать на сильно корродированных поверхностях [3]. Прибор комплектуется преобразователем для единичных измерений (статический преобразователь) и для сканирования по поверхности ОК (динамический преобразователь). Разработчик и производитель прибора ЗАО НИИИ «МНПО Спектр», Россия.

Изображение прибора приведено на рис. 5.

25

Рис.5 ЭМА толщиномер ЭМАТ 100.

Технические характеристики ЭМАТ-100:

|

|

Таблица 1. |

|

Наименование параметра |

Значение |

1 |

Диапазон измеряемых изделий, мм |

3…50 |

2 |

Предел допускаемой основной абсолютной |

±(0,1+0,001Т) |

|

погрешности, мм |

|

3 |

Минимальный радиус кривизны |

10 |

|

контролируемой поверхности, не менее, мм |

|

4 |

Величина зазора или толщины непроводящего |

1 |

|

покрытия, не более, мм |

|

5 |

Максимальная шероховатость поверхности, Rz |

320 |

6 |

Габаритные размеры, не более, мм |

190х100х45 |

7 |

Масса с аккумуляторами, не более, кг |

1,0 |

8 |

Диапазон рабочих температур, °С |

0…+40 |

9 |

Тип преобразователя |

Раздельно- |

|

|

совмещенный |

10 |

Тип используемых УЗ волн |

поперечные с линейной |

|

|

поляризацией |

В приборе используется ЭМА преобразователь с постоянным магнитом,

что затрудняет его использование на ОК из ферромагнитных материалов,

26

неудобство установки и съема с поверхности ОК, вероятность повреждения индуктора примагниченной стружкой и опилками при установке на ОК.

Возможна дополнительная погрешность из-за неучета ориентации относительно направления проката. Причиной этой погрешности является различные значения УЗ волн вдоль проката и поперек (анизотропия скорости УЗ волн). Отсутствие А-скана в приборе не позволяет проверить достоверность результата.

Диаконт.

Диапазон измеряемых толщин от 2 до 30 мм. В комплекте к данному прибору поставляются ЭМА преобразователи с линейной и радиальной поляризацией. Минимальный диаметр рабочей поверхности ЭМАП с радиальной поляризацией 10 мм. ЭМАПы могут устанавливаться на каретки для сканирования по поверхности ОК. Разработчик и производитель прибора ЗАО «Диаконт», Россия. Технические характеристики приведены в табл.1,

изображение прибора приведено на рис.6.

Технические характеристики ЭМА толщиномера ДИАКОНТ

|

|

Таблица 2. |

|

|

Наименование параметра |

Значение |

|

1 |

Диапазон измеряемых изделий, мм |

2…30 |

|

2 |

Предел допускаемой основной абсолютной |

|

|

|

погрешности для диапазона 2…20мм, мм |

±(0,1) |

|

|

для диапазона 20-30мм, мм |

±(0,4) |

|

3 |

Минимальный радиус кривизны |

30 |

|

|

контролируемой поверхности, не менее, мм |

|

|

4 |

Величина зазора или толщины непроводящего |

3 |

|

|

покрытия, не более, мм |

|

|

5 |

Максимальная шероховатость поверхности, Rz |

320 |

|

6 |

Усилие отрыва, кг |

1,5 |

|

7 |

Габаритные размеры, не более, мм |

187х119х68 |

|

8 |

Масса с аккумуляторами, не более, кг |

1,5 |

|

9 |

Диапазон рабочих температур, °С |

-20…+45 |

|

10 |

Тип преобразователя |

Раздельно- |

|

|

|

совмещенный |

|

11 |

Тип используемых УЗ волн |

поперечные с |

|

|

|

линейной или |

|

|

|

радиальной |

|

|

|

поляризацией |

|

|

|

27 |

|

Рис.6 ЭМА толщиномер Диаконт.

Недостатки аналогичные ЭМАТ-100. Кроме этого при использовании ЭМАП с радиальной поляризацией и корреляционной обработкой на ОК с высокой анизотропией УЗ волн может приводить к ложным измерениям или отсутствию измерений.

УТ-04 Дельта.

Диапазон измеряемых толщин от 2 до 200 мм. Изображение прибора приведено на рис.7. Он может работать по контактной шероховатой поверхности с высотой неровности 400 мкм, а так же при наличии неровностей глубиной 0,5-2,5 мм [20].

Рис.7 ЭМА толщиномер УТ-04 ЭМА Дельта.

28

В комплект преобразователя входит каретка с датчиком пути, что позволяет строить и отображать трассовые характеристики. Прибор имеет несколько режимов измерения: резонансный, корреляционный и импульсный

(эхо-импульсный). На экране выводится А-скан для проверки достоверности измерений. Разработчик и производитель прибора украинская фирма

«Специальные научные разработки».

Технические характеристики ЭМА толщиномера УТ-04 Дельта

|

|

Таблица 3. |

|

|

Наименование параметра |

Значение |

|

1 |

Диапазон измеряемых изделий, мм |

2…200 |

|

2 |

Предел допускаемой основной абсолютной |

±(0,1+0,001Т) |

|

|

погрешности, мм |

|

|

3 |

Минимальный радиус кривизны |

20 |

|

|

контролируемой поверхности, не менее, мм |

|

|

4 |

Величина зазора или толщины непроводящего |

3 |

|

|

покрытия, не более, мм |

|

|

5 |

Максимальная шероховатость поверхности, Rz |

320 |

|

6 |

Габаритные размеры, не более, мм |

200х80х213 |

|

7 |

Масса с аккумуляторами, не более, кг |

2,5 |

|

8 |

Диапазон рабочих температур, °С |

-40…+50 |

|

9 |

Тип преобразователя |

Раздельно- |

|

|

|

совмещенный |

|

10 |

Тип используемых УЗ волн |

поперечные с |

|

|

|

линейной |

|

|

|

поляризацией |

|

Недостатки: наличие постоянного магнита в ЭМАП усложняет работу на ОК из ферромагнитных материалов так же как в ЭМАТ-100 и Диаконте.

NKD-019E

Диапазон измеряемых толщин от 1,5 до 100 мм. Особенностью данного прибора является возможность повышенной точности измерения за счет накопления результатов от нескольких измерений, а так же заявлен больший по сравнению с остальными приборами рабочий зазор до 4 мм. Разработчик и производитель прибора российская компания «Нординкрафт». Изображение прибора приведено на рис.8.

29

Рис.8ЭМАтолщиномер NKD-019E.

Технические характеристики ЭМА толщиномера NKD-019E.

|

|

Таблица 4. |

|

|

Наименование параметра |

Значение |

|

1 |

Диапазон измеряемых изделий, мм |

1,5…100 |

|

2 |

Предел допускаемой основной абсолютной |

±0,01 или ±0,001 (при |

|

|

погрешности, мм |

накоплении |

|

|

|

измерений) |

|

3 |

Минимальный радиус кривизны |

не указан |

|

|

контролируемой поверхности, не менее, мм |

|

|

4 |

Величина зазора или толщины непроводящего |

4 |

|

|

покрытия, не более, мм |

|

|

5 |

Максимальная шероховатость поверхности, Rz |

не указана |

|

6 |

Габаритные размеры, не более, мм |

274х168х36 |

|

7 |

Масса с аккумуляторами, не более, кг |

1,5 |

|

8 |

Диапазон рабочих температур, °С |

-10…+50 |

|

9 |

Тип преобразователя |

не указан |

|

10 |

Тип используемых УЗ волн |

поперечные с |

|

|

|

радиальной |

|

|

|

поляризацией |

|

Недостатки: наличие постоянного магнита в ЭМАП осложняет работу на ОК из ферромагнитных материалов так же как в предыдущих приборах.

А1270

В основном прибор предназначен для контроля неферромагнитных материалов, применяемых в авиа-космической промышленности [28], но может и работать и на ферромагнитных металлах и сплавах. На рис.9

приведено изображение прибора.

30