Диссер

.pdf

Рис.9 ЭМА толщиномер А1270.

Технические характеристики ЭМА толщиномера А1270.

|

|

Таблица 5. |

|

|

|

|

|

|

Наименование параметра |

Значение |

|

1 |

Диапазон измеряемых изделий по алюминию, |

0,7…100 |

|

|

мм |

|

|

2 |

Диапазон измеряемых изделий по стали, мм |

1…50 |

|

3 |

Предел допускаемой основной абсолютной |

±(0,01T+0,01) |

|

|

погрешности, мм |

|

|

4 |

Минимальный радиус кривизны |

20 |

|

|

контролируемой поверхности, не менее, мм |

|

|

4 |

Величина зазора или толщины непроводящего |

2 |

|

|

покрытия, не более, мм |

|

|

5 |

Максимальная шероховатость поверхности, Rz |

160 |

|

6 |

Габаритные размеры, не более, мм |

245х120х40 |

|

7 |

Масса с аккумуляторами, не более, кг |

0,65 |

|

8 |

Диапазон рабочих температур, °С |

-20…+50 |

|

9 |

Тип преобразователя |

Совмещенный |

|

10 |

Тип используемых УЗ волн |

поперечные с |

|

|

|

линейной |

|

|

|

поляризацией |

|

К прибору поставляются преобразователи с радиальной и линейной поляризацией. Для сканирования по поверхности ОК ЭМА преобразователи могут устанавливаться в каретку. Для расширения диапазона измерений в сторону малых толщин используется автокорреляционная обработка. На экране прибора могут отображаться А-скан или нормированная

31

автокорреляционная функция. Разработчик и производитель прибора ООО

«Акустические Контрольные Системы», Россия.

Для подмагничивания используется магнитная система на основе постоянного магнита с концентратором из магнитомягкого материала,

повышающая плотность магнитного потока в рабочей зоне [1].

Temate POWER BOX H.

Этот прибор является универсальным, предназначен для УЗ контроля

(дефектоскопии и толщинометрии) при помощи ЭМАП и пьезопреобразователей.

Рис.10 ЭМА дефектоскоп с функцией толщинометрии Temate POWER BOX H.

Для толщинометрии используются ЭМА преобразователи с постоянными магнитами. Для измерения толщины используются алгоритмы перехода через ноль и автокорреляционный. Для удобства сканирования производителем предлагаются каретки, так же поставляются ЭМА преобразователи для высокотемпературных измерений.

На экране прибора возможно построение А, В, С сканов и числовое отображение измеряемой толщины. При использовании ЭМА преобразователя с датчиком пути прибор может отображать трассовые характеристики.

Разработчик и производитель прибора американская фирма Innerspec.

Изображение прибора представлено на рис.10.

32

Технические характеристики ЭМА дефектоскопа с функцией толщинометрии

POWER BOX H.

|

|

Таблица 6. |

|

|

Наименование параметра |

Значение |

|

1 |

Диапазон измеряемых изделий по стали, мм |

0,7…100 |

|

2 |

Предел допускаемой основной абсолютной |

±(0,01T+0,01) |

|

|

погрешности, мм |

|

|

3 |

Минимальный радиус кривизны |

40 |

|

|

контролируемой поверхности, не менее, мм |

|

|

4 |

Величина зазора или толщины непроводящего |

2 |

|

|

покрытия, не более, мм |

|

|

5 |

Максимальная шероховатость поверхности, Rz |

160 |

|

6 |

Габаритные размеры, не более, мм |

203х229х4100 |

|

7 |

Масса с аккумуляторами, не более, кг |

2,72 |

|

8 |

Диапазон рабочих температур, °С |

0…+40 |

|

9 |

Тип преобразователя |

Совмещенный, |

|

|

|

раздельно- |

|

|

|

совмещенный |

|

10 |

Тип используемых УЗ волн |

Поперечные с |

|

|

|

линейной |

|

|

|

поляризацией, |

|

|

|

продольные для |

|

|

|

высокотемпературных |

|

|

|

измерений |

|

1.8.Выводы.

Обзор методов и средств ЭМА толщинометрии показал, что в настоящее время в малогабаритных ручных ЭМА толщиномерах преимущественно используются мощные постоянные магниты в ЭМАПах, что усложняет их практическое применение при ручном УЗ контроле, т.к. эффект сильного притяжения преобразователя к ферромагнитым материалам затрудняет процедуры сканирования, приводит к частому повреждению ЭМАПов и выходу их из строя, создает травмоопасность для персонала. В открытых источниках не было обнаружено описаний малогабаритных ручных ЭМА приборов, где использовались бы электромагниты вместо постоянных магнитов.

Для решения поставленной задачи, создания ЭМА толщиномера с

импульсным подмагничиванием, необходимо заменить постоянный магнит на

33

электромагнит, работающий в импульсном режиме. Для экономии энергии батарейного питания интервал времени включения подмагничивающего поля в ЭМА преобразователе должен быть минимальным и для большинства практических задач при УЗ толщинометрии он может составлять 70…300 мкс.

На интервалы времени такого порядка и должно, в пределе, включаться подмагничивание, что должно обеспечить минимизацию энергозатрат на подмагничивание.

Для ЭМА ручных ЭМА толщиномеров на основе постоянных магнитов наибольшее значение нормальной компоненты магнитной индукции 0,6 Тл в районе сигнального индуктора обеспечивают фокусирующие магнитные системы [1,24]. Поэтому импульсная подмагничивающая система должна обеспечить значения индукции не менее, чем 0,6 Тл.

Однако, для создания подобной подмагничивающей системы, и на её основе УЗ ЭМА ручного толщиномера, потребовалось решить ряд задач с использованием вычислительных и экспериментальных методов исследований:

Выбрать конфигурацию импульсного электромагнита, создающего поле подмагничивания ЭМА преобразователя, и оптимизировать его основные конструктивные параметры;

Исследовать динамику формирования магнитного поля в металлическом ОК для случаев ферромагнитных и немагнитных материалов и на этой основе определить оптимальные интервалы времени c целью использования ЭМА преобразования для формирования и приёма УЗ сигналов;

Исследовать влияние динамических электромагнитных процессов на формирование полезных и помеховых сигналов и с учётом данных факторов определить необходимые для реализации УЗ эхометода условия;

Определить энергетические затраты, необходимые для реализации технологии УЗ ЭМА метода с импульсным подмагничиванием.

34

ГЛАВА 2 Теоретические исследования.

2.1 Выбор конфигурации импульсного электромагнита.

Конфигурация подмагничивающего поля определяется необходимыми акустическими свойствами преобразователя, апертурой, рабочей частотой и типом возбуждаемых волн.

Для толщинометрии с помощью ЭМА преобразования наиболее широко используют поперечные УЗ волны, возбуждение и приём которых возможен,

практически, в любых электропроводящих материалах благодаря действию сил Лоренца. Как правило, используют два типа ЭМАПов: преобразователи УЗ волн с радиальной поляризацией и волн с линейной поляризацией. В обоих типах преобразователей подмагничивающее поле направлено нормально к поверхности ОК, а тип поляризации определяется геометрией сигнальных индукторов. Поэтому магнитная система для обоих типов поляризации может быть использована одна и та же, с небольшими непринципиальными отличиями, вызванными разной формой сигнального индуктора.

С практической точки зрения геометрические размеры ЭМАПа должны быть как можно меньше. Таким преобразователем легко проводить измерения в труднодоступных местах. Но с другой стороны необходима локальность измеряемой зоны, что подразумевает хорошую направленность (узкую диаграмму направленности).

Известно, что для хорошей направленности акустическая апертура преобразователя должна быть больше чем 5λ, где λ -длина волны. Для расчета длины волны необходимо определить рабочую частоту преобразователя.

Наиболее используемым для УЗ толщинометрии является диапазон частот 2,5- 5 МГц. Для нижней границы - 2,5 МГц значения меньше влияние паразитных параметров индуктора и генератора, меньше значения импульсных токов, что упрощает требования к генератору, кабелям, соединяющим генератор и преобразователь, но ниже разрешающая способность и выше глубина проникновения вихревых токов. Исходя из этих соображений значение рабочей частоты выбрано равным 3 МГц, диаметр апертуры преобразователя

35

для возбуждения поперечных УЗ волн 5-7 мм, что соответствует около 5-7 λ

по стали.

Простейшим источником нормально ориентированного к поверхности металла магнитного поля может служить круговой виток с током, лежащий на этой поверхности. Величину нормальной к плоскости витка индукции В магнитного поля на его оси при постоянной величине тока I в случае немагнитного металла, например, алюминия, можно оценить по известной формуле:

B |

0 d2 I |

|

|

, |

||||

|

|

|

|

|

|

|||

8 ( |

d2 |

h |

2 )3 |

|||||

|

|

|

||||||

|

|

|||||||

|

4 |

|

(1) |

|||||

где – d – диаметр витка, h – расстояние от центра витка до поверхности металла, μ0 = 4·π·10-7 Гн/м.

Если в (1) пренебречь величиной h в сравнении с d, что достаточно реально для практики, т.к. зазор ЭМА преобразователя с поверхностью ОК обычно в несколько раз меньше его апертуры, то становится видно, что индукция,

создаваемая витком с током, обратно пропорциональна диаметру витка.

Поэтому диаметр зоны действия магнитного поля в ЭМА преобразователе следует выбирать минимальным, исходя только из требуемого размера акустической апертуры преобразователя.

Индукцию 0,6 Тл согласно (1) создаёт ток в 4000 А при диаметре витка 8

мм. Введённый внутрь витка ферромагнитный сердечник позволит достичь такой индукции на своём торце при меньшем токе. Из этого следует, что форма электромагнита в виде броневого сердечника без замыкающей магнитный поток части наиболее подходит для создания нормальных к поверхности ОК магнитных полей под торцом центральной части сердечника

(под керном). При такой форме сердечника ферромагнитный материал ОК будет служить замыкающей частью сердечника. А в случае немагнитного материала ОК магнитный поток будет замыкаться между керном и внешней частью сердечника так же, как в воздушном зазоре. Размер керна в сердечнике

36

выбран равным акустической апертуре преобразователя. Площадь сечения периферийной части сердечника, через которую проходит магнитный поток,

выбрана равной площади керна.

К материалу сердечника предъявляются несколько требований. Первое максимальная индукция насыщения. Чем больше это значение, тем при той же самой напряженности магнитного поля будет больше индукция. Второе магнитострикция, чем меньше тем лучше. Поскольку при включении магнитного поля в сердечнике возникают деформации обусловленные магнитострикцией, которые могут возбуждать затухающие механические колебания в сердечнике. Существует несколько способов борьбы с ними:

демпфирование сердечника, введение ожидания на время релаксации механических колебаний, но наиболее простым является выбор материала с низкой магнитострикцией. Максимальную индукцию насыщения среди магнитомягких материалов имеет пермендюр 2,35-2,45 Тл, несколько меньшее значение 2,3-2,4 Тл железокобальтовые сплавы 35КХ, 50КФА, у армко-железо и других магнитомягких сталей – около 2,1-2,2 Тл. Перемендюр имеет высокую магнитострикцию. Поэтому в качестве материала сердечника выбрана магнитомягкая сталь – сталь 10, которая широко распространена и имеет невысокую стоимость, легко подвергается механической и электроэррозионной обработке.

2.2 Расчет распределения магнитного поля импульсного

электромагнита.

Для оценки выбранной конфигурации подмагничивающей системы необходимо было рассчитать значение тока в установившемся режиме,

который создает под керном на поверхности стального и алюминиевого ОК магнитную индукцию не менее 0,6 Тл, распределение магнитной индукции в сердечнике c алюминиевым ОК и со стальным ОК так же в установившемся режиме.

Расчет был проведен с помощью пакета Comsol Multiphysics, который использует метод конечных элементов (МКЭ). Пакет позволил рассчитать

37

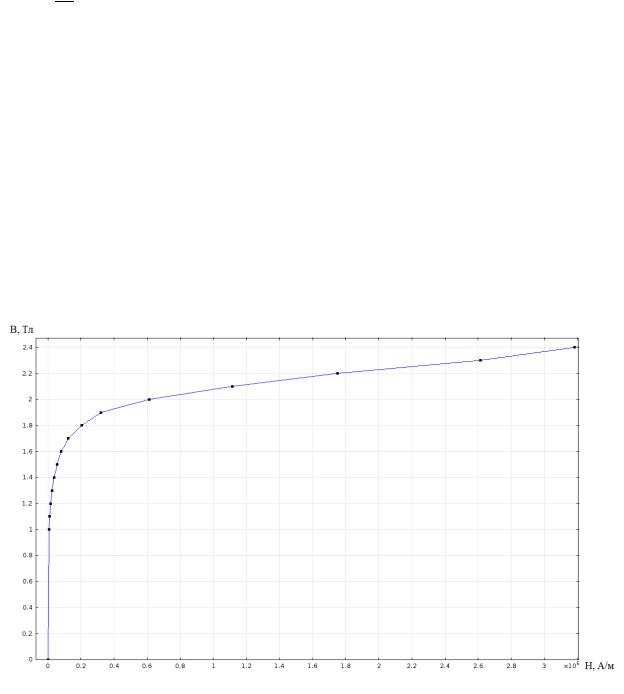

распределение магнитной индукции путем численного решения дифференциального уравнения (2) (закон Ампера) с заданными граничными условиями и учесть гистерезис в стали, который был задан таблично (рис.11).

где А-σ + ×H − σV ×B = J |

|

|

|

|

|

|

(2) |

|

|

векторный потенциал электромагнитного |

поля, |

|

|

|

H – напряженность магнитного поля, |

– |

проводимость, В – индукция |

||

магнитого поля, V – скорость движения |

σзаряженных частиц, |

J |

– плотность |

|

внешнего тока. |

|

|

|

|

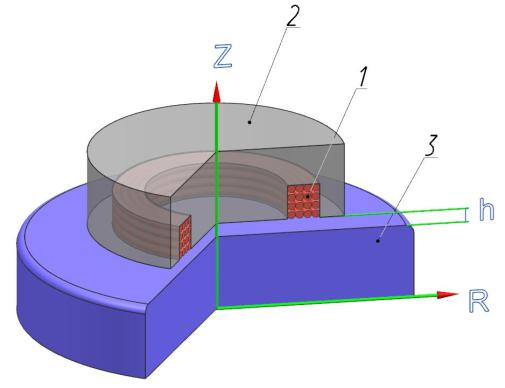

Модель включала в себя броневой сердечник, подмагничивающий индуктор состоящий из 1-го витка, провод диаметром 1,6 мм. Диаметр провода выбран исходя из соображений минимизации габаритов сердечника.

Зазор между сердечником и ОК из конструктивных соображений выбран

0,4 мм.

Рис.11 Зависимость индукции в стали 10 в зависимости от напряженности магнитного

поля.

Для обеспечения сходимости и точности решения были выбраны следующие максимально допустимые при триангуляции размеры элементов:

для воздушной среды 0,3 мм для сердечника 0,1 мм.

38

Проводимость в сердечнике сделана пренебрежимо малой, что в реальной конструкции может быть реализовано с помощью тонких пропилов,

выполненных поперек направлению протекания вихревых токов. Вид модели показан на рис. 12. Модель выполнена осесимметричной, что упростило расчет.

Рис. 12. Модель подмагничивающей системы. 1 – подмагничивающий индуктор,

2 – сердечник, 3 – ОК.

Установившийся режимы рассчитывались как стационарные задачи, что требует на порядок меньше вычислительных ресурсов, чем при расчете переходных процессов.

Полученное значение тока, необходимого для создания магнитной индукции на поверхности ОК из алюминия не менее 0,6 Тл, составило 2200 А,

а мгновенная мощность около 1 кВт.

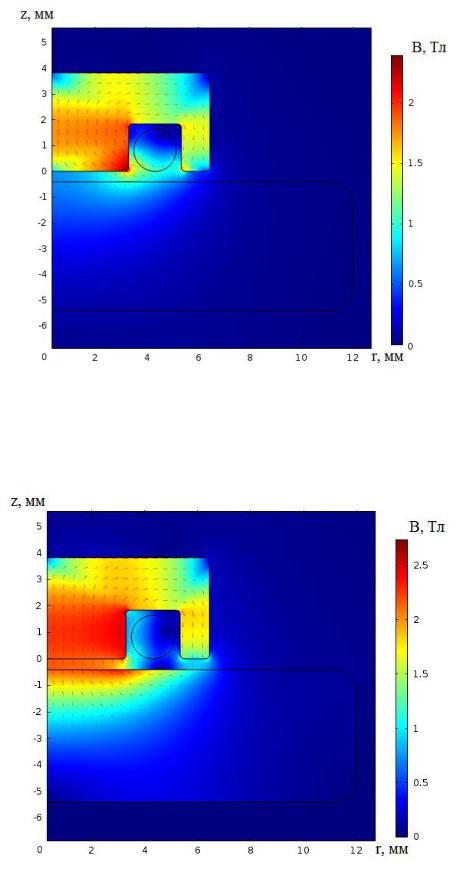

Полученное распределение магнитной индукции в сердечнике и в ОК из алюминия и стали в установившемся режиме приведено на рис. 13 и рис. 14.

39

Рис.13. Распределение магнитной индукции в установившемся режиме в сердечнике и ОК из алюминия.

Рис.14. Распределение магнитной индукции в установившемся режиме в сердечнике и ОК из стали 10.

40