Технол.мат-лов.Лаб.практикум

.pdf

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ»

Кафедра «Технологии металлов»

ТЕХНОЛОГИЯ МАТЕРИАЛОВ

Лабораторный практикум для студентов технических специальностей дневной и заочной форм обучения

ФОРМООБРАЗОВАНИЕ ЗАГОТОВОК ЛИТЬЕМ

Могилев 2010

УДК 621.7 ББК 32.9

Т 38

Рекомендовано к опубликованию учебно-методическим управлением

ГУ ВПО «Белорусско-Российский университет»

Одобрено кафедрой «Технологии металлов» «5» мая 2010 г., протокол № 10

Составители: канд. техн. наук Д. И. Якубович; ст. преподаватель А. И. Хабибуллин; ст. преподаватель И. А. Лозиков

Рецензент |

канд. техн. наук Н. С. Горлачев |

В данных указаниях приведены методики разработки технологических процессов получения отливок литьем в песчано-глинистые формы и кокили.

Учебное издание

ТЕХНОЛОГИЯ МАТЕРИАЛОВ

Ответственный за выпуск |

Д. И. Якубович |

|

Технический редактор |

А. Т. Червинская |

|

Компьютерная верстка |

И. А. Алексеюс |

|

Подписано в печать |

. Формат 60х84/16. Бумага офсетная. Гарнитура Таймс. |

|

Печать трафаретная. Усл.-печ. л. |

. Уч.-изд. л. |

. Тираж 71 экз. Заказ № |

Издатель и полиграфическое исполнение Государственное учреждение высшего профессионального образования

«Белорусско-Российский университет» ЛИ № 02330/375 от 29.06.2004 г. 212000, г. Могилев, пр. Мира, 43

©ГУ ВПО «Белорусско-Российский университет», 2010

3

1 Практическая работа № 1. Формообразование заготовок литьем в песчано-глинистые формы

Цель работы: ознакомление с методикой разработки технологического процесса получения отливок; ознакомление с последовательностью изготовления песчано-глинистых литейных форм; ознакомление с последовательностью изготовления отливок.

1 Оборудование:

–печь для плавки металла;

–формовочный инструмент;

–модель;

–формовочная смесь;

–опоки;

–шихта для выплавки металла.

2 Порядок проведения работы:

–начертить эскиз детали;

–выбрать положение отливки в форме и назначить плоскость разъема модели;

–назначить припуски на механическую обработку отливки;

–назначить формовочные уклоны модели;

–нанести припуски и уклоны на эскиз детали;

–определить конфигурацию стержней и знаковые части стержня;

–начертить эскиз модели;

–начертить эскиз литейной формы в сборе;

–получить модельный комплект отливки заданной детали, изготовить стержень и форму;

–получить отливку посредством заполнения формы расплавленным металлом.

3 Общие сведения. Сущность литейного производства, элементы литейной формы и контроль качества отливок.

Литейное производство – отрасль машиностроения, занимающаяся изготовлением фасонных заготовок путем заливки расплавленного металла в специальную ферму, полость которой имеет конфигурацию заготовки. При охлаждении металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит.

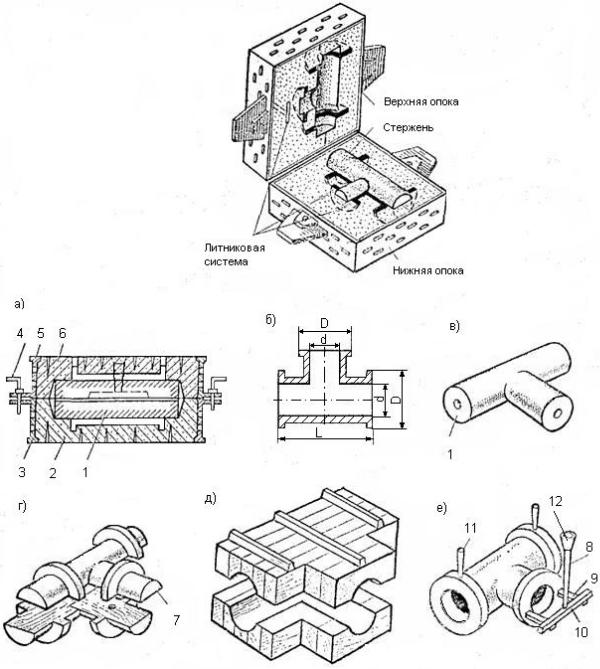

Литейная форма – это система элементов, образующих полость, при заливке которой расплавленным металлом формируется отливка. На рисункеl, a показана литейная форма для получения деталей типа тройника (рисунок1, б). Форма обычно состоит из нижней 2 и верхней 6 полуформ, которые изготавливаютполитейныммоделям7 (рисунок1, г) влитейныхопоках3 и5.

4

а) |

б) |

в) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

|

д) |

|

е) |

|

|

|

|

|

а – литейная форма; б – тройник; в – литейный стержень; г – литейная модель; д – стержневой ящик; е – отливка с литниковой системой

Рисунок 1 – Литейная форма и ее элементы

Литейная опока – приспособление для удержания формовочной смеси при изготовлении формы. Верхнюю и нижнюю полуформы взаимно ориентируют с помощью металлических штырей 4, вставляемых в центрирующие ушки. Для образования отверстий в отливках в формы устанавливают литейные стержни 1, которые фиксируются с помощью выступов (стержневых знаков), входящих в соответствующие впадины в литейной форме. Литейные стержни изготавливают по стержневым ящикам (рису-

5

нок 1, д). Для подвода расплавленного металла в полость литейной формы используют литниковую систему 8–11.

Литниковая система – это совокупность каналов, по которым расплав поступает из разливочного ковша в полость формы. Основными элементами ее являются:

–литниковая чаша (конус) 12 – служит для приема расплавленного металла и подачи его в стояк;

–стояк 8 – вертикальный канал для подачи металла из литниковой чаши в шлакоуловитель;

–шлакоуловитель 10 – служит для удержания шлака и других неметаллических примесей;

–питатель 9 – служит для подвода расплавленного металла в полость литейной формы;

–выпор или прибыль 11 – служат для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки расплавом при

еезатвердевании.

После заливки расплавленного металла, его затвердевания и охлаждения форму разрушают, извлекая отливку (рисунок 1, е).

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты, стержневые ящики, модели элементов литниковой системы и другие приспособления.

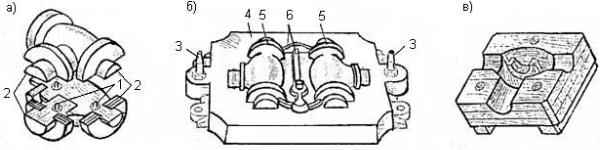

Литейная модель (рисунок 2, а) – приспособление, при помощи которого в литейной форме получают полость с формой и размерами близкими к конфигурации получаемой отливки.

Модельная плита (рисунок 2, б) – металлическая плита с закрепленными на ней моделями и элементами литниковой системы.

Стержневой ящик (рисунок 2, в) – формообразующее приспособление, имеющее рабочую полость для получения в ней литейного стержня нужных размеров и очертаний из стержневой смеси.

Формовочные материалы – совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей. В качестве огнеупорной составляющей смеси используют формовочный кварцевый песок, а для соединения частиц песка между собой применяют формовочные глины, смолы и другие связующие.

Формовка – совокупность технологических операций изготовления литейных форм и стержней, способных выдерживать воздействие расплавленного металла и сообщать ему свои очертания. Основными операциями формовки являются наполнение опоки формовочной смесью, уплотнение ее, извлечение модели и сборка формы.

6

а) |

б) |

в) |

|

||

|

|

|

|

|

|

а – модельная плита; б – стержневой ящик; в – для корпуса вентиля; 1 – центрирующие шипы; 2 – стержневые знаки; 3 – центрирующие штыри; 4 – металлическая плита; 5 – модели отливок; 6 – модели элементов литниковой системы

Рисунок 2 – Литейная модель

Заливку форм расплавленным металлом производят из конических, барабанных и других ковшей, футерованных огнеупорным материалом. Температура заливаемого металла зависит от рода сплава, толщины стенок отливки, их конфигурации и т. п. Заливку форм ведут непрерывно до полного заполнения литниковой чаши.

Выбивку отливок из литейных форм осуществляют на вибрационных решетках. От вибрации форма разрушается, смесь просыпается сквозь решетку, а опоки с отливкой остаются на решетке. Удаление стержней производится пневматическими вибрационными машинами или вымыванием мощной струей воды.

Обрубку и зачистку отливок от остатков питателей, заусенцев и заливов производят шлифовальными кругами, дековыми пилами, газокислородной резкой или на обрезных прессах.

Очистка отливок от пригара осуществляется в очистных вращающихся барабанах или дробеметных установках.

Контроль качества производят с целью обнаружения брака отливок, основными видами и причинами которого являются:

–газовые раковины и пористость в отливках. Причины: малая газопроницаемость или повышенная влажность формовочной смеси;

–усадочные раковины и пористость в отливках. Причины: неправильный подвод жидкого металла в форму; слишком высокая температура заливаемого металла;

–песчаные и шлаковые раковины (полости в теле отливки, заполненные формовочной смесью или шлаком). Причины: слабая набивка формы; плохая конструкция шлакоуловителя;

–холодные трещины. Причина: неодинаковая скорость охлаждения различных сечений отливки, что приводит к возникновению внутренних напряжений;

–горячие трещины (имеют темную окисленную поверхность). Причины: малая податливость стержней и формы; резкие переходы от тонкой

7

части отливки к толстой;

–коробление (изменение формы и размеров отливки под влиянием внутренних напряжений, возникающих при неравномерном охлаждении равных частей отливки). Причины: высокая скорость охлаждения; недостаточная податливость формы; нерациональная конструкция отливки;

–заливы (тонкие выступы вдоль разъема формы). Причина: недостаточная нагрузка формы;

–недолив (неполная отливка). Причины: плохая жидкотекучесть сплава; низкая температура расплава; малое сечение питателей; утечка расплава из формы.

4 Последовательностьразработкитехпроцессаполученияотливки.

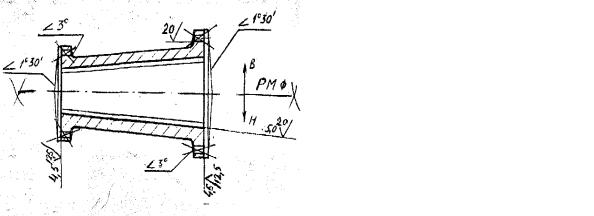

Исходным документом для разработки чертежа отливки является чертеж детали (рисунок 3), на котором указываются:

–разъем модели и формы;

–положение отливки в форме при заливке;

–припуски на механическую обработку;

–формовочные уклоны;

–расположение стержней и размеры стержневых знаков. Поверхность разъема модели и формы должна обеспечивать свобод-

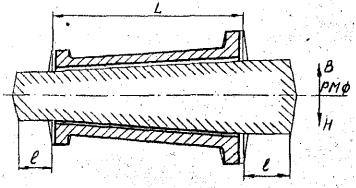

ное извлечение модели из формы при минимальном числе стержней и отъемных частей. При этом обрабатываемые поверхности отливки должны находиться преимущественно в нижней полуформе, что гарантирует получение плотной (без пористости) обрабатываемой части отливки. На чертеже отливки поверхность разъема модели и формы обозначают линией РМФ и стрелками направления верха (В) и низа (Н) (рисунок 4).

Рисунок 3 – Чертеж детали |

Рисунок 4 – Чертеж отливки |

Припуск на механическую обработку (см. рисунок 4) – слой металла, удаляемый в процессе механической обработки отливки с ее обрабатываемых поверхностей для обеспечения заданной геометрической точности и

8

качества поверхности детали. На чертежах припуск на механическую обработку показывают тонкой линией и указывают его величину. Величина припуска определяется по ГОСТ 26645-85 (приложение А).

Формовочные уклоны (см. рисунок 4) служат для удобства извлечения модели из формы без ее разрушения. Уклоны выполняют в направлении извлечения модели из формы. Величину уклона определяют по ГОСТ 3212-92 (приложение Б) и указывают его на чертеже.

Конфигурация и размеры стержневых знаков должны обеспечивать легкую установку в форму и устойчивость стержней; определяются по ГОСТ 3606-85 (приложение В). Стержни повторяют конфигурацию внутренней полости отливки и в разрезе штрихуются только у контурных линий (рисунок 5). Для стержней с переменным сечением для определения размеров знаков принимается больший диаметр.

Рисунок 5 – Обозначение контура стержней.

Галтели – округления внутренних углов поверхностей модели. Галтели облегчают извлечение модели из формы, предотвращают

появление трещин и усадочных раковин в отливке. Радиус галтели принимают от 1/5 до 1/3 средней арифметической толщины стенок, образующих угол модели.

После назначения припусков, уклонов и размеров стержневых знаков вычерчивается эскиз литейной формы в сборе в вертикальном разрезе (рисунок 6).

Последовательность разработки технологического процесса изготовления отливки состоит из следующих этапов.

1Изучение чертежа детали.

2Выбор положения плоскости разъема модели и формы.

3Назначение припусков на обрабатываемые поверхности.

4Назначение уклонов на вертикальные стенки.

5Размещение стержней и определение величины стержневых знаков (при необходимости).

6Увеличение линейных размеров контура отливки на величину линейной усадки (в данной лабораторной работе не выполняется).

9

7 Изготовление чертежа модели на основе полученных контуров и размеров.

8Изготовление модели.

9Проектирование литейной формы и ее изготовление.

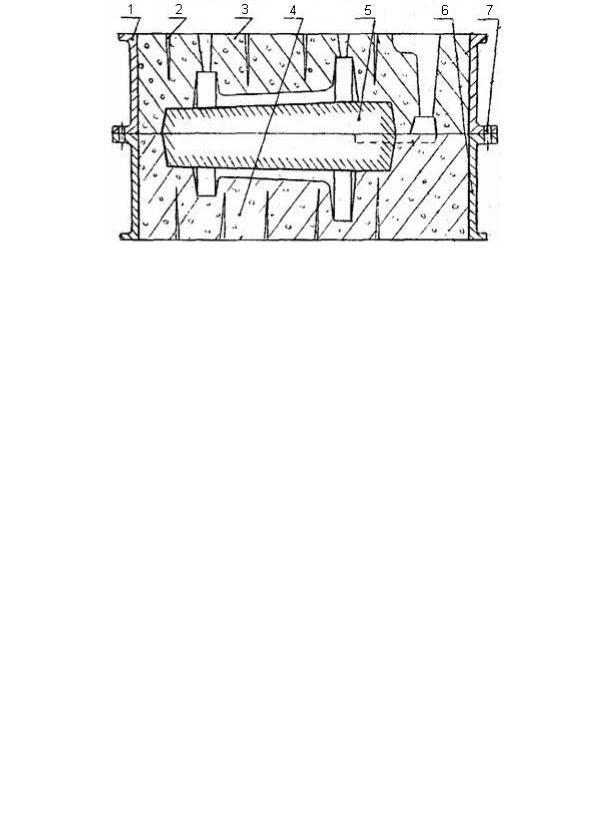

1 – верхняя опока; 2 – газоотводные каналы; 3 – верхняя полуформа; 4 – нижняя полуформа; 5 – стержень; 6 – нижняя опока; 7 – центрирующее ушко

Рисунок 6 – Литейная форма в сборе

5 Последовательность изготовления формы при формовке в двух опоках.

При формовке по цельной модели необходимо соблюдать следующий порядок операций. Модель очищают от формовочной смеси, припыливают и кладут гладкой поверхностью на модельную плиту. Затем на модельную плиту ставят нижнюю опоку, через сито насеивают слой облицовочной смеси, после чего в несколько приемов слоями толщиной 50–70 мм засыпают наполнительную смесь и утрамбовывают ее. Излишек смеси сверху опоки срезают линейкой и душником делают наколы, не доходящие до модели на 10–15 мм.

Набитую опоку поворачивают на 180о и ставят на выровненную поверхность почвы или на верстак. Затем плоскость разъема опок заглаживают гладилкой, посыпают разделительным песком и модель накрывают верхней опокой. После этого вверхней опоке размещают модели стояка и выпоров с таким расчетом, чтобы они были достаточно удалены от стенок опоки. После уплотнения смеси в верхней опоке и извлечения из формы модели стояка опоку поднимают и кладут на ребро или поворачивают на 180о.

После удаления модели форму исправляют, обдувают и припыливают, при необходимости ставят стержни. Затем верхнюю опоку по штырям осторожно ставят на нижнюю.

Точное центрирование при спаривании опок производится с помощью контрольных штырей, вставляемых в отверстия центрирующих ушек.

10

Во избежание прорыва металла через плоскость разъема во время заливки опоки скрепляют металлическими скобами или накладыванием груза.

При формовке в двух опоках по разъемной модели на модельную плиту устанавливают нижнюю часть модели лицевой стороной кверху и на эту же доску ставят нижнюю опоку плоскостью разъема вниз. Модель, предварительно протертую керосином, припыливают припылом и заполняют тонким слоем (15–20 мм) облицовочной смеси. Затем наполняют опоку наполнительной смесью и утрамбовывают вначале клиновой трамбовкой по углам, а затем плоской трамбовкой по всей поверхности. Набитую опоку накалывают душником, переворачивают на 180о и ставят на выровненный слой земли. На нижнюю половину модели кладут верхнюю половину и плоскость разъема формы посыпают сухим разделительным песком. После этого на нижнюю опоку ставят верхнюю, припыливают модель, устанавливают модели литников и заформовывают верхнюю опоку в таком же порядке, как и нижнюю. После накаливания душником вентиляционных каналов вытаскивают из верхней опоки модели стояка и расширяют верхнюю часть стояка в виде чаши. Затем снимают верхнюю опоку, устанавливают ее плоскостью разъема вверх, прорезают питатели на нижней полуформе и смачивают кромки обеих полуформ в местах соприкосновения их с половинками моделей для предупреждения осыпания формовочной смеси при выемке модели. После этого, расшатав половинки модели, вынимают их из полуформ, исправляют возможные повреждения, припыливают и приглаживают поверхности, устанавливают стержень и, наконец, собирают форму для заливки, опуская верхнюю опоку на нижнюю по направляющим штырям.

6 Последовательность изготовления отливки.

6.1Приготовить форму согласно п.5.

6.2Установить тигель с шихтой в печь, выдержать при температуре 90 оС не менее 10 мин.

6.3Извлечь тигель с помощью клещей и заполнить форму расплавленным металлом до появления его в выпорах.

6.4После кристаллизации и охлаждения выбить отливку из формы и стержень из отливки. Отработанную формовочную смесь высыпать в специальную емкость.

6.5Удалить литниковую систему и очистить отливку.

6.6Произвести контроль размеров и качества отливки.

7 Содержание отчета.

Начертить эскизы детали; отливки с размерами припусков, уклонов и стержневых знаков; формы в сборе. Сделать выводы по результатам контроля отливки.