- •1 Расчёт оптимальных режимов резания

- •1.2 Режущие возможности инструмента

- •1.3 Мощность электродвигателя привода главного движения станка

- •1.4 Заданная производительность станка

- •1.5 Наименьшая допустимая скорость резания

- •1.6 Наибольшая возможная скорость резания, допускаемая кинематикой станка

- •1.7 Наибольшая допустимая подача

- •1.8 Наименьшая подача, допускаемая кинематикой станка

- •1.9 Наибольшая подача, допускаемая кинематикой станка

- •2 Проектирование резца токарного упорного

- •2.1 Выбор инструментального материала

- •2.2 Материал державки резца

- •2.3 Геометрические параметры

- •2.4 Режимы резания

- •2.5 Допускаемая длина режущей кромки

- •Список литературы

Лист

Лит.

Листов

23

3

У

ТМФТО 324/11.00.00.000 ПЗ

Содержание

Введение 4

1 Расчёт оптимальных режимов резания 5

1.1 Исходные данные 5

1.2 Режущие возможности инструмента 6

1.3 Мощность электродвигателя привода главного движения станка 7

1.4 Заданная производительность станка 8

1.5 Наименьшая допустимая подача 9

1.6Наибольшая возможная скорость резания, допускаемая кинематикой станка 9

1.7 Наибольшая допустимая подача 10

1.8 Наименьшая подача, допускаемая кинематикой станка 11

1.9 Наибольшая подача, допускаемая кинематикой станка 11

2 Проектирование резца токарного проходного с МНП 14

2.1 Выбор инструментального материала 14

2.2 Материал державки резца 14

2.3 Геометрические параметры 14

2.4 Режимы резания 15

2.5 Допускаемая длина режущей кромки 17

2.6 Расчет державки резца 17

2.7 Определение стрелы прогиба 18

2.8 Длина резца 18

3 Термическая обработка стали Р9Ф5 19

Список литературы 23

Введение

Определение режимов резания представляет одну из частных задач в процессе проектирования технологических процессов в машиностроении, специальных, агрегатных станков и автоматических линий, при проектировании машиностроительных заводов. Режимы резания служат в большинстве случаев основой для разработки кинематики станка - чисел оборотов, чисел ходов, величины подач; динамики станка - мощности электромотора, усилий возникающих при резании, величин крутящих моментов на шпинделях и валах станка, прочности и жёсткости отдельных деталей и узлов станка и т.д. На основе выбранных режимов резания устанавливается периодичность ц порядок смены режущих инструментов, расход инструментов, определяется число работающих, фонды зарплаты, число станков, необходимых для выполнения заданной программы, площади цехов и участков, необходимые капиталовложения и многие другие элементы организации и экономики производства.

В связи с этим особо важное значение приобретает правильный выбор действительно оптимальных режимов резания, обеспечивающих наибольший экономический эффект с учетом, по возможности, всех факторов, влияющих на производительность, технические качества и экономику производства.

Для решения этих задач с успехом могут быть применены математические методы теории линейного программирования на базе использования физических закономерностей современной науки о резании металлов.

1 Расчёт оптимальных режимов резания

Исходные данные

Таблица 1 – Исходные данные

|

Диаметр заготовки D, мм |

Диаметр после обработки d, мм |

Длина обработки В, мм |

Обрабатываемый материал |

Твердость обрабатываемого материала НВ |

Способ установки |

Материал режущей части |

Угол φ1 |

Вид обработки |

Модель станка |

|

70 |

68 |

100 |

Сталь Р9Ф2 |

20 |

На проход; в патроне |

Т15К6 |

45° |

Чистовая |

16К20Т1 |

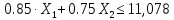

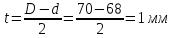

Глубину резания t, (в миллиметрах), определим по формуле:

(1)

(1)

Рисунок 1 – Схема токарной обработка детали

Для определения оптимальных режимов резания введем ряд следующих ограничений:

-режущие возможности инструмента;

-мощность электродвигателя привода главного движения;

-заданную производительность станка;

-наименьшую возможную скорость резания;

-наибольшую частоту вращения шпинделя;

-наибольшую подачу, допустимую прочностью и жесткостью станка;

-наименьшую подачу, допускаемую кинематикой станка;

-наибольшую подачу, допустимую кинематикой станка.

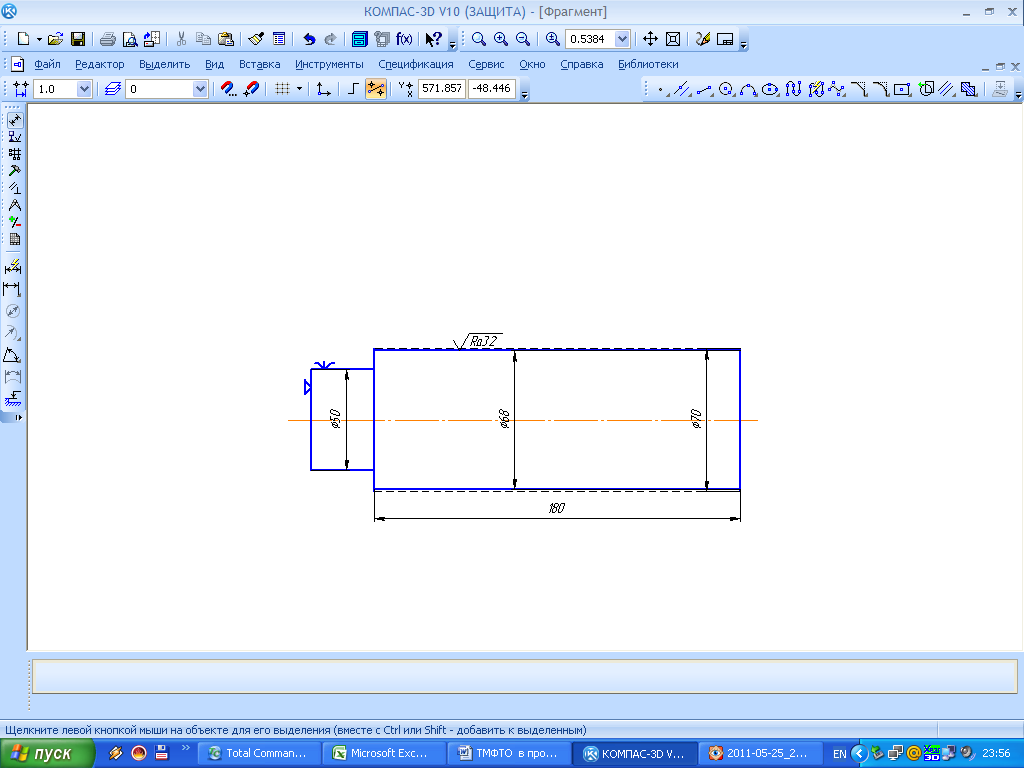

Для обработки выбираем резец проходной :

L = 150 мм сечением державки 20x25 мм с углом φ= 45°, γ = 10°, α = 6°, r = 0,8 мм по ГОСТ 18878-73 оснащённый твердосплавной пластиной Т15К6.

1.2 Режущие возможности инструмента

Уравнение, характеризующее первое ограничение для точения, будет иметь вид:

(2)

(2)

где Т-период стойкости наибольшей производительности, мин;

Сv - постоянный коэффициент, зависящий от условий обработки;

m, х, у - показатели степеней;

Кv- общий поправочный коэффициент;

D - диаметр обработки, мм.

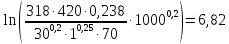

Согласно [1, таблица 17], для Cv =420, m = 0,20; х = 0,25; у = 0,20.

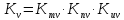

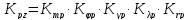

Общий поправочный коэффициент для скорости резания Kv, определим по формуле:

(3)

(3)

где Kv - коэффициент, учитывающей влияние материала заготовки;

Кnv - коэффициент, учитывающий состояние поверхности заготовки;

Kuv - коэффициент, учитывающий материал инструмента.

(4)

(4)

где nv- показатель степени.

nv=1[ 1, таблица 1];

Knv=1.0 [1, таблица 5];

Kuv=1,0[ 1, таблица 6].

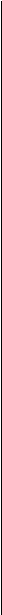

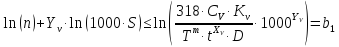

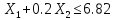

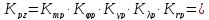

Обозначив через X1 = In (n), X2 = In (1000S), получим следующее уравнение.

Уравнение первого ограничения:

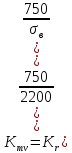

1.3 Мощность электродвигателя привода главного движения станка

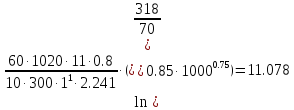

Согласно исходным данным для обработки применяется станок 16К20Ф3 с наибольшей длиной обработки 900 мм и мощностью привода главного движения Nn = 11 кВт; коэффициент полезного действия привода главного движения станка η= 0,8.

Уравнение, характеризующее второе ограничение для точения, будет иметь вид:

(5)

(5)

где СZ - постоянный коэффициент, зависящий от условий обработки;

х, у, nZ - показатели степеней;

Согласно [1, таблица 22], для CZ = 300, x = l, у = 0,75, nz = -0,15.

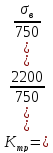

Общий поправочный коэффициент Kpz, определим по формуле:

,

(6)

,

(6)

где

- коэффициент, учитывающей влияние

материала заготовки;

- коэффициент, учитывающей влияние

материала заготовки;

-

коэффициент, учитывающий влияние

значения главного угла в плане;

-

коэффициент, учитывающий влияние

значения главного угла в плане;

-

коэффициент, учитывающий влияние

значения переднего угла;

-

коэффициент, учитывающий влияние

значения переднего угла;

-

коэффициент, учитывающий влияние

значения угла наклона главного лезвия.

-

коэффициент, учитывающий влияние

значения угла наклона главного лезвия.

(7)

(7)

По

[1, таблица 23]

=

1;

=

1; =

1,0;

=

1,0; = 1;

= 1; =1

=1

2,241∙1∙1∙1∙1=2.241

2,241∙1∙1∙1∙1=2.241

Уравнение второго ограничения: