Кузнецов Е.В.

Технологии производства и ремонт строительных и дорожных машин

Конспект лекций

МОГИЛЁВ - 2007 г.

Введение

Данная учебная дисциплина включает в себя две науки - Технологию машиностроения и Ремонт машин. Предусмотрено 72 часа лекций, 18 часов лабораторных работ, экзамен в 7-м семестре, курсовая работа в 8-м семестре и технологическая часть дипломного проекта.

Машиностроение и сервисное обслуживание машин являются базовыми отраслями любого экономически развитого государства. Уровень развития технологий производства машин и степень совершенства систем их обслуживания и ремонта определяют качество и конкурентоспособность выпускаемой и эксплуатируемой продукции.

В проектировании технологических процессов изготовления и ремонта машин накоплен большой опыт, который необходимо освоить студентам как будущим создателям и эксплуатационникам новой более совершенной техники. Поэтому при подготовке современных инженеров важная роль принадлежит данной учебной дисциплине, что будет способствовать самостоятельной плодотворной работе молодых специалистов.

Список рекомендуемой литературы

1. Суслов А.Г. Технология машиностроения. -М.: Машиностроение, 2004, 400 с.

2. Воробьёв И.С. Технология машиностроения и ремонт машин. -М.: Высш. шк., 1981. -355 с.

3. Ремонт дорожных машин, автомобилей и тракторов. Под ред. В.А. Зорина. -М.: Машиностроение, 2001. -400 с.

4. Ярошевич В.К., Савич А.С., Казацкий А.В. Технология ремонта автомобилей. Лабораторный практикум. -Мн.: Выш. школа, 2004. -216 с.

5. Справочник технолога-машиностроителя в 2-х томах. Под ред. А.Г. Косиловой и Р.К. Мещерякова. -М.: Машиностроение, 1973, 1985. -1187 с.

6. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. -Мн.: Выш. школа, 1983. -256 с.

7. Бабук В.В., Горезко П.А., Забродин К.П. и др. Дипломное проектирование по технологии машиностроения. -Мн.: Выш. школа, 1979. -464 с.

Раздел № 1. Технология машиностроения

ТЕМА № 1. Краткая история технологии машиностроения

Термин “технология” в переводе с греческого языка означает “наука о мастерстве” (techne - мастерство, logos - наука). В современном понимании Технология машиностроения - это наука, изучающая закономерности и рациональные приёмы обработки материалов (в основном металлов) с целью получения высококачественных механизмов. Данная наука в комплексе изучает вопросы взаимодействия станка, приспособления, инструмента и обрабатываемой детали, то есть так называемую систему СПИД. Также изучаются пути построения производительных и экономичных технологических процессов обработки деталей машин и их сборки.

Без всякого преувеличения можно сказать, что эта наука является самой древней, потому что её истоки идут от первых приёмов получения древними людьми орудий труда (каменных ножей, рубил, копий и т.п.). Эти методы и приёмы передавались из уст в уста от поколения к поколению, совершенствовались по мере развития человеческого общества.

В нашем Отечестве литературная систематизация знаний по Технологии машиностроения (первые записи) началась в казённых оружейных мастерских в середине XVI века (литейный двор в Московском Кремле во главе с мастером Андреем Чоховым). В начале XVII века появились первые заводы, где реализовывались передовые по тем временам технологии литья пушек, сверления и растачивания их стволов.

В эпоху Петра I значительный вклад в технологию машиностроения внёс Нартов А.К. (1680 – 1756 г.г.), который разработал технологические процессы изготовления артиллерийского и стрелкового оружия, постройки кораблей. Им создан ряд оригинальных станков, инструментов и приспособлений, конструктивные схемы которых используются и по ныне, например, токарный станок с механическим приводом суппорта.

Работники Тульского оружейного завода Сидоров М.В., Батищев Я.Н., Захова П.Д. существенно усовершенствовали технологию оружейного производства. Так, в 1761 году ими впервые в мире внедрено измерение взаимозаменяемых деталей с помощью калибров.

В 1765 году Ползунов И.И. со своими сподвижниками построил первую в мире паровую машину для привода металлообрабатывающих станков.

Первую отечественную книгу обобщающую накопленный опыт в области технологии машиностроения опубликовал Двигубский И.В. в 1807 году. Она называлась “Начальные основы технологии или краткое описание работ, на заводах и фабриках производимых”. В 1885 году опубликована книга профессора Тиме И.И. “Основы машиностроения, организация машиностроительных фабрик в технологическом и экономическом отношении и производство работ”. Также следует отметить труды профессоров Гавриленко А.П., Фёдорова Б.Е., Чарнко Д.В., Кована В.М., Балакшина Б.С. и других видных деятелей.

В XX и начале XXI веков человечеством сделан большой скачёк в развитии всех видов технологий и в том числе Технологии машиностроения и Ремонта машин. Так, например, появились робототехнические комплексы и даже целые заводы-автоматы, которые производят машиностроительную продукцию практически без участия человека.

ТЕМА № 2. Основные термины и определения

Изделие - конечный продукт машиностроительного предприятия, который реализуется на рынке, то есть продаётся покупателям.

Машина - совокупность механизмов и систем, предназначенная для выполнения полезной работы. Большинство современных машин являются мехатронными системами, то есть с широким использованием электроники.

Заготовка - полуфабрикат, используемый для дальнейшей механической или иной обработки.

Деталь - полностью обработанная часть машины без разъёмных или неразъёмных соединений. В любой детали можно выделить поверхности, с помощью которых она соприкасается с другими деталями. Такие поверхности называют базовыми. Корпусные детали механизма, которые определяют положение других деталей, также называют базовыми, например, блок-картер двигателя, картер коробки передач.

Сборочная единица или узел - составная часть изделия, которую собирают отдельно. Готовый механизм или машина состоят из узлов и деталей.

Производственная программа завода - это количество и номенклатура (перечень) изготовляемой продукции в течении года. На основе производственной программы завода составляется подетальная производственная программа для каждого цеха и участка предприятия.

Производственный процесс - это совокупность отдельных технологических процессов, осуществляемых для получения готового изделия. Сюда входят как основные процессы, связанные с обработкой деталей и их сборкой, так и вспомогательные, связанные с транспортировкой, контролем, заточкой инструмента и др.

Производственный процесс делят на этапы, которые определяют структуру предприятия:

1 - изготовление заготовок (заготовительное производство машиностроительных предприятий - литейные и прессовые цеха, склад металлов);

2 - обработка заготовок на металлорежущем оборудовании (механические цеха);

3 - сборка узлов и агрегатов (механосборочное производство);

4 - общая сборка изделий (сборочное производство);

5 - регулировка и испытания (испытательные станции, полигоны, треки и т.п.);

6 - окраска и комплектация ЗиП (окрасочные участки механосборочного и сборочного производств и цех экспедиции).

На каждом этапе производственного процесса, то есть на каждом участке любого цеха, необходим контроль качества.

Технологический процесс - это последовательное изменение формы, размеров и свойств заготовок с целью получения изделия согласно заданным техническим требованиям. Технологический процесс механической обработки детали делится на: 1) технологические операции; 2) установы; 3) позиции; 4) переходы; 5) ходы; 6) приёмы.

Технологическая операция - это часть техпроцесса, выполняемая на одном рабочем месте и включающая все последовательные действия рабочего и станка по обработке заготовки.

Установ - часть технологической операции, выполняемая при одном закреплении заготовки на станке.

Позиция - каждое отдельное положение (закрепление) заготовки относительно станины станка, осуществляемое в приспособлении станка - патроне, тисках и т.п.

Технологический переход - законченная часть технологической операции, характеризуемая постоянством применяемого инструмента, обрабатываемых поверхностей и режимов работы станка.

Вспомогательный переход - законченная часть операции, состоящая из действий рабочего и оборудования, которые не сопровождаются изменением формы, размеров и свойств заготовки, но необходимы для осуществления технологического перехода, например, замер размеров детали.

Рабочий ход - часть технологического перехода с использованием одних инструментов и режимов резания, где снимается один слой материала или осуществляется однократное пластическое деформирование.

Вспомогательный ход - часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и не сопровождаемое её изменением, например, обратный ход инструмента.

Приём - законченное элементарное действие рабочего, совершаемое при выполнении технологической операции.

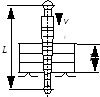

Содержание операций с указанием их номеров, позиций, установов, оборудования, приспособлений, инструмента, режимов работы, норм времени указывается в специальной технологической документации. Одним из основных элементов этих документов являются операционные эскизы, которые позволяют ясного и точного представить план и способ обработки заготовки, где с помощью графических изображений иллюстрируют каждую операцию технологического процесса и схематически показывают способы закрепления заготовки, применяемый инструмент, обрабатываемые поверхности, направление движения инструмента и заготовки, то есть подачи. Эскиз даётся для каждого перехода, например:

Эскиз

Задание

Эскиз

Задание

Обточить с Æ D до Æ d

на длине l

Эскиз

Задание

Эскиз

Задание

Обточить с Æ D до Æ d

на длине l с подрезкой

уступа

Подрезать торец

с

Æ

D

до Æ

d

с

Æ

D

до Æ

d

обеспечив длину l

Расточить

с Æ

d

до

Æ

D

Расточить

с Æ

d

до

Æ

D

на длине l с подрезкой

уступа

Сверлить и развернуть

насквозь отверстие Æ d

Фрезеровать

плоскость

Фрезеровать

плоскость

длиной B в размер H

Шлифовать в Æ d

на длине l

ТЕМА № 3. Типы машиностроительных производств

В зависимости от объёма производственной программы, технических и экономических условий осуществления производственного процесса любое производство условно можно отнести к одному из трёх типов:

1 - единичное;

2 - серийное;

3 - массовое.

Единичным называется производство, при котором изделия изготавливаются в малом (единичном) количестве, разнообразными по конструкции и размерам. Повторяемость этих изделий в течении года редка или совсем отсутствует. Производство характеризуется большой гибкостью и наличием универсального оборудования, то есть такими станками, на которых можно обрабатывать самые разные заготовки. Технологический процесс изготовления деталей при этом виде производства имеет уплотнённый характер, то есть на одном станке выполняется несколько операций, а часто производится полная обработка деталей разнообразной конструкции и из разных материалов. При этом велико время на подготовку и наладку оборудования по сравнению с основным (технологическим) временем. Приспособления и инструмент также универсальны. Высоки требования к квалификации рабочих, которые часто выполняют функции технологов, то есть сами определяют режимы резания и другие параметры технологического процесса. Указанные особенности обуславливают высокую себестоимость продукции. Единичное производство характерно для опытно-экспериментальных и ремонтных цехов любых предприятий, а также целиком для тяжёлого машиностроения, судостроения, химического машиностроения.

Массовым называется производство, при котором изготавливается большое количество изделий путём непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Различают два подтипа этого производства:

1 - поточно-массовое или конвейерное, при котором осуществляется непрерывное движение деталей по рабочим местам, расположенным в порядке следования технологических операций, закреплённых за отдельными рабочими местами и выполняемых примерно за одинаковое время - такт выпуска;

2 - массовое прямоточное производство, где технологические операции также выполняются на определённых рабочих местах, расположенных в порядке следования техпроцесса, но время на отдельных операциях не всегда одинаково, вследствие чего между операциями создаются заделы и движение деталей и узлов протекает с перерывами.

В массовом производстве технологический процесс строится либо по принципу дифференциации, либо по принципу концентрации операций.

В первом случае техпроцесс делится на операции с примерно одинаковым временем выполнения (тактом) или кратным такту. Каждая единица оборудования выполняет одну строго определённую операцию. Поэтому здесь применяется исключительно специальный инструмент, приспособления и оборудование, как правило станки-автоматы.

По второму принципу построения техпроцесса предусматривается концентрация операций, выполняемых на одной единице оборудования, то есть применяются многопозиционные (агрегатные), многошпиндельные, многорезцовые станки и автоматические линии, то есть комплекс станков, связанных единым транспортом, например, цепным конвейером.

В результате в массовом производстве достигается уменьшение трудоёмкости изготовления единицы продукции за счёт сокращения как времени обработки (основное время) так и других компонентов времени. Также обеспечивается высокое качество изготовления продукции за счёт минимизации влияния человеческого фактора. Такая организация работы характерна для моторостроения, авто- и тракторостроения и др.

Важное значение в массовом производстве имеет организация ритмичного обеспечения заготовками, инструментом и прочими материалами, а также организация чёткого контроля, так как недостаточно тщательная проверка деталей и узлов и несвоевременная отбраковка некачественных может привести к параличу всего производства. Наилучшие результаты достигаются при использовании автоматического контроля в процессе обработки с автоматической подналадкой инструмента.

Несмотря на значительные первоначальные затраты при организации массового производства, технико-экономический эффект его обычно очень высок и значительно больше, чем при любом другом типе производства. Например, на строительство Волжского автозавода в 1970 году было затрачено примерно 1,5 миллиарда долларов, но уже к середине 1972 года завод окупил все затраты и давал 3 % доходной части бюджета СССР.

Серийное производство занимает промежуточное положение между единичным и массовым. Одноимённые однотипные изделия здесь изготавливаются сериями, а детали для них изготавливают партиями. То есть понятие “партия” относится к количеству деталей, а “серия” - к количеству машин.

Основным принципом этого вида производства является изготовление всей партии целиком как в обработке, так и в сборке.

В серийном производстве в зависимости от количества изделий в серии, их характера и трудоёмкости, частоты повторяемости серий в течении года условно различают три подтипа:

1 - мелкосерийное;

2 - среднесерийное;

3 - крупносерийное.

В серийном производстве техпроцесс преимущественно дифференцирован, то есть расчленён на операции, которые закреплены за отдельными станками. Применяемые оборудование и инструмент как универсальные, так и специальные. Этот вид производства характерен для производства строительных и дорожных машин, станкостроения и др.

Каждому из указанных типов производства свойственна своя форма организации работы и способа расположения оборудования. Различают следующие формы организации работы на заводах или цехах:

1 - по видам оборудования (токарный участок, фрезерный, сборочный и т.п.), то есть станки располагают по принципу однородности обработки. Это свойственно единичному производству.

2 - предметная организация, где станки располагают в последовательности технологических операций для одной или нескольких деталей, требующих одинакового порядка обработки, например, валы, шестерни и т.п. Детали обрабатывают партиями. Такая организация свойственна мелко- и среднесерийному производству.

3 - поточно-серийная (переменно-поточная) организация, где станки располагают в порядке следования операций по обработке деталей. Это свойственно среднесерийному производству.

4 - прямоточная организация, при которой оборудование установлено строго согласно техпроцессу, со временем обрабатываемые детали не меняются и передаются со станка на станок поштучно. Синхронизация по времени между операциями не всегда выдерживается. Свойственно для массового прямоточного производства.

5 - организация непрерывным потоком, где выполнение операций строго синхронизировано такту выпуска. Применяется в массовом конвейерном производстве.

ТЕМА № 4. Технологическая документация

Основными технологическими документами по ГОСТ 3.1102-74 являются:

Маршрутная карта - это краткое описание техпроцесса по всем операциям с указанием оборудования и участвующих подразделений (цехов и участков) предприятия;

Операционная карта - это подробное описание операции с указанием переходов, режимов обработки, оборудования, оснастки и инструмента;

Операционная карта контроля - приводятся средства контроля и контролируемые параметры по ГОСТ 3.1502-74;

Карта эскизов - изображения схем наладок оборудования по каждой операции с таблицами, содержащими сведения по техпроцессу;

Технологическая инструкция - это описание специфических приёмов работы при выполнении технологических операций;

Ведомость оснастки - перечень применяемых приспособлений и инструмента;

Ведомость материалов - данные о заготовках и нормах расхода материалов.

Для составления указанных документов необходимы следующие исходные данные: а) производственная программа; б) чертежи, спецификации, описание конструкции и другая конструкторская документация; в) каталоги, альбомы и характеристики оборудования; г) альбомы и характеристики приспособлений и инструментов; д) тарифно-квалификационный справочник; е) нормативные документы для расчёта режимов резания и норм времени.

Если технологический процесс не разрабатывается подробно, что характерно для единичного производства, то составляется только маршрутная карта. В массовом производстве техпроцесс разрабатывается самым тщательным образом с составлением всех указанных документов. Это является главным условием правильного планирования и ведения производственного процесса, а значит является залогом высокой производительности и качества продукции.

ТЕМА № 5. Методы получения заготовок

Изготовление любой детали начинается с заготовки, которая с помощью механической, пластической, термической, химической и (или) иной обработки доводится до формы, размеров и качества готовой детали, заданных конструктором.

Заготовки в машиностроении получают следующими способами:

1) литьём чугуна, стали, цветных металлов и полимеров;

2) свободной ковкой стали и некоторых цветных металлов, то есть с помощью плоских пуансонов и наковален;

3) штамповкой стали и некоторых цветных металлов, то есть с помощью фасонных матриц;

4) отрезкой из сортового проката (круга, квадрата, шестигранника, трубы, уголка, швеллера, листа и др.) стали, цветных металлов, полимеров;

5) сваркой из стальных листов и (или) отливок и некоторых других материалов;

6) методом порошковой металлургии.

Заготовки, получаемые литьём, называют отливками. ГОСТ 26645-85 определяет 22 класса точности размеров отливок (1, 2, 3т, 3, 4, 5т, 5, 6, 7т, 7, 8, 9т, 9, 10, 11т, 11, 12, 13т, 13, 14, 15, 16). Так, например, заготовки размером 100 ... 160 мм по 1 классу должны изготавливаться с допуском 0,16 мм; по 3 классу - 0,32 мм; по 6 - 0,80 мм; по 9 - 2,4 мм; а по 16 с точностью 20 мм.

Преимущества литья: а) получения заготовок любой конфигурации; б) не требуются прессы и т. п. дорогостоящее оборудование; в) возможность приближения формы заготовки к готовой детали, что способствует минимизации припусков на механическую обработку и максимизации коэффициента использования материала. Главными недостатками литых заготовок являются: а) худшие механические свойства (прочность, ударная вязкость и др.) по сравнению с кованными, штампованными и прокатом; б) значительные затраты энергии на плавку.

Отливки могут получать в разовые, полупостоянные и постоянные формы. В первом указанном случае литьё осуществляют в:

– песчаные формы;

– оболочковые формы;

– по выплавляемым моделям;

– по соляным моделям;

– по замораживаемым азотом моделям.

Наиболее универсальным методом литья и исторически самым первым является литьё в песчаные формы. Отливки получают из разных материалов в широком диапазоне размеров и масс (до 10 т и более). Песчаные формы выполняют в постоянных опоках (ящиках) и без опок с применением как ручной, так и машинной формовки (уплотнения). Класс точности отливок по данному методу от 6 до 16. Для получения сравнительно точных отливок (по 6 ... 9 классам) требуются металлические модели и оснастка, а также машинная формовка и сборка стержней (для формирования отверстий и полостей в заготовке) с помощью кондукторов. Такие отливки применяют в массовом производстве. Для получения отливок 10 ... 11 классов точности необходимы металлические модели, машинное изготовление стержней и машинная формовка. Этот метод применяется в серийном производстве. Отливки 12 ... 16 классов точности получают с помощью деревянных моделей и стержневых ящиков при ручном изготовлении стержней и ручной формовке. Этот метод используется в единичном производстве. Шероховатость поверхности отливки зависит от применяемого формовочного материала, покрытия формы и способа очистки отливки и находится в диапазоне Rz 30 ... 1000 мкм. Минимальная толщина отливаемых стенок зависит от материала и габаритов заготовки. Например, для чугунных отливок размером до 250 мм минимальная толщина стенок составляет 4 мм. Минимальный диаметр отливаемых отверстий заготовки в массовом производстве - 20 мм, в серийном - 30 мм, в единичном - 50 мм.

Литьём в оболочковые формы из песчано-смоляных смесей делают отливки с точностью по 4 ... 13 классам и шероховатостью поверхностей по Rz 10 ... 80 мкм. Этим методом изготавливают заготовки преимущественно сложных по форме ответственных деталей массой до 100 кг. Минимальная толщина стенок для стали составляет 4 мм, а для алюминиевых сплавов - до 1,5 мм. Минимальный диаметр отливаемых отверстий - 8 мм. Применение таких отливок позволяет сократить массу заготовки до 30 %, а объём механической обработки до 50 % по сравнению с ранее рассмотренным методом. Этот способ целесообразен для массового и серийного производства при объёме выпуска крупных деталей более 500 шт., а мелких - более 5000.

Литьё по выплавляемым моделям позволяет получать заготовки самой сложной конфигурации по 3 ... 8 классам точности и шероховатостью поверхностей Rz 5 ... 40 мкм. При этом обеспечивается уменьшение трудоёмкости механической обработки до 90 % по сравнению с ранее рассмотренными методами. Литьё по выплавляемым моделям наиболее эффективно для труднообрабатываемых материалов. Данным методом получают отливки массой до 500 кг с минимальной толщиной стенок 0,15 мм при длине 1 м. Минимальный диаметр отливаемых отверстий составляет 0,8 мм. Наиболее эффективен данный метод в массовом производстве.

Литьё в полупостоянные (гипсовые и цементные) формы применяют для отливок из чугуна, стали и цветных металлов. Гипсовые формы применяют для литья чугуна и цветных металлов массой до 1 кг, с минимальной толщиной стенок 1 мм, а при литье алюминиевых сплавов в вакууме - до 0,2 мм. Этим методом чаще всего получают заготовки, имеющие узкие полости и каналы, а также с тонкими выступающими элементами, расположенными близко друг к другу (1,5 ... 2 мм), например, цилиндры и головки двигателей воздушного охлаждения, лопастные колёса вентиляторов и т.п. Цементные формы используют для получения отливок из стали, чугуна и цветных металлов массой до 70 т.

Литьё в металлические формы (кокиль) по сравнению с литьём в песчаные формы позволяет повысить производительность труда в 2 ... 3 раза, в 5 ... 6 раз уменьшить необходимые производственные площади. Точность отливок соответствует 3 ... 8 классам. Шероховатость поверхностей Rz 10 ... 80 мкм. Литьём в кокиль получают чугунные отливки от 10 г до 7 т, стальные - от 0,5 г до 500 кг, а также из цветных металлов самой разной массы. Данный метод экономически целесообразен при минимальной партии мелких деталей 300 и крупных - 50 штук. При литье в кокиль обычно используется центробежный способ литья или под давлением. В первом случае получают заготовки имеющие форму тел вращения, например, гильзы цилиндров. Точность таких отливок соответствует 7 ... 8 классам, а шероховатость Rz 20 ... 30 мкм. Литьё под давлением в металлические формы применяется для изготовления сложных тонкостенных деталей с глубокими полостями и сложными пересечениями стенок, например, головки блоков цилиндров ДВС. Точность таких отливок по 3 ... 6 классам, шероховатость по Rz 1,0 мкм. Способ рентабелен в массовом и крупносерийном производствах.

Поковки получают с помощью обработки материалов давлением. Главным преимуществом таких заготовок является мелкозернистая волокнистая структура, что существенно улучшает физико-механические свойства деталей. Основной недостаток - невозможность получения заготовок сложной конфигурации (с полостями). Ковка бывает свободной и в подкладных штампах. Первым указанным способом получают поковки простой формы массой от 150 г до 250 т. Допуски на поковки, получаемые методом свободной ковки, в зависимости от массы, квалификации рабочих и применяемого оборудования составляют от 2 до 40 мм. Свободная ковка для мелких и средних заготовок допустима только в единичном и мелкосерийном производствах, а для крупных - в любом производстве. Ковка в подкладных штампах рентабельна при минимальной партии более 100 штук. При этом производительность труда возрастает в 3 ... 5 раз по сравнению со свободной ковкой. Штамповка может быть горячей и холодной. Горячая применяется в массовом и серийном производствах. Осуществляется: а) в открытых штампах (получают мелкие и средние детали, отход в виде облоя до 20 %); б) в закрытых штампах (используется для деталей по форме тел вращения или близких к ним); в) на горизонтально ковочных машинах (ГКМ) для деталей в форме стержней с утолщениями, колец, втулок с буртиками и т.п. массой до 100 кг. Точность штамповок оценивается пятью классами - Т1, Т2, Т3, Т4 и Т5. Главные преимущества штамповки по сравнению с ковкой - высокая производительность и экономия металла. Холодная штамповка, то есть деформирование не нагретых деталей, бывает объёмной (высадка) и листовой. Первый метод применяют в основном для получения заготовок крепёжных деталей - болтов, винтов, заклёпок, а также пальцев, толкателей, клапанов, роликов, шариков, мелких ступенчатых деталей. При этом обеспечивается точность по классам Т1 и Т2, шероховатость по Ra 1,0 ... 2,5. Экономия материала до 40 % по сравнению с прутковыми заготовками. Холодная листовая штамповка применяется в массовом производстве для получения кузовных панелей, кожухов, картеров, крышек, дисков, прокладок и т.п.

Заготовки из проката (круг, шестигранник, квадрат, труба и т.д.) применяют в разных типах производства. Точность горячекатаного проката соответствует 12 ... 14 квалитетам, холоднокатаного - 9 ... 12. Прокат выбранного профиля с помощью резки превращают в штучные заготовки, из которых с помощью ковки, штамповки или напрямую механической обработкой получают готовые детали.

Сварные и комбинированные заготовки изготавливают сваркой из отдельных элементов, которые получают литьём или давлением. Такая технология значительно упрощает создание конструкций сложной конфигурации, например, корпусных. Точность таких заготовок соответствует 12 ... 17 квалитетам, а их механическую обработку осуществляют как правило после термического отпуска для снятия сварочных напряжений.

Заготовки, получаемые методом порошковой металлургии, по форме и размерам могут соответствовать готовым деталям. Данный технологический процесс состоит из трёх этапов: а) подготовка (смешивание) порошков исходных материалов; б) прессование изделий необходимой формы в специальных пресс-формах; в) термообработка (спекание) полученных деталей. Структура порошка и режимы прессования и спекания определяют качество получаемых изделий.

Выбор заготовки заключается в определении её вида и способа получения. Часто вид заготовки задаётся конструктором. Поэтому для технолога данное решение является обязательным к исполнению. Однако, если в конструкторской документации не указан вид и способ получения заготовки, то эти решения принимаются технологом. Исходными данными для этого являются годовой объём выпуска изделий, чертежи, на основе которых выясняется конструкция и назначение детали, а также технологические возможности данного производства.

На основе технико-экономического анализа производится выбор заготовки. Это делается путём вычисления и сравнения себестоимостей Ci различных i-ых вариантов получения заготовок. Общая себестоимость и качество детали складываются из себестоимости и качества заготовки и себестоимости и качества её обработки. Поэтому всегда следует комплексно оценивать процесс получения изделия, включая производство заготовки и её обработку. Расчёт себестоимости получения заготовок, например для литья, предполагая, что чистовая механическая обработка для всех вариантов одинакова, можно производить по зависимости

![]() ,

,

где mот - масса отливки; Ц1м - цена 1 кг жидкого металла; Cл - стоимость литейных работ; qл - накладные расходы литейного цеха; Cмод - стоимость модели; nмод - количество заготовок, получаемых одной моделью; B - минутная зарплата рабочих, производящих черновую механическую обработку заготовок; Tшк - штучно-калькуляционное время черновой обработки; q - накладные расходы механического цеха;

Аналогичную структуру имеют зависимости для оценки себестоимости получения заготовок другими методами.

ТЕМА № 6. Обзор методов обработки деталей машин

Обработка заготовок деталей машин может осуществляться:

I. Механическим способом, где выделяют следующие методы:

1) с помощью снятия металла (стружки) посредством лезвийного или абразивного инструмента на металлорежущих станках, а именно:

а) токарных;

б) фрезерных;

в) протяжных;

г) строгальных;

д) долбёжных;

е) шлифовальных и других;

2) без снятия стружки, то есть пластическим деформированием:

а) вдавливанием (уплотнением) металла на прессах;

б) обкаткой или раскаткой на токарных (расточных) станках;

в) продавливанием дорнов, шариков и т.п. на прессах;

г) накатыванием, например, рифлений на токарных станках;

д) холодной или горячей правкой на прессах;

е) дробеструйной обработкой;

II. Химико-механической обработкой, а именно:

1) доводкой (притиркой) с помощью притиров и паст;

2) полированием мягкими кругами с пастами;

3) в растворе серной кислоты абразивным порошком и металлическим диском, например, обработка твёрдосплавного инструмента;

III. Электрохимическим способом, а именно:

1) гальванопокрытия;

2) электроэрозионная обработка:

а) анодно-механическая резка труб и др.;

б) электроискровое сверление и т.п.;

IV. Термической обработкой, а именно:

1) закалка;

2) отпуск;

3) отжиг;

V. Химико-термические методы, а именно:

1) цементация;

2) азотирование;

3) цианирование;

4) фосфатирование;

5) оксидирование и др.;

VI. Способы старения заготовок, то есть стабилизация их свойств.

VII. Ультразвуковые методы;

VIII. Химические методы покрытия поверхностей, а именно:

1) металлизация

2) меднение и др.;

3) окраска грунтовками, эмалями и прочими веществами;

IX. Способами сварки, где различают:

1) электросварка, а именно:

а) дуговая;

б) контактная и др.;

2) химическая, а именно:

а) газовая;

б) холодная молекулярная (ХМС);

X. Методами сборки:

1) с помощью резьбовых соединений, а именно:

а) болтами;

б) шпильками и гайками;

2) заклёпками, где различается:

а) холодая клёпка;

б) горячая клёпка;

3) прессовые (тугие) посадки;

4) шлицевые, шпоночные и штифтовые соединения;

XI. Методы балансировки вращающихся частей машин:

1) статическая балансировка;

2) динамическая балансировка.

ТЕМА № 7. Базирование и закрепление заготовок

При обработке заготовок для обеспечения требуемого качества изготовления очень важно точно установить её на станке и правильно закрепить. В связи с этим в каждой детали различают поверхности:

1 - обрабатываемые, то есть такие на которые воздействует инструмент;

2 - необрабатываемые;

3 - базовые - это такие, которые контактируют с зажимным приспособлением станка и определяют положение детали на нём или контактируют с другими деталями в собранном механизме и влияют на работу этого механизма. Причём базами могут быть не только поверхности, но линии и точки или комбинации указанных геометрических примитивов.

Различают базы конструкторские и технологические. Последние делят на установочные и измерительные.

Конструкторской базой является совокупность точек, линий и поверхностей, от которых заданы конструктором размеры и которые определяют положение данной детали относительно других в механизме.

Установочной технологической базой является совокупность точек, линий и поверхностей, которые определяют положение заготовки относительно станка.

Измерительной технологической базой называется совокупность поверхностей, линий и точек от которых производятся измерения размеров детали.

Различают основные установочные базы и вспомогательные. Основная это такая, которая является установочной при обработке и при сборке, например, поверхность отверстия шестерни является базой при нарезке зубчатого венца и при установке на вал.

Вспомогательной установочной базой называются такие поверхности, линии или точки детали, которые служат только для её установки на станке, например, центровые отверстия валов.

Если в качестве базы используется необработанная поверхность, то её называют “черновой базой”, а если обработанная, то - “чистовой”.

База может быть реальной, если она представляет собой поверхность, или геометрической, если это, например, ось вращения.

Учитывая тот факт, что в пространстве любое твёрдое тело может иметь 6 степеней свободы (3 поступательных вдоль каждой декартовой оси X, Y, Z и 3 вращательных вокруг этих осей), при базировании детали на станке следует выполнять правило шести точек, то есть иметь 6 опор, которые однозначно определяют положение заготовки.

Для призматических деталей эти точки должны находиться на трёх поверхностях.

На поверхности, имеющей наибольшую площадь располагают три точки (№ 1, 2, 3). Эту поверхность называют опорной базовой. Точки № 4 и 5 располагают на длинной поверхности, которую называют направляющей базовой. Последняя точка № 6 располагается на самой маленькой поверхности, которую называют упорной базовой. Комплект из указанных поверхностей образует установочную базу данной детали. Желательно базовые точки располагать как можно дальше друг от друга.

В случае базирования достаточно длинной цилиндрической детали (вал), на её боковой поверхности располагают четыре опорные точки № 1 ... 4. Такую поверхность называют двойной направляющей базовой. В этих точках заготовка контактирует с двумя призмами.

На торцовой поверхности располагается одна точка № 5. Эту поверхность называют упорной базовой. Иногда на цилиндрической детали имеется шпоночный паз, где может располагаться шестая базовая точка для предотвращения проворачивания заготовки. В этом случае поверхность шпоночного паза называют второй упорной базовой.

При базировании заготовки в виде диска, её цилиндрическая поверхность из-за малой длины не может выполнять функцию двойной направляющей. Поэтому на торцовой поверхности располагают три точки (№ 1, 2 и 3). Эту поверхность называют упорной.

На цилиндрической поверхности располагают только две базовые точки № 4 и 5. В этом случае она называется опорной. Станочным приспособлением здесь является одна призма. В дисках тоже может быть шпоночный паз, где располагается шестая базовая точка. Такая поверхность также как и у вала называется второй упорной базовой.

При установке детали по длинной конической поверхности, например, шаровой палец, коническая поверхность лишает деталь пяти степеней свободы. Такую поверхность называют двойной направляющей упорной.

При разработке технологического процесса необходимо стремиться обеспечить принцип совмещения баз и принцип постоянства баз. То есть, если это возможно, чтобы конструкторская база одновременно являлась технологической, причём и установочной, и измерительной - это принцип совмещения баз. Также надо стремиться, чтобы базой на всех операциях являлась одна и та же поверхность - это принцип постоянства баз. Только в этом случае при минимальных затратах возможно обеспечить наивысшее качество изделия. Надо всегда помнить, что переход от одной базы к другой увеличивает погрешность установки.

При выборе баз следует иметь в виду, что при закреплении детали на станке в ней могут возникать значительные упругие деформации, которые оказывают влияние на точность изготовления. Чтобы деталь не деформировалась при закреплении, необходимо зажимным усилиям противопоставить реакции опор, то есть располагать опоры напротив зажимных элементов приспособления.

Закрепление заготовки на станке может быть осуществлено разными способами:

1 - непосредственно на столе или шпинделе станка в универсальном приспособлении (тисках, трехкулачковом патроне и т.п.) с выверкой положения относительно станка и инструмента. Этот способ требует больших затрат времени и высокой квалификации рабочего. Поэтому применяется в единичном производстве.

2 - установка на столе станка по разметке. Разметкой называется нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. Этот способ также в основном применяется в единичном производстве.

3 - установка в специальном приспособлении. Это наиболее прогрессивный метод, обеспечивающий высокую точность позиционирования и снижения трудоёмкости. Чем больше программа выпуска изделий, тем выгоднее применять специальные приспособления. Поэтому такой метод закрепления применяется в крупносерийном и массовом производствах.

ТЕМА № 8. Точность обработки деталей машин

При проектировании машин необходимо производить не только расчёты на прочность, жёсткость, износоустойчивость, кинематические и динамические, но также на точность изготовления.

Точность - одна из основных характеристик любой детали, напрямую влияющая на себестоимость изделия. Абсолютно точно изготовить детали даже одной партии с одними настройками инструментов невозможно. Поэтому существует понятие степень точности, которая назначается в зависимости от влияния того или иного размера детали на работу машины.

Точность детали характеризуется тремя факторами:

1 - отклонениями от геометрической формы отдельных элементов детали;

2 - отклонениями действительных размеров от номинальных;

3 - отклонениями осей детали и её поверхностей от точного взаимного расположения.

Действующими стандартами установлено 10 классов точности (1; 2; 2а; 3; 3а; 4; 5; 7; 8; 9). Самая высокая точность достигается при 1 классе, а самая низкая при 9. Чаще всего ответственные поверхности деталей в машиностроении изготавливают по 2 ... 3 классам точности, что соответствует 7 ... 10 квалитетам по СТ СЭВ.

Трудоёмкость и себестоимость обработки детали в значительной степени зависит от требуемой точности, что иллюстрирует график

В массовом производстве требуемая точность достигается за счёт применения специального оборудования и соответствующей настройки инструментов. В единичном производстве - за счёт высокой квалификации рабочих и дополнительных отделочных операций.

Чем выше требуемая точность готовой детали, тем точнее должна изготавливаться заготовка, а значит, тем меньше при прочих равных условиях будет операций по её механической обработке, что способствует снижению себестоимости.

Под экономической точностью механической обработки понимается такая, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях.

Под достижимой точностью понимается такая, которую можно достичь в особых условиях, не считаясь с себестоимостью обработки.

На точность изготовления на металлорежущих станках влияют следующие основные факторы:

1 - неточность станков aст, например, у токарных станков нормальной точности биение шпинделя допускается до 0, 015 мм;

2 - неточность и износ режущего инструмента bин;

3 - неточность наладки станка gн.с;

4 - погрешности установки (базирования) заготовки eу;

5 - деформации при закреплении заготовки, приспособления, станка, инструмента, то есть системы СПИД iд.с;

6 - тепловые деформации обрабатываемой заготовки lт.д , для уменьшения которых следует применять смазывающую и охлаждающую жидкость (СОЖ);

7 - качество получаемой поверхности, которое может сказываться при измерении wк;

8 - ошибки при измерении wиз;

9 - ошибки исполнителя yисп .

Износ режущего инструмента от пути резания характеризуется размерным износом K0 при пути резания 1000 метров и называется стойкостью инструмента. Для точения путь резания оценивается как

![]() ,

м

,

м

где v - скорость резания; Tо - время обработки (машинное); d - диаметр обрабатываемой поверхности, мм; l - длина обрабатываемой поверхности, мм; s - подача инструмента, мм/об.

Суммарный износ инструмента после обработки партии деталей будет равен

![]() ,

,

где SL - путь резания для партии деталей.

Деформации, возникающие в технологической упругой системе СПИД под влиянием действующих сил, является одним из источников погрешностей обработки. В первую очередь это касается черновой обработки, где снимаются большие припуски.

Погрешности установки - один из основных факторов неточностей. Так для плоских поверхностей

eу = eб + eз ,

где eб - погрешности базирования; eз - погрешности закрепления.

Для цилиндрических поверхностей

![]() .

.

Например, точность обработки отверстий по 2 классу точности (8-й квалитет) достигается чистовым растачиванием или протягиванием, или шлифованием, или притиркой, или доводкой абразивными брусками (хонингованием). Этими же способами, но с меньшими подачами и большей скоростью можно получить 1-й класс точности (1 ... 6 квалитет). Обработка отверстий по 3 классу точности (9 ... 10 квалитет) достигается с помощью чистового развёртывания или чистового растачивания, или предварительным шлифованием. Отверстия по 4 классу (11 ... 12 квалитет) получают черновым растачиванием или сверлением с помощью кондуктора. А отверстия по 5 классу (13 ... 15 квалитет) получают простым сверлением или черновым растачиванием на любых исправных станках.

Точность обработки наружных цилиндрических поверхностей по 1 классу обеспечивается чистовым шлифованием, а по 2 классу - предварительным шлифованием или чистовым точением, по 3 классу - черновым точением.

Выбирая метод обработки, необходимо учитывать экономическую целесообразность. Например, шлифование как правило целесообразнее чистового точения, а плоское шлифование экономичнее строгания и чистового фрезерования.

При различных методах обработки можно достичь следующей экономической точности:

1 - чистовое точение - до 0,02 мм;

2 - тонкое шлифование - до 0,005 мм;

3 - полирование - до 0,0025 мм;

4 - притирка - до 0,0005 мм;

5 - доводка (приработка) - до 0,00005 мм.

На основании опытных данных на каждом производстве составляют таблицы средних величин экономической точности различных методов обработки. Этими таблицами пользуются при проектировании технологических процессов.

ТЕМА № 9. Качество поверхностей деталей машин

Качество поверхностей деталей оказывает значительное влияние на эксплуатационные свойства машин, например, на износоустойчивость, долговечность, прочность, сопротивление коррозии и прочие.

Качество обработанной поверхности характеризуется двумя основными признаками:

1 - физико-механическими свойствами поверхностного слоя;

2 - шероховатостью поверхности.

Качество поверхности обуславливается свойствами материала, методами и режимами обработки. При этом следует учитывать тот факт, что после любой обработки поверхностный слой наклёпывается, то есть твёрдость его увеличивается и возникают внутренние напряжения. С увеличением подачи и глубины резания толщина наклёпанного слоя увеличивается, а при повышении скорости резания - уменьшается.

Различают следующие виды отклонений от идеальной геометрической формы обработанной поверхности:

1 - макрогеометрия, которая характеризуется:

а - овальностью ;

б - конусностью ;

в

- бочкообразностью ;

в

- бочкообразностью ;

2 - волнистость, которая характеризуется периодически повторяющимися примерно одинаковыми волнообразными неровностями;

3 - микрогеометрия, то есть чистота поверхности, обусловленная наличием микрогребешков и впадин после прохода инструмента, высота и шаг которых как правило случайны.

Макрогеометрические неровности имеют место из-за переменной жёсткости системы СПИД. Например, ближе к опорам обрабатываемого вала жёсткость выше, а при обработке его середины - ниже.

Волнистость

поверхности возникает вследствие

вибрации системы СПИД. При этом различают

продольную и поперечную волнистость.

Первая расположена вдоль движения

инструмента ,

Волнистость

поверхности возникает вследствие

вибрации системы СПИД. При этом различают

продольную и поперечную волнистость.

Первая расположена вдоль движения

инструмента ,

а

поперечная волнистость - в направлении

перпендикулярном направлению резания

.

а

поперечная волнистость - в направлении

перпендикулярном направлению резания

.

Продольная волнистость образуется вследствие колебаний силы резания из-за переменности упругих и диссипативных сил в обрабатываемой детали, а поперечная из-за отклонений в геометрии инструмента. Причём при обработке лезвийным инструментом поперечная волнистость обычно больше продельной, а при обработке абразивным - одинаковая.

На качество получаемой поверхности влияют:

1 - свойства обрабатываемого материала;

2 - способ обработки;

3 - режим резания;

4 - геометрия инструмента;

5 - жёсткость системы СПИД;

6 - материал инструмента;

7 - наличие и свойства охлаждающей жидкости.

Критерии оценки и классификация шероховатости поверхности установлена ГОСТ 2789-73. Так согласно данному стандарту чистоту поверхности определяют и обозначают одним из следующих способов:

1 - Ra среднее арифметическое отклонение профиля, которое равно среднему арифметическому из абсолютных значений отклонений микропрофиля поверхности детали от средней линии в пределах базовой длины;

2 - Rz высота неровностей по 10 точкам - это среднее значение пяти высших и пяти низших точек измеряемого профиля в пределах базовой длины;

3 - Sm средний шаг неровностей в пределах базовой длины;

4 - Rmax максимальная высота неровностей в пределах базовой длины.

В качестве примера можно привести следующие данные о требуемом качестве поверхностей. Так коренные и шатунные шейки коленчатого вала и зеркало цилиндра ДВС обрабатывают не хуже, чем по Ra 0,16 ... 0,08; наружную цилиндрическую поверхность поршневого кольца по Rz 20 ... 10; внутреннюю поверхность втулки шатуна по Ra 0,63 ... 0,32.

После механической обработки можно достичь следующей чистоты:

- точение, строгание чистовое - Rz 40 ... Ra 0,63 (3 ... 7 класс чистоты);

- точение, строгание тонкое - Ra 0,63 ... 0,16 (7 ... 9 класс чистоты);

- фрезерование чистовое - Rz 20 ... Ra 0,63 (4 ... 7 класс чистоты);

- развёртывание чистовое - Ra 0,63 ... 0,16 (7 ... 9 класс чистоты);

- протягивание - Ra 1,25 ... 0,32 (6 ... 8 класс чистоты);

- шлифование предварительное Ra 1,25 (6 класс чистоты);

- шлифование тонкое Ra 0,04 (12 класс чистоты);

- полирование Ra 0,16 ... 0,08 (10 класс чистоты);

- притирка Rz 0,025 (14 класс чистоты).

Существуют следующие приближённые связи: Ra » (0,15 ... 0,2) Rz ; Rmax » 1,2 Rz.

ТЕМА № 10. Припуски на обрабатываемые поверхности детали

Припуск - это излишек материала, который снимается или вдавливается при обработке инструментом, и необходимый для получения заданных размеров и шероховатости поверхности детали.

Поверхности детали, не подвергающиеся обработке, припусков не имеют!

Различают припуски: 1) операционные; 2) общие.

Операционный припуск - это слой металла снимаемый на данной операции.

Общий припуск - это разность размеров заготовки и готовой детали.

Также различают припуски симметричные и несимметричные.

Припуск должен обеспечивать наименьший расход материала и наименьшую себестоимость детали, но в то же время должен обеспечивать получение заданных размеров и шероховатостей обрабатываемых поверхностей. Именно такой припуск называют оптимальным, то есть лучшим из возможных. Задание оптимальных припусков является весьма важной технико-экономической проблемой, так как чрезмерные припуски вызывают излишние затраты на изготовление и тем самым увеличивают себестоимость детали, а слишком малые припуски не дают возможности выполнить необходимую механическую обработку для обеспечения желаемой точности и чистоты, в результате чего увеличивается процент бракованных деталей, а значит и себестоимость годных.

В современном серийном и особенно массовом производствах наметилась устойчивая тенденция к минимизации припусков, а также тенденция получения деталей вовсе без припусков, то есть без механической обработки.

Устанавливая размеры припусков, необходимо указывать допускаемые отклонения на них, то есть допуск на изготовление заготовки, если это касается общего припуска.

К основным факторам, влияющим на величину припусков и допусков на заготовку относят:

1 - материал заготовки;

2 - способ получения заготовки;

3 - конфигурация и размеры детали;

4 - точность размеров детали и чистота её поверхностей.

У заготовок, получаемых литьём, поверхностный слой имеет твёрдую корку с включениями абразива. У чугунных отливок этот слой от 1 до 2 мм, у стальных - 1 ... 3 мм. При изготовлении поковок на их поверхности образуется слой окалины толщиной до 1,5 мм у конструкционных углеродистых сталей и до 4 мм у легированных. Иногда слой окалины бывает настолько твёрдым, что не обрабатывается лезвийным инструментом. Поверхностный слой горячих штамповок обезуглероживается (для конструкционных углеродистых сталей до 1 мм, у легированных - до 0,5 мм). Практика показала, что для нормальной работы режущего инструмента, а значит для получения качественных деталей, необходимо, чтобы глубина резания была больше толщины указанного дефектного слоя.

Заготовки сложной конфигурации иногда получить затруднительно. Поэтому для упрощения формы приходиться увеличивать припуски. К тому же необходимо учитывать усадку металла и ограниченную его текучесть, а для штамповок затруднённое течение металла при резком изменении формы.

В зависимости от способа литья различны припуски и допуски получаемых заготовок. Наихудшая точность при ручной формовке в земляные формы, а наилучшая - по выплавляемым моделям, где можно получать готовые детали без механической обработки.

У штамповок припуски меньше, чем у поковок.

В заготовках из проката припуски меньше, чем у литых, кованных или штампованных.

В зависимости от требований к шероховатости поверхности и точности размеров детали применяется тот или иной способ механической обработки. Для каждой промежуточной операции мехобработки необходим свой припуск. Для черновой обработки - больший, для чистовой - меньший. Поэтому общий припуск зависит от толщины дефектного слоя заготовки, количества и характера операций механической обработки.

Существует два способа назначения минимальных припусков Zmin :

1 - табличный по справочным данным заводов, НИИ, лабораторий;

2 - расчётный.

Значения табличного общего припуска в зависимости от метода получения заготовки среднего размера можно рекомендовать следующие:

- стальной пруток Zmin = 1 ... 2 мм;

- поковка из углеродистой стали Zmin = 2 ... 4 мм;

- поковка из легированной стали Zmin = 3 ... 5 мм;

- штамповка из углеродистой стали Zmin = 1 ... 3 мм;

- штамповка из легированной стали Zmin = 1 ... 2 мм;

- отливка из серого чугуна Zmin = 2 ... 5 мм;

- отливка из ковкого чугуна Zmin = 1,5 ... 4 мм;

- отливка из стали Zmin = 3 ... 6 мм;

- отливка из цветного металла Zmin = 2 ... 4 мм.

Расчётный минимальный припуск для обработки цилиндрических поверхностей (на диаметр, т.е. 2Zmin) для каждой i-й операции оценивается

![]() ,

,

где Rz.(i-1) - шероховатость данной поверхности после обработки на предыдущем переходе (операции), мм;

Hi-1 - глубина дефектного поверхностного слоя, мм;

ri-1 - величина пространственных отклонений формы данной поверхности после предыдущего перехода, мм;

ei - погрешность установки заготовки на данной операции, мм.

Если обрабатывается одна плоская поверхность, то минимальный припуск (Zmin) для каждого i-го перехода оценивается по выражению

![]() .

.

При одновременной обработке двух противоположных плоских поверхностей минимальный припуск для каждого перехода на обе эти поверхности определяется

![]() .

.

Схему расположения припусков и допусков для механической обработки шейки вала показывает следующий рисунок.

На рисунке обозначено: dmax - максимальный диаметр шейки вала после механической обработки; dmin - минимальный диаметр шейки вала; Dd3 - допуск на шлифовку (на одну сторону шейки); Z3.min - минимальный припуск на шлифовку (на одну сторону); Dd2 - допуск на чистовое обтачивание; Z2.min - минимальный припуск на чистовое обтачивание и т.д. и т.п.

Количество отходов после механической обработки при разных способах получения заготовок примерно следующие: отливки - 15 ... 20 %; поковки 15 ... 40 %; штамповки - до 10 %; прокат - до 15 %.

В качестве показателя, характеризующего степень использования материала при механической обработке, принят коэффициент использования материала kм = mд / mз , где mд - масса готовой детали; mз - масса заготовки. Например, в двигателестроении kм = 0,8 ... 0,85; при производстве коробок передач kм = 0,76 ... 0,78.

ТЕМА № 11. Техническое нормирование

Техническое нормирование - это определение нормы времени на выполнение какой-либо работы или определение нормы выработки в штуках за единицу времени.

Величина затрат времени на изготовление той или иной продукции при надлежащем её качестве является одним из основных критериев для оценки совершенства технологического процесса. Чем меньше производительность оборудования и больше ручного труда используется для изготовления изделий, тем больше затрат времени на производство единицы продукции и тем оно дороже.

В машиностроении под технической нормой времени понимается время, установленное на выполнение данной конкретной операции при определённых организационно-технических условиях и наиболее эффективном использовании всех средств производства с учётом передового производственного опыта.

Техническая норма времени, определяющая затраты времени на обработку, сборку, контроль, испытания, транспортировку и другие виды работ, служит основой для оплаты труда рабочих, калькуляции себестоимости каждой детали и изделия в целом, а также расчёта длительности производственного цикла, необходимого количества рабочих, оборудования, инструмента. То есть на основе технической нормы времени осуществляется всё планирование производства.

При установлении нормы времени необходимо обеспечить следующие условия:

1 - каждая операция или вид работы должен выполняться рабочим соответствующей квалификации;

2 - для каждой операции должны применяться наиболее эффективные приспособления и инструмент;

3 - каждая операция должна производиться на оптимальных режимах, причём желательна одновременная обработка, если это возможно, нескольких поверхностей или одновременное обслуживание одним рабочим нескольких станков, то есть необходимо стремиться к разумной интенсификации производства, конечно не в ущерб качеству и здоровью;

4 - припуски на обработку должны быть оптимальными, а сорт и качество материалов - нормальными для данного завода;

5 - в норму времени не должны включаться те приёмы, которые могут быть перекрыты машинным временем, то есть выполняться параллельно;

6 - организация рабочего места должна предусматривать своевременное обеспечение заготовками, материалами, инструментом, комплектующими и т.п.;

7 - в норму времени не должно включаться время на исправление бракованных деталей и на изготовление новых взамен окончательного брака;

8 - заточка инструмента должна быть централизованной;

9 - норма времени должна устанавливаться в расчёте на нормальные условия труда, а не на потогонные по Тейлору.

Для расчёта нормы времени необходимо, во-первых, определить размеры обрабатываемой поверхности (диаметр, длину, ширину) для данного перехода операции. Далее, зная параметры режима резания - подачу и частоту вращения шпинделя или скорость резания, подсчитывается основное, или, что то же самое, машинное время To на обработку поверхности. При этом учитывается длина врезания и перебега инструмента. Общая зависимость для основного времени, мин

![]() ,

,

где l - длина обработки в направлении подачи с учётом врезания и перебега, мм; k - количество проходов инструмента; n - частота вращения шпинделя станка (об/мин) или число двойных ходов в минуту для станков с прямолинейным главным движением; s - подача, мм/об или скорость инструмента, мм/мин для станков с прямолинейным главным движением.

Основное время также можно выразить через скорость резания

![]() ,

,

где d - диаметр детали после обработки, мм; v - скорость резания, м/мин.

Норма штучно-калькуляционного времени для каждой операции вычисляется как сумма

Tшк = Tо + Tв + Tоб + Tф ,

где Tв - вспомогательное время, связанное с установкой заготовки и её закреплением, управлением станком, текущими измерениями детали, которое ориентировочно принимается от 1 до 20 % от Tо ; Tоб - время обслуживания станка, то есть на его уборку, смазку и привидение в рабочее состояние, которое составляет 1 ... 6 % от Tо ; Tф - время на физические надобности рабочего, принимаемое 4 ... 8 % от суммы Tо и Tв .

Сумма основного и вспомогательного времени составляет так называемое оперативное время Tоп = Tо + Tв .

Сравнивая нормы штучно-калькуляционного времени для различных вариантов (маршрутов) обработки детали, выбирают наиболее производительный.

Следует иметь в виду, что при массовом производстве Tв , Tоб и Tф минимальны и часто перекрываются основным временем.

В серийном производстве определяют подготовительно-заключительное время Tп.з , которое в штучно-калькуляционное не входит, а определяется на всю партию деталей. Оно включает время на ознакомление с технической документацией, наладку оборудования для изготовление данной партии деталей и т.п. Тогда норма времени для изготовления партии деталей

Tп = Tшк n + Tп.з ,

где n - количество деталей в партии.

Норма выработки в смену вычисляется как отношение

Нсм = tсм / Tшк ,

где tсм - продолжительность смены, мин.

Норма выработки за час выражается аналогичной зависимостью

Нч = 60 / Tшк .

Эти показатели характеризуют производительность труда.

При многостаночной работе в Tв учитывается время на переходы рабочего от станка к станку. Циклом многостаночной работы называется период времени, в течении которого регулярно выполняются одни и те же повторяющиеся операции на всех обслуживаемых станках. Основное время при многостаночном обслуживании, которое в этом случае называется машинно-автоматическим, определяется как

Tм.а = Tв.н (k - 1) + (Tв.п + Tп) k,

где Tв.н - вспомогательное неперекрываемое время, мин; k - количество обслуживаемых станков; Tв.п - вспомогательное перекрываемое время, мин; Tп - время переходов от станка к станку, мин.

В массовом производстве основой для технического нормирования является такт выпуска - это интервал времени, через который осуществляется выпуск деталей

![]() ,

,

где Fд - действительный годовой фонд времени работы, час; n - количество деталей, подлежащих обработке на данной поточной линии.

Если на поточной линии обрабатываются разные детали, то такт выпуска определяется по выражению

![]() ,

,

где n1 - количество деталей первого наименования и т.д.; kн - коэффициент учёта затрат времени на переналадку оборудования (обычно kн = 0,95).

После определения нормы времени для выполнения данной операции задаётся квалификационный разряд этой работы по тарифно-квалификационному справочнику соответствующей отрасли промышленности.

ТЕМА № 12. Последовательность обработки деталей машин

На первых операциях механической обработки осуществляется формирование чистовых технологических баз, то есть обработанных режущим инструментом.

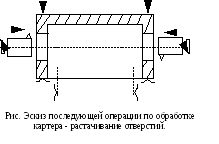

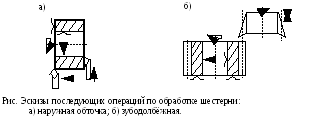

Например, при изготовлении валов сначала производят обработку (фрезерование или обтачивание) их торцов и сверление в них центровых отверстий; при изготовлении картеров - фрезеровку плоских поверхностей, сверление и развёртывание в них отверстий под установочные штифты; при изготовлении шестерён и фланцев - протягивание или сверление и растачивание их посадочных отверстий и т.п. При этом базами являются необработанные поверхности деталей.

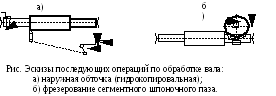

На последующих операциях осуществляют обработку поверхностей, на которых имеются наибольшие припуски. Например, наружная обточка вала и фрезерование шпоночного паза, растачивание отверстий под подшипники в корпусной детали, наружная обточка и нарезка зубьев шестерни и т.п. Базами здесь являются поверхности, полученные на первых операциях.

На финишных операциях (часто после термообработки) осуществляется обработка поверхностей, где требуется наибольшая точность и наилучшая чистота, например, шлифовка шеек вала под подшипники, шлифовка посадочного отверстия шестерни, шлифовка отверстий в картере под подшипники и т.п. Базами на этих операциях являются поверхности, которые обработаны наиболее точно. Например, шестерня базируется с помощью роликов по боковым поверхностям зубьев.

Выбирая метод финишной обработки, следует учитывать экономическую целесообразность, например, шлифование почти всегда дешевле чистового обтачивания.

ТЕМА № 13. Проектирование технологических процессов

механической обработки деталей машин

Целью проектирования техпроцесса изготовления любой детали является установление наиболее экономичного способа её обработки. При этом должны обеспечиваться все технические требования, предъявляемые к точности, шероховатости, правильности форм обрабатываемых поверхностей, их твёрдости и другие.

При проектировании техпроцессов надо учитывать тенденции развития современного машиностроения. Во-первых, имеется устойчивая тенденция к максимальному сокращению обработки материалов резанием за счёт использования точных методов получения заготовок - точное литьё, точная штамповка, методы порошковой металлургии. Это позволяет не только экономить материалы за счёт уменьшения припусков, но и значительно снижать трудоёмкость и энергоёмкость изделий. Второе направление - это интенсификация техпроцессов путём применения автоматизированного оборудования и высокопроизводительного инструмента и приспособлений. Третье - широкое использование упрочняющих технологий (термохимической, дробеструйной и других) и новых видов технологий (электроискровой, анодно-механической, ультразвуковой и других).

Основные требования к техпроцессу механической обработки заключаются в том, чтобы он протекал в рациональной организационной форме с полным использованием всех технических возможностей оборудования и при оптимальных режимах резания обеспечивал наименьшую себестоимость продукции с наивысшим её качеством.

Исходными данными для проектирования технологического процесса являются:

1 - подетальная программа выпуска, составленная на основании общей производственной программы завода;

2 - рабочие и сборочные чертежи;

3 - спецификации и технические требования к изделию.

Следует иметь в виду, что качественная разработка техпроцесса требует больших затрат времени и высокой квалификации разработчиков. В настоящее время для этого широко применяют ЭВМ, с помощью которых производят выбор маршрута, расчёт припусков, режимов резания, выбор оснастки, инструмента и оборудования, а также разработку программ для станков с числовым программным управлением (ЧПУ).

Тип производства и соответствующая ему форма организации работы определяют характер техпроцесса и его структуру.

При задании последовательности операций следует руководствоваться, как уже отмечено ранее, следующими принципами:

1 - вначале обрабатывают поверхности детали, которые являются базами для дальнейшей обработки (это справедливо везде, где не используется приспособление-спутник, крепящее заготовку за одну единственную черновую базу);

2 - затем обрабатывают поверхности с наибольшими припусками;

3 - в конце обрабатывают поверхности, требующие наибольшей точности и чистоты;

4 - совмещение чистовой и черновой обработки на одном станке может привести к снижению точности из-за влияния значительных сил резания , а значит и сил зажатия заготовки при черновой обработке, что вызывает значительные деформации;

5 - для обеспечения высокого качества необходимо всегда придерживаться принципа постоянства и совмещения баз.

Устанавливая при проектировании техпроцесса план и метод обработки детали, необходимо указать станок, на котором будет выполняться операция, а также его характеристику. Поэтому для правильного проектирования технологического процесса необходимо иметь каталоги станков. Если деталь может быть изготовлена на различных станках, то выбор оборудования осуществляют из следующих соображений:

1 - наименьшая себестоимость обработки;

2 - наименьшая цена станка;

3 - возможно более полное использование станка по мощности и времени;

4 - соответствие размеров станка габаритам заготовки;

5 - соответствие производительности станка требуемой программе выпуска.

Перед выбором станка производиться выбор инструмента, которым наиболее производительно и качественно можно осуществить обработку. После выбора станка необходимо установить вид приспособления для закрепления заготовки.

В заключении назначается измерительный инструмент, с помощью которого осуществляется контроль качества данной операции.

ТЕМА № 14. Режимы резания и выбор оборудования

Режим резания - это совокупность параметров оборудования, которые задаются для выполнения данной технологической операции.

Основными элементами режима резания являются:

1 - глубина резания t, мм;

2 - скорость резания v, м/мин или частота вращения шпинделя станка n, об/мин;

3 - подача инструмента s, мм/об или мм/мин.

Элементы режима резания назначаются такими, чтобы достигалась наибольшая производительность труда при минимальной себестоимости и требуемом качестве.

Режим резания устанавливают исходя из особенностей обрабатываемой детали, прежде всего её твёрдости, а также учитывая характеристики инструмента и станка.

Опираясь на накопленный опыт в машиностроении, выбор элементов режима резания осуществляется обычно в следующем порядке:

1 - исходя из требуемой точности той или иной поверхности детали, назначается маршрут обработки, то есть последовательность операций, например, для достижения 2 класса точности (7-го квалитета) шейки вала необходимо выполнить 3 операции - во-первых, черновое точение, во-вторых предварительное шлифование, в-третьих, чистовое шлифование;

2 - назначаются припуски для каждой операции, тем самым задаются глубины резания и число проходов инструмента, например, при черновом точении глубина резания t = 1,5 ... 3 мм, при черновом шлифовании 0,05 ... 0,1 мм; при чистовом шлифовании 5 ... 10 мкм;

3 - в зависимости от материала и вида заготовки, а также характера обработки и жёсткости системы СПИД, выбирается режущий инструмент, то есть его тип, размер, материал, геометрия и период стойкости T;

4 - в зависимости от вида операции назначается подача s, мм/об;

5 - определяется скорость резания v, м/мин, где используется общая зависимость

![]() ,

,

где Cv - коэффициент скорости резания, определяемый по опытным таблицам; T - период стойкости инструмента, мин, также определяемый по опытным таблицам; t - глубина резания, мм; s - подача инструмента, мм/об; m, x, y - показатели степеней, определяемые по опытным таблицам;

6 - зная v, определяется частота вращения шпинделя станка, об/мин

![]() ,

,

где d - диаметр обрабатываемой детали или диаметр фрезы, мм;

7 - производится вычисление проекций силы резания по координатным осям, Н:

,

,

где Fz , Fy , Fx - проекции силы резания соответственно на ось Z - окружная составляющая, Y - нормальная, X - осевая; CFz , CFy , CFx - коэффициенты силы резания, определяемые по опытным таблицам; t - глубина резания, мм; s - осевая подача, мм/об; v - скорость резания, м/мин; xi , yi , ni - показатели степеней, определяемые по опытным таблицам;

8 - оценивается крутящий момент при резании Mк , Н×м

Mк = Fz d / 2000.

где d - обрабатываемый диаметр при точении или диаметр фрезы, мм.

9 - определяется мощность резания N, кВт

![]() ,

,

где n - частота вращения шпинделя станка, об/мин.

10 - вычисляются основное Tо и штучно-калькуляционное Tшк время.

После вычисления параметров режима резания производится выбор оборудования. Причём при массовом производстве изделий разрабатывается и изготавливается комплекс специальных станков, рассчитанных только для изготовления данных деталей. Режимы резания не корректируются, а оборудование и инструмент создаются под них. При этом в основном применяются агрегатные многопозиционные станки и автоматические линии как для обработки, так и для сборки и испытаний изделий. Это позволяет существенно повысить производительность труда, улучшить качество изготовления машин и условия труда рабочих, уменьшить производственные площади. При единичном или серийном производстве изделий чаще всего используется универсальное оборудование, где на каждом станке можно изготавливать различные детали, а сборка производится вручную.

Основным критерием при выборе оборудования является номинальная мощность привода станка Nпр , которая должна на 5 ... 15 % превышать вычисленную мощность резания N, а также габариты заготовки, то есть возможность установки её на данном станке. При этом следует иметь в виду, что если не удаётся подобрать станок требуемой мощности из-за того, что Nпр < N, то сначала следует уменьшить скорость резания v, и только затем - подачу s. Вторым требованием к оборудованию является способность обеспечить необходимые или близкие параметры режимов резания - частоту вращения шпинделя n, подачу s и т.д. При этом надо учитывать, что передаточные числа коробок скоростей современных станков выбраны по закону геометрической прогрессии, то есть для оценки требуемой или близкой к необходимой частоте вращения шпинделя станка используют зависимость

nmax = nmin j m-1,

где nmax , nmin - максимальная и минимальная частоты вращения шпинделя; j - знаменатель прогрессии (чаще 1,26 или 1,41); m - число скоростей. Третий критерий выбора оборудования - его габариты, масса и стоимость.

Значительно ускорить и упростить разработку технологических процессов позволяет их типизация, под которой понимается создание типовых процессов для групп деталей, которые делят на следующие классы:

1 - цилиндрические детали:

класс А “втулки”, к которым относят гильзы, втулки, вкладыши, стаканы;

класс В “валы”, к которым относят оси, валы, штоки, цапфы, пальцы и т.п.;

2 - короткие тела вращения - это класс Д “диски”, к которым относят маховики, шкивы, диски, кольца, фланцы;

3 - многоосные детали класса Э “эксцентрики”, к которым относят коленчатые и кулачковые валы и эксцентрики;

4 - детали вращения с пересекающимися осями класса К “крестовины”, к которым относят арматуру, крестовины и т.п.;

5 - детали класса Р “рычаги”, к которым относят шатуны, рычаги, тяги, серьги и т.п.;

6 - плоские детали класса П “плиты”, к которым относят рамы, станины, плиты, столы и т.п.

7 - стойки - класс С;

8 - угольники - класс У;

9 - бабки - класс Б;

10 - зубчатые колёса - класс З;

11 - фасонные кулачки - класс Ф;

12 - ходовые винты и червяки - класс Х;

13 - метизы - класс М.

Детали каждого класса разбивают на группы, подгруппы и типы, получая таким образом более близкие между собой по технологическим признакам совокупности деталей, которые и называют типовыми. Для обработки таких деталей разработаны типовые техпроцессы, что существенно ускоряет разработку технологического процесса для конкретной детали.

В серийном производстве для более полной загрузки оборудования на каждой станочной линии часто обрабатывают не одну, а несколько схожих между собой, то есть типовых деталей. На такой линии оборудование располагают по типовому технологическому маршруту, где обрабатывают детали одного наименования партией. В результате получают переменно-поточную линию, где не требуется сложная переналадка оборудования.

Для деталей малой серийности со схожими техпроцессами применяют так называемые групповые наладки, то есть нормализованные приспособления и инструментальные наладки для групп деталей, что существенно снижает себестоимость изготовления.

ТЕМА № 15. Оценка технико-экономической эффективности

технологического процесса

В качестве наиболее характерных показателей для оценки эффективности техпроцесса используют:

1 - себестоимость детали, руб.

S = M + C + Q ,

где M - затраты на материал; C - заработная плата основных рабочих; Q - цеховые накладные расходы;

2 - цеховая себестоимость обработки детали (добавленная стоимость)

Sц = C + Q ;

3 - штучно-калькуляционное время полной обработки детали

Tшк = STшк.i ,

где Tшк.i - штучно-калькуляционное время i-й операции;

4 - основное (технологическое) время на обработку детали

Tо = STо.i ,

где Tо.i - основное время i-й операции;

5 - коэффициент использования оборудования

![]() ;

;

6 - коэффициент загрузки оборудования по времени

![]() ,

,

где n - количество выпускаемых станком деталей в час; Пс - производительность оборудования, шт/ч;

7 - степень автоматизации производства

![]() ,

,

где Ka - количество автоматизированных станков, то есть с автоматической загрузкой и разгрузкой; SK - общее число станков;

8 - производительность труда

![]() ,

,

где V - годовой объём выпускаемой продукции; P - общая численность работников.

Также применяют и другие показатели для оценки эффективности производства.

ТЕМА № 16. Типовые технологии производства валов

Механическая обработка заготовок таких деталей начинается в заготовительном цехе (участке), где осуществляется, во-первых, правка прутков, поступивших из металлургического предприятия, во-вторых, может быть обдирка верхнего дефектного слоя, в-третьих, разрезка на штучные заготовки, которые далее могут либо непосредственно поступать в механический цех для последующей обработки, либо сначала в прессовое производство для ковки, штамповки и т.п.

Правку прутков осуществляют в массовом производстве на специальных правильных станках, а в единичном и серийном на прессах следующих типов: 1) ручных; 2) винтовых; 3) эксцентриковых; 4) гидравлических; 5) пневматических; 6) фрикционных.

Разрезание прутков производят с помощью:

1) механических ножовок;

2) дисковых фрез;

3) ленточных пил;

4) фрикционных пил;

5) электрофрикционных пил;

6) абразивных кругов;

7) отрезными резцами на токарных станках.

Для разрезания материалов применяют и другие методы, например, анодно-механический, электроискровой, электролитический, электронно-лучевой, лазерный, плазменный, а также с помощью взрыва.

Различают два типа валов - длинные и короткие. К первым относят такие, у которых длина превышает минимальный диаметр в пять раз и более. У таких валов основной технологической базой являются центровые отверстия, высверливаемые в торцах. У коротких валов базой являются поверхности концевых шеек.

Наиболее часто угол конуса центровых отверстий выполняют под углом 60°. Реже (для крупных деталей) этот угол составляет 75 или 90°. Во избежании влияния заусенцев на торцах вала при базировании иногда делают вторую коническую поверхность с углом как у большинства свёрл равным 120°.

Центровку валов в массовом производстве осуществляют на специальных фрезерно-центровальных или специальных токарных станках-автоматах, а в единичном производстве на универсальных токарных, фрезерных или сверлильных станках.

Обтачивание различают: 1) черновое; 2) чистовое; 3) тонкое. Эти операции производят на токарных, токарно-винторезных, токарно-револьверных, токарных многорезцовых, токарно-карусельных, одно и многошпиндельных полуавтоматах и автоматах.

На указанном оборудовании можно выполнять следующие операции: а) обтачивание наружных цилиндрических и фасонных поверхностей; б) растачивание внутренних цилиндрических, конических и иных поверхностей; в) подрезание торцовых поверхностей; г) протачивание канавок; д) снятие фасок; е) нарезку наружной и внутренней резьбы; ж) сверление в том числе и центрование, развёртывание, зенкерование отверстий вдоль оси вала; з) разрезание; и) накатку, раскатку и др.

Заготовка, обрабатываемая на станках токарной группы, устанавливается в центрах, в патроне или на планшайбе. Чаще используют трёхкулачковые патроны, иногда четырёхкулачковые, например, при обработке коленчатых валов, где имеется возможность смещать ось вращения.

Особо длинные валы (l/d > 12) обрабатывают с помощью подвижных и неподвижных люнетов, то есть специальных дополнительных опор.

Применяют различные схемы токарной обработки:

Ту или иную схему обработки применяют в зависимости от диаметра и длины шеек вала.