сушилки

.pdf

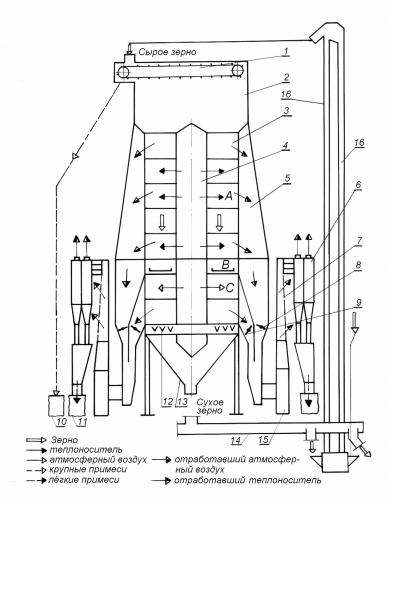

Рис. 5. Технологическая схема зерносушилки М-819: 1 – скребковый транспортёр; 2 – надсушильный бункер; 3 – шахта; 4 – напорн-распределительная камера; 5 – диффузор; 6 – мультициклон; 7 – инерционный пылеотделитель; 8, 9 – заслонки; 10, 11 – мешки для примесей; 12 – выпускной механизм; 13 – подсушильный бункер; 14 – выгрузной шнек; 15 – вентилятор; 16 – нория;

А, Б, С – сушильная, промежуточная и охладительная секции.

щена датчиками для контроля температуры нагрева зерна и задвижкой с ручным приводом. Зерно в промежуточной камере предотвращает смешивание

11

теплоносителя с атмосферным воздухом.

Выпускные механизмы 12 лоткового типа расположены отдельно под каждой шахтой. Сухое зерно, выведенное из шахт выпускными механизмами, отгружается шнеком 14. В передней части его корпуса имеется выгрузное окно и заслонка, с помощью которых можно направлять зерно в норию для повторной сушки.

Вентиляторы 15 служат для протягивания наружного воздуха через теплообменник топки и камеры сушки, а также для протягивания холодного воздуха через охладительные камеры шахт. В воздуховодах вентиляторов имеются заслонки8 и 9 для регулировки расхода теплоносителя и холодного воздуха.

Пылеотделительное устройство служит для очистки отработавшего теплоносителя и воздуха от пыли и включает в себя инерционные пылеотделители 7 и мультициклоны 6, расположенные с двух сторон от шахт. Пыль из мультициклонов собирается в мешки 11, а очищенный воздух выбрасывается в атмосферу. Вентиляторы и пылеотделители расположены внутри корпуса сушилки. Пульт управления сушилкой служит для подачи электроэнергии к потребителям и регистрации температуры нагрева зерна в сушильных шахтах. В систему управления также включена цепь автоматической подсыпки зерна в шахты , для чего в надсушильном бункере имеется датчик максимального уровня.

Технологический процесс. Перед сушкой обязательно производят предварительную очистку зернового материала на машинах МПО-50. Чистота должна быть не ниже94 %. Наличие соломы и других примесей длиной более 50 мм в зерне не должно превышать 0,2 %.

Предварительно очищенное зерно подаётся норией(рис. 5) в надсушильный бункер, где скребковым транспортёром распределяется по всей ширине колонны в обе шахты. Крупные примеси отводятся по каналу в мешок, а зерно самотёком последовательно проходит через сушильную, промежуточную, охладительную камеры и выпускной механизм. Во время работы сушилки камеры охлаждения и сушки должны быть загружены зерном, а в надсушильном бункере должен быть запас зерна высотой не менее 0,5 м.

Теплоносителем в сушилке служит нагретый воздух. Наружный атмосферный воздух вентиляторами протягивается через теплообмен-

ник |

топки, нагревается, по |

конфузору |

проходит |

в - |

напор |

но-распределительную и далее в сушильные камеры, нагревает зерно, |

|

||||

12

увлажняется и по диффузору через пылеотделители, очищаясь от лёгких примесей, выносится в атмосферу. Высушенное зерно охлаждается в охладительных камерах наружным воздухом, выводится из сушилки выпускными механизмами и отгружается шнеком.

Запуск сушилки производится в такой последовательности: закрывают промежуточные камеры и регулировочные заслонки вентиляторов; закрепляют мешки под выпускными каналами мультициклонов и скребкового транспортёра надсушильного бункера; приводят в движение загрузочную норию и скребковый транспортёр; устанавливают на регуляторе горелки требуемую температуру теплоносителя.

После заполнения сушилки зерном включают вентиляторы, постепенно открывая заслонки тёплого воздуха до предела"выноса зерна" (в отработавшем теплоносителе зерна быть не должно); включают топку и сушат зерно над промежуточными камерами в течение 50 мин; открывают промежуточные камеры и одновременно заполняют сушилку зерном; открывают регулировочные заслонки охлаждающего воздуха и охлаждают зерно в течение 20 мин.

После охлаждения зерна включают выпускные механизмы, выгрузной шнек и приспособление приёма зерна из сушилки; регулируют количество теплоносителя и холодного воздуха, доведя его поток до максимального значения, но так, чтобы не было«выноса зерна»; по мере выгрузки сухого зерна шахты загружаются свежим зерном. С этого момента процесс сушки является установившимся.

По окончании сушки прекращают подачу зерна в сушильные шахты и выключают выпускные механизмы; досушивают зерно, находящееся в сушильных камерах (10...30 мин.); выключают горелку и закрывают регулировочные заслонки теплоносителя; охлаждают зерно, находящееся в камерах охлаждения, в течение 20 мин.; включают выпускные механизмы и опорожняют сушильные камеры; выключают выпускные механизмы, оставляя зерно в камерах охлаждения, и в течение 20 мин. охлаждают оставшееся зерно; после охлаждения выключают вентиляторы и включают выпускные механизмы до полного опорожнения охладительных камер; открывают заслонки горячего воздуха и в течение 10 мин. проводят продувку шахт для удаления пыли и водяного пара; после этого все механизмы сушилки отключают.

Режимы работы. При эксплуатации сушилки -819М очень важно правильно выбрать нужный режим сушки, который зависит от максимально допустимой температуры нагрева зерна и устанавлива-

13

ется с учётом культуры, целевого использования и начальной влажности зернового материала(табл. 1, рис. 6). Так, температура нагрева зерна пшеницы на продовольственные цели не должна превышать 55°С, так как перегрев зерна приводит к снижению незаменимых аминокислот (лизина, триптофана), ухудшает хлебопекарные свойства, пищевую и кормовую ценность.

Рожь и ячмень сушат при верхнем значении допустимых температур нагрева, а овёс, у которого легко отделяются цветочные плёнки и возможно их воспламенение, – не более 50° С. При сушке зерновых колосовых на семена температура нагрева зерна не должна превышать 49° С. Семена зернобобовых (горох, люпин, вика и др.) при температуре нагрева свыше 30° С растрескиваются, поэтому сушат их при более низкой температуре.

С увеличением влажности зерна температура нагрева его должна уменьшаться, так как чем больше влажность, тем устойчивость зерна к температуре ниже.

|

|

|

|

|

|

Таблица1 |

|

|

Допустимая температура нагрева зерна на сушилке М-819, С |

|

|

||||

|

|

|

|

|

|

|

|

Исходная |

Зерно продовольственное |

Зерно семенное |

Бобо- |

Рапс |

|

||

влажность, |

|

рожь, |

|

пшеница, рожь, |

вые |

|

|

пшеница |

кукуруза |

ячмень, овес, |

|

|

|||

% |

ячмень |

|

|

|

|||

|

|

кукуруза |

|

|

|

||

|

|

|

|

|

|

|

|

16 |

55 |

65 |

|

49 |

|

|

|

|

|

|

|

|

|

|

|

17 |

52 |

62 |

|

46 |

|

|

|

|

|

|

|

|

|

|

|

18 |

49 |

59 |

|

43 |

|

|

|

|

|

|

|

|

|

|

|

19 |

46 |

56 |

не более |

40 |

25-30 |

30 |

|

|

|

|

|

|

|

||

20 |

43 |

53 |

60-75 |

38 |

|

|

|

|

|

|

|

|

|

|

|

21 |

40 |

50 |

|

36 |

|

|

|

|

|

|

|

|

|

|

|

22 |

37 |

47 |

|

34 |

|

|

|

|

|

|

|

|

|

|

|

23 |

36 |

43 |

|

32 |

|

|

|

|

|

|

|

|

|

|

|

24 |

36 |

40 |

|

30 |

|

|

|

|

|

|

|

|

|

|

|

Разовый съём влаги на сушилке М-819 для продовольственного зерна 6 %, семян зерновых культур – 5...6 , а для бобовых – 2...4 %. Если исходная влажность зерна высокая, целесообразно применять ступенчатую сушку (за несколько пропусков). Для каждой ступени устанавливают свой температурный режим (приложение 2).

14

Рис.6. Структурная схема регулировок шахтных зерносушилок

Основными показателями, определяющими режим сушки зерна, являются температура подаваемого теплоносителя и время пребывания зерна в сушильных шахтах (экспозиция сушки) (рис. 6).

Температуру теплоносителя на сушилке М-819 устанавливают подачей топлива в горелку топки с помощью регулятора(1-й режим – до 80° С; 2-й – до 110°; 3-й – до 140° С ), которая может превышать допустимую температуру нагрева семенного зерна на20...30° С, продовольственного – на 50...65° С, но не должна превышать температуру окружающей среды более чем на 110 °С.

Экспозиция сушки регулируется выпускными механизмами. Изменением длины коромысла7 (рис. 4б) регулируется амплитуда колебаний лотков и, тем самым, количество выпускаемого из сушилки зерна. Производительность выпускного механизма изменяется от 10 до

50 т/ч.

Перед выгрузкой зерна из сушилки температура его должна быть

15

выше температуры окружающей среды на5...10° С. Если влажность атмосферного воздуха больше 70 % то, во избежание вторичного увлажнения зерна, охлаждение его необходимо уменьшить. Количество подаваемого в сушилку охлаждающего воздуха регулируется заслонками 9 (рис. 5) в воздуховодах вентиляторов.

Производительность сушилки М-819 на сушке зерна пшеницы, ячменя, овса продовольственного и кормового назначения при снижении влажности зерна с20 до 14 % равна 20 т/ч. Для расчётов производительности сушки при сушке зерна других культур применяют следующие переводные коэффициенты:

пшеница, ячмень, овёс – 1,0; гречиха – 1,2;

рожь – 1,1;

пшеница сильная – 0,8; ячмень пивоваренный – 0,6; горох – 0,5; люпин, фасоль – 0,2.

При сушке семян производительность сушилки для всех культур дополнительно умножают на коэффициент 0,5.

Для повышения производительности и обеспечения поточности сушки высоковлажного зерна сушилку М-819 можно переоборудовать на рециркуляционный режим работы .

2. БАРАБАННЫЕ ЗЕРНОСУШИЛКИ

Барабанные зерносушилки используют для сушки различных зерновых и масличных культур любой степени влажности и засорённости без предварительной их очистки. В сельском хозяйстве применяют сушилки (С) зерна (3) стационарные (С) барабанные (Б) – СЗСБ-8А и передвижные (П) барабанные – СЗПБ-2,5.

Общее устройство. Зерносушилка С3СБ-2,5 используется на зернотоках сельскохозяйственных предприятий для сушки зерновых колосовых и др. культур, а также на масложировых предприятиях для сушки подсолнечника. Сушилка (рис. 7) состоит из шасси (на схеме не показано), топочного блока 1, сушильного 6 и охладительного 3 барабанов, приёмной 5 и разгрузочных 7 и 13 камер сушильного и охладительного барабанов, загрузочного 2, промежуточного 12 и разгрузочного 9 транспортёров, вентиляторов 8 сушильного и 11 охладительного барабанов, комплекта электрооборудования и механизма

16

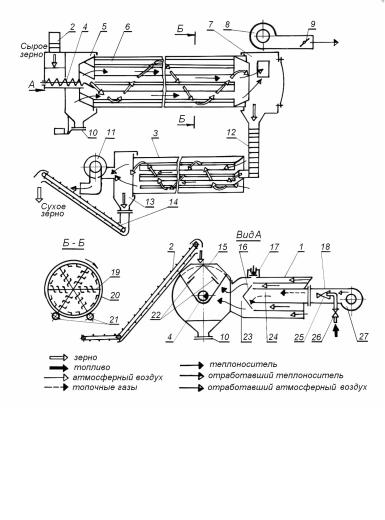

Рис. 7. Технологическая схема барабанной зерносушилки СЗПБ 2,5:

1 – топочный блок; 2, 12, 14 – загрузочный, промежуточный и разгрузочный транспортеры; 3, 6 – охладительный и сушильный барабаны; 4 – питающий шнек; 5, 7, 13 – приёмная и разгрузочные камеры; 8, 11, 27 – вентиляторы; 10 – вакуумный клапан; 15 – делитель; 16 – отражательный экран;

17 – взрывной клапан; 18 – горелка; 19 – крестовина; 20 – обечайка; 21 – поддерживающие ролики; 22 – заслонки; 23 – смесительная камера;

24 – камера сгорания; 25 – диффузор; 26 – кран-регулятор;

привода.

Топочный блок работает на жидком топливе и служит для образования теплоносителя (смесь горючих газов и атмосферного воздуха). Блок состоит из горелки18, камеры сгорания 24, смесительной камеры 23, отражательного экрана 16 и взрывного клапана 17. Горелка

17

снабжена вентилятором 27, регулируемым диффузором 25, распылителем, краном-регулятором 26, электромагнитным клапаном, высоковольтным трансформатором, свечой высокого напряжения и фотоголовкой контроля пламени. Топливо в распылитель подаётся из бака, установленного на расстоянии не менее15 м от сушилки. Подача топлива регулируется краном-регулятором 26.

Сушильный барабан диаметром 1000 и длиной 5000 мм включает в себя шестисекционную съёмную крестовину19 и обечайку 20. На

внутренней поверхности обечайки и лучах крестовины закреплены полочки для пересыпания зерна. Начинается барабан конусным патрубком, на внутренней поверхности которого смонтированы винтовые до рожки для ввода зерна. Конусный патрубок на выходе барабана обеспечивает заполнение барабана зерном на20...25 % от его объёма. Обечайка барабана заключена в два кольца-бандажа, которыми барабан опирается на приводные и поддерживающие ролики21. Механизмом привода барабан приводится во вращение с частотой 10 мин-1.

В приёмной камере имеются делитель15 потока зерна, два регулируемых окна с заслонками22, питающий шнек 4, вакуумный клапан 10 и электрический датчик температуры теплоносителя. Радиально к приёмной камере крепится топочный блок, а сверху шарнирно

– загрузочный транспортёр 2.

Разгрузочная камера 7 сушильного барабана служит для отвода отработавшего теплоносителя и вывода высушенного зерна. Для вывода зерна к нижней её части крепится промежуточный - цепоч но-скребковый транспортёр 12. Отработавший теплоноситель удаляется вентилятором 8, выхлопной патрубок которого имеет заслонку9 для регулирования общего расхода теплоносителя. Торцевая стенка

разгрузочной камеры выполнена съёмной для удобства ремонта и обслуживания сушилки. Сочленение сушильного барабана с приёмной и разгрузочной камерами осуществляется через лабиринтные уплотнения.

Охладительный барабан диаметром500 и длиной 2300 мм четырёхсекционный с подъёмно-лопастной системой. Аналогично сушильному барабану приводится во вращение с частотой27 мин-1 . Со стороны поступления зерна на внутренней поверхности барабана имеется четыре винтовых лотка для ввода зерна в секции . Охлаждается зерно атмосферным воздухом. Отработавший воздух вентилятором 11 выбрасывается в атмосферу. К разгрузочной камере 13 охладительного барабана, в нижней её части, крепится разгрузочный транспортёр 14.

18

Шасси сушилки состоит из рамы, передняя часть которой заканчивается сницей, двух пневматических колёс и двух откидных подставок. Колёсный ход позволяет перевозить сушилку с одного сушильного пункта на другой. В рабочем положении задняя часть рамы, для разгрузки пневматических колёс, опирается на две тумбы, передняя часть – на откидные подставки. Длина подставок регулируется, что позволяет устанавливать сушилку в горизонтальное положение. Загрузочный и разгрузочный транспортёры сушилки съёмные и при -пе реездах крепятся на кронштейнах рамы.

Комплект электрооборудования предназначен для управления сушилкой и обеспечивает:

автоматическое управление всеми механизмами, входящими в агрегат, в заданной технологической последовательности;

индивидуальное управление электродвигателями в режиме на-

ладки; защиту электродвигателей от токов перегрузки; автоматический про-

граммный розжиг топки; звуковую и световую сигнализацию при срыве факела и отклонении температуры теплоносителя от заданной.

Технологический процесс. Влажный зерновой ворох загрузочным транспортёром 2 (рис. 7) подаётся в приёмную камеру 5 и через регулируемые окна самотёком поступает на питающий шнек. Винтовыми дорожками конусного патрубка ворох равномерно распределяется по секциям сушильного барабана. Излишки зерна ссыпаются в нижнюю

часть приёмной камеры и удаляются в контейнер через вакуумный клапан, который открывается под весом зерна.

При вращении барабана зерно по всей его длине непрерывно пересыпается с полки на полку подъёмно-лопастной системой и перемещается вдоль барабана под действием потока теплоносителя(направление прямоточное) и подпора загружаемым зерном. Теплоноситель, проходя через барабан, «омывает» пересыпающийся слой и нагревает зерно. В результате нагрева влага из семян испаряется, поглощается теплоносителем и удаляется из барабана в атмосферу вентилятором 8, работающим на всасывание. Время нахождения зерна в барабане 18...20 мин-1. Высушенное зерно из разгрузочной камеры непрерывно отводится промежуточным транспортёром12 и подаётся в охладительный барабан, где подвергается воздействию атмосферным воздухом. Охлаждённое зерно поступает в разгрузочную камеру13 и транспортёром 14 отгружается на дальнейшую обработку или, в случае

19

необходимости, на повторную сушку.

|

Режимы работы. Основными параметрами, характеризующими |

|

|||

режим сушки зерна, являются: температура теплоносителя и экспози- |

|

||||

ция сушки. Температура теплоносителя на сушилке СЗПБ-2,5 контро- |

|

||||

лируется манометрическим термометром и изменяется количеством |

|

||||

подаваемого топлива в горелку. Экспозиция сушки регулируется углом |

|

||||

наклона сушильного барабана и скоростью движения теплоносителя. |

|

||||

Угол |

наклона |

барабана |

регулируется |

перемещением- |

опор |

но-приводных роликов |

по отверстиям, а скорость теплоносителя– за- |

|

|||

слонкой в выхлопном патрубке вентилятора. Правильность выбора режима сушки проверяется по температуре зерна, которая не должна превышать максимально допустимых значений, зависящих от вида культуры, целевого назначения и начальной его влажности (приложения

3, 4).

Так, максимальная температура нагрева семян пшеницы и других колосовых культур с первоначальной влажностью до18 % не должна превышать 45° С, что соответствует температуре теплоносителя 110...125° С. Температура нагрева продовольственного и фуражного зерна допускается 55...65° С, что достигается при температуре теплоносителя 180...210° С, Семеня гречихи и проса склонны к растрескиванию, поэтому сушат их при более низких температурах. У семян бобовых культур (горох, вика люпин) термоустойчивость очень низкая, (они содержат много белков) и барабанной сушилкой сушить их не рекомендуется, так как за счёт падения и ударов о металлические части семена легко растрескиваются.

В процессе сушки необходимо периодически контролировать температуру и влажность зерна путём отбора проб. Для определения температуры зерна пробы отбирают из-под промежуточного транспортёра в деревянный ящик( имеет небольшой коэффициент теплопроводности) с отверстием в крышке под градусник. Для определения влажности зерна пробы отбирают из-под разгрузочного транспортёра и применяют экспресс-метод с помощью прибора "Фауна".

За один пропуск сушилка СЗПБ-2,5 снижает влажность зерна на 6 %. Производительность при сушке пшеницы влажностью до20 % составляет 2,5 т/ч.

Стационарная барабанная зерносушилка СЗСБ-8А, как правило, используется в составе зерноочистительно-сушильных комплексов (КЗС) и реже на хлебоприёмных предприятиях. Топочный блок сушилки

20