сушилки

.pdf

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

ГЛАВНОЕ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ, НАУКИ И КАДРОВ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ «БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

Кафедра сельскохозяйственных машин

СУШИЛКИ И УСТАНОВКИ АКТИВНОГО ВЕНТИЛИРОВАНИЯ

ЗЕРНА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

Для студентов специальностей 1-74 06 01 – «Техническое обеспечение процессов сельскохозяйственного производства», 1-74 06 06 – «Материально-техническое обеспечение АПК», 1-74 02 01 – «агрономия»

Горки 2008

Рекомендовано методической комиссией факультета механизации сельского хо-

зяйства |

2008. |

Составил: А.К.ДУБОВСКИЙ

СОДЕРЖАНИЕ

УДК 631.362:633.1

Сушилки и установки активного вентилирования зерна: Ме-

тодические указания к лабораторной работе/ Белорусская государственная сельскохозяйственная академия; Сост. А.К. Д у б о в с к и й. Горки, 36 с.

Описаны общее устройство и принцип работы шахтных, барабанных зерносушилок и установок активного вентилирования зерна. Даны рекомендации по настройке зерносушилок на заданный режим работы.

Для студентов специальностей 1-74 06 01 – «Техническое обеспечение процессов сельскохозяйственного производства», 1-74 06 06 – «Материально-техническое обеспечение АПК», и 1-74 02 01– «Агрономия»

Табл. , рисунков . Рецензент:

©Составление. А.К. Дубовский, 2008 ©Учреждение образования

«Белорусская государственная сельскохозяйственная академия», 2008

2

ВВЕДЕНИЕ

Влажность – важнейший показатель качества семян и зерна. От содержания воды в зерне зависит его пищевая и кормовая ценность, стойкость при хранении, рентабельность перевозок, технология переработки. Стандартами установлены четыре состояния зерна по влажности: сухое, средней сухости, влажное и сырое (приложение 1).

Влажность зерна в период уборки колеблется в больших пределах и зависит от культуры, сорта, сроков уборки, погодных условий. Средняя влажность зерна озимой ржи и пшеницы в период уборки для нашей зоны составляет 15,5…22,0 %, овса – 16,0…20,5, ячменя – 16,0…21,0, гороха – 17,5…24,0 %.

На длительное хранение необходимо засыпать зерно сухое или средней сухости (кондиционной влажности), в котором жизнедеятельность и дыхание самого зерна почти останавливается, прекращается развитие вредителей и микроорганизмов. Поэтому для сохранности зерна необходимо влажность его снижать и доводить до кондиционной. Процесс удаления влаги из зерна называется сушкой.

К сушке зерна предъявляются очень высокие требования, исключающие любую возможность ухудшения его качества. Эти требования предусматривают не только полное сохранение природных достоинств зерна, но и улучшение его семенных качеств, уничтожение вредителей, увеличение выхода муки и крупы высоких сортов, сокращение сроков послеуборочного дозревания зерна, облегчение последующих процессов очистки и сортировки.

В настоящее время в хозяйствах республики в основном применяется искусственная тепловая сушка в сушилках с конвективным способом передачи тепла. Совремённые зерносушилки автоматизированы, надёжны в работе, просты и безопасны в обслуживании, универсальны и, при умелом и правильном их использовании, способны сушить зерно любой начальной влажности с полным сохранением, в зависимости от

3

назначения, семенных, продовольственных и технологических его достоинств.

1.ШАХТНЫЕ ЗЕРНОСУШИЛКИ

1.1.Общее устройство и типы рабочих органов

Шахтные зерносушилки предназначены для сушки зерна различных культур с начальной влажностью до 30 % и содержанием соломистых примесей не более0,2...0,5 %, наиболее удобны в эксплуатации, просты по конструкции и нашли широкое применение в практике.

Наибольшее распространение получили шахтные конвективные зерносушилки ДСП-32, ДСП-24, СЗШ-16, работающие на смеси топочных газов с воздухом, и СЗШ-16Р, М-819, М-824, работающие на чистом нагретом воздухе.

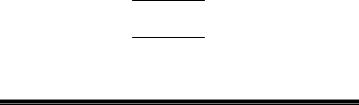

Шахтная сушилка (рис. 1) состоит из топки1, сушиль- но-охладительных шахт 2, вентиляторов 3, нории 4, выпускных механизмов 5, надсушильного 6 и подсушильного 7 бункеров.

Топка служит для образования теплоносителя. На различных конструкциях сушилок топки могут работать на жидком, твёрдом или газообразном топливе. Наибольшее распространение на современных зерносушилках получили топки, работающие на жидком топливе. Для суигалок, работающих на смеси топочных газов с воздухом, применяют только светлые малосернистые виды жидкого топлива(дизельное топливо, керосин, соляровое масло). Мазут используется только для нагрева воздуха в калориферах.

Вместо топок к сушилкам могут подключаться тепловентиля- ци-онные агрегаты ВПТ-400, ТАУ-1,5. Они позволяют получать теплоноситель как в виде смеси топочных газов и атмосферного воздуха, так и в виде нагретого воздуха. Работают агрегаты на тракторном или техническом керосине.

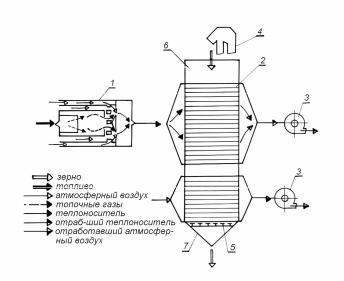

Сушильно-охладительные шахты состоят из сушильных и охладительных камер, аналогичных по устройству. На сушилке СЗШ-16 охладительная камера выполнена отдельно в виде колонки, которая встроена и работает аналогично бункеру активного вентилирования. Внутри шахт установлены короба, подводящие и отводящие теплоноситель. Короб представляет собой канал с открытой нижней и одной из торцовых сторон (рис. 2 а). Подводящие короба 1 открыты со стороны

4

входа теплоносителя и заглушены со стороны его выхода из шахты. Отводящие короба 2, наоборот, закрыты со стороны входа и открыты со стороны выхода теплоносителя. Стенки отводящих коробов с внутренней стороны покрываются антикоррозийным лаком, так как на них может конденсироваться водяной пар. Число подводящих и отводящих коробов одинаковое, и чередуются они между собой рядами или через один в каждом ряду (рис. 2б, 2в).

Рис.1.Принципиальная схема работышахтнойзерносушилки:1–топка; 2–сушильно-охладительнаяшахта;3–вентилятор;4–нория;5–выпускноймеханизм;

6,7–надсушильныйиподсушидьныйбункеры.

Применяемые в шахтах короба(рис. 3) могут быть различной формы: трёх-, четырёхгранные, а в некоторых случаях применяются короба многогранные более сложной формы. Широкое распространение получили короба с жалюзями. Жалюзийные боковые стенки коробов обеспечивают более интенсивное продувание слоя зерна. Для лучшего скольжения зерна по коробу угол между его верхними гранями должен быть не более 70°. Для лучшего перемешивания зерна, во избежание его перегрева, у стенок шахт устанавливают полукороба 3 (рис. 2).

5

При заполнении шахты зерно располагается слоями в промежутках между коробами, расстояние между которыми определяет толщину каждого слоя. В современных сушилках это расстояние принимают 100...200 мм. Под нижней открытой стороной короба зерно располагается под углом естественного откоса. Загружается зерно в

Рис.2. Конструкция шахты зерносушилки: а – устройство коробов; б, в – варианты расположения коробов; 1 – подводящие короба;

2 – отводящие короба; 3 – полукороба.

Рис. 3. Конструкции воздухораспределительных коробов на различных типах шахтных сушилок: а – ДСП; б – СЗШ-16; в – М-819; г – РД-2 25-70; д – ЛСО; е – А1-УСШ.

6

шахты норией 4 (рис. 1).

В процессе работы шахтной сушилки теплоноситель от топки1 (рис. 1) поступает с одной стороны шахты 2 в сушильную камеру через подводящие короба. Проходит через слой зерна, нагревает его, отнимает влагу и выводится вентилятором3 с противоположной стороны шахты через отводящие короба. В охладительной камере таким же образом движется атмосферный воздух, охлаждая зерно.

Для вывода отработавших теплоносителя и атмосферного -воз духа из сушильной и охладительной шахт применяются центробежные вентиляторы низкого (до 1 КПа) и среднего (1…3 КПа) давлений с подачей воздуха 80…190 тыс. м3/ч. Вентиляторы, как правило, работают на всасывание, обеспечивая, тем самым, более равномерное распределение теплоносителя по высоте шахты.

Для выгрузки зерна и регулирования пропускной способности шахтных зерносушилок под охладительными секциями в подсушильном бункере 7 (рис. 1) устанавливают выпускные механизмы5 (разгрузочные устройства), которые могут быть непрерывного, периодического и комбинированного действия.

Выпускные механизмы непрерывного действия подразделяются на приводные полковые, лотковые, роторные и бесприводные.

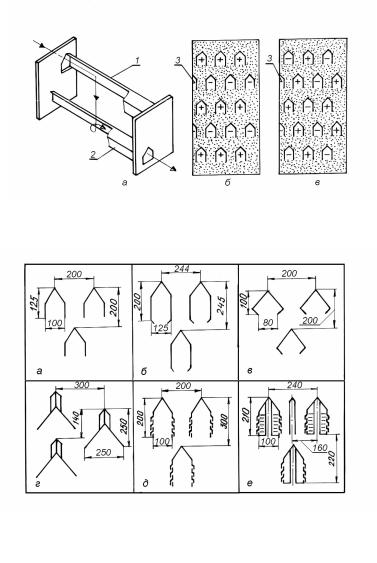

Приводной полковый механизм(рис. 4а) состоит из верхней не-

подвижной 1 и нижней подвижной2 рам. Верхняя рама имеет лотки, расположенные под выпускными отверстиями рассекателей 3, и может перемещаться по вертикальным прорезям в швеллерных стойках.

Благодаря |

этому можно регулировать расстояние между рамами. |

Нижняя рама состоит из горизонтальных полок(площадок), располо- |

|

женных непосредственно под каждым лотком, имеет опорные ролики и |

|

приводится |

в возвратно-поступательное движение эксцентриковым |

механизмом 4. При перемещении подвижной рамы зерно небольшими порциями ссыпается через края полок в подсушильный бункер.

Пропускная способность зерносушилок с выпускным механизмом полкового типа регулируется амплитудой и частотой колебаний подвижной рамы и величиной зазора между лотками неподвижной и полками подвижной рам. Амплитуда и частота колебаний регулируется величиной эксцентриситета и числом оборотов вала привода.

Приводной лотковый механизм(рис. 4б) состоит из лотков6,

подвешенных под рассекатели3, и приводного механизма. Лотки приводятся в колебательное движение мотор-редуктором через -экс

7

центрик 4, шатун 5 и коромысло 7. Перемещая точку А крепления шатуна на коромысле, можно изменять угол отклонения лотков, а следовательно, и количество выпускаемого зерна (чем выше ползун, тем меньше пропускная способность сушилки). Перемещение шатуна по коромыслу осуществляется вручную.

Рис. 4. Схемы выпускных механизмов зерна шахтных зерносушилок: а – полковый; б – лотковый; в – роторный; г – периодического действия; д – бсприводный; 1 – неподвижная рама; 2 – подвижная рама; 3 – рассекатель зерна; 4 – эксцентриковый механизм; 5 – шатун; 6, 13 – лотки; 7 – коромысло; 8 – тяга; 9 – двуплечий рычаг; 10 – пружина; 11 – полка; 12 – ротор; 14 – клапан; 15 – задвижка.

8

Выпускной механизм роторного типа (рис. 4в) состоит из рассе-

кателей 3, поворотных Г-образных полок 11 и роторов 12. Роторы приводятся во вращение и производят непрерывный выпуск зерна. При обслуживании и очистке выпускного устройства Г-образные полки поворачиваются относительно осей крепления рычажным механизмом. Пропускная способность зерносушилки регулируется частотой вращения роторов.

Выпускной бесприводный механизм (рис. 4д) представляет собой пирамидальный бункер, установленный в нижней части шахт под охладительными секциями. Он же является подсушильным бункером. В верхней части бункера размещены конусные рассекатели3, а по высоте имеется четыре ряда лотков 13. Зерновые потоки с каждых двух лотков вышележащего ряда объединяются в лотке, расположенном ниже. Под рассекателями в лотках установлены клапаны14, обеспечивающие равномерное движение зерна на отдельных участках шахты. Пропускная способность сушилки регулируется задвижкой 15.

В зерносушилках с выпускными механизмами непрерывного действия на полках, в лотках и на роторах накапливается сор, который препятствует ссыпанию зерна, а следовательно, приводит к торможению движущегося зерна и его неравномерной выгрузке. В связи с этим данные выпускные механизмы требуют периодической очистки, которая осуществляется вручную.

Выпускной механизм периодического действия (рис. 4г) состоит из верхней неподвижной и нижней подвижной рам. Верхняя рама имеет рассекатели 3. Нижняя рама имеет полки, установленные под выпускными отверстиями верхней рамы, опирается на четыре пары роликов

иприводится в действие эксцентриковым механизмом с шатуном через тягу 8 и двуплечий рычаг9. Для возврата рамы в исходное положение имеются две пружины растяжения 10. При повороте двуплечего рычага 9 выпускные отверстия открываются полностью и выгружается большая порция зерна (до 450 кг). Пропускную способность сушилки регулируют числом движений подвижной рамы с помощью реле времени.

Периодический выпуск больших порций зерна способствует быстрому опусканию зерна в шахте, лучшему его смешиванию и исключает накапливание сора на полках рамы. Однако продолжительность между открытиями более одной минуты приводит к тому, что часть зерна неподвижно лежит на нагретых коробах, это может привести к перегреву

иухудшению его качеств.

Выпускной механизм комбинированногодействия исключает

9

недостатки выпускных механизмов непрерывного и периодического действия. Комбинированный выпускной механизм сушилки СЗШ-16 снабжён двумя приводами, один из которых обеспечивает непрерывный выпуск зерна в результате возвратно-поступательного движения подвижной рамы с небольшой амплитудой, а второй периодически (по команде реле времени) полностью открывает выпускной механизм. При полном открытии происходит выпуск зерна с большой скоростью и напором, который увлекает за собой крупный сор, очищает выпускной механизм и обеспечивает равномерный выпуск зерна из шахт зерносушилки.

1.2. Шахтная зерносушилка М - 819

Общее устройство. Шахтная зерносушилка М-819(производство ПНР) непрерывного действия используется в очистительно-сушильных комплексах для сушки продовольственного, семенного и фуражного зерна. Сушилка открытого типа состоит из топки, сушильной колонны, нории и пульта управления.

Топка в сушилке М-819 работает на жидком топливе и выполнена в виде цилиндра, внутри которого находится камера сгорания и теплообменник. В передней части топки расположена горелка с отдельной коробкой управления. Для создания тяги в камере сгорания и выведения газов за пределы сушилки имеется дымовая труба высотой 20 м.

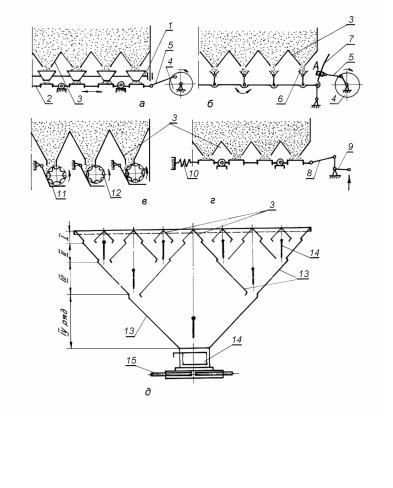

Сушильная колонна (рис. 5) состоит из двух параллельно расположенных шахт 3 с напорно-распределительной камерой4 между ними и общим надсупшльным бункером 2 , диффузора 5 и конфузора(на рис. не показан), выпускных механизмов 12 с общим для обеих шахт подсушильным бункером 13, выгрузного шнека 14, четырёх вентиляторов 15 и пылеотделительного устройства.

Надсушильный бункер предназначен для создания необходимого запаса зерна. В бункере установлен скребковый транспортёр1, который помещён в жёлоб с ситовым дном. Транспортёр равномерно распределяет зерно по шахтам и выводит крупные примеси, выделенные ситом. Для предотвращения пе-

регрузки и завала нории уровень зерна вбункере контролируется датчиком мембранного типа.

Каждая из шахт состоит но высоте из сушильной А, промежуточной В и охладительной С камер. Сушильная камера включает пять одинаковых по высоте секций с подводящими и отводящими коробами, а охладительная камера - две секции, аналогичные по конструкции. Промежуточная камера осна-

10