- •Введение

- •1. Кинематический и силовой расчет привода

- •2. Расчет передач

- •2.1. Расчет зубчатой цилиндрической передачи

- •2.2. Расчет цепной передачи

- •3. Расчет и конструирование валов

- •3.1. Расчет ведущего вала редуктора

- •3.2. Расчет ведомого вала редуктора

- •3.3. Расчет вала элеватора

- •4. Расчет шпоночных соединений

- •4.1. Шпоночное соединение шестерни с ведущим валом редуктора

- •4.2. Шпоночное соединение колеса с ведомым валом

- •4.3. Шпоночное соединение ведомого вала редуктора со звездочкой

- •4.4. Шпоночное соединение ведомой звездочки с валом

- •5. Расчет и конструирование подшипниковых узлов

- •5.1. Расчет подшипников ведущего вала

- •5.3. Расчет подшипников выходного вала.

- •6. Конструирование зубчатых колес шкивов и звездочек

- •6.1. Конструирование шкивов ременной передачи.

- •6.1. Конструирование зубчатых шестерен и колес

- •6.2. Конструирование звездочек

- •7. Конструирование корпусных деталей, стаканов и крышек

- •7.1. Конструирование корпусных деталей

- •7.2. Конструирование крышек подшипников

- •7.3. Конструирование стаканов

- •8. Смазывание зацеплений

- •9. Конструирование рамы (плиты)

- •10. Выбор посадок

- •11. Сборка и регулировка редуктора

- •12. Техника безопасности

- •Литература

5. Расчет и конструирование подшипниковых узлов

Схемы установки подшипников качения. Для предотвращения заклинивания тел качения, вызываемого температурным удлинением вала или неточностью изготовления деталей подшипникового узла, применяют две основные схемы установки подшипников:

1) с фиксированной и плавающей опорой;

2) с фиксацией враспор.

По схеме 1 в одной опоре устанавливают подшипник, фиксирующий положение вала относительно корпуса в обоих направлениях; он жестко крепится в осевом направлении как на валу, так и в расточке корпуса. Фиксирующая опора воспринимает радиальную и двустороннюю осевые нагрузки. Внутреннее кольцо второго подшипника жестко (с помощью разрезного кольца) крепится на валу в осевом направлении; внешнее кольцо может свободно перемещаться вдоль оси стакана. Для свободного перемещения внешнего кольца подшипника в стакане необходимо назначить соответствующую посадку с зазором, а также обеспечить соответствующий зазор.

В качестве плавающей опоры выбирают ту, которая воспринимает меньшую радиальную нагрузку. При значительных расстояниях между опорами для увеличения жесткости фиксирующей опоры часто устанавливают два однорядных радиально-упорных шарикоподшипника или два конических роликоподшипника. Такая установка характерна для червячных редукторов (для вала червяка).

В узлах, спроектированных по схеме 2, наружные кольца подшипников упираются в торцы крышек, а торцы внутренних колец – в буртики вала.

Во избежание защемления тел качения от температурных деформаций предусматривают зазор, превышающий тепловое удлинение.

5.1. Расчет подшипников ведущего вала

1.Определяем

тип подшипника в зависимости от

соотношения осевой и радиальной нагрузок![]() [1, табл. 9.22]

[1, табл. 9.22]![]() (5.1)

(5.1)

Предварительно принимаем шариковый радиально-упорный подшипник легкой серии 36209 ГОСТ 831-75 [2, табл. 16].

2. Технические характеристики подшипника, Л[2].

Размеры: d=45мм , D=85мм , В=19мм , С=32,3 кН , r=2мм , Со=25,6кН

Принимаем схему установки подшипника "враспор".

Рис. 5.2. Схема установки подшипника

Определяем расстояние Lбаз между точками приложения реакций

![]() , (5.2)

, (5.2)

где L – межопорное расстояние для вала, l = 110 мм;

В – наибольшая ширина подшипника, В =19 мм

а – расстояние от точки приложения реакции до дальнего торца подшипника, Л[2].

Определяем расстояние а

![]() , (5.3)

, (5.3)

где d – диаметр внутреннего кольца подшипника, d = 25 мм

D – диаметр внешнего кольца подшипника, D = 52 мм

![]() мм.

мм.

![]() мм.

мм.

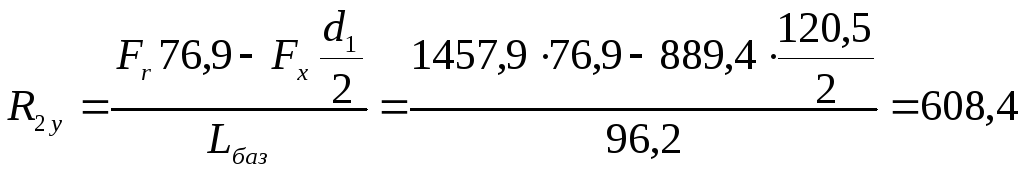

3. Пересчитываем реакции в опорах вала.

Определяем реакции в плоскости XOZ

![]() ;

;![]() ; (5.4)

; (5.4)

![]() ;

;![]() , (5.5)

, (5.5)

![]() Н;

Н;

![]() Н.

Н.

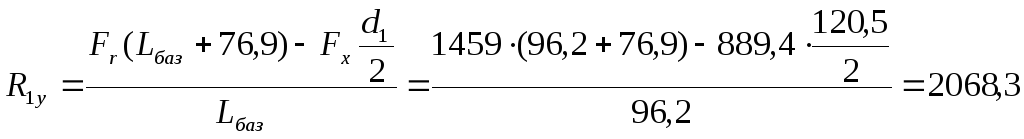

Определяем реакции в плоскости YOZ

![]() ;

;![]() ; (5.6)

; (5.6)

![]() ;

;![]() , (5.7)

, (5.7)

Н;

Н;

Н.

Н.

Определяем суммарные реакции в опорах

![]() Н; (5.8)

Н; (5.8)

![]() Н.

Н.

По

графику (рис.13) [2] в зависимости от

отношения

![]() определяем предварительно коэффициент

осевого нагружения

определяем предварительно коэффициент

осевого нагружения![]() и

и![]() .

.

![]()

![]()

![]()

5. Определяем осевые составляющие от радиальных реакций, Л[2].

![]() Н, (5.9)

Н, (5.9)

![]() Н. (5.10)

Н. (5.10)

6. Определяем расчетные осевые нагрузки на подшипник, Л[2].

Опора

1:

![]() (5.11)

(5.11)

Опора

2:

![]() (5.12)

(5.12)

В зависимости от знака в уравнениях (5.12) и (5.13) принимаем расчетные формулы для определения осевых нагрузок на подшипники.

![]() Н.

(5.13)

Н.

(5.13)

![]() Н,

(5.14)

Н,

(5.14)

Дальнейший расчет ведем для наиболее нагруженного подшипника, в данном случае это подшипник 2-й опоры.

7. Определяем действительный коэффициент осевого нагружения, Л[2].

![]() , (5.15)

, (5.15)

где Кк– кинематический коэффициент, при вращении внутреннего кольца , Л[2]. Кк=1,0 [2].

![]()

Х = 0,45 и У = 1,62 [2 табл. 17].

8. Определяем эквивалентную нагрузку на подшипник, Л[2].

![]() , (5.16)

, (5.16)

где Х – коэффициент радиальной нагрузки, Х = 0,45;

Y – коэффициент осевой нагрузки, Y = 1,62

Кт – температурный коэффициент, Кт = 1 [2, табл. 14];

Кб – коэффициент безопасности, Кб = 1 [2, табл. 13].

![]() Н.

Н.

9. Определяем требуемую динамическую грузоподъемность, Л[2].

, (5.17)

, (5.17)

где n– частота вращения кольца рассчитываемого подшипника,n=489 об/мин;

Lh10– долговечность подшипника в часах при вероятности безотказной работы 90%,Lh10= 5000 час [2, табл. 13].

– показатель степени, = 3 , Л[2].

а1– коэффициент долговечности в функции необходимой надежности, а1= 1,0 [2];

а2– обобщенный коэффициент совместного влияния качества металла и условий эксплуатации, а2= 0,8 [2, табл. 15].

![]() <

<

![]() Н.

Н.

10. Определяем действительную долговечность подшипника, Л[2].

![]() , (5.18)

, (5.18)

![]() час.

час.

Подобранные подшипники имеют значительный запас долговечности, что позволит им работать безаварийно на протяжении планируемого срока эксплуатации.