- •Введение

- •1. Кинематический и силовой расчет привода

- •2. Расчет передач

- •2.1. Расчет зубчатой цилиндрической передачи

- •2.2. Расчет цепной передачи

- •3. Расчет и конструирование валов

- •3.1. Расчет ведущего вала редуктора

- •3.2. Расчет ведомого вала редуктора

- •3.3. Расчет вала элеватора

- •4. Расчет шпоночных соединений

- •4.1. Шпоночное соединение шестерни с ведущим валом редуктора

- •4.2. Шпоночное соединение колеса с ведомым валом

- •4.3. Шпоночное соединение ведомого вала редуктора со звездочкой

- •4.4. Шпоночное соединение ведомой звездочки с валом

- •5. Расчет и конструирование подшипниковых узлов

- •5.1. Расчет подшипников ведущего вала

- •5.3. Расчет подшипников выходного вала.

- •6. Конструирование зубчатых колес шкивов и звездочек

- •6.1. Конструирование шкивов ременной передачи.

- •6.1. Конструирование зубчатых шестерен и колес

- •6.2. Конструирование звездочек

- •7. Конструирование корпусных деталей, стаканов и крышек

- •7.1. Конструирование корпусных деталей

- •7.2. Конструирование крышек подшипников

- •7.3. Конструирование стаканов

- •8. Смазывание зацеплений

- •9. Конструирование рамы (плиты)

- •10. Выбор посадок

- •11. Сборка и регулировка редуктора

- •12. Техника безопасности

- •Литература

2. Расчет передач

2.1. Расчет зубчатой цилиндрической передачи

Различают два вида зубчатых передач — закрытые и открытые.

Закрытые, заключенные в отдельный корпус (например, редукторного типа) или встроенные в машину. Проектировочный расчет их выполняют на выносливость по контактным напряжениям во избежание усталостного выкрашивания рабочих поверхностей зубьев. Определив на основе этого расчета размеры колес и параметры зацепления, выполняют затем проверочный расчет на выносливость зубьев по напряжениям изгиба для предотвращения усталостного разрушения зубьев; обычно напряжения изгиба в зубьях, рассчитанных на контактную прочность, оказываются ниже допускаемых. Однако при выборе слишком большого суммарного числа зубьев колес (более 200) или применении термохимической обработки поверхностей зубьев до высокой твердости (HRC > 45) может возникнуть опасность излома зубьев. Для предотвращения этого размеры зубьев следует определять из расчета их на выносливость по напряжениям изгиба.

Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. В этом случае нет необходимости проверять выносливость поверхностей зубьев по контактным напряжениям, так как абразивный износ поверхностей зубьев предотвращает выкрашивание их от переменных контактных напряжений.

Выбираем материал шестерни и колеса по таблице[3] 4.1.1. и сочетание материалов шестерни и колеса по таблице[3] 4.1.2.

Для шестерни выбираем Сталь 40Х, термообработка – улучшение, в = 750 МПа,

т = 520 МПа твердость НВ 230.

Для колеса выбираем Сталь 40ХЛ, термообработка – улучшение,

в=650 МПа, т = 490 МПа, твердость НВ 180.

Определяем допускаемы контактные напряжения

![]() ,

(2.17)

,

(2.17)

где ![]() – предел контактной выносливости при

базовом числе циклов,

– предел контактной выносливости при

базовом числе циклов,![]() =

2НВ + 70, МПа [1, табл. 3.2];

=

2НВ + 70, МПа [1, табл. 3.2];

КНL – коэффициент долговечности, KHL = 1;

[SH] – коэффициент безопасности, [SH] = 1,1…1,2.

Определяем пределы контактной выносливости для шестерни и колеса

шестерня:

![]() МПа;

МПа;

колесо:

![]() МПа.

МПа.

![]() МПа.

МПа.

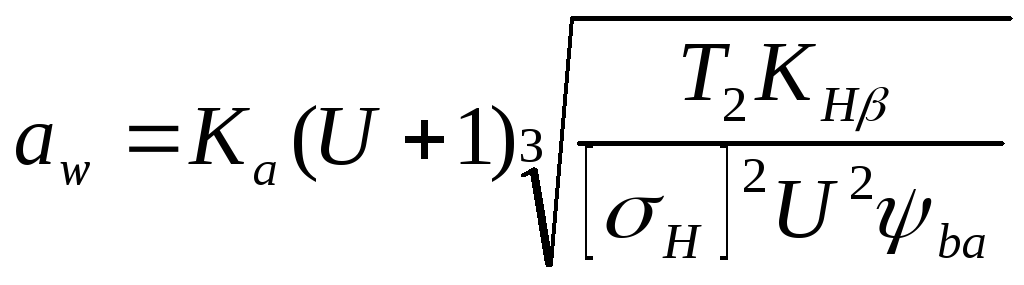

Определяем межосевое расстояние

, (2.18)

, (2.18)

где Ка – числовой коэффициент, Ка = 43;[1]с.32

U – передаточное отношение, U = 4.

КH – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, KH = 1,15 [1, табл. 3.1];

ba

– коэффициент ширины шестерни по

межосевому расстоянию, ba

= 0,3 ![]() мм.

мм.

Принимаем межосевое расстояние из стандартного ряда а = 160 мм. [3, табл. 4.2.3]

Определяем нормальный модуль зацепления

![]() (2.19)

(2.19)

Принимаем модуль из стандартного ряда m = 2 мм. [3, табл. 4.2.2]

Принимаем угол наклона зуба = 14.

Определяем число зубьев шестерни

![]() . (2.20)

. (2.20)

Принимаем z1 = 31.

Определяем число зубьев колеса

![]() . (2.21)

. (2.21)

Принимаем z2 =148.

Уточняем значение угла наклона зуба

![]() (2.22)

(2.22)

![]() .

.

Определяем основные размеры шестерни и колеса

Определяем диаметры делительных окружностей

![]() мм; (2.23)

мм; (2.23)

![]() мм. (2.24)

мм. (2.24)

Определяем диаметры окружностей вершин зубьев

![]() мм; (2.25)

мм; (2.25)

![]() мм. (2.26)

мм. (2.26)

Определяем диаметры окружностей впадин зубьев

![]() мм; (2.27)

мм; (2.27)

![]() мм. (2.28)

мм. (2.28)

Определяем ширину колеса

![]() мм. (2.29)

мм. (2.29)

Определяем ширину шестерни

![]() мм. (2.30)

мм. (2.30)

Определяем коэффициент ширины шестерни по диаметру

![]() . (2.31)

. (2.31)

Определяем окружную скорость колес

![]() м/с. (2.32)

м/с. (2.32)

При такой окружной скорости назначаем 8-ю степень точности зубчатых колес.

Определяем коэффициент нагрузки

![]() , (2.33)

, (2.33)

где KH – коэффициент, неравномерность распределения нагрузки по зубьям,

KH = 1,09 [1, табл. 3.4];

KH – коэффициент, коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, KH = 1,06 [1, табл. 3.5];

KHv – динамический коэффициент, KHv = 1,0. [1, табл. 3.6]

![]() .

.

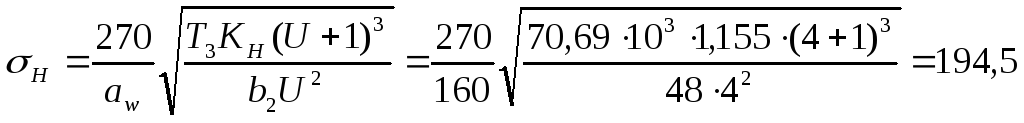

Проведем проверку по контактным напряжениям

МПа (2.34)

МПа (2.34)

Полученное

значение контактных напряжений меньше

допускаемого

![]() МПа.

МПа.

Определяем усилия в зацеплении

![]() Н; (2.35)

Н; (2.35)

![]() Н; (2.36)

Н; (2.36)

![]() Н. (2.37)

Н. (2.37)

Проверяем зубья на прочность по напряжения изгиба

![]() , (2.38)

, (2.38)

где КF – коэффициент нагрузки;

yF – коэффициент, учитывающий форму зуба;

y – коэффициент для компенсации погрешности, возникающей из-за применения той же расчетной схемы, что и для прямозубых колес;

KF – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, KF = 0,92.

Определяем коэффициент нагрузки

![]() , (2.39)

, (2.39)

где KF – коэффициент концентрации нагрузки, KF = 1,12 [1, табл. 3.7];

KFv – коэффициент динамичности, KFv = 1,12 [1, табл. 3.8].

![]() .

.

Определяем эквивалентное число зубьев

![]()

yF1

= 3,66 [1];

yF1

= 3,66 [1];

![]()

yF2

= 3,60 [1].

yF2

= 3,60 [1].

Определяем коэффициент компенсации погрешности y

![]() . (2.40)

. (2.40)

Определяем допускаемые напряжения при изгибе

![]() (2.41)

(2.41)

где ![]() –

предел выносливости при эквивалентном

числе циклов;

–

предел выносливости при эквивалентном

числе циклов;

[SF] – коэффициент безопасности.

Определяем предел выносливости при эквивалентном числе циклов [1, табл. 3.9]

![]() МПа; (2.42)

МПа; (2.42)

![]() МПа. (2.43)

МПа. (2.43)

Определяем коэффициент безопасности

![]() , (2.44)

, (2.44)

где ![]() – коэффициент, учитывающий нестабильность

свойств материала,

– коэффициент, учитывающий нестабильность

свойств материала,![]() [1,

табл. 3.9];

[1,

табл. 3.9];

![]() – коэффициент, учитывающий способ

получения заготовки зубчатого колеса;

для поковок и штамповок

– коэффициент, учитывающий способ

получения заготовки зубчатого колеса;

для поковок и штамповок![]() = 1,0.

= 1,0.

![]() .

.

![]() МПа;

МПа;

![]() МПа.

МПа.

Определяем

![]() для колеса и шестерни

для колеса и шестерни

![]() ;

;

![]() .

.

На прочность проверяется то зубчатое колесо, у которого это соотношение меньше. В данном случае это колесо 2.

![]() МПа.

МПа.

Расчетное

значение напряжений изгиба меньше

допускаемого

![]() МПа.

МПа.