- •Физико-механические свойства сплавов: в соответствии с диаграммой по растяжению образца определяем максимальную нагрузку и пластические характеристики.

- •Прочность

- •В данном вопросе речь идет о процессе аустенизации стали.

- •Виды зерен аустенита:

- •727,Град с

- •Четыре превращения при отпуске:

- •15) Закаливаемость – способность стали к упрочнению, получению мартенситной структуры. Зависит в основном от содержания углерода.

- •Факторы влияющие на прокаливаемость:

- •21) Не карбидообразующие элементы (Al, Ni, и т.Д.) на температуру отпуска не влияют.

- •24) Азотирование - процесс насыщения поверхности детали азотом.

- •25) Чугун – сплав углерода и железа, где содержание углерода достигает более 2,14%.

- •33),34),35) Инструментальные стали делятся на четыре категории

- •36) Нержавеющие стали по своему структурному составу делятся на:

-

В данном вопросе речь идет о процессе аустенизации стали.

Нарисуем график

зависимости свободных энергий аустенита

и перлита от

температуры нагрева:

F

FA

FП

T,К

А1=727(град С)=1000К

FА ,FП – свободные энергии аустенита и перлита. Как видно из графика с увеличением температуры растет свободная энергия.

В точке А1 FА =FП , т.е. разность этих свободных энергий(ΔF) равна 0, иначе говоря наблюдается равновесие.

В природе стабильным, устойчивым является то состояние, при котором имеется наименьший запас свободной энергии.

При температуре выше А1 увеличивается ΔF, и значение FА становится меньше чем FП , это говорит о том, что в данном случае наиболее вероятен процесс перлита в аустенит

Представим

данный процесс в виде рисунков:

1

2

3

4

5

1 – здесь мы видим исходную структуру – перлит, т.е. чередующиеся пластины феррита и цементита (на рисунке в виде линий).

2 – на границе зерен ферритом и цементитом, появляются «зародыши» аустенита (Цементит – поставщик С. Феррит - железа).

3 – идет самопроизвольный процесс: рост зерен аустенита.

4 – происходит полиморфное превращение феррита (ОЦК) в аустенит(ГЦК) (черные точки- цементит).

5 – растворение цементита в аустените.

Этот аустенит по своему составу неоднороден (не гомогенен). Для того, чтобы это исправить необходимо выдержать сталь в печи.

Т,К

t,сек

727, град С

При 727 град. С – равновесие. На процесс превращения перлита в аустенит (а именно на скорость) влияет температура нагрева стали. При высоких температурах процесс начинается и закончится в точках (Н1 ; K1) за малое время (t1). При более низких температурах процесс начнется и закончится в точках (Н2 ; K2) за более длительное время (t2). Возникает вопрос какую температуру выбрать?

При (Н1 ; K1) – высокая температура и большая вероятность перегрева стали, что приводит к росту зерна аустенита, что является нежелательным т.к. трещины идут по границам зерен, поэтому есть риск очень сильно снизить механические свойства стали.

При (Н2 ; K2) – процесс идет слишком медленно, что не технологично, с учетом выше сказанного нужно определять оптимальный вариант нагрева.

Следует помнить, что целью нагрева является получение мелкозернистого аустенита.

Виды зерен аустенита:

-

Действительное зерно – зерно после всех видов обработки.

-

Начальное зерно – зерно в конце превращения перлита в аустенита

-

Наследственное зерно – склонность зерна стали к росту.

Бывают наследственно-мелкозернистые и наследственно-крупнозернистые стали:

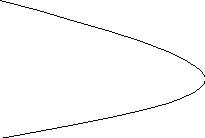

1

2

Начальное зерно

температура

727,Град с

1 – Наследственно-мелкозернистые стали. Как видно из графика до температуры 950-1000 град. С рост зерна незначителен, при превышении это температуры наблюдается быстрый рост зерна. Следовательно, такую сталь можно ковать.

2 - наследственно-крупнозернистые стали. Как видно из графика при нагреве такой стали начинается значительный рост зерна.

-

На процесс превращения аустенита в перлит при охлаждении оказывают влияние два фактора, но их действие разное:

-

ΔF все время возрастает

-

Происходят диффузные процессы – перераспределение углерода и их скорость(Д), уменьшается с понижением температуры.

Известно, если на один и тот же процесс оказывают влияние 2 фактора с разными действиями, то скорость процесса (V) ,будет иметь экстремум.

727

Д

V

F

F

200

температура

ΔF,Д,V

Изобразим:

а) – кинетические кривые распада аустенита;

б) – С-образная (изотермическая) диаграмма распада переохлажденного аустенита.

100 %

П,%

К1

К2

550

650

300

а)

Н1

Н2

Н3

К3

t,C

650

550

300

200

Н1

Н2

Н3

К1

К2

К3

727

t,C

температура

Мн

Мк

V2

Vкр

V1

б)

ПСТ

Аустенит, охлажденный ниже критических точек – переохлажденный аустенит

Н1 , Н2 , Н3 , К1, К2, К3 – точки начала и конца превращения аустенита в перлит.

0- Н1 ,0- Н2 ,0- Н3 – время устойчивости переохлажденного аустенита или инкубационный период.

Заштрихованная область – область устойчивости или инкубационный период переохлажденного аустенита (нет превращений).

На кривых начинаются и заканчиваются превращения. Сами превращения идут между ними.

ПСТ(Перлит Сорбит Троостит) – зона перлитного (диффузионного) превращения.

П С Т отличаются друг от друга толщиной пластин. Самые толстые у перлита, самые тонкие у троостита – ультрадисперсная структура.

П – НВ 150 -200; С – НВ 250 – 300; Т – НВ 300 – 400.

Мн , Мк - мартенситное превращение.

Мартенсит (НВ 600-650) – пересыщенный твердый раствор углерода в альфа-железе, или пересыщенный углеродом феррит.

-

Рассмотрим термокинетичекую диаграмму для стали 45:

АС3

температура

а

А в Б

А в Ф

А в П

А в С

А в Т

Мн

Мк

А в М

t,сек

АС1

А переох.

V4

Vкр

V2

V1

V3

в

с

Следует понимать, что все превращения идут только с аустенитом. На кривых начинаются и заканчиваются превращения.

V1 – самая низкая, из изображенных, скорость охлаждения (полный отжиг с печью)

До точки а – зона переохлажденного аустенита.

От а до в – идет превращение аустенита в феррит.

От в до с – заканчивается процесс превращения аустенита в феррит, и происходит превращение оставшегося аустенита в перлит. Конечная структура: феррит + перлит.

V2 –нормализация на воздухе, конечная структура: феррит + троостит.

V3 – закалка в масле, конечная структура: бейнит + мартенсит.

V4 – закалка в воде, конечная структура: мартенсит.

Vкр – критическая скорость закалки, иначе говоря это минимальная скорость, при которой достигается мартенситная структура.

-

Особенностью мартенситного превращения, является то что это без диффузионный процесс, во время которого происходит сдвиг кристаллической решетки.

c’

с

а

а

Феррит (ОЦК) тетрагональная решетка Мартенсита

Пояснения к рисункам: а = а , с<c’, с/а=1, с’/а>1 – степень тетрагональности, она зависит от содержания углерода в стали.

Иногда вместо термина мартенсит говорят: «пересыщенный феррит». Имеется в виду следующие: максимальная растворимость углерода в феррите около 0,02%, а например, в стали 45 (0,45% С) она будет достигать тоже 0,45%.

Следует знать, что мартенсит образуется порциями (пластинами) расположенными друг относительно друга под углом 60 или 120 град.

На термокинетической диаграмме начало мартенситного превращения обозначается линией Мн , а конец процесса линией Мк. На их положение сильное влияние оказывает содержание углерода в стали. Они сдвигаются вниз с увеличением содержания углерода, но когда углерода свыше 0,5% Мк уходит в зону в область отрицательных температур. Легирующие элементы тоже смещают вниз положение линий Мн и Мк.

Во время мартенситного превращения образующийся удельный объем аустенита больше удельных объемов других структурных составляющих, это является основной причиной высоких внутренних напряжений. Разница в температуре также является причиной высоких внутренних напряжений. После охлаждения остается небольшое количество остаточного аустенита, который понижает твердость стали.

11)

12)

13) После закалки образуется мартенситная структура, имеющая высокую твердость, износостойкость. Но у данной структуры есть один существенный недостаток: высокие внутренние напряжения, которые могут привести к трещинам.

Поэтому после закалки обязателен отпуск стали. Цель любого отпуска: снять внутренние напряжения, повысить пластичность, понизить прочность.

Рассмотрим отпуск на примере стали 45 (ГЦК решетка или гамма-решетка, С = 0,45%).

После закалки гамма-решетка превращается в альфа-решетку мартенсита закалки.