1. Розрахунок механізм підіймання

Вихідні дані:

Вантажопідіймальність

![]() ,

швидкість підіймання вантажу

,

швидкість підіймання вантажу

![]() ;

;

Швидкість

пересування візка

![]() висота підіймання

висота підіймання

![]() ;

група класифікацій (режиму роботи)

механізму підіймання вантажу

;

група класифікацій (режиму роботи)

механізму підіймання вантажу

![]() ;

відносна тривалість вмикання механізму

;

відносна тривалість вмикання механізму

![]() ;

;

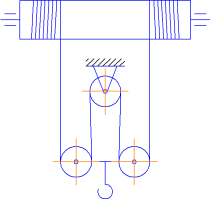

1.1 Вибір кінематичної схеми

У механізмах підйому мостових і козлових кранів та деяких електроталей застосовують здвоєні поліспасти, а в інших кранах - одинарні.

Кратність поліспаста можна орієнтовно вибрати за вантажопідйомністю Q.

![]() ,

,

![]() ,

,

![]()

Рис.1 – Схема поліспастів

1.2 Розрахунок та вибір каната

Канат вибирають по потрібному розривному зусиллю Ркп, яке повинне бути більшим, ніж фактичне розривне зусилля каната в цілому Рк:

Якщо

прийняти за табл. 1.1

![]() ,

,

![]() відповідно до схеми 1, то за табл.1.2 при

ККД блока

відповідно до схеми 1, то за табл.1.2 при

ККД блока

![]() ККД

поліспаста

ККД

поліспаста

![]() .

За (1.3) вага вантажу

.

За (1.3) вага вантажу

![]() ,

за (1.2) найбільший розрахунковий натяг

гілки каната (максимальне зусилля у

канаті)

,

за (1.2) найбільший розрахунковий натяг

гілки каната (максимальне зусилля у

канаті)

![]() .

При групі класифікації (режиму роботи)

механізму підіймання(сер.) рухомих

канатах за табл.1.4 приймаємо мінімальний

коефіцієнт використання (запасу міцності)

каната

.

При групі класифікації (режиму роботи)

механізму підіймання(сер.) рухомих

канатах за табл.1.4 приймаємо мінімальний

коефіцієнт використання (запасу міцності)

каната

![]() .

За (1.1) потрібне розривне зусилля

.

За (1.1) потрібне розривне зусилля

![]() .

За табл.1.5 вибираємо канат типу ЛК-РО

конструкції 6x36(1+7+7/7+14)+1о.с. діаметром

.

За табл.1.5 вибираємо канат типу ЛК-РО

конструкції 6x36(1+7+7/7+14)+1о.с. діаметром

![]() ,

у якого при

,

у якого при

![]() .

Умовне позначення вибраного каната:

канат

.

Умовне позначення вибраного каната:

канат

![]() ГОСТ 7668-80 (9,7-діаметр каната , мм;

Г-вантажний; Н - такий, що не розкручується:

1600 - маркірувальна група за тимчасовим

опором розриву дротів, МПа).

ГОСТ 7668-80 (9,7-діаметр каната , мм;

Г-вантажний; Н - такий, що не розкручується:

1600 - маркірувальна група за тимчасовим

опором розриву дротів, МПа).

1.3 Вибір гака

Гаки (ковані й штамповані по ГОСТ 2105, пластинчасті - по ГОСТ 6619) вибирають за вантажопідіймальністю з урахуванням групи класифікації (режиму роботи) механізму підіймання. Гаки з видовженим хвостовиком типу Б використовують у вкорочених підвісках мостових і козлових кранів

Рис.2 – Ескіз гака

За

табл.1.6 вибираємо заготовку гака №13,

яка забезпечує

![]() при

режимі роботи механізму до М6.

при

режимі роботи механізму до М6.

1.4. Вибір блоків, розрахунок барабана

1.4.1 Призначення та особливості конструкції

Блок призначений для зміни напрямку руху каната, канатний барабан - для перетворення обертального руху на поступальний рух каната (або ланцюга). Зрівняльний блок застосовується під час використання здвоєного поліспаста для вирівнювання зусилля в канатах.

Блоки оснащаються пристроєм, що виключає вихід каната з рівчака блока. Проміжок між зазначеним пристроєм і ребордою блока має бути не більше 20 % від діаметра каната.

Барабани вантажопідіймальних кранів і машин під одношарову навивку каната повинні мати нарізані по гвинтовій лінії канавки, наявність яких підвищує довговічність каната.

Канатоємкість барабана має бути такою, щоб при нижчому можливому положенні вантажозахоплювального органу на барабані залишалися навитими не менше ніж півтори витки каната або ланцюга, не враховуючи витків, що знаходяться під затискним пристроєм

1.4.2 Розрахунок потрібного діаметра блоків та барабана

Діаметр блока чи барабана визначається, насамперед, діаметром каната. Нарощування діаметра збільшує вагу, вартість і трудомісткість ремонту, але підвищує довговічність каната.

Мінімальні

діаметри барабанів, робочих і зрівняльних

блоків, що обгинаються сталевими

канатами, визначаються за формулами

![]()

Для

групи класифікації механізму підіймання

М3 за табл.1.7

![]() ;

;

![]() ;

;

![]() .

За (1.4) діаметри барабана та блоків:

.

За (1.4) діаметри барабана та блоків:

![]() ;

;

![]() ,

,

![]() .

.

1.4.3 Вибір блока

За

табл.1.8 за

![]() та

та

![]() вибираємо блок діаметром по дну рівчака

вибираємо блок діаметром по дну рівчака

![]() і зовнішнім діаметром

і зовнішнім діаметром

![]() .

.

Рис.3 – Ескіз блока

1.4.4 Діаметр барабана

Розраховане у розділі 1.4.2 значення D1 треба округлити у більший бік до стандартного значення з нормального ряду і вибрати діаметр барабана Dб по дну канавки. Для подальших розрахунків у разі використання одношарового навивання доцільно визначити діаметр барабана, виміряний по середній лінії навитого каната Dб.сер

Dб.сер. = Dб. + dК.

За

![]() вибираємо

з нормального ряду діаметру барабана

вибираємо

з нормального ряду діаметру барабана

![]() .

За (1.5)

.

За (1.5)

![]() .

.

Рис. 4 – До визначення розміру барабана

1.4.5 Довжина барабану

Довжина барабана залежить, насамперед, від довжини канату, що його треба навити, тобто від висоти підіймання й кратності поліспасту.

для

здвоєного поліспаста

![]()

.

При здвоєному поліспасті розрахункова

схема барабана -5. За (1.9) розраховуємо

довжину одного витка каната

![]() ;

по (1.8) - довжину каната

;

по (1.8) - довжину каната

![]() ;

за (1.7) кількість робочих витків

;

за (1.7) кількість робочих витків

![]() .

Якщо прийняти крок нарізки

.

Якщо прийняти крок нарізки

![]() ,

,

![]() ,

,

![]() ,

то сумарна кількість витків

,

то сумарна кількість витків

![]() ,

а довжина нарізної частини барабана за

(1.6)

,

а довжина нарізної частини барабана за

(1.6)

![]() .

Прийнявши довжину гладенької кінцевої

ділянки

.

Прийнявши довжину гладенької кінцевої

ділянки

![]() ,

одержимо необхідну довжину барабана

,

одержимо необхідну довжину барабана

![]() .

.

Рис.5 – Схема барабана с розмірами

1.4.6 Товщина стінки барабана

Товщина стінки барабана повинна бути достатньою для забезпечення, з одного боку - міцності на стиск, згин і кручення, а з другого - можливості закручування у неї болтів кріплення натискних планок закріплення кінця каната на барабані, якщо передбачений саме такий вузол закріплення.

Товщина стінки барабана визначається з розрахунку на стиск

![]()

де

![]()

![]() -

коефіцієнт

запаса міцності

для гакових

кранів

-

коефіцієнт

запаса міцності

для гакових

кранів

![]() (прил. XV).

(прил. XV).

Товщина

стінки

![]()

Крім стиснення стінка барабана сприймає деформацію згиба і кручення (рис. 6)

Рис.6 - Схема до розрахунку барабана

Крутний момент, який передається барабаном,

![]()

Згинний

момент обчислюється

для випадку,

коли

гакова

подвіска

знаходиться

в самому

верхньому

положенні

(відстань

між

навивними

канатами

![]() ).

Після

конструктивної

проработки відстань

від

точки приложення

зусилля

).

Після

конструктивної

проработки відстань

від

точки приложення

зусилля

![]() до

середини

ступиці

стало

рівним

до

середини

ступиці

стало

рівним

![]() .

Тоді

.

Тоді

![]()

.Складна напруга від згибу і кручення

де

![]() -

екваторіальный

момент опору

поперечного перетину

барабана при крученні,

-

екваторіальный

момент опору

поперечного перетину

барабана при крученні,

![]()

![]()

![]()

![]() -

коефіціент

приведення

напруги

-

коефіціент

приведення

напруги

![]() .

.

Напруга від згиба і кручення в стінці барабана незначні;

1.5 Вибір та розрахунок вузла закріплення каната на барабані

Канат прикріплюється до барабана за рахунок сил зчеплення (тертя), які утворюються у наслідок притискання каната до барабана. Кінець каната до барабана з одношаровою навивкою, звичайно, прикріпляють за допомогою двох одноболтових притискних планок (накладок) (рис.1.6). Номер планки та її розміри слід вибрати у відповідності з діаметром каната по табл.1.9. Необхідно виконати ескіз вузла закріплення каната на барабан і навести на ньому розміри вибраної планки.

Рис.7 – Кріплення кінця каната до барабана

.

Із табл. 1.7 для каната

![]() вибираємо

планку №1, яка має отвір для болта

вибираємо

планку №1, яка має отвір для болта

![]() .

За (1.13) визначаємо натяг каната перед

притискною планкою

.

За (1.13) визначаємо натяг каната перед

притискною планкою

![]() .

Попередньо приймемо для встановлення

під кутом

.

Попередньо приймемо для встановлення

під кутом

![]() мінімальну кількість одноболтових

притискних планок (

мінімальну кількість одноболтових

притискних планок (![]() ).

При

).

При

![]() ;

;

![]() ;

;

![]() зусилля,

що розтягує кожний болт, розраховуємо

за (1.12):

зусилля,

що розтягує кожний болт, розраховуємо

за (1.12):

![]() .

Площа перерізу болта з внутрішнім

діаметром різьби

.

Площа перерізу болта з внутрішнім

діаметром різьби

![]() за (1.14) становить

за (1.14) становить

![]() .

Напруження розтягу болта

.

Напруження розтягу болта

![]() .

Отже, умова (1.11) не виконується, необхідне

встановлення трьох притискних планок

(z п= 3), а не двох, як було прийнято.

Перевірка напруження при трьох планках

непотрібна, оскільки різниця між

знайденим Р

та []Р

була незначною.

.

Отже, умова (1.11) не виконується, необхідне

встановлення трьох притискних планок

(z п= 3), а не двох, як було прийнято.

Перевірка напруження при трьох планках

непотрібна, оскільки різниця між

знайденим Р

та []Р

була незначною.

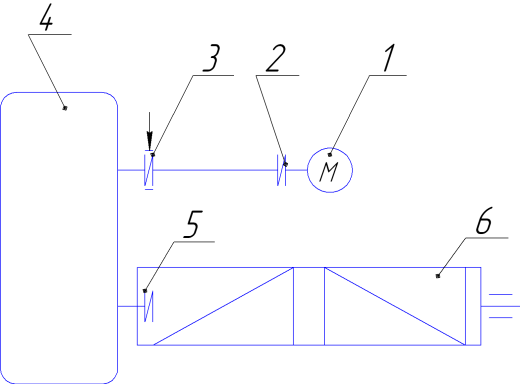

1.6 Вибір кінематичної схеми механізму підйому

Рис.8 – Схема лебідки

1-електродвигун MTF;

2-муфта зубчаста або пружна

з гальмівним шківом;

3-гальмо колодкове;

4-редуктор;

5-муфта зубчаста спеціальна;

6-барабан для навивання 2-х гілок каната.

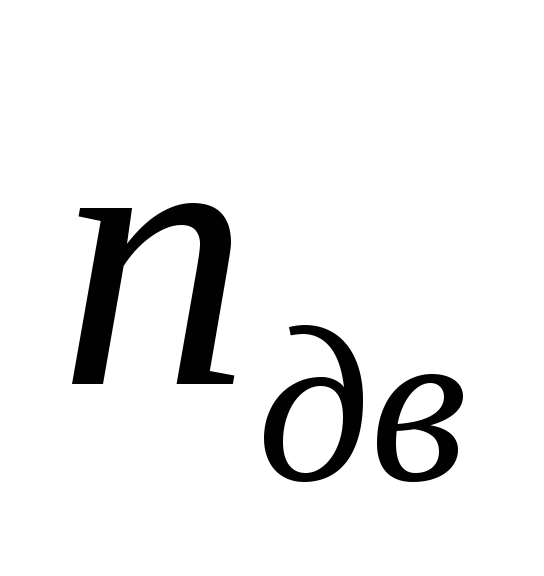

1.7 Вибір електродвигуна і редуктора. Визначення фактичної швидкості підіймання вантажу

1.7.1 Вибір двигуна

Електродвигун вибирають за потужністю та тривалістю вмикання ТВ (відносною тривалістю вмикань), %.

Для лебідки, яку планується використовувати для обладнання, виберемо схему, аналогічно приведеній на рис. 8. У складі такої лебідки доцільно задіяти крановий двигун типу МТВ, який має фазний рот що дає можливість ступінчастого регулювання кутової швидкості, забезпечуючи зручність виконання монтажних робіт.

Для

визначення статичної потужності

розрахуємо ККД механізму підіймання,

прийнявши ККД барабана

![]() ;

ККД редуктора

;

ККД редуктора

![]()

![]() .

Необхідна статична потужність за (1.15):

.

Необхідна статична потужність за (1.15):

![]() .

За табл. В.З додатка В можна вибрати

електродвигун МТF

211-6, який має:

.

За табл. В.З додатка В можна вибрати

електродвигун МТF

211-6, який має:

номінальну потужність, кВт,

,

при ТВ=40%

- 7,5

,

при ТВ=40%

- 7,5частоту обертання номінальну

,

об/хв –

930;

,

об/хв –

930;момент інерції ротора,

,

кг·м2 -0,12;

,

кг·м2 -0,12;діаметр вала, мм - 40;

Рис.9 - Схема двигуна MTF 211-6

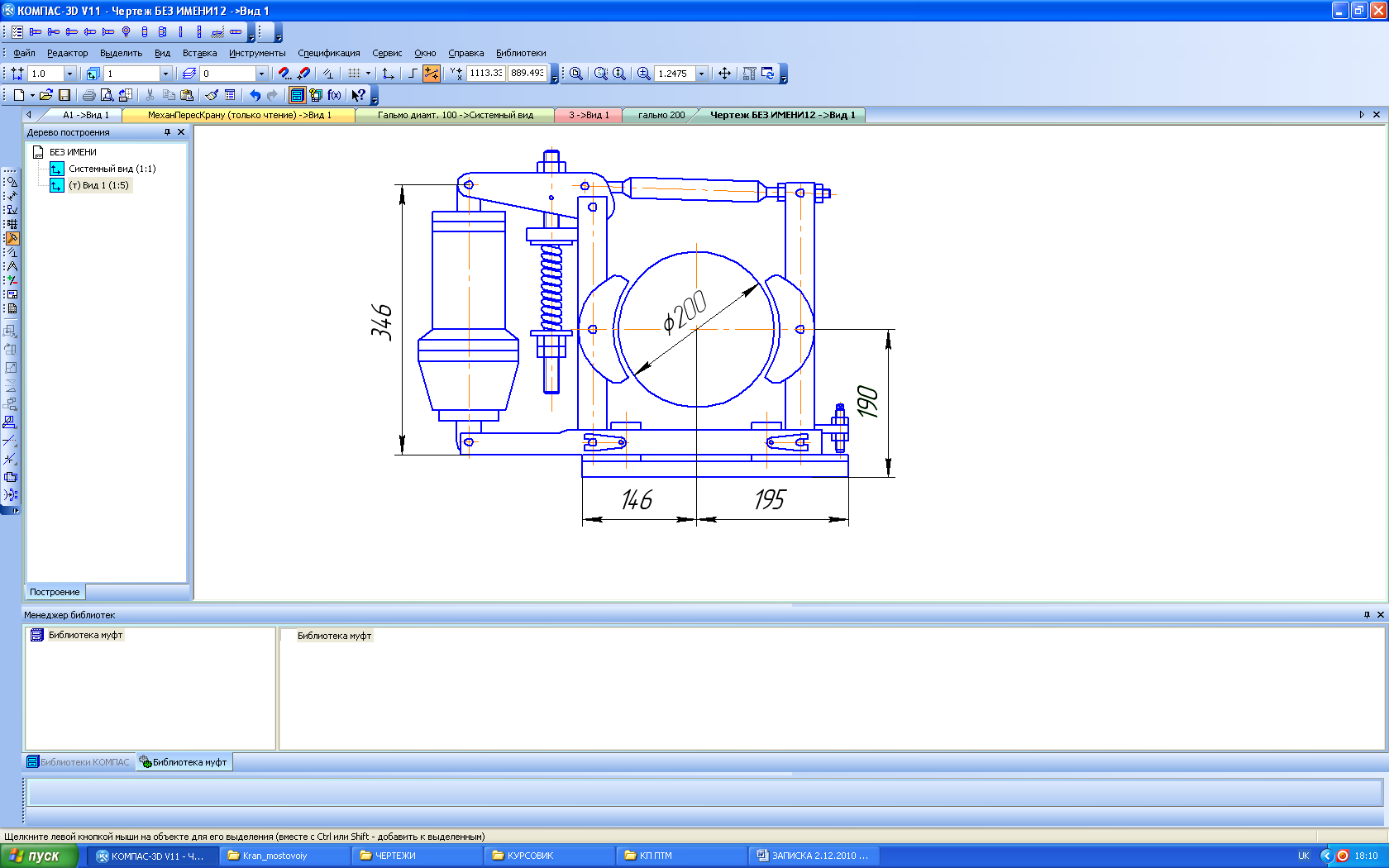

1.7.2 Вибір редуктора

Знаходимо:

за (1.17) кутову швидкість двигуна

![]() ;

за (1.19) потрібну швидкість каната

;

за (1.19) потрібну швидкість каната

![]() ;

радіус барабана за середньою лінією

навитого каната

;

радіус барабана за середньою лінією

навитого каната

![]() ;

потрібну кутову швидкість барабана

;

потрібну кутову швидкість барабана

![]() ,

за (1.16} ~ потрібне передаточне число

редуктора

,

за (1.16} ~ потрібне передаточне число

редуктора

![]() .

.

Найбільший

статичний момент на тихохідному

(вихідному) валі редуктора за (1.20)

![]() .

Для прийнятої схеми радіальне навантаження

на швидкохідний вал відсутнє; радіальне

навантаження на тихохідний вал редуктора

-

.

Для прийнятої схеми радіальне навантаження

на швидкохідний вал відсутнє; радіальне

навантаження на тихохідний вал редуктора

-

![]() ,

Вибираємо циліндричний двохступінчастий

горизонтальний редуктор за табл.Д.1. За

крупним моментом на вихідному валі

підходить редуктор

,

Вибираємо циліндричний двохступінчастий

горизонтальний редуктор за табл.Д.1. За

крупним моментом на вихідному валі

підходить редуктор

Таблиця 1 – Результати вибору редуктора

|

Параметри |

Потрібне |

Вибране |

|

ТВ,% |

40 |

40 |

|

Uр |

51 |

50 |

|

МТИХ , кН |

4,3 |

7,6 |

|

Радіальне навантаження, кН на валі: -швидкохідному -тихохідному |

- 6,2 |

2 31,5 |

|

Маса, кг |

|

460 |

|

Умовне позначення вибраного редуктора Ц2У-315КМ

| ||

Рис.10 - Схема редуктора

1.7.3 Визначення фактичної швидкості підіймання вантажу

Фактична

кутова швидкість барабана

![]() ;

фактична швидкість каната

;

фактична швидкість каната

![]() ;

фактична швидкість підіймання вантажу

;

фактична швидкість підіймання вантажу

![]() .

.

%

віхилення становить

![]() менше 25% тобто передаточне число редуктора

вибрано вірно.

менше 25% тобто передаточне число редуктора

вибрано вірно.

1.8 Вибір гальма

Гальмо,

як правило, встановлюють на швидкохідному

валі лебідки, причому для підвищення

надійності гальмівний шків виконують

на напівмуфті, закріпленій на вихідному

валі редуктора. Гальмо вибирають таким

чином, щоб його фактичний гальмівний

момент МГФ був більшим, ніж розрахунковий

потрібний гальмівний момент

![]()

![]()

![]() -

статичний момент на валі двигуна,

створюваний вантажем, що

-

статичний момент на валі двигуна,

створюваний вантажем, що

опускається, Нм:

![]()

де

![]() –

фактичне

передаточне число усього механізму

–

фактичне

передаточне число усього механізму

![]() .

.

Коефіцієнт запасу гальмування КГ механізму підіймання вантажу КГ =1,75

У лебідках застосовують нормально замкнені колодкові гальма з пружинним замиканням. Як правило, використовують гальма, що розмикаються за допомогою електрогідравлічного штовхача типу ТКГ (рос. «тормоза колодочные гидравлические»), оскільки такі гальма забезпечують більш плавне гальмування у порівнянні з дешевшими гальмами ТКТ, обладнаними електромагнітним штовхачем.

При виборі гальма для лебідки користуються таблицями додатка Ж (табл.Ж.1 та Ж.2). З таблиці вибирають типорозмір гальма, у якого максимальний гальмівний момент більший за потрібний, і наводять його основні характеристики, у тому числі й фактичний гальмівний момент МГФ, на який повинне бути відрегульоване вибране гальмо. Треба мати на увазі, що надмірний гальмівний момент може привести до недопустимо високих динамічних навантажень, пов'язаних із великими сповільненнями.

Фактичне

передаточне число усього механізму

підіймання

![]() .

.

Статичний

момент на валі двигуна, створюваний

вантажем, що опускається, по:

![]()

При

коефіцієнті запасу гальмування КГ

=1,75. Розрахунковий потрібний гальмівний

момент

![]() .

З таблиці додатків Ж.1 вибираємо гальмо

ТКГ-200, у якого

.

З таблиці додатків Ж.1 вибираємо гальмо

ТКГ-200, у якого

![]() ,

,![]() ,

діаметр шківа

,

діаметр шківа

![]() ;

момент інерції шківа

;

момент інерції шківа

![]() .

Вибране гальмо потрібно відрегулювати

на фактичний гальмівний момент

.

Вибране гальмо потрібно відрегулювати

на фактичний гальмівний момент

![]() .

.

Рис.11 – Гальмо ТКГ-200

1.9 Визначення тривалості пуску та прискорення при розгоні вантажу

Використовуючи

моменти інерції ротора вибраного двигуна

![]() та шківа гальма

та шківа гальма

![]() ,

знаходимо момент інерції швидкохідного

вала

,

знаходимо момент інерції швидкохідного

вала

![]() ,

а також момент інерції частин механізму,

які обертаються,

,

а також момент інерції частин механізму,

які обертаються,

![]() .

Враховуючи, що у механізмі підіймання,

звичайно, JПОСТ

<<JОБ,

не будемо розраховувати JПОСТ,

а приймемо сумарний момент інерції

рухомих частин механізму при розгоні,

приведений до вала двигуна: J

= JОБ=0,23

кгм2.

Попередньо, для визначення Мдин - частини

крутного моменту двигуна, за рахунок

якої здійснюється розгін, розраховуємо:

по (1.29) - номінальний момент двигуна

.

Враховуючи, що у механізмі підіймання,

звичайно, JПОСТ

<<JОБ,

не будемо розраховувати JПОСТ,

а приймемо сумарний момент інерції

рухомих частин механізму при розгоні,

приведений до вала двигуна: J

= JОБ=0,23

кгм2.

Попередньо, для визначення Мдин - частини

крутного моменту двигуна, за рахунок

якої здійснюється розгін, розраховуємо:

по (1.29) - номінальний момент двигуна

![]() Нм;

по (1.28) середній момент електродвигуна

в процесі пуску при

Нм;

по (1.28) середній момент електродвигуна

в процесі пуску при

![]() ;

по (1.30) статичний момент на валі двигуна,

який створюється вантажем, що підіймається,

-

;

по (1.30) статичний момент на валі двигуна,

який створюється вантажем, що підіймається,

-

![]() .

Далі, по (1.27)

.

Далі, по (1.27)

![]() .

Тривалість розгону при підійманні

номінального вантажу, що її здатний

забезпечити вибраний двигун, розраховуємо

по (1.24):

.

Тривалість розгону при підійманні

номінального вантажу, що її здатний

забезпечити вибраний двигун, розраховуємо

по (1.24): ![]() .

Прискорення при знайденій тривалості

по (1.25):

.

Прискорення при знайденій тривалості

по (1.25):

![]() .

.

Таким чином, обидві умови виконуються, тривалість розгону і прискорення знаходяться у рекомендованих межах, тому вибраний двигун підходить, корегування його потужності не потрібне

1.10 Визначення сповільнення і гальмівного шляху при зупинці вантажу

Найдовшим гальмівний шлях буде при гальмуванні вантажу, що опускається, тому цей процес і будемо розглядати нижче.

Вибране гальмо повинне забезпечувати:

сповільнення, яке б не перевершувало рекомендовані значення (можна приймати по аналогії з розгоном

);

);гальмівний шлях, який би не перевершував рекомендовану величину для конкретної лебідки, інакше працювати на ній буде незручно (можна приймати рекомендований гальмівний шлях

).

).

Використовуючи

величину фактичного гальмівного моменту

![]() ,

на який повинне бути відрегульоване

вибране гальмо, розраховуємо ту частину

гальмівного моменту, за рахунок якої

сповільнюється вантаж:

,

на який повинне бути відрегульоване

вибране гальмо, розраховуємо ту частину

гальмівного моменту, за рахунок якої

сповільнюється вантаж:

![]() .

Вважаючи для спрощення, що сумарні

моменти інерції рухомих частин механізму,

приведені до вала двигуна, при розгоні

і гальмуванні приблизно однакові (

.

Вважаючи для спрощення, що сумарні

моменти інерції рухомих частин механізму,

приведені до вала двигуна, при розгоні

і гальмуванні приблизно однакові (![]() ),

по (1.34) знайдемо тривалість гальмування

вантажу, що опускається -

),

по (1.34) знайдемо тривалість гальмування

вантажу, що опускається -

![]() .

При знайденій тривалості сповільнення

вантажу по (1.32) становить

.

При знайденій тривалості сповільнення

вантажу по (1.32) становить

![]() ,

а гальмівний шлях по (1.33) -

,

а гальмівний шлях по (1.33) -

![]()

Таким

чином, після регулювання на гальмівний

момент

![]() вибране

гальмо підходить, оскільки обидві

указані вище умови виконуються -

сповільнення й гальмівний шлях знаходяться

у рекомендованих межах.

вибране

гальмо підходить, оскільки обидві

указані вище умови виконуються -

сповільнення й гальмівний шлях знаходяться

у рекомендованих межах.

1.11. Вибір муфт.

Муфта

з'єднує вал електродвигуна діаметр

котрого 40 мм з ведучим валом редуктора,

діаметр вихідного кінця котрого 39 мм

з номинальним крутним моментом

![]() .

Приймаємо муфту пружну втулково-пальцьову

125-40-І1-28-У3 ГОСТ 21424-75

.

Приймаємо муфту пружну втулково-пальцьову

125-40-І1-28-У3 ГОСТ 21424-75

Рис.12 - Муфта