- •18 Металлические материалы и изделия

- •18.1 Общие сведения

- •18.2 Атомно-кристаллическое строение металлов

- •18.3 Механические свойства и испытания металлов

- •18.4 Производство черных и цветных металлов

- •18.4.1 Получение чугуна

- •18.4.2 Получение стали

- •18.4.3 Получение меди

- •18.4.4 Получение алюминия

- •18.4.5 Получение магния

- •18.5 Производство металлических изделий

- •18.5.1 Получение изделий литьем

- •18.5.2 Обработка металлов давлением

- •18.5.3 Термическая обработка стали

- •18.5.4 Химико-термическая обработка стали

- •18.5.5 Сварка, газовая резка и пайка металлов

- •18.5.6 Металлы, стали и сплавы, применяемые в строительстве:

- •18.5.6.1 Углеродистые и легированные стали

- •18.5.6.2 Чугуны

- •18.5.6.3 Цветные металлы и сплавы

- •18.5.6.4 Сортамент прокатного металла и металлоизделий

- •18.5.6.5 Арматурная сталь

- •18.5.6.6 Рельсы и рельсовые скрепления

- •18.5.6.7 Сталь для мостовых конструкций и водопропускных труб

- •18.6 Коррозия и защита металлов от коррозии

- •Продолжение таблицы 18.9

- •Список литературы

- •Оглавление

18.4.3 Получение меди

Сырьем для выплавки меди служат сульфидные руды – медный колчедан или халькопирит Cu2S и другие с содержанием меди 1–2 %. Медь получают чаще всего пирометаллургическим способом, который включает обогащение руд для получения концентрата, его обжига, плавку на медный штейн, получение черновой меди и ее рафинирование. Обогащение осуществляют флотацией, после чего медный концентрат содержит до 30 % меди. Затем его обжигают для частичного удаления серы (до 50 %) и получают огарок. Плавка на штейн производится в пламенных отражательных или

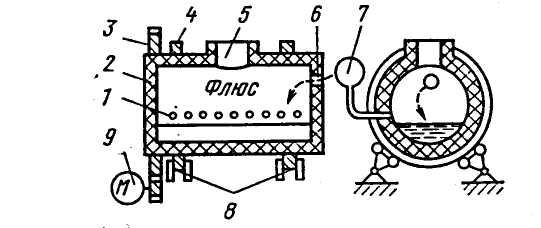

электропечах при температуре до 1600 °С, затем штейн заливают в конвертор (рисунок 18.18) и перерабатывают в черновую медь. Для шлакования оксидов железа на поверхность штейна загружают кварцевый песок. Затем производят продувку воздухом в два периода.

Рисунок 18.18 – Медеплавильный конвертор: 1 – фурмы воздушного дутья;

2 – футеровочный корпус; 3 – зубчатая передача; 4 – обод;

5 – горловина для заливки штейна; 6 – отверстие для загрузки флюса;

7 – воздухопровод; 8–опорные ролики; 9 – электродвигатель с редуктором

В первый период сульфиды железа окисляются кислородом воздуха. FeO, взаимодействуя с SiO2, переходит в шлак, a SO2 направляется на изготовление серной кислоты:

2FeS + ЗО2 = 2FeO + 2SO2 + Q;

2FeO + SiO2 = SiO2 ∙ 2FeO + Q.

Шлак направляют на повторную переработку для извлечения меди. Оставшийся штейн белого цвета продувают вторично воздухом и получают черновую медь:

2Cu2S + ЗО2 = 2Cu2O + 2SO2;

Cu2S + 2Cu2O = 6Cu + SO2.

Она содержит в своем составе до 2 % железа, серы, цинка, никеля, свинца, алюминия и других примесей. Ее рафинируют огневым и электролитическим способами. Огневое рафинирование черновой меди осуществляется в пламенных 400-тонных печах, где ее расплавляют и продувают воздухом. В результате чего образуется 4Сu + О2 = 2Сu2О, который окисляет примеси Al, Si, Mn, Zn, Fe, Ni и др. Не окисляются только золото и серебро. После скачивания шлака медь раскисляют, перемешивая природным газом. Это происходит по реакции

4Сu2О + СН4 = 8Сu + СО2 + 2Н2О.

Расплав с содержанием 99,5–99,7 % меди разливают в слитки или анодные пластины для электролитического рафинирования.

Электролиз осуществляют в ваннах. Электролитом является 15%-ный раствор медного купороса (CuSO4 · 5Н2О) и серной кислоты (H2SO4). В электролит погружают анодные пластины из черновой меди и катоды, изготовленные из чистой электролитической меди. Их подвешивают на анодной и катодной шинах и включают постоянный ток. Металл анодов растворяется и переходит в раствор, а на катодах выделяется металлическая медь чистотой 99,98 %. Ее переплавляют в слитки, из которых получают лист, проволоку, трубы, используют для выплавки латуней и бронз.

18.4.4 Получение алюминия

Алюминий производят из руд, богатых глиноземом. Чаще всего используют бокситы. Состав их следующий, %: AI2O3 – 40–60, Fe2О3 – 15–30, SiO2– 5–15, TiO2 – 2–4 и гидратная вода – 10–15. Процесс получения алюминия включает три этапа: извлечение глинозема из руды, электролиз расплавленного глинозема и получение первичного алюминия, его рафинирование.

Глинозем извлекают мокрым или сухим способами. При мокром – бокситы дробят, измельчают в шаровых мельницах, а затем выдерживают в автоклавах 2–3 часа с концентрированной щелочью при температуре 150–250 °С и давлении до 3 МПа. Происходит взаимодействие между глиноземом и щелочью:

А12О3 + ЗН2О + 2NaOH = Na2O А12О3 + 4 Н2О.

Раствор алюмината натрия в виде пульпы, после фильтрации и разбавления водой, выдерживается в отстойнике, в котором выпадает в осадок гидроксид алюминия,

Na2O ∙ А12О3 + 4 Н2О = 2NaOH + 2А1(ОН)3,

который фильтруют, прокаливают при температуре 1200-1300 °С во вращающихся печах и получают глинозем:

2А1(ОН)3 = А12О3 + 3Н2О.

При сухом способе смесь боксита, соды и известняка спекают во вращающихся печах при температуре 1200 °С. Образуется спек с водорастворимым алюминатом натрия

А12О3 + Na2 CO3 = Na2O · А12О3 + СО2

и нерастворимый в воде силикат кальция CaO · SiO2, в образовании которого участвует известь.

Алюминат натрия извлекают из спека горячей водой и продувают газообразным СО2:

Na2O ∙ А12О3 + 3Н2О + СО2 = 2А1(ОН)3 + Na2 CO3.

Осадок промывают, прокаливают и затем получают глинозем, как при мокром способе.

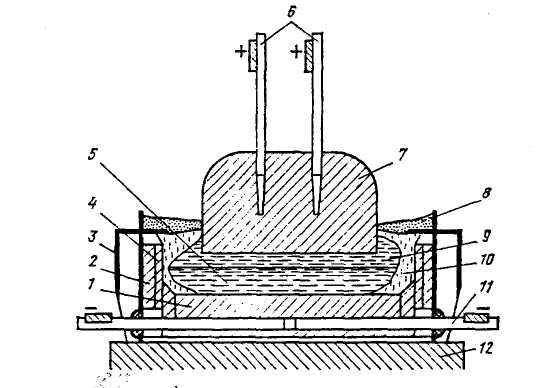

Глинозем растворяют в расплавленном криолите Na3AlF6, из которого электролизом получают алюминий. Процесс осуществляется в алюминиевой ванне-электролизере (рисунок18.19). Внутренняя поверхность ванны облицована угольными блоками, которые являются катодом. Анодами служат угольные электроды, погруженные в расплав.

Рисунок 18.19 – Схема электролизера для производства алюминия:

1 – катодные угольные блоки; 2 – огнеупорная футеровка; 3 – стальной кожух;

4 – угольные плиты; 5 – жидкий алюминий; 6 – металлические стержни с шинами;

7 – угольный анод; 8 – глинозем; 9 – жидкий электролит; 10 – корка затвердевшего

электролита; 11 – катодная токоподводящая шина; 12 – фундамент

При температуре 930–950 °С глинозем электролита диссоциирует на ионы:

А12О3 2 А13+ + 3О2-

На поверхности угольной подины, которая служит катодом, ионы восстанавливаются до металла:

2А13+ + 6е = 2А1.

По мере накопления жидкий алюминий периодически удаляется.

Очистка алюминия от примесей А12Оз, Fe, Si, С, Н2 и др. осуществляется чаще всего электролитическим рафинированием, где электролитом являются безводные хлористые и фтористые соли. Получают алюминий чистотой 99,996 %.