- •18 Металлические материалы и изделия

- •18.1 Общие сведения

- •18.2 Атомно-кристаллическое строение металлов

- •18.3 Механические свойства и испытания металлов

- •18.4 Производство черных и цветных металлов

- •18.4.1 Получение чугуна

- •18.4.2 Получение стали

- •18.4.3 Получение меди

- •18.4.4 Получение алюминия

- •18.4.5 Получение магния

- •18.5 Производство металлических изделий

- •18.5.1 Получение изделий литьем

- •18.5.2 Обработка металлов давлением

- •18.5.3 Термическая обработка стали

- •18.5.4 Химико-термическая обработка стали

- •18.5.5 Сварка, газовая резка и пайка металлов

- •18.5.6 Металлы, стали и сплавы, применяемые в строительстве:

- •18.5.6.1 Углеродистые и легированные стали

- •18.5.6.2 Чугуны

- •18.5.6.3 Цветные металлы и сплавы

- •18.5.6.4 Сортамент прокатного металла и металлоизделий

- •18.5.6.5 Арматурная сталь

- •18.5.6.6 Рельсы и рельсовые скрепления

- •18.5.6.7 Сталь для мостовых конструкций и водопропускных труб

- •18.6 Коррозия и защита металлов от коррозии

- •Продолжение таблицы 18.9

- •Список литературы

- •Оглавление

18.4 Производство черных и цветных металлов

18.4.1 Получение чугуна

Исходными материалами для получения чугуна служат железные руды, топливо и флюсы. В железных рудах основной составляющей частью являются оксиды железа. Кроме них руды содержат пустую породу, состоящую из других оксидов металлов, а также неметаллических включений – глинозема, известняка, песка.

Для выплавки чугуна применяют магнитный железняк Fe3O4 с содержанием железа до 70 %, красный железняк Fe2O3 с содержанием железа 50–60 %, бурый железняк Fе2Оз Н2О c содержанием железа около 30 % ∙ и шпатовый железняк с содержанием железа до 30–40 % в виде FeCO3.

Топливом служит кокс, получаемый сухой перегонкой (без доступа воздуха) отдельных видов каменных углей. Он же является восстановителем железа.

В качестве флюсов (плавней) применяются известняк, доломит, кварцевый песок. Их назначение – понизить температуру плавления пустой породы и для перевода ее и золы топлива в шлак.

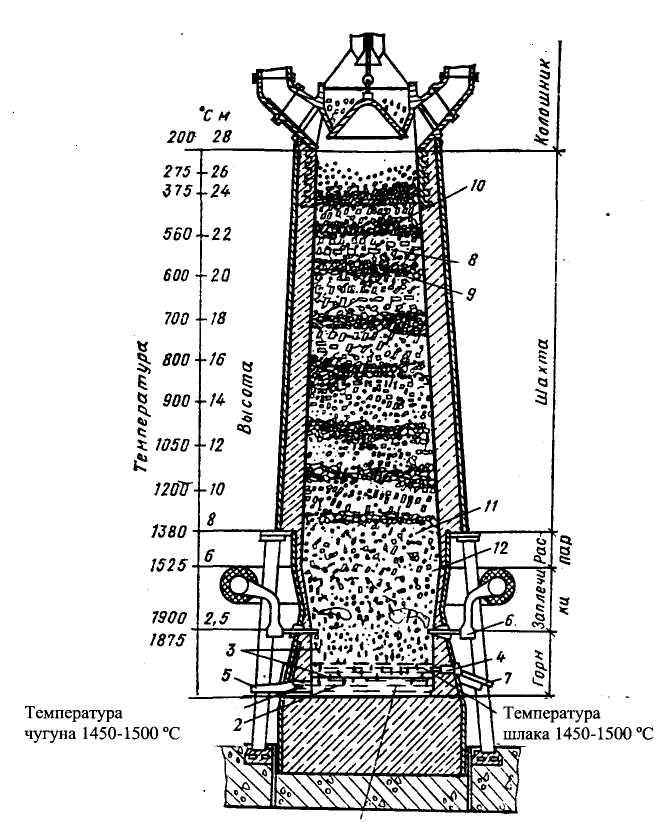

Восстановление железа из оксидов и отделение руды от пустой породы выполняется в доменной печи (рисунок 18.10)

Рисунок18.10 – Схема доменной печи: 1 – жидкий чугун; 2 – чугунная летка; 3 – жидкий шлак; 4 – шлаковая летка; 5 – желоб для выпуска чугуна; 6 – фурмы; 7 – желоб для выпуска шлака; 8 – топливо; 9 – руда; 10 – флюс; 11 – капли чугуна; 12 – капли шлака

Руду, флюс и топливо загружают сверху чередующимися слоями. Снизу через фурмы подается нагретый до 600–900 °С воздух.

Топливо горит в верхней части горна. Образующийся оксид углерода восстанавливает железо по схеме:

3Fe2O3 + СО 2Fe3O4 + СО2;

Fe3O4 + СО 3FeO + СО2;

FeO + СО Fe + СО2.

После восстановления железа образуется карбид железа (цементит)

3Fe + 2СО Fe3C + СО2.

При температуре выше 900 °С происходит науглероживание железа, выше 1147 °С образуется жидкий чугун и плавится пустая порода с флюсом, а затем и с золой кокса, и образуется шлак. Они собираются в нижней части горна, чугун – внизу, шлак, как более легкий, - над чугуном. Периодически чугун и шлак выпускаются через летки. На 1 т чугуна получается 0,6 т шлака. Он используется при изготовлении портландцементов, шлако-щелочных вяжущих, щебня и пр.

Чугуны подразделяются на литейные, применяемые для труб, санитар-ных деталей; передельные, используемые для производства стали; специальные – сплавы железа с марганцем (ферромарганец), с кремнием (ферросилиций) и другими, которые служат раскислителями или легирующими добавками при получении стали.

18.4.2 Получение стали

Сталь отличается от чугуна меньшим содержанием углерода (до 2,14 %) и других примесей. Она имеет более высокую пластичность, лучше обрабатывается. Получение стали из чугуна заключается в уменьшении примесей до допускаемого количества. Основными примесями в стали являются сера, фосфор, марганец, кремний.

В обычной стали содержание серы допускается до 0,04–0,06 %. Это вредная примесь. При повышенном ее содержании сталь становится красноломкой.

Содержание фосфора в стали составляет 0,04–0,085 %. Это также вредная примесь, которая увеличивает хрупкость стали, особенно при низких температурах.

Содержание марганца в стали обычно составляет 0,3–0,8 %. Он вводится как раскислитель, повышает прокаливаемость стали и ослабляет вредное действие серы.

Содержание кремния в обычной стали не превышает 0,3–0,4 %. Он явля- ется раскислителем, повышает плотность слитка.

Основными способами производства стали являются конверторный мартеновский и электроплавка.

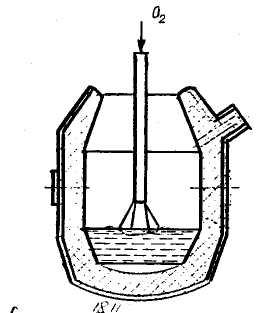

К онверторныйспособ

получения стали заключается в продувке

воздухе или кислорода через расплавленный

чугун. Процесс осуществляется в

специальных печах – конверторах.

Различают кислый (бессемеровский),

основной (томасовский) и кислородно-конверторный

способы. Первые два

имеют

ограниченное применение из-за низкого

качества стали. Основным способом

является кислородно-конверторный, при

котором окисление чугуна осуществляется

технически чистым кислородом. Схема

кислородного конвертора приведена на

рисунке

18.11.

онверторныйспособ

получения стали заключается в продувке

воздухе или кислорода через расплавленный

чугун. Процесс осуществляется в

специальных печах – конверторах.

Различают кислый (бессемеровский),

основной (томасовский) и кислородно-конверторный

способы. Первые два

имеют

ограниченное применение из-за низкого

качества стали. Основным способом

является кислородно-конверторный, при

котором окисление чугуна осуществляется

технически чистым кислородом. Схема

кислородного конвертора приведена на

рисунке

18.11.

Материалами для получения стали служат расплавленный чугун, лом, окислители.

П

Рисунок

18.11 –

Схема устройства кислородного конвертора

В начале процесса кислород окисляет железо, образуя оксид железа, который начинает реагировать с кремнием, марганцем, фосфором и углеродом:

2Fe + О2 = 2FeО + Q;

2FeO + Si = 2Fe + SiO2 + Qi;

FeO + Mn = Fe + MnO + Q2;

5FeO + 2P = 5Fe + P2O5 + Q3;

FeO + С = Fe + CO - Q.

После окисления углерода снова начинает окисляться железо. В металле содержится незначительное количество углерода и много оксида железа. Такой металл красноломкий, непригоден по механическим свойствам. Поэтому после прекращения дутья в конвертор вводят раскислители: марганец, кремний в виде ферросплавов и алюминий в чистом виде.

SiO2 и МпО уходят в шлак, а СО частично сгорает и удаляется с пламенем.

После окончания продувки конвертор поворачивают в горизонтальное положение, и сталь выпускают в ковш.

По степени раскисленности стали разделяют на кипящие, полуспокойные и спокойные. Кипящие стали раскисляют ферромарганцем. В них частично остается растворенный FeO и при кристаллизации продолжается процесс кипения по реакции

FeO + С = Fe + СО.

Сталь содержит в своем составе пузыри. Ее стоимость самая низкая.

Спокойную сталь раскисляют ферромарганцем, ферросилицием и алюминием. В металле нет FeO. Кипение прекращается, сталь «ускоряется». Это наиболее дорогая сталь.

Полуспокойную сталь раскисляют ферромарганцем и в меньшем количестве ферросилицием. Она занимает среднее положение между кипящей и спокойной.

После раскисления сталь разливают в изложницы для получения стальных слитков.

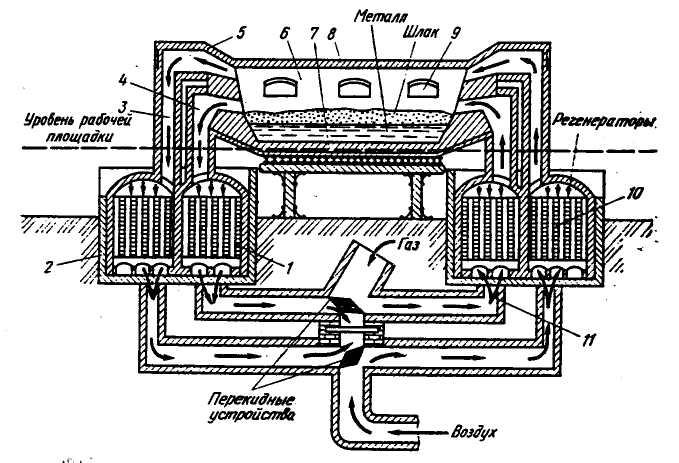

Мартеновскийспособ выплавки стали осуществляется на поду мартеновской печи (рисунок 18.12).

Рисунок 18.12 – Схема мартеновской печи: 1 – газовые регенераторы; 2 – воздушные регенераторы; 3, 4 – воздушные и газовые вертикальные каналы; 5 – головки; 6 – рабочее пространство печи; 7 – подина печи; 8 – свод; 9 – рабочие окна; 10 – насадка регенератора; 11 – борова

Мартеновская печь является пламенной печью, в рабочем пространстве которой сжигается газообразное или жидкое топливо. Высокая температура создается за счет регенерации тепла отходящих газов. Сырьем служат стальной лом, флюсы и чугун, которые последовательно загружают в печь. Образующийся FeO вступает во взаимодействие с вредными примесями и переводит их в шлак. Шлак всплывает и находится на поверхности стали. Окисляясь, FeO переходит в железо.

Мартеновским способом получают высококачественные стали необходимого состава. Их применяют для изготовления мостов, ферм, рельсов.

Электроплавка осуществляется в дуговых и индукционных печах. Наиболее распространены электродуговые печи вместимостью от 0,5 до 360 т (рисунок 18.13). Тепло образуется электрической дугой, возбуждаемой графитовыми электродами и металлической шихтой.

Рисунок 18.13 – Схема дуговой электропечи: 1 – понижающий трансформатор; 2 – токоподводящие кабели; 3 – гидравлический привод для наклона печи;

4, 5 – опора сектора и сектор для наклона печи; 6 – подина печи;

7 – желоб для выпуска металла; 8 – свод печи; 9 – электроды;

10 – механизм для подъема и опускания электродов

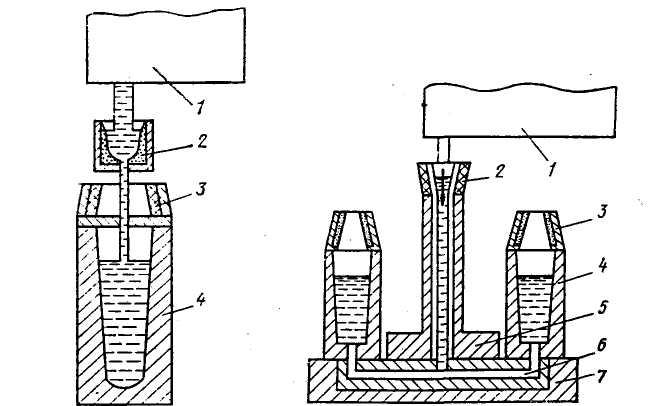

В электропечах получают стали заданного химического состава. Это высококачественные конструкционные, инструментальные, коррозионностойкие, жаростойкие и другие специальные стали. Однако стоимость их выше конверторной и мартеновской. Выплавленную сталь выпускают в ковш, представляющий металлический сосуд (рисунок 18.14), выложенный изнутри огнеупорным материалом, из которого затем разливают в металлические формы (изложницы), где она затвердевает и образует слитки массой от 10 кг до 300 т. Крупные слитки разливают сверху (рисунок 18.15), мелкие – сифоном снизу (рисунок 18.16).

Р исунок

18.14 – Сталеразливочный ковш: 1–

кожух;

2 –

футеровка ковша; 3

–

стопор; 4 –огнеупорная

пробка; 5 –

стакан с отверстием для выпуска стали;

6

–

рычажный механизм стопора

исунок

18.14 – Сталеразливочный ковш: 1–

кожух;

2 –

футеровка ковша; 3

–

стопор; 4 –огнеупорная

пробка; 5 –

стакан с отверстием для выпуска стали;

6

–

рычажный механизм стопора

Рисунок

18.15 –

Схема разливки стали сверху:

1–

ковш; 2 – промежуточная воронка; 3 –

футерованная прибыльная надставка; 4

– изложница

Рисунок

18.16 –

Схема разливки стали сифоном:

1–

ковш; 2 – футерованная центровая

проводка; 3 – футерованная прибыльная

надставка; 4 – изложница; 5 – башмак;

6

– каналы сифонных проводок; 7 –

поддон

При затвердевании объем стали уменьшается на 3 %. Образуются раковины и усадочная пористость. В спокойной стали все пустоты из слитка должны быть выведены в его прибыльную часть, составляющую 12–20 %, которая затем отрезается и идет в переплав.

Наиболее прогрессивным является непрерывный способ разливки стали (рисунок 18.17). Сталь поступает в кристаллизатор, где затвердевает в виде одного непрерывного слитка необходимого профиля и неограниченной длины. Затем его разрезают на мерные длины и используют при производстве листа и сортового проката.

Рисунок 18.17 – Схема непрерывной разливки стали: 1 – сталеразливочный

ковш; 2 – промежуточный ковш; 3 – водоохлаждаемый кристаллизатор; 4 – зона

вторичного охлаждения; 5 - тянущие валки; 6 — ацетилено-кислородный резак

Непрерывное литье сокращает отходы, повышает производительность труда, улучшает качество металла.