- •1. Отсутствие межслоевой изоляции, что повышает коэффициент заполнения паза, а следовательно, ток и мощность двигателя.

- •1. Площадь полюса в воздушном зазоре.

- •2. Площадь полюса в зубцовой зоне.

- •3. Площадь магнитопровода в спинке статора.

- •4. Площадь паза в свету.

- •1. Двигатели асинхронные низковольтные - закладка изоляции в пазы.

- •40. Причины, вызывающие дисбаланс ротора электрических машин.

- •41.Балансировка роторов электрических машин.

- •42.Динамическая балансировка роторов электрических машин.

- •43.Последовательность операций при сборке электрических машин после ремонта.

- •44.Программа испытаний электрических машин после капитального ремонта

- •45.Измерение сопротивления изоляции обмоток.

- •1. Для соединения в звезду (рис. 1,а)

- •2. Для соединения в треугольник (рис. 1,б)

- •47.Испытание электрической прочности изоляции обмоток.

- •48.Испытание межвитковой изоляции обмоток.

- •49.Измерение силы тока и потерь холостого хода.

- •50.Измерение силы тока и потерь короткого замыкания.

- •51.Поляризация диэлектриков и её влияние на сопротивление изоляции обмоток электрических машин.

- •53.Маркировка выводов обмоток электрических машин.

- •54.Частичный ремонт обмоток электрических машин.

- •55.Дефектация электрической части машин постоянного тока.

- •56.Определение повреждений якорной обмотки машин постоянного тока универсальным методом милливольтметра.

1. Двигатели асинхронные низковольтные - закладка изоляции в пазы.

2. Обмотки высшего напряжения цилиндрические многослойные из провода круглого сечения и низшего напряжения, из провода прямоугольного сечения для трансформатора ТМ-25/10 - намотка витков.

3. Клины уравнительные из электрокартона толщиной 2 мм для обмотки низшего напряжения трансформатора ТМ-100/6 - нарезка на механических ножницах.

4. Лобовые части обмотки статора асинхронного электродвигателя мощностью 40 кВт - изолировка мест паек.

5. Обмотки секций - укладка для испытания на витковой изоляции, транспортировка.

6. Медь обмоточная прямоугольного сечения - правка и рихтовка.

7. Обмотки цилиндрические двухслойные низшего напряжения для трансформатора ТМ-160/10 из обмоточного провода прямоугольного сечения - изолировка выводов обмоток.

8. Ответвления обмоток трансформатора ТМ-1000/10 - изолировка крепированной бумагой и лакотканью ручным способом.

9. Обмотки якорей электродвигателей постоянного тока мощностью 4,5 кВт - намотка.

10. Стержни ротора электродвигателя - опиловка и правка меди.

Методы удаления старых обмоток.

Механический метод удаления обмоток из магнитопровода выполняется без предварительного разрушения старой изоляции.

Порядок операций следующий: из верхней части пазов выколачиваются клинья, крепящие обмотку, фрезой или резцом на станке (зубилом и молотком вручную) срезается лобовая часть обмотки с одной стороны сердечника, после закрепления корпуса машины на столе ломиком или приспособлениями захватывают секции за оставшиеся лобовые части с другой стороны магнитопровода, вынимают их из пазов.

Достоинства: простота, не требует спецоборудования по сжиганию старой изоляции и расхода для этого энергии, не нарушается состояние изоляции между листами электротехнической стали в пакетах, нет коробления корпусов.

Недостатки: требует больших механических усилий, в пазах много остатков старой трудноудаляемой изоляции, часты расслоения пакетов магнитопровода по краям, относительно малая производительность, невозможность восстановления обмоточного провода.

Термомеханический метод отличается от механического тем, что перед удалением секций из пазов проводят сжигание старой изоляции обмоток в специальных печах при температуре 280-350°С. Естественно, чем выше температура, тем быстрее разрушается изоляция, но и больше возможности коробления корпусов машин, особенно из алюминиевых сплавов.

Достоинства: высокая производительность, незначительные механические усилия. После удаления обмоток в пазах остается мало старой изоляции, редки повреждения магнитопроводов при вытягивании секций, есть возможность восстановления обмоточного провода, имеет место нормальный отжиг листов электротехнической стали, что сокращает потери в магнитопроводе и повышает КПД электромашин.

Недостатки (с уже указанными ранее): изоляция выгорает в пакетах между листами стали (по данным практики, после 2-3 обжигов прессовка магнитопровода нарушается, пакет нередко проворачивается в корпусе машины), при малейшем превышении допустимой температуры часты коробления алюминиевых корпусов. Метод имеет наибольшее распространение независимо от типа ремпредприятия.

Пропитка обмоток электрических машин после укладки.

В процессе изготовления и после укладки в пазы статоров, роторов и якорей обмотки пропитываются лаками или компаундами с последующей сушкой. В результате пропитки и сушки улучшаются следующие свойства электрической изоляции:

повышается нагревостойкость;

улучшается теплопроводность обмоток за счет уменьшения воздушных прослоек между проводниками и стенками паза сердечника;

повышается влагостойкость изоляции, особенно волокнистой, из-за уменьшения гигроскопичности в результате заполнения пор и создания лаковой пленки, препятствующей проникновению влаги внутрь обмотки;

повышается электрическая прочность изоляции, так как электрическая прочность пропиточных материалов выше электрической прочности воздуха, находящегося между волокнами непропитанных материалов;

повышается механическая прочность изоляции, так как пропитанная обмотка имеет хорошо сцементированные витки, плотно- и прочно сидящие в пазах сердечников. Благодаря этому предотвращается перемещение проводников в результате вибрации и связанное с этим повреждение изоляции от истирания.

Для пропитки обмоток пользуются следующими методами:

погружением в лак;

на стендах с нижней подачей лака;

струйным поливом;

компаундированием;

вакуумно-нагнетательным способом.

Выбирают метод пропитки в зависимости от типа лака и конструкции обмоток.

Метод пропитки погружением. Этот метод является наиболее распространенным способом пропитки лаками, содержащими растворитель, как отдельных катушек, так и обмоток, уложенных в пазы сердечников. Для лучшего проникновения лака в обмотки, уложенные в пазы сердечников, последние перед погружением в лак нагреваются до температуры 60—70°.

Перед пропиткой водноэмульсионным лаком ПФЛ-86 нагревать сердечники не следует во избежание распада эмульсии.

Режим пропитки зависит от назначения электрической машины, конструкции обмоток и типа лака. Так, количество пропиток бывает от одной и более, а время выдержки обмотки в лаке колеблется от нескольких секунд до одного часа.

Время выдержки обмоток в лаке при первой пропитке (15 мин — 1 ч) значительно больше, чем при последующих погружениях, так как при первом погружении происходит основное заполнение пор и воздушных прослоек в изоляции.

При любой пропитке обмотка должна находиться в лаке до прекращения выделения пузырьков воздуха.

Для лучшего проникновения лака в обмотку у погружаемых в бак с лаком изделий пазы сердечников должны быть расположены вертикально или под небольшим углом. Якорь электрической машины погружают в лак коллектором вверх.

Во время пропитки обычно бывает сложно защищать концы валов, посадочные поверхности статоров и шайб якорей, поэтому сразу после пропитки лак с этих поверхностей удаляют, протирая посадочные поверхности хлопчатобумажными салфетками, смоченными в растворителе.

Метод пропитки струйным поливом.

Применение для пропитки обмоток лаков типа КП, разработанных ВНИИЭМ, позволяет по-новому подойти к процессу пропитки и сушки. Лак типа КП — лак без растворителя.

Институтом ВНИИТЭЛЕКТРОПРОМ для пропитки статоров единой серии 1—5-го габаритов создан новый метод пропитки струйным поливом в сочетании с индукционным нагревом для сушки.

Метод пропитки струйным поливом заключается в следующем. Статор, обмотка которого подлежит пропитке, устанавливают вертикально (на одну из горловин). На верхнюю лобовую часть его поливается лак. Проникающий в обмотку лак хорошо заполняет имеющиеся в ней промежутки и поры, вытесняя находящийся там воздух.

Изделия, пропитанные в лаках типа КП, при нагревании быстро высыхают. Применяемый для этого индукционный способ нагрева позволяет разогреть пропитанные статоры асинхронных электродвигателей 1—5-го габаритов до необходимой температуры 160— 170° за 6—10 мин.

Небольшое время полимеризации лака позволяет не выдерживать изделия при этой температуре, так как лак успевает полимеризоваться за время остывания статора.

Качество пропитки лаками типа КП обычно высокое, обмотка монолитна, хорошо сцементирована. При испытании на тепловое старение статоры, пропитанные лаками типа КП, выдерживают большее количество пробных циклов до выхода из строя, чем статоры, пропитанные лаком № 447.

Метод пропитки обмоток под давлением.

Пропитка под давлением - способ изготовления композиционных материалов пропиткой жидкостью (матричным сплавом), не смачивая материал армирующего каркаса под действием внешнего давления. Для пропитки под давлением применяются машины для литья под давлением или центробежного литья, установки для литья под всесторонним газовым давлением (автоклавы), магнитодинамические и ультразвуковые устройства, а также гидравлические прессы. Метод пропитки под всесторонним газовым давлением с предварительным вакуумированием камеры и пропитанного каркаса получил название вакуумно-компрессовой пропитки. Этим способом пропитки получают композиционные отливки с матрицами из легких сплавов (Mg-, Al-), армированные непрерывными углеродными и карбидокремниевыми волокнами. Методы литья под давлением и жидкой штамповки применяют в основном для получения деталей, армированных керамическими частицами или короткими волокнами.

Метод пропитки обмоток под вакуумом.

Последовательность процесса следующая: сушка катушек перед пропиткой в печи; охлаждение на воздухе до температуры70—80°; сушка катушек под вакуумом в автоклаве; пропитка лаком под давлением б—8 атм; стекание с катушек излишков лака; продувка катушек в автоклаве воздухом при помощи вакуум-насоса при открытой крышке автоклава; сушка катушек в печи.

Пропитка катушек с изоляцией типа «м о н о л и т». Рассмотрим технологический процесс изготовления катушек с изоляцией типа «монолит» на примере изготовления моноблоков дополнительного полюса (см. рис. 9-10).

До операции пропитки моноблоков технологический процесс изготовления катушек с изоляцией типа «монолит» аналогичен процессу изготовления полюсных катушек из шинной меди «на ребро», за исключением операции пропитки витковой изоляции, которая совмещена с операцией пропитки моноблоков.

Перед пропиткой производят изолирование сердечников полюса и сборку моноблоков.

Сердечники полюсов, предварительно обезжиренные протиркой хлопчатобумажными салфетками, смоченными в бензине, закрепляют в тисках, вручную плотно обертывают изоляцией и туго утягивают лентой.

На подготовленный таким образом сердечник плотно под некоторым усилием насаживается катушка.

Установка для пропитки моноблоков вакуумно-нагнетательным способом состоит из автоклава с масляным обогревом; аппарата для приготовления компаунда, имеющего масляный обогрев и мешалку; аппарата для разогрева отвердителя с масляным обогревом и мешалкой; вакуумного насоса; компрессора; печи электрической; пропиточного бака, помещенного в автоклаве. Пропитываются изделия в баке, а не непосредственно в автоклаве, потому что выемной бак легче периодически вычищать от остатков налипшей смолы, чем стационарный автоклав.

Пропитка моноблоков производится в эпоксидном компаунде, приготовляемом смешением смолы Арольдит F с отвердителем МТ-907.

Отвесив необходимое количество смолы и отвердителя (в соотношении 100 : 80 весовых частей), смолу загружают в аппарат для приготовления компаунда, а отвердитель в аппарат для расплавления.

Сушка обмоток электрических машин после пропитки.

Обмотки электрических машин лучше всего просушивать в специальных печах камерного типа с принудительной циркуляцией воздуха в них. Воздух в печах подогревают калориферами.

Якоря с уложенными в них обмотками устанавливают на тележку и закатывают в печь, после чего шибер опускают и печь включают в работу.

В некоторых конструкциях печей предусматривается возможность перевода печи на полную или частичную внутреннюю циркуляцию нагретого воздуха. Температура внутри печи контролируется термопарами, оборудованными показывающими или самопишущими приборами. Установки для пропитки обмоток и сушильные печи обычно располагают недалеко друг от друга, образуя пропиточно-сушильное отделение электроремонтного цеха.

Эффективной является вакуумная сушка обмоток, осуществляемая в пропиточных котлах сразу же после окончания процесса пропитки. Необходимая температура в котле создается за счет подвода пара в рубашку котла.

Кроме рассмотренных способов сушки обмоток применяют их сушку электрическим током, пропускаемым через обмотки, и др.

Этапы сушки электрических машин после пропитки.

Сушку изоляции выполняют: внешним нагревом, нагревом от тока постороннего источника, индукционным методом, током короткого замыкания в генераторном режиме, на «ползучей скорости» (для двигателей постоянного тока) и вентиляционными потерями.

Сушка внешним нагревом. Для внешнего нагрева машин применяют чугунные сопротивления или ящики сопротивлений, а также специально изготовленные нагреватели, которые располагают под машиной таким образом, чтобы исключить возможность местных перегревов от прямого излучения тепла или чрезмерно близкого размещения нагревателя.

Во время сушки следят за тем, чтобы температура горячего воздуха, поступающего в машину, не превышала 90°С, а температура обмоток в наиболее нагретой части – 70°С. Температуру замеряют термометрами, установленными на патрубке воздуходувки и в наиболее нагретой части обмотки, а в крупных электрических машинах – встроенными температурными индикаторами (термопарами). Этот способ применяют для сушки сильно отсыревших машин.

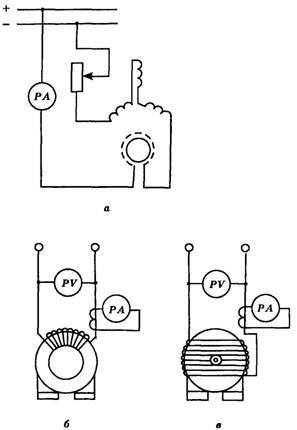

Сушка нагревом от тока постороннего источника. Для сушки машин этим способом применяют ряд схем. Ниже рассматриваются только наиболее распространенные из них. Синхронные машины сушат последовательным подключением всех трех фаз и ротора (при близких значениях тока ротора и статора) к источнику постоянного тока (рис. 5, а). Ток сушки должен составлять 0,5–0,7 /ном ротора.

Асинхронные двигатели сушат трехфазным током в режиме КЗ. Для этого ротор затормаживают, а его обмотку закорачивают на кольцах специальной перемычкой (во избежание подгорания колец). Ток сушки поддерживают не более 0,7/ном, следовательно, подводимое напряжение должно быть не более 0,7 напряжения КЗ.

Схемы подключения при сушке нагревом от тока постороннего источника (а); индукционным способом (б и в).

Сушка индукционным способом. Может быть рекомендована для всех электрических машин. При данном способе применяют одну из двух разновидностей сушки: потерями в активной, стали статора или потерями в корпусе статора. Нагревание производят за счет создания переменного магнитного потока путем накладывания на статор намагничивающей обмотки, питаемой однофазным током.

Радиационный метод сушки обмоток электрических машин.

Терморадиационный способ сушки заключается в нагреве обмоток электродвигателя инфракрасными лучами. Генераторами лучей служат специальные электрические лампы, трубчатые электронагревательные элементы, специальные металлические панели. Нагретые до температуры 300 - 450° панели и трубчатые электронагревательные элементы начинают излучать инфракрасные лучи. Терморадиационная сушка эффективней сушки конвекционным способом, так как разогрев пропиточного состава происходит снизу от металлических частей, нагреваемых инфракрасными лучами, благодаря чему создаются благоприятные условия для удаления растворителя и образования сквозной пропитки. Время сушки якорей, пропитанных масляно-битумным лаком, при инфракрасном нагреве сокращается в сравнении с конвекционной сушкой в пять - шесть раз, а удельный расход электроэнергии в два раза.

Бандажировка электрических машин.

Бандажировка производится, как правило, после первой пропитки.

Лакировка роторных обмоток. Пропитка лаком служит для упрочнения обмотки, повышает прочность изоляции и защищает обмотку от проникновения в нее пыли, грязи и влаги.

Полностью обмотанный ротор, как правило, погружается при температуре около 40° С в обычный, содержащий растворитель лак и затем высушивается при 130° С. В результате улетучивания растворителя при сушке удаляется также и остаточная влага, которая имелась в обмотке. Во многих случаях пропитка, которая в зависимости от предъявляемых требований может повторяться еще раз, производится в вакууме, где лак может проникать во все поры изоляции.

Комплектовочные работы.

Комплектовочные работы включают в себя: сортирование деталей, их подбор для сборки соединений в соответствии с техническими условиями; комплектование по номенклатуре и числу в соответствии с принадлежностью к агрегатам и сборочным постам; раскладку в тару; доставку комплектов на сборочные посты согласно такту сборки агрегатов. Это оказывает влияние на качество отремонтированных изделий, длительность производственного цикла и сборки, ритмичность выпуска продукции сборочными постами.

Слесарно-механические работы.

К слесарным работам относятся отделка деталей после механической обработки, подготовка деталей к сварке, опиловка их после сварки и другие восстановительные операции.

Станки токарно-винторезные, сверлильные, фрезерные, строгальные и другие подбирают с учетом наиболее полного охвата комплекса обрабатываемых при ремонте деталей и загрузки станков.

Слесарное отделение оборудуют слесарными верстаками с параллельными тисками, разметочными и правочными плитами (1500 X 1000 мм), плитами для шабровки (500×500 мм), верстачным гидравлическим прессом, настольным сверлильным станком, стеллажами и инструментальными шкафами.

В качестве мероприятий по технике безопасности на металлорежущих станках устанавливают защитные приспособления для предупреждения захвата одежды рабочего, безопасные план-шайбы и поводковые патроны и др.

На заточных станках устанавливают защитные экраны, сблокированные с пуском и остановом станка.

Лужение - нанесение тонкого слоя расплавленного олова на поверхность металлических изделий. Лужение производится для защиты металла от коррозии или для подготовки к пайке (лужёная поверхность лучше смачивается припоем).

Пайка - технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей.

Сварка - процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Классификация припоев:

Мягкие припои – температура плавления до 400 °С;

Твёрдые припои – температура плавления свыше 500 °С;

Полутвёрдые припои – температура плавления лежит в диапазоне от температуры плавления чистого олова до 400 °С.

Мягкие и полутвёрдые припои имеют предел прочности до 50–70 МПа при растяжении и применяются для пайки токоведущих частей, не являющихся одновременно несущими конструкциями машин и аппаратов. Пайка мягкими и полутвёрдыми припоями осуществляется паяльником или погружением деталей в расплавленный припой.

Твёрдые припои имеют предел прочности до 500 МПа и применяются в качестве припоев 1 категории прочности при пайке токоведущих частей, допускающих высокий нагрев и деталей, воспринимающих основную механическую нагрузку. Пайка твёрдыми припоями осуществляется электроконтактным способом, графитовыми или медными электродами или с помощью дуговой сварки. Мелкие детали паяют с помощью автогена.

Флюсы - неорганические вещества, которые добавляют к руде при выплавке металлов, чтобы снизить температуру плавления и легче отделить металл от пустой породы.

Виды флюсов:

- Химически активные флюсы, в состав которых входит, как правило, кислотосодержащие реагенты (ортофосфорная и соляная кислоты, хлористый цинк, хлористый аммоний). Данные флюсы прекрасно справляются с жирными налетами и окислами, однако, недостаточная промывка места пайки со временем приводит к «выеданию» металла и его коррозии, где остался кислотосодержащий флюс. На практике кислотосодержащие флюсы стараются в быту использовать как можно реже, особенно в радиоэлектронике, поскольку они ведут к разрушению текстолита, к тому же, при попадании на кожу человека такие флюсы вызывают ожоги, а их пары при вдыхании человеком особо токсичны. К наиболее популярным активным флюсам относится паяльная кислота, ортофосфорная кислота, хлористый цинк, бура, нашатырь, представляющий собой хлористый аммоний.

- Химически пассивные флюсы помогают удалить жировые отложения, а так же в меньшей степени удаляют окислы. Примером может быть канифоль, стеарин, воск. Сами по себе это органические вещества, не вызывающие коррозии, которые служат не только важной составляющей при пайке радиокомпонентов, но и выполняют защитную функцию от окисления. Новомодной тенденцией стало использование флюсов ЛТИ, для пайки легкоплавкими припоями. С их помощью можно осуществлять пайку оцинкованных контактов, свинец, очищенное железо, нержавеющую сталь и т.д. В их состав входит спирт, канифоль, малая доза кислоты, триэтаноламин. Для подобной пайки применяют ЛТИ флюс совместно с паяльной пастой. Единственный их минус заключается том, что под действием температуры в месте спайки остаются темные пятна. Пары флюса вредны для человека. Исключение только составляет флюс ЛТИ-120, который не содержит нежелательных компонентов: солянокислотного анилина и метафенилениамина.