- •1. Отсутствие межслоевой изоляции, что повышает коэффициент заполнения паза, а следовательно, ток и мощность двигателя.

- •1. Площадь полюса в воздушном зазоре.

- •2. Площадь полюса в зубцовой зоне.

- •3. Площадь магнитопровода в спинке статора.

- •4. Площадь паза в свету.

- •1. Двигатели асинхронные низковольтные - закладка изоляции в пазы.

- •40. Причины, вызывающие дисбаланс ротора электрических машин.

- •41.Балансировка роторов электрических машин.

- •42.Динамическая балансировка роторов электрических машин.

- •43.Последовательность операций при сборке электрических машин после ремонта.

- •44.Программа испытаний электрических машин после капитального ремонта

- •45.Измерение сопротивления изоляции обмоток.

- •1. Для соединения в звезду (рис. 1,а)

- •2. Для соединения в треугольник (рис. 1,б)

- •47.Испытание электрической прочности изоляции обмоток.

- •48.Испытание межвитковой изоляции обмоток.

- •49.Измерение силы тока и потерь холостого хода.

- •50.Измерение силы тока и потерь короткого замыкания.

- •51.Поляризация диэлектриков и её влияние на сопротивление изоляции обмоток электрических машин.

- •53.Маркировка выводов обмоток электрических машин.

- •54.Частичный ремонт обмоток электрических машин.

- •55.Дефектация электрической части машин постоянного тока.

- •56.Определение повреждений якорной обмотки машин постоянного тока универсальным методом милливольтметра.

1. Площадь полюса в воздушном зазоре.

В воздушном зазоре сопротивление магнитному потоку по всей площади равномерное:

(м2)

(м2)

где lp – расчётная длина магнитопровода, м

- полюсное деление.

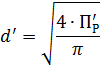

![]() (м).

(м).

где nк – число каналов охлаждения

lк – длина канала охлаждения

р – количество пар полюсов

![]()

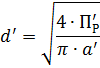

![]()

![]()

![]() м2.

м2.

2. Площадь полюса в зубцовой зоне.

В зубцовой зоне статора магнитный поток протекает по листам электротехнической стали, следовательно, площадь полюса будет равна произведению активной площади зубца на их количество в полюсе:

(м2).

(м2).

где Nz – количество зубцов на один полюс, шт

Q1z – площадь одного зуба, м2

![]() (шт)

(шт)![]() (м2)

(м2)

где la – активная длина зуба

bz – средняя ширина зуба

![]()

![]() м

м

где Кз – коэффициент заполнения стали, зависит от толщины листа электротехнической стали и рода изоляции

b’z – меньший размер зуба

b’’z – больший размер зуба

ширина зуба в узком месте

![]()

![]()

![]()

![]()

![]() м.

м.

![]()

![]()

![]() м2.

м2.

3. Площадь магнитопровода в спинке статора.

Площадь спинки статора, перпендикулярная магнитному потоку, равна произведению её высоты на активную длину магнитопровода:

![]() (м2)

(м2)

где hс – высота спинки статора.

![]() (м2)

(м2)

![]() м;

м;

![]() м2.

м2.

4. Площадь паза в свету.

![]() (мм2)

(мм2)

где Qb, Qb’ – площади полуокружностей с диаметрами, соответственно b и b’

QТ – где основания b и b’, а высота:

![]() (мм)

(мм)

![]()

![]()

![]()

![]()

![]()

![]()

Определение обмоточных данных для построения схемы обмотки:

В качестве исходных данных для расчёта и построения развёрнутых схем обмоток электрических машин используются:

тип обмотки;

число слоёв обмотки;

число полюсов (2р);

число параллельных ветвей (a);

число пазов (z).

Выполнение построения следующих типов обмоток электрических машин:

однослойных петлевых обмоток;

двухслойных петлевых обмоток;

однослойных концентрических (двухплоскостных) обмоток;

однослойных концентрических "вразвалку" (трёхплоскостных) обмоток;

указанных выше обмоток с целым числом пазов, приходящихся на полюс и фазу (q);

двухслойных петлевых обмоток с дробным числом q;

указанных выше обмоток с числом параллельных ветвей а = 1, 2, 3, 4;

указанных выше обмоток с числом пазов до 300;

указанных выше обмоток с числом полюсов 2p = 2, 4, 6, 8, 10, 12.

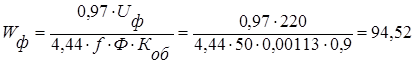

Расчёт числа витков в обмотке одной фазы и одной секции:

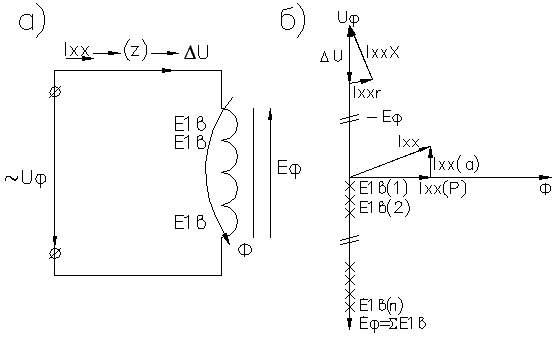

Рис. 4. а) Схема замещения обмотки асинхронного двигателя;

б) Векторная диаграмма асинхронного двигателя.

При подаче напряжения Uф на обмотку, по ней потечёт ток холостого хода (рис. 4). Так как напряжение изменяется по синусоидальному закону, ток будет переменным. В свою очередь создаст в магнитной системе машины магнитный поток Ф, который также будет переменный.

Переменный магнитный поток Ф индуцируется в витках обмотки, которая его создала ЭДС (ЕФ ), направленную встречно преложенному напряжению (закон электромагнитной индукции).

ЭДС фазной обмотки ЕФ будет слагаться из суммы ЭДС отдельных витков E1в

Еф =å E1в или Еф = E1в ×Wф

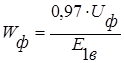

где Wф - количество витков в обмотке одной фазы.

Кроме того, ток Iхх создаёт на активном и реактивном сопротивлении обмотки падение напряжения DU .

Таким образом, приложенное к обмотке напряжение Uф уравновешивается ЭДС ЕФ и падение напряжение в обмотке DU. Всё это в векторной форме приведено в упрощённой векторной диаграмме (рисунок 4). Из изложенного и векторной диаграммы следует, что

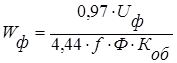

Падение напряжения составляет 2,5…4% от Uф то есть в среднем около 3%, без ущерба для точности расчёта можно принимать:

Еф =0,97× Uф ;

где Еф – ЭДС обмотки фазы, В

Uф - фазное напряжение, В

тогда

Мгновенное значение ЭДС одного витка:

![]()

где t - время, с

Магнитный поток изменяется по закону:

Ф=Фм ×sin×w×t,

где Фм - амплитудное значение магнитного потока, Вб;

w - угловая частота вращения поля;

Тогда![]()

Максимальное значение ЭДС одного

витка будет, когда

![]()

тогда (так как

![]() ):

):

![]() .

.

Действующее значение отличается

от максимального на

![]() .

.

![]() .

.

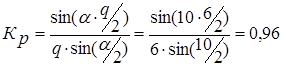

Так как обмотка рассредоточена, то часть магнитного потока Ф рассеивается, что учитывает коэффициент распределения Кр :

.

.

Практически все двухслойные обмотки выполняются с укороченным шагом. Это приводит к тому, что на границах полюсов секциях разных фаз, лежащих в одном пазу, направление токов будет встречное. Следовательно суммарный поток от этих секций будет равен нулю, что уменьшит общий магнитный поток Ф. Это явление учитывает коэффициент укорочения Ку :

![]() .

.

Обмоточный коэффициент:

Коб =Кр ×Ку =0,96×0,94=0,9

тогда окончательно ЭДС одного витка равно:

![]() .

.

Число витков в фазе:

.

.

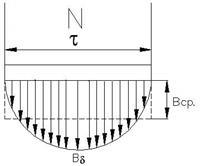

В полученном выражении Uф и f заданы заказчиком, нужно знать для расчёта только Ф. Он под полюсом распределяется равномерно (рисунок 5), однако при равенстве площадей прямоугольника со стороной Вср и полуокружности с радиусом Вd величина магнитного поля под полюсом будет одинаковой.

Рис.

5. Магнитное поле полюса.

Рис.

5. Магнитное поле полюса.

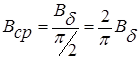

Величина средней магнитной индукции:

.

.

где ![]() -

коэффициент учитывающий равномерность

распределения магнитного потока под

полюсом.

-

коэффициент учитывающий равномерность

распределения магнитного потока под

полюсом.

Вср – среднее значение магнитной индукции а воздушном зазоре, Тл

Вб – максимальное значение магнитной индукции в воздушном зазоре, Тл

Из таблицы «нормированных электромагнитных нагрузок асинхронных двигателей» для мощности от 1 до 10 кВт. Принимаем Вб =0,7

Отсюда значение магнитного потока:

![]() Вб.

Вб.

Число витков в фазе:

шт.

шт.

Предварительное число витков в фазе 94,52 шт, такая обмотка не выполнима так как часть витка не возможно уложить в пазы статора.

С другой стороны, при делении числа витков фазной обмотки по секциям, необходимо распределить их равномерно, так чтобы число витков во всех секциях обмотки Wсек было одинаковым, такая обмотка называется равносекционной.

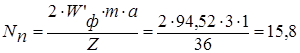

Условие равносекционности выполняется исходя из выражения числа активных проводников в пазу:

шт.

шт.

где а– число параллельных ветвей.

В формуле двойка в числителе показывает, что виток имеет два активных проводника. Чтобы число витков в секциях было одинаковым, необходимо число активных проводников в пазу округлить:

- при однослойной обмотке до целого значения,

- при двухслойной – до целого чётного.

Округляем число проводников в пазу до целого чётного и принимаем Nп=16

После округления числа проводников в пазу, уточняем число витков в фазе

![]() шт.

шт.

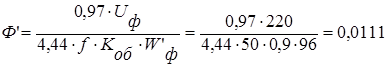

Уточняем магнитный поток, так как он зависит от числа витков в фазе

Вб.

Вб.

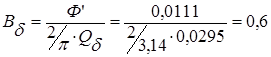

Уточняем значение магнитных индукций Вd , Вz , Вc .

Магнитная индукция в воздушном зазоре:

Тл.

Тл.

Магнитная индукция в зубцовой зоне статора:

Тл.

Тл.

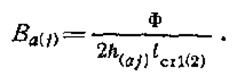

Магнитная индукция в спинке статора:

![]() Тл.

Тл.

При однослойной обмотке проводники одной секции (Wсек ) полностью занимают паз, поэтому число витков в секции равно числу активных проводников в пазу.

![]()

При двухслойной обмотке в одном пазу лежат проводники двух секций, следовательно, число витков в секции двухслойной обмотки (Wсек ) равно половине числа проводников в пазу.

![]() .

.

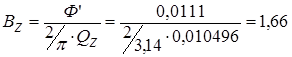

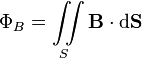

Определение величины магнитного потока:

Магнитный поток —физическая

величина, равная плотности потока

силовых линий, проходящих через бесконечно

малую площадку dS. поток ![]() как

интегралвектора магнитной

индукции

как

интегралвектора магнитной

индукции ![]() через

конечнуюповерхность

через

конечнуюповерхность ![]() .

Определяется через интеграл по

поверхности.

.

Определяется через интеграл по

поверхности.

.

.

Рис. 2. Определение магнитного потока, пронизывающего: а) произвольную поверхность; б) плоскую поверхность в равномерном магнитном поле

dФ = B cos a dS,

где a – угол между направлением и нормалью к площадке dS.

Проверка плотности магнитного потока по участкам магнитопровода асинхронного электродвигателя.

Проверка равносекционности обмотки трёхфазного асинхронного двигателя.

Электроизоляционные материалы, используемые при изготовлении и ремонте электрических машин:

Изоляция обмотки электрической машины является одним из наиболее важных её элементов. Материалы, идущие на изготовление изоляции, не должны проводить ток и разрушаться под действием напряжения. Изоляция должна выдерживать температуру, повышающуюся при работе машины.

Лаки.

Изготовленную обмотку якорей и полюсных катушек электродвигателей пропитывают изоляционными лаками, для чего применяют:

- глифталевые лаки, получаемые синтетическим путем на основе глифталевых смол и используемые в качестве пропиточных, покровных, а также клеящих материалов при изготовлении различных видов миканита и микафолия;

- бакелит-искусственную смолу, легко растворимую в спирте и используемую для изготовления бакелитовых лаков, обладающих высокой теплостойкостью, механической и электрической прочностью;

- асфальтовые лаки, представляющие собой асфальто-минеральную смолу, растворенную в скипидаре или бензоле.

Детали, покрытые этим лаком, хорошо противостоят перегибам и обладают высокой электрической прочностью.

Перечисленные лаки различают по номерам, при этом каждая разновидность лака имеет свою характеристику и назначение при изготовлении обмоток и катушек электрических машин и аппаратов.

Слоистые материалы.

Для изоляции электрооборудования и отдельных его деталей применяют слоистые пластики, в которых наполнителями являются те или иные листовые волокнистые материалы. Примером таких пластиков могут служить гетинакс и текстолит.

Гетинакс - наиболее распространенный слоистый электроизоляционный материал, который изготовляется из прочной и стойкой к высокой температуре пропитанной бумаги, выработанной из древесной щелочной целлюлозы.

Текстолит в отличие от гетинакса изготовляется из пропитанной ткани, обладает повышенной удельной вязкостью и стойкостью к истиранию. Однако он значительно дороже гетинакса, поэтому применяется лишь в о дельных случаях, например для изоляции деталей, несущих ударную нагрузку или работающих на истирание (деталей переключателей).

Непропитанные волокнистые материалы.

Электрокартон (прессшпан) марки ЭВ вырабатывают из древеснощелочной целлюлозы, тряпья или из их смеси и применяют при изготовлении каркасов, катушек, шайб и прокладок для изоляции пазов электродвигателей. Обычно используют картон толщиной до 3 мм.

Фибру изготовляют из тонкой бумаги, которую пропускают через теплый раствор хлористого цинка и затем наматывают слоями на барабан до получения общего слоя нужной толщины. Отдельные слои бумаги при этом слипаются друг с другом. Излишек хлористого цинка смывают водой, после чего фибру прессуют. Фибру ФЛА (листовая авиационная конструкционная), ОФ (техническая) и других марок выпускают в листах.

Фибра обладает высокой механической прочностью хорошо поддается механической обработке. Размоченную в горячей воде фибру можно формовать, после чего она сохраняет приданную ей форму.

Минеральные диэлектрики.

В группу минеральных диэлектриков входят материалы, встречающиеся в недpax земли и используемые в качестве электрической изоляции в их естественном виде, без тепловой или химической обработки. К ним относят слюду, миканит, мрамор асбест, фарфор.

Слюда - важнейший из природных минеральных электроизоляционных материалов встречается в природе в виде слоистых кристаллов, характерной особенностью которых является способность легко расщепляться на параллельные пластинки. Слюда большинства применяемых видов при нагреве сохраняет хорошие электрические и механические свойства и плавится при температуре 1225-1300°С.

Коллекторный миканит изготовляют из слюды флогопит, а связью служит шеллак или глифталь. Во время прессования миканит благодаря малому содержанию воды и большому давлению получает высокие механические свойства, в частности дает малую усадку при работе под большим давлением и при повышенной температуре, что обеспечивает прочность коллектора электрических машин.

Мрамор - крупнокристаллический известняк, легко поддается полировке, допускает различную механическую обработку и хорошо сверлится специальными стальными сверлами с углом заточки 80°.

Пропитка парафином, битумом или маслом существенно улучшает электроизоляционные свойства мрамора, но ухудшает внешний вид полированной поверхности. К недостаткам мрамора можно отнести его хрупкость, способность разлагаться под действием кислот и неоднородность структуры.

Асбест - минерал сложного химического состава, кристаллизуется в виде тонких длинных кристаллов-волокон.

Основные характеристики электроизоляционных материалов:

Электроизоляционные материалы можно классифицировать по нескольким признакам: агрегатному состоянию, химическому составу, способам получения и т. д. В зависимости от агрегатного состояния различают твёрдые, жидкие и газообразные электроизоляционные материалы. Твёрдые электроизоляционные материалы составляют наиболее обширную группу и в соответствии с физико-химическими свойствами, структурой, особенностями производства делятся на ряд подгрупп, например слоистые пластики, бумаги и ткани, лакоткани, слюды и материалы на их основе, электрокерамические и др. К этим же материалам условно можно отнести лаки, заливочные и пропиточные составы, которые, хотя и находятся в жидком состоянии, но используются в качестве электроизоляционных материалов в затвердевшем состоянии. Электрическая прочность твёрдых электроизоляционных материалов (при 20 °С и частоте электрического тока 50 гц) лежит в пределах от 1 Мв/м (например, для некоторых материалов на основе смол) до 120 Мв/м (например, для полиэтилентерефталата). (О применении и получении твёрдых электроизоляционных материалов см. в ст. Изоляция электрическая, Изолятор, Лаки, Слюда, Стеклопластики, Пластические массы, Компаунды полимерные, Смолы синтетические.) Жидкие электроизоляционные материалы — электроизоляционные масла, в том числе нефтяные, растительные и синтетические. Отдельные виды жидких электроизоляционных материалов отличаются друг от друга вязкостью и имеют различные по величине электрические характеристики. Лучшими электрическими свойствами обладают конденсаторные и кабельные масла. Электрическая прочность жидких электроизоляционных материалов при 20 °С и частоте 50 гц обычно находится в пределах 12—25 Мв/м, например для трансформаторных масел 15—20 Мв/м (см. также Жидкие диэлектрики). Существуют полужидкие электроизоляционные материалы — вазелины. Газообразные электроизоляционные материалы — воздух, элегаз (гексафторид серы), фреон-21 (дихлорфторметан). Воздух является естественным изолятором (воздушные промежутки в электрических машинах, аппаратах и т. п.), обладает электрической прочностью около 3 Мв/м. Элегаз и фреон-21 имеют электрическую прочность около 7,5 Мв/м, применяются в качестве электроизоляционных материалов в основном в кабелях и различных электрических аппаратах.

По химическому составу различают органические и неорганические электроизоляционные материалы. Наиболее распространённые электроизоляционные материалы — неорганические (слюда, керамика и пр.). В качестве электроизоляционные материалы используют природные (естественные) материалы и искусственные (синтетические) материалы. Искусственные электроизоляционные материалы можно создавать с заданным набором необходимых электрических и физико-химических свойств, поэтому такие электроизоляционные материалы наиболее широко применяют в электротехнике и радиотехнике. В соответствии с электрическими свойствами молекул вещества различают полярные (дипольные) и неполярные (нейтральные) электроизоляционные материалы. К полярным электроизоляционным материалам относятся бакелиты, совол, галовакс, поливинилхлорид, многие кремнийорганические материалы; к неполярным — водород, бензол, четырёххлористый углерод, полистирол, парафин и др. Полярные электроизоляционные материалы отличаются повышенной диэлектрической проницаемостью и несколько повышенной электрической проводимостью и гигроскопичностью.

Для твёрдых электроизоляционных материалов большое значение имеют механические свойства: прочность при растяжении и сжатии, при статическом и динамическом изгибе, твёрдость, обрабатываемость, а также тепловые свойства (теплостойкость и нагревостойкость), влагопроницаемость, гигроскопичность, искростойкость и др. Теплостойкость характеризует верхний предел температур, при которых электроизоляционные материалы способны сохранять свои механические и эксплуатационные свойства. Нагревостойкость электроизоляционных материалов — способность выдерживать воздействие высоких температур (от 90 до 250 °С) без заметных изменений электрических характеристик материала. В электромашиностроении принято деление электроизоляционных материалов на 7 классов. Наиболее нагревостойкие электроизоляционные материалы — неорганические материалы (слюда, фарфор, стекло без связующих или с элементоорганическими связующими). Для хрупких материалов (стекло, фарфор) важна также способность выдерживать перепады температур. Осуществляя электрическое разделение проводников, электроизоляционные материалы в то же время не должны препятствовать отводу тепла от обмоток, сердечников и других элементов электрических машин и установок. Поэтому важным свойством электроизоляционных материалов является теплопроводность. Для повышения коэффициента теплопроводности в жидкие электроизоляционные материалы добавляют минеральные наполнители. Большинство электроизоляционных материалов в той или иной мере поглощают влагу (гигроскопичны). Для повышения влагонепроницаемости пористые электроизоляционные материалы пропитывают маслами, синтетическими жидкостями, компаундами. К абсолютно влагостойким можно отнести лишь глазурованный фарфор, стекло и т. п.

Обмоточные провода, применяемые при ремонте обмоток электрических машин:

Обмоточные провода изготовляются круглого и прямоугольного сечений и в зависимости от материала проволоки (токоведущей жилы), вида и способа наложения изоляции подразделяются на марки.

Наиболее распространенными являются обмоточные провода с медной проволокой, но ввиду дефицитности и необходимости всемерной экономки меди все большее применение получают алюминиевые провода, несмотря на то, что они уступают медным по механической прочности и электрической проводимости и что технология ремонта обмоток с использованием алюминиевых проводов сложнее, чем медных.

Обмоточные провода выполняются с волокнистой, эмалевой и комбинированной изоляцией. Материалами для волокнистой изоляции являются: бумага (кабельная или телефонная); хлопчатобумажная пряжа;

натуральный и искусственный шелк — капрон, лавсан; асбестовые и стеклянные волокна. Эти материалы могут накладываться в один, два или несколько слоев, в виде обмотки и в виде оплетки (чулка). Основными материалами для эмалевой изоляции являются:

эмаль на поливинилацеталевой основе (винифлекс);

эмаль на полиамиднорезольном лаке;

эмаль на лаке металвин;

полиуретановая эмаль;

эмаль на основе полиэфиров терефталевой кислоты;

кремнийорганическая эмаль.

Марки обмоточных проводов имеют условные буквенные обозначения. Некоторые марки после буквенного обозначения имеют также цифровые обозначения 1 или 2. Цифра 1 указывает на нормальную толщину изоляции, а цифра 2 — на усиленную толщину.

Обозначение марок обмоточных проводов начинается с буквы П (провод). Волокнистая изоляция имеет обозначения: Б — хлопчатобумажная пряжа, Ш — натуральный шелк, ШК или К — искусственный шелк — капрон, С — стекловолокно, А — асбестовое волокно, О или Д — соответственно указывают на один или два слоя изоляции. Для алюминиевых обмоточных проводов в конце обозначения добавляется буква А. Например, марка ПБД обозначает: провод обмоточный, медный, имеющий изоляцию из двух слоев хлопчатобумажной пряжи.

Эмалевая изоляция обмоточных проводов имеет обозначения: ЭЛ — эмаль лакостойкая, ЭВ — эмаль высокопрочная (винифлекс), ЭТ — эмаль теплостойкая полиэфирная, ЭВТЛ — эмаль полиуретановая, ЭЛР — эмаль полиамиднорезольная. Например, марка ПЭЛ обозначает: провод медный, покрытый лакостойкой эмалью.

Комбинированная изоляция состоит из эмалевой изоляции, поверх которой наложена изоляция из волокнистых материалов. Например, марка ПЭЛБО обозначает: провод медный, покрытый лакостойкой эмалью и затем хлопчатобумажной пряжей в один слой.

Марки обмоточных проводов, изолированных стекловолокном и пропитанных в теплостойком лаке, имеют в своем обозначении букву К- Например, провод марки ПСДК.

Выбор марки провода, применяемого при ремонте обмоток, определяется требуемым классом нагревостойкости, допустимой толщиной изоляции (определяемой коэффициентом заполнения паза или располагаемыми габаритами для размещения обмоток) и требованиями в части влагостойкости, морозостойкости, химостойкости и механической прочности изоляции.

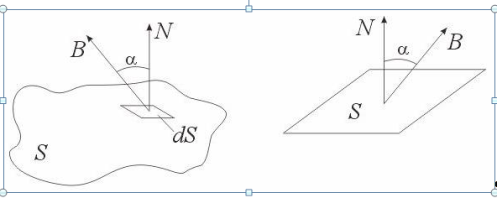

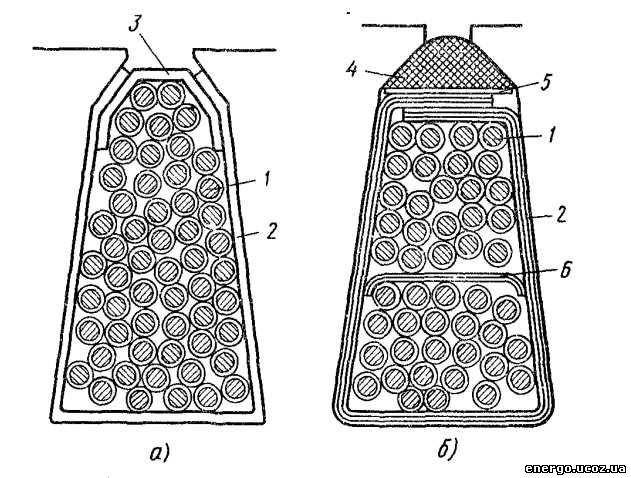

Конструкция пазовой изоляции:

Поперечные сечения полузакрытых пазов обмоток электродвигателей: А - малой мощности (однослойная обмотка); Б - средней мощности (двухслойная обмотка).

Корпусная изоляция обмотки устанавливается в пазы до укладки обмотки. Она выполняется в виде коробов 2 из одного слоя в машинах малой мощности или из нескольких слоев изоляционного материала. Для уменьшения общей толщины изоляции эти слои склеивают, что, кроме того, уменьшает воздушные включения между ними и увеличивает теплопроводность изоляции. Витковая изоляция в обмотках из круглого провода не устанавливается. Ее роль в таких обмотках выполняет изоляция отдельных проводников. Если в пазах располагаются стороны двух разных катушек, то между ними по высоте паза устанавливают прокладки 6, изолирующие проводники разных катушек друг от друга. В лобовых частях между катушками разных фаз устанавливают межфазную изоляцию в виде прокладок из листового материала. Проводники обмотки закрепляются в пазах пазовыми крышками 3 или пазовыми клиньями 4. Под клин устанавливают прокладку 5.

Материалы, используемые под пазовую изоляцию:

-МАГНИТНЫЕ МАТЕРИАЛЫ.Для изготовления магнитопроводов электрических машин применяются листовая электротехническая сталь, стальное литье, листовая сталь, чугун и магнитодиэлектрики.

Тонколистовая электротехническая сталь по ГОСТ 21427.0 – 75 разделяется на 38 марок. Она изготовляется в виде рулонов, листов и резаной ленты.

Обозначения марок стали состоят из четырех цифр. Первая обозначает класс по структурному состоянию и виду прокатки, вторая – примерное содержание кремния, третья – группу по основной нормируемой характеристике. Эти три первые цифры в обозначении марки означают тип стали, а четвертая – порядковый номер типа стали.

Сталь подразделяют по структурному состоянию и виду прокатки на 3 класса: 1 – горячекатаную изотропную, 2 - холоднокатаную изотропную, 3 - холоднокатаную анизотропную с ребровой текстурой.

По содержанию кремния сталь подразделяют на 6 групп: 0 – с содержанием кремния, равным 0,4% включительно (нелегированная); 1 – с содержанием кремния, равным 0,4…0,8%; 2 – с содержанием кремния, равным 0,8…1,8% ; 3 – 1,8…2,8%; 4 – 2,8…3,8%; 5 – 3,4…4,8%.

По ГОСТ 21427.0 – 75 химический состав стали не нормируют.

По основной нормируемой характеристике стали делят на 5 групп: 0 – удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц (р1,7/50); 1 – удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц (р1,5/50); 2 – удельные потери при магнитной индукции 1,0 Тл и частоте 400 Гц (р1,0/400); 6 – магнитная индукция в слабых магнитных полях при напряженности поля 0,4 А/м (В0,4); 7 – магнитная индукция в средних магнитных полях при напряженности поля 10 А/м (В10).

- ПРОВОДНИКОВЫЕ МАТЕРИАЛЫ.К проводниковым материалам, применяемым в электромашиностроении, относятся медь и алюминий. Серебро, имеющее удельное сопротивление, на 4 % меньшее по сравнению с медью, относится к дефицитным материалам и почти не применяется при изготовлении электрических машин.

Почти все изделия из меди для электротехнической промышленности изготовляются путем проката, прессования и волочения. Волочение применяют для производства проводов диаметром до 0,005 мм, ленты толщиной до 0,1 мм и фольги толщиной до 0,008 мм. При механических деформациях медь подвергается наклепу, который может быть устранен термообработкой [12].

В соответствии с ГОСТ 859 медь по химическому составу делится на девять марок: М1, М00к, М0ку, М0к, М00б, М0б, М1б, М1к, М1у. Цифры 0, 00, 1 определяют содержание меди, наибольшее содержание меди имеют марки М00к и М00б.

Индексы при марках имеют следующие значения: к, ку – катодная медь, б – бескислородная, у – катодная переплавленная. Примеси оказывают неблагоприятное влияние на механические и электрические свойства меди, поэтому медь с содержанием примесей выше 0,1 % для изготовления проводов не используется.

-ЭЛЕКТРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ.Электроизоляционные материалы, или диэлектрики, применяются в электромашиностроении для изоляции частей электрической машины, находящихся под разными потенциалами.

Диэлектрики делятся на газообразные, жидкие и твердые. В электрических машинах применяют, в основном, твердые изоляционные материалы.

Толщина междувитковой и пазовой изоляции в большой степени определяет массогабаритные показатели машин. Нагревостойкость и теплопроводность изоляции определяют допустимые температуры частей машин и выбор электромагнитных нагрузок. Изоляция должна обладать необходимыми механическими свойствами и допускать механизацию и автоматизацию технологических процессов изготовления.

Проверка электрической прочности изоляции производится с помощью пробойной установки, представляющей собой, в основном, повышающий трансформатор, высокое напряжение которого можно плавно регулировать. Трансформаторы и дроссели должны выдерживать напряжение пробоя в соответствии с их паспортами.

Проверка электрической прочности изоляции является одним из важнейших критериев, определяющих работоспособность проводов и кабелей в нормальных условиях и в условиях воздействия различных механических, тепловых и климатических факторов. Схемы испытания проводов и кабелей напряжением различны и зависят от конструкции последних. В табл. 25 показаны основные схемы испытания напряжением изоляции проводов и кабелей с асбестовыми материалами, выпускаемыми в СССР.

Проверка электрической прочности изоляции катушки производится переменным напряжением 2 000 В в течение 1 мин после окончательной отделки катушки.

Проверка электрической прочности изоляции приборов и вспомогательных частей производится на специальной установке, подробнее рассмотренной ниже.

Расчёты сечения обмоточного провода: Марка провода выбирается по тем же параметрам, что и изоляции паза: в зависимости от класса нагревостойкости, номинального напряжения и мощности, условий работы АД, наличия требуемых материалов и по экономическим соображениям. После выбора марки выполняется расчет параметров обмоточного провода. Расчетное сечение провода с изоляцией определяется по формуле, мм2:

![]()

где ![]() -

коэффициент заполнение паза, учитывающий,

что часть пространства в пазу занято

изоляционной гильзой, межслоевой

прокладкой (при двухслойной обмотке),

прокладкой под клин, клином, прокладкой

под гильзу, а также учитывающий не

плотность укладки активных проводников

в пазу.

-

коэффициент заполнение паза, учитывающий,

что часть пространства в пазу занято

изоляционной гильзой, межслоевой

прокладкой (при двухслойной обмотке),

прокладкой под клин, клином, прокладкой

под гильзу, а также учитывающий не

плотность укладки активных проводников

в пазу.

Отсюда, ![]() -

это активная площадь паза, т е. та площадь,

которая занята в пазу непосредственно

изолированными активными проводниками

обмотки. Естественно, что ее стремятся

получить как можно больше. Вместе с тем

при выборе коэффициента

-

это активная площадь паза, т е. та площадь,

которая занята в пазу непосредственно

изолированными активными проводниками

обмотки. Естественно, что ее стремятся

получить как можно больше. Вместе с тем

при выборе коэффициента![]() следует

помнить: если взять его больше, чем

допускает изоляция паза, возникают

трудности с укладкой секций в пазы; если

меньше — это потребует занижения сечения

провода, и, в конечном итоге, снизит

мощность двигателя.

следует

помнить: если взять его больше, чем

допускает изоляция паза, возникают

трудности с укладкой секций в пазы; если

меньше — это потребует занижения сечения

провода, и, в конечном итоге, снизит

мощность двигателя.

Меньшие значения берутся при меньшей мощности АД и пазовой изоляции на основе толстых диэлектриков, большие — при большей мощности машины и изоляции с использованием тонких диэлектриков.

При круглом сечении провода, исходя из известного выражения площади окружности, определяется диаметр провода с изоляцией, мм2:

По расчетным ![]() и

и![]() в

таблицах ГОСТ или справочников вы-бирается

обмоточный провод стандартного сечения

без изоляции (ПрГОСТ),

его диаметры: с изоляцией (

в

таблицах ГОСТ или справочников вы-бирается

обмоточный провод стандартного сечения

без изоляции (ПрГОСТ),

его диаметры: с изоляцией ( ![]() гост)

и без - (dгост). При

этом следует не забывать,

что

гост)

и без - (dгост). При

этом следует не забывать,

что ![]() гост определяется

толщиной изоляции на проводе, а она

зависит от марки и сечения; а также того,

что диаметр изолированного провода

должен быть на 1,5-2,0 мм меньше ширины

шлица паза (bШ).

гост определяется

толщиной изоляции на проводе, а она

зависит от марки и сечения; а также того,

что диаметр изолированного провода

должен быть на 1,5-2,0 мм меньше ширины

шлица паза (bШ).

В тех случаях, когда диаметр изолированного провода не отвечает поставленному условию, необходимо разделить расчетное сечение Пр на два, три или даже четыре провода с одинаковыми площадями (так называемые параллельные сечения). Расчетный диаметр провода с изоляцией и с учетом параллельных сечений, мм2:

где ![]() -

число параллельных сечений (в общем

случае оно не должно быть больше 4).

-

число параллельных сечений (в общем

случае оно не должно быть больше 4).

Расчёты длины одного витка.

Длина одного витка вычисляется элементарно по теореме Пифагора: L^2=(Пи*d)^2 +t^2, где L - длина 1 витка, d - диаметр витка, t - шаг витка. Количество витков n=l/t, где n - количество витков, l - длина намотанного участка. Общая длина спирали получается L(общ.) = (l/t)*sqrt((Пи*d)^2 +t^2).

Расчёты сопротивления обмотки одной фазы постоянному току.

Электрическое сопротивление постоянному току определяется для сравнения его с результатом измерений фазных обмоток отремонтированной машины при приемо-сдаточных и типовых испытаниях. Сопоставление величин расчета и испытания дает возможность выявить дефекты, допущенные при ремонте обмоток.

Электрическое сопротивление одной фазы постоянному току в холодном состоянии определяется из выражения, Ом:

![]()

где ρ – удельное сопротивление проводника, для меди ρ=0,0172 Ом* мм2 /м.[4]

![]() .

.

Расчёты массы обмоточного провода.

Расчет массы обмотки, в частности, необходим для получения обмоточного провода со склада. Масса металла обмотки определяется путем умножения плотности материала жилы на объем провода, кг:

![]()

где ![]() —

плотность проводникового материала,

кг/м3 (для меди - 8900 кг/м3, для алюминия —

2700 кг/м3); Пгост—

сечение одной жилы обмоточного провода

без изоляции, м2;

—

плотность проводникового материала,

кг/м3 (для меди - 8900 кг/м3, для алюминия —

2700 кг/м3); Пгост—

сечение одной жилы обмоточного провода

без изоляции, м2; ![]() —

полное сечение одного витка провода в

секции, м2;

—

полное сечение одного витка провода в

секции, м2;![]() —

длина провода обмотки одной фазы, м; т-

число фаз обмотки, шт.

—

длина провода обмотки одной фазы, м; т-

число фаз обмотки, шт.

Масса провода обмотки с изоляцией и учетом «срезок» (обрезки обмоточного провода, образующиеся при выполнении технологических процессов пайки и сварки), ориентировочно равна, кг:

![]()

Рассчитать массу требуемого провода для обмотки трехфазного асинхронного двигателя с параметрами: марка провода - ПЭВШО; активное сечение провода Пгост = 3,14 мм2; а = 1;

d= 1; ![]() =

0,67 м;

=

0,67 м;![]() =

144.

=

144.

Находим массу провода обмотки трехфазного АД по выражению . Учитывая, что у марки ПЭВ жила медная, g = 8900 кг/м. Для получения объема провода в м3 сечение провода Пгост, данное в мм2, приводим к м2с помощью коэффициента 10-6, отсюда

![]()

![]()

Масса требуемого обмоточного провода с изоляцией и учетом «срезок» приблизительно равна:

![]() .

.

Номинальные данные трёхфазного асинхронного двигателя.

Формула для расчета номинального тока трехфазного асинхронного электродвигателя переменного тока:

Iн=1000Pн/√3*(ηн*Uн*cosφн),

где Рн — номинальная мощность электродвигателя, Квт;

Uн — номинальное напряжение электродвигателя, В;

ηн — номинальный коэффициент полезного действия двигателя;

cos φн — номинальный коэффициент мощности двигателя.

Номинальные данные электродвигателя указываются на заводском щитке или в другой технической документации.

Пример: Необходимо определить номинальный ток трехфазного асинхронного электродвигателя переменного тока, если Рн = 25 Квт, номинальное напряжение Uн = 380 в, номинальный коэффициент полезного действия ηн = 0,9, номинальный коэффициент мощности cos φн = 0,8.

В этом случае: Iн = (1000x25)/√3*(380 * 0,9 * 0,8) = 52 А.

Определение номинального тока трёхфазного двигателя с проверкой по линейной нагрузке.

В первую очередь необходимо найти электрическую активную потребляемую мощность Р1 из сети по формуле:

Р1 = Р2/η = 550/0,75 = 733,33 (Вт)

Величины мощностей подставляются в формулы в ваттах, а напряжение — в вольтах. КПД (η) и коэффициент мощности (cosφ) — являются безразмерными величинами.

Но этого не достаточно, потому что мы не учли коэффициент мощности (cosφ), а ведь двигатель — это активно-индуктивная нагрузка, поэтому для определения полной потребляемой мощности двигателя из сети воспользуемся формулой:

S = P1/cosφ = 733,33/0,71 = 1032,85 (ВА)

Найдем номинальный ток двигателя при соединении обмоток в звезду:

Iном = S/1,73·U = 1032,85/1,73·380 = 1,57 (А)

Найдем номинальный ток двигателя при соединении обмоток в треугольник:

Iном = S/1,73·U = 1032,85/1,73·220 = 2,71 (А)

Как видите, получившиеся значения равны токам, указанным на бирке двигателя.

Для упрощения, выше приведенные формулы можно объединить в одну общую. В итоге получится:

Iном = P2/1,73·U·cosφ·η

Поэтому, чтобы определить номинальный ток двигателя, необходимо в данную формулу подставлять механическую мощность Р2, взятую с бирки, с учетом КПД и коэффициента мощности (cosφ), которые указаны на той же бирке или в паспорте на электродвигатель.

Перепроверим формулу.

Ток двигателя при соединении обмоток в звезду:

Iном = P2/1,73·U·cosφ·η = 550/1,73·380·0,71·0,75 = 1,57 (А)

Ток двигателя при соединении обмоток в треугольник:

Iном = P2/1,73·U·cosφ·η = 550/1,73·220·0,71·0,75 = 2,71 (А).

Пересчёт параметров трёхфазного двигателя с переводом его на другое напряжение.

Предположим, на Вашем двигателе на каждый зубец сделано по 200 оборотов проводом диаметром 0.51 миллиметра (диаметр замеряем после аккуратного счищения лака канцелярским ножичком), причём намотано в две жилы. Тогда сечение провода обмотки составит π * d2 / 4, помноженное на 2 (потому что две жилы). То есть, 2*3.14*0.512/4 = 0.41 квадратных миллиметров. Теперь считаем коэффициент пересчёта обмотки. K = 12 (новое напряжение) / 220 (старое напряжение) ~= 0.05455. Дополнительно можете модифицировать коэффициент, если требуется получить другое значение номинальных обротов; к примеру, если на 220 вольт двигатель давал 6000 оборотов, а Вам нужно получить на 12 вольт 4000 оборотов, то дополнительно умножаем количество витков на 6000/4000: K = 12/220 * 6000/4000 = 0.0818 Теперь, чтобы получить количество витков в новой обмотке, умножаем количество витков старой обмотке на коэффициент пересчёта: N = 200 * 0.0818 ~= 16 оборотов Аналогично, чтобы получить сечение новой обмотки, делим старое сечение на коэффициент: S = 0.41 / 0.0818 = 5 мм2 Естественно, провод диаметром 5мм2 мало того, что сложно достать, так его ещё и фиг намотаете. Поэтому будем мотать в несколько жил. Находим провод разумного диаметра (который ещё можно намотать без особых потерь на воздух), предположим у нас в наличии есть провод диаметром 0.75мм. Тогда площадь одной жилы составит 3.14 * 0.752 / 4 ~= 0.44мм2. Для достижения сечения в 5 квадратов Вам понадобится прядь из 5/0.44 ~= 11 жил. Итак, в новой обмотке на каждый зубец Вы должны намотать по 16 витков прядью из 11 жил эмалированного провода диаметром 0.75мм.

Пересчёт параметров трёхфазного асинхронного двигателя с переводом его на другую синхронную частоту вращения.

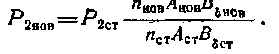

Пересчет двигателя на другую скорость путем изменения числа пар полюсов при неизменном напряжении сети, схеме соединения обмотки статора, частоте питающей сети и индукции в воздушном зазоре связан с изменением магнитного потока.

Мощность двигателя при заданных размерах магнитопровода и неизменном обмоточном коэффициенте можно определить по формуле

![]()

где A, В — линейная нагрузка и индукция в воздушном зазоре; n — частота вращения; k — коэффициент пропорциональности,характерный для данной машины.

Тогда при изменении частоты вращения получается.

Из формулы вытекает, что при неизменных электромагнитных нагрузках мощность двигателя изменяется пропорционально изменению частоты вращения. Однако с ростом частоты вращения увеличиваются полюсное деление имагнитный поток на полюс, что может привести к чрезмерному росту индукции в ярмах статора и ротора, поскольку магнитная система машины остается неизменной. Поэтому часто необходимо уменьшать индукцию в воздушном зазоре, чтобы сохранить на приемлемом уровне индукцию в ярмах, которая рассчитывается по формуле

Индукция в зубцах определяется отношением ширины зубца к зубцовому делению и при неизменной В остается без изменений.

Предельные индукции в ярме статора составляют 1,4—1,6 Тл (см. [7, 19]), что примерно в два раза больше индукции в воздушном зазоре В, т. е. Ва2В, Кроме того, для асинхронных двигателей без радиальных каналов длину активной стали можно принять равной расчетной длине машины. Тогда из формул (13.5) и (13.18) находим минимальное число полюсов

где D1 — внутренний диаметр статора, м; hА — высота ярма статора, м.

Полученное значение р следует округлить до ближайшего большего целого и проверить, удовлетворяет ли оно требуемой частоте вращения при сохранении неизменных электромагнитных нагрузок. Если требуемая частота вращения не удовлетворяется, то пересчет на требуемую частоту вращения должен проводиться при уменьшенных значениях В6, а следовательно, и индукции в зубцах. В этом случае мощность двигателя будет расти в меньшей степени, чем частота вращения.

Вторая проверка, которую следует производить при пересчете на более высокую, частоту вращения, — проверка механической прочности ротора. Так как механические усилия в роторепропорциональны его окружной скорости, то проверка ведется по этому последнему показателю без проведения подробных механических расчетов. Окружная скорость ротора не должна превышать 30—40 м/с для ротора с фазной обмоткой и 40— 60 м/с — для ротора с литой обмоткой.

Если пересчет ведется на более низкую частоту вращения, то отпадает необходимость в этих проверках, поскольку механические усилия в роторе и индукция в ярме при этом будут уменьшаться. Если зубцы статора и ротора имели недостаточную магнитную нагрузку (Bz1(2)<BzДОП), то можно увеличивать индукцию в воздушном зазоре, доводя индукцию в зубцах до предельных значений. В этом случае мощность двигателя будет уменьшаться в меньшей мере, чем частота вращения. На этом этапе расчета линейную нагрузку оставляют без изменения.

При пересчете должны быть известны паспортные данные старого двигателя (номинальные напряжение, ток, мощность и частота вращения), геометрические размеры его сердечника и зубцового слоя, его обмоточные данные и размеры провода. Порядок пересчета следующий.

В случае пересчета на более высокую скорость проводят проверку механической прочности ротора. При этом в случае положительного решения проверяют возможность сохранения неизменной индукции в воздушном зазоре. Определяют сечения отдельных участков магнитной цепи и значения индукции в этих участках, соответствующие старой машине. Определяют электрические нагрузки староймашины (J, A, J×A). Проводят корректировку индукции в воздушном зазоре по допустимой индукции в ярме (повышение скорости) или в зубцах (снижение скорости). Полагая неизменным фазное напряжение и частоту питающей сети, число параллельных ветвей обмотки статора и коэффициенты kЕ, kоб определяют новое число эффективных проводников в пазу.

![]()

Далее определяют новое сечение эффективного проводника, подбирают необходимое число элементарных проводников и их размеры, а также новое число параллельных ветвей обмотки, если это необходимо. Полагая неизменной плотность тока, находят новое значение линейной нагрузки

В случае пересчета на более высокую скорость условия охлаждения улучшаются и тепловой расчет можно не выполнять. При переходе на меньшую скорость охлаждение обычно ухудшается, что требует проведения теплового расчета для обоснования принятых электромагнитных нагрузок.

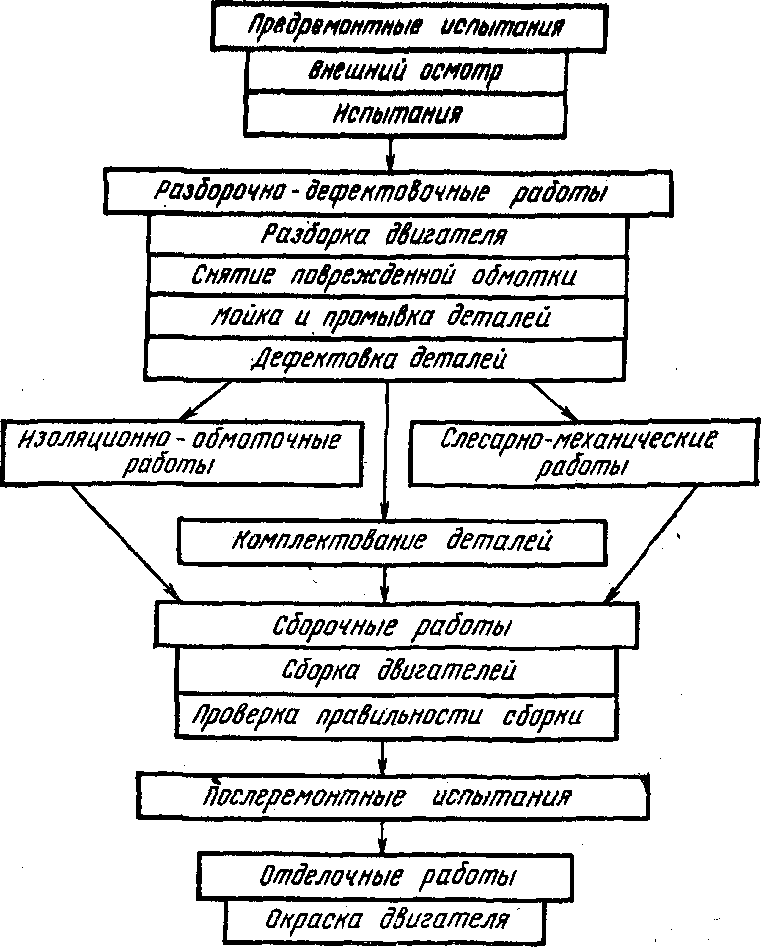

Схема технологического процесса капитального ремонта электрических машин.

Графики сетевого планирования ремонта электрооборудования.

Приёмочные работы.

Осмотр

Осмотр выполняется визуально обычно на складе ремфонда или в разборочно-дефектовочном отделении предприятия.

Его цель — определение ремонтопригодности электромашин, предварительная оценка состояния узлов и деталей. При этом решается вопрос о возможности устранения причин отказов на данном предприятии.

Для его проведения электрическая машина и ее детали (статор с обмоткой, ротор, подшипниковые щиты и другие части) обязательно должны быть в достаточно чистом состоянии. Если при осмотре машины или ее деталей будут выявлены неисправимые повреждения (разбит корпус, отбито более двух лап, сильно поврежден магнитопровод, ранее ремонт был выполнен так, что исключает повторное восстановление и т.п.), то они в ремонт не принимаются.

Для проверки состояния подшипников, щеточно-контактного механизма, вентилятора и т.д. ротор машины проворачивают ру- кой. В том случае, когда имеется доступ к обмотке, определяется степень старения изоляции.

Под старением изоляции понимается постепенное понижение ее механической прочности в процессе работы и хранения. Это связано с изменением структуры диэлектриков и их химического состава. Электрические характеристики изоляции (диэлектрическая прочность — Eпр, диэлектрические потери — tg5, удельное поверхностное сопротивление—Rs, удельное объемное сопротивление —

диэлектрическая проницаемость — E) от степени старения практически не меняются.

Исходя из изложенного степень старения изоляции определяется только механической прочностью. По методу прощупывания изоляцию делят на 4 класса старения:

— изоляция мягкая, эластичная, это очень хорошая изоляция, обеспечивающая длительную работу электрической машины;

— изоляция на ощупь твердая, но при нажатии не дает видимых трещин, т.е. удовлетворительная, машина способна работать еще много времени;

— изоляция твердая, при нажатии появляются видимые трещины, расслаивается, однако от металла она отделяется только острым предметом, такая изоляция ограниченно годная (ненадежная);

при нажатии изоляция осыпается, следовательно, к дальнейшей эксплуатации не пригодна.

Испытания

Испытания электрических машин преследуют ту же цель, что и осмотр. Для исследований необходимы соответствующие приборы. Испытания выполняются в следующем объеме: определяется целостность обмоток, измеряется сопротивление изоляции, подшипники испытываются на нагрев.

Целостность обмотки. Чаще всего обрывы в обмотках выявляются мостом постоянного тока, пробником, омметром, мегомметром, включенным по схеме рис.4, а. В том случае, если приборы фиксируют замкнутый контур (в зависимости от прибора соответственно: сопротивление отвечает нормам или равно нулю, либо загорается лампочка), обрыва в обмотке нет.

Сопротивление изоляции обмотки определяется мегомметром по схеме рис. 4, б. Так измеряется сопротивление изоляции обмоток всех трех фаз относительно корпуса, если обмотки машины соединены в схему: «звезду» или «треугольник». Если обмотки электромашины не соединены в схему, замеряются сопротивления изоляции каждой обмотки относительно корпуса и между собой. Причем сначала замыкаются клеммы мегомметра на обмотку и только затем проворачивается ручка прибора или проводится его включение в сеть.

В соответствии с требованиями ПУЭ, допустимое сопротивление изоляции обмоток статоров электродвигателей переменного тока напряжением до I кВ, находящихся в эксплуатации, должно быть не менее 0,5 МОм, для обмоток роторов 0,2 МОм (при температуре 10-30°С).

Нагрев подшипников.

Испытание проводится, если есть возможность включить электромашину в сеть. При этом проверяется не только нагрев подшипников, но на слух определяется характер шума при номинальной частоте вращения магнитного поля в расточке статора асинхронного двигателя

При наличии у подшипников повышенного шума следует разобраться в причине, так как шум зависит не только от выработки деталей, но в значительной мере от посадки, осевого давления и пр.

Если подшипники качения находятся в хорошем рабочем состоянии, имеют чистую смазку, то температура их нагрева обычно составляет около 65°С и перегрев над температурой подшипниковых щитов не превышает 5-10°С. В соответствии с ГОСТом предельно допустимая температура нагрева таких подшипников — 100°С.

Оформление документации.

Оформление выполняется в соответствии со стандартом, действующим на данном предприятии. Но в любом случае, даже в небольших мастерских при приемке машины в ремонт заполняется дефектовочный бланк (ведомость), в который, в частности, заносятся все паспортные (номинальные) данные: мощность (Рн), напряжение, ток, частота тока (/н), частота вращения ротора (ин), коэффициент мощности, КПД (г)п), схема соединения обмоток (Y/Д).

На крупных ремонтных предприятиях каждой машине присваивается ремонтный номер, который выбит на 5-6 жетонах, при разборке электромашины они крепятся к ее узлам (ротору, подшипниковым щитам и пр.), тот же номер присваивается и металлической коробке, в которую складываются крепежные детали. Целесообразно в такие коробки наливать немного машинного или трансформаторного масла. Коробки предохраняют эти детали от повреждений, а пары масла — от коррозии.

Прошедшая осмотр, испытание и оформление машина размещается на складе.

Склад ремфонда

Размеры и оборудование склада зависят от ремонтного предприятия.

Одна из основных задач хранения — не допустить дополнительных повреждений электромашин. Для этого склады должны обеспечить минимальное воздействие окружающей среды на ремфонд, а следовательно, он должен располагаться как минимум под навесом. Для машин малой и средней мощности целесообразно иметь стеллажи, для крупных — полигоны. Следует обеспечить размещение, при котором возможен легкий доступ к любой электрической машине.

Склад должен иметь подъемно-транспортные приспособления: краны, кран-балки, электротали на поворотных балках, тельфера, электрокары и пр.

Все вместе со стропами они обязаны отвечать по грузоподъемности массам поднимаемых и транспортируемых машин. Подъем, как и транспортировку, следует проводить только за рым-болты, которые должны быть завернуты на все витки резьбы.

На складах крупных ремпредприятий, особенно при наличии обменного фонда, проводится сбор и сортировка электромашин по типам, мощностям, напряжению и частоте вращения ротора. Это дает возможность ремонтировать близкие по показателям машины крупными сериями. Такие серии дают возможность не проводить частых переналадок оборудования, позволяют использовать одни и те же электротехнические материалы, одни и те же приспособления и оборудование. Все вместе повышает производительность труда, улучшает качество ремонта и понижает его себестоимость.

Обменным фондом называют новое или капитально отремонтированное оборудование, предназначенное для обмена на ремонтопригодное, неработоспособное оборудование.

Ремонтно-дефектовочные работы.

Метод магнитной дефектоскопии обеспечивает высокую производительность и дает возможность обнаружить трещины шириной до 0,001 мм на глубине до 6 мм. Применяется метод для контроля деталей, изготовленных из ферромагнитных материалов (сталь, чугун).

Для контроля деталей из цветных металлов и сплавов, пластмассы и других материалов применяют капиллярный метод дефектоскопии.

Сущность капиллярной дефектоскопии заключается в том, что на контролируемую поверхность наносят слой специального цвето-контрастного жидкого индикаторного вещества.

Одним из способов капиллярного метода контроля является «керосиновая проба». На поверхность детали наносят слой керосина и выдерживают в течение 15—20 мин. Затем ветошью тщательно протирают поверхность насухо. Далее на поверхность наносят проявитель, представляющий собой водно-меловой раствор. При высыхании мел вытягивает керосин и на поверхности появляется керосиновое пятно. Способ весьма прост, но образующееся пятно не дает полных сведений о форме и размерах дефекта.

Разновидностью капиллярного метода служит люминесцентный способ контроля дефектов, основанный на свойстве некоторых веществ светиться при облучении их ультрафиолетовыми лучами.

Очищенные и обезжиренные детали помещают в ванну с флюоресцирующей жидкостью. Жидкость проникает в дефекты и там задерживается. Остатки жидкости смывают холодной водой, деталь сушат сжатым воздухом и припудривают порошком селикагеля. При освещении детали ультрафиолетовым излучением порошок селикагеля, пропитанный флюоресцирующей жидкостью, будет ярко светиться желто-зеленым светом. Трещины будут видны в виде широких полос, поры — в виде пятен.

Люминесцентные дефектоскопы позволяют выявить трещины шириной 0,01 мм.

Ультразвуковой метод дефектоскопииоснован на свойстве ультразвука проходить через металлические изделия и отражаться от границы раздела двух сред, обладающих разными акустическими свойствами.

Метод ультразвуковой дефектоскопии позволяет установить любые дефекты (трещины, поры, неметаллические включения и т. д.), залегающие на глубине 1—2500 мм.

Для обнаружения скрытых дефектов в полых деталях широко применяется метод гидравлических и пневматических испытаний.

Проводятся такие испытания на специальных стендах. Так, дефекты в блоке и головке блока цилиндров устанавливают гидравлическим испытанием на стенде, обеспечивающим герметизацию всех отверстий. Блок заполняется горячей водой, и в нем создается давление 0,3—0,4 МПа. Наличие дефектов определяют по подтеканию воды.

Пневматические испытания позволяют определить герметичность радиаторов, топливного бака и др. путем закачки в них сжатого воздуха под давлением, согласно техническим условиям. Далее агрегаты помещают в ванну с водой и по выделению пузырьков определяют место нахождения дефекта.

Описание последовательности операций разборки трёхфазного асинхронного двигателя до 10 кВт.

Снятие кожуха вентилятора.

Разборку производят осторожно, избегая ударов молотком или больших усилий. Туго отвинчивающиеся болты или гайки предварительно смачивают керосином и оставляют на несколько часов, чтобы они легче отвинчивались.

Снятие вентилятора.

На основные узлы и детали навешивают бирки, на которых указывают принадлежность их к данному двигателю. Мелкие детали складывают в ящики. Болты, гайки и шпильки после разборки ввертывают на место во избежание их потери.

Снятие крышек подшипников и подшипниковых щитов.

Отвинчивают болты крепления фланцев подшипников, снимают фланцы, ослабляют крепления. Отвинчивают болты, крепящие подшипниковый щит к корпусу. Не снимая щит, наносят на него и корпус метки, по которым при сборке машины щит устанавливают на свое место. Легкими ударами молотка через деревянную прокладку по выступающим частям щита отделяют его от корпуса. Чтобы предохранить ротор

И статор от повреждения при ремонте тяжелых двигателей, до отделения подшипниковых щитов от корпуса ротор подвешивают с помощью подъемного приспособления. Отделив подшипниковый щит от корпуса, передвигают его вдоль вала машины. Чтобы не повредить железо и изоляцию обмоток при снятии щита, предварительно в воздушный зазор между ротором и статором кладут лист плотного картона, на который и ляжет ротор, когда щит будет снят.

Снятие подшипников.

Шарико- и роликоподшипники снимают с вала съемником. Захваты съемника накладывают на внутреннее кольцо подшипника. В трудных случаях подшипники до съема прогревают, поливая их горячим маслом температурой не более 100° С.

Втулки либо вкладыши подшипников скольжения выбивают либо выпрессовывают из подшипниковых щитов. В первом случае слегка ударяют молотком по деревянной выколотке, которую прикладывают к торцевой стороне втулки. При этом щит помещают на деревянную подставку, имеющую отверстие, диаметр которого должен быть больше наружного диаметра выбиваемой втулки. Во втором случае пользуются несложным приспособлением, с помощью которого втулку можно выпрессовать и опять запрессовать.

Методы мойки и очистки деталей.

Физико-химический способ мойки и очистки (струйный и в ваннах) заключается в том, что загрязнения удаляют с поверхностей деталей водными растворами различных препаратов или специальными растворителями при определенных режимах. Основными режимами высококачественной мойки и очистки водными растворами являются: высокая температура моющего химического раствора (80—95 °С), поток или струя раствора при значительном давлении и эффективные моющие средства.

Ультразвуковой способ мойки и очистки основан на передаче энергии от излучателя ультразвука через жидкую среду к очищаемой поверхности.

Моющие жидкости и препараты. В качестве моющих жидкостей применяют водные растворы каустической соды (едкого натра), кальцинированной соды (углекислого натрия) с присадкой эмульгаторов (жидкого стекла, хозяйственного мыла, тринатрийфосфата) и с противокоррозионными присадками (хромпиком, нитритом натрия) и препараты «Тракторин», МЛ-51, МЛ-52, «Лабамид-101», «Лабамид-203», AM-15, МС-6, МС-8 и др.

Водные щелочные растворы подогревают до температуры 80—95 °С. При снижении температуры нагрева до 70 °С и ниже вязкость масляных отложений остается повышенной, что затрудняет их отделение и ухудшает качество мойки. Из-за сильного корродирующего действия щелочные растворы (с присутствием едкого натра), предназначенные для мойки деталей из черных металлов, нельзя применять для деталей из сплавов алюминия. После мойки щелочными растворами детали следует промывать чистой водой.

Струйные моечные машины конвейерного типа, предназначенные для мойки агрегатов, узлов и деталей, могут быть одно-, двух - и трехкамерные.

Ванны — наиболее простые моечные установки. Чаще всего их применяют для вываривания деталей в щелочных или кислотных растворах. Ванны изготавливают из стали; они состоят из двух отсеков одного — для моющего раствора, другого — для воды. Сверху ванны закрывают двухстворчатой крышкой.

Очистка деталей от накипи. Очистка водяной рубашки блоков и головок цилиндров двигателей производится на специальных установках. На рис. 16 показана установка для удаления накипи из водяной рубашки блока. Блок устанавливается на рольганг 3 и при помощи шланга, присоединяемого к боковому фланцу блока, через его рубашку прокачивается подогретый до 60—80 °С раствор три-натрийфосфата из расчета примерно 3—5 кг на 1 м3 воды. Можно применять для удаления накипи и 8— 10%-ный раствор соляной кислоты. Для предохранения внутренних поверхностей деталей от коррозии в качестве ингибитора в раствор добавляют 3—4 г уротропина на 1 л. Раствор подогревают до 50—60 °С. Продолжительность промывки в зависимости от толщины слоя накипи может быть в пределах 10—70 мин. После удаления накипи внутренние полости деталей необходимо промыть чистой водой.

Очистка внутренних поверхностей радиаторов осуществляется 5%-ным раствором каустической соды, нагретым до 60—80 °С. Раствор соды выдерживают в радиаторе до полного удаления слоя накипи, после чего промывают внутренние полости горячей водой.

Организация рабочих мест. Рабочие места мойки, обезжиривания и очистки деталей обычно организовываются в моечных отделениях разборочных цехов. Расположение оборудования на рабочих местах должно соответствовать санитарным нормам и требованиям техники безопасности. Для подъема крупногабаритных тяжелых деталей, а также корзин с деталями рабочие места должны быть оборудованы грузоподъемными механизмами.

Восстановление обмоточного провода.

Самой оптимальной технологической схемой восстановления обмоточного провода является способ, при котором старую обмотку передают с участка разборки на участок восстановления, после прохождения всех восстановительных операций и соответствующего контроля отправляют на материальный склад предприятия, а оттуда в цех на общих основаниях наряду с другими обмоточными проводами.

Ввиду сложности работы не подлежат восстановлению алюминиевые обмоточные провода и медные провода диаметром менее 0,8 мм длиной менее 2 м с поверхностью, поврежденной настолько, что нельзя использовать провод после калибровки на меньший диаметр.

Старые обмоточные провода восстанавливают проводами марок ПБД и ПВО, в то время как на новых машинах применяют провода марок ПЭЛБО, ПЭВ, ПЭТВ и др., которые по диаметру (с учетом изоляции) тоньше ПБД и ПВО и не подлежат восстановлению в связи с явной экономической нецелесообразностью. Поэтому основной проблемой при перемотке статоров и роторов проводами марок ПБД и ПВО является правильное размещение в пазах машины того же количества витков провода, которое было в новой машине при проводах марок ПЭЛБО и ПЭВ, т.е. сохранение прежней мощности машины.

Технологический процесс восстановления обмоток содержит следующие операции; удаление старого обмоточного провода из пазов машины и старой изоляции, отжиг и намотка провода на катушки.

Удаление старого обмоточного провода из пазов машины и сортировка проводов. Старый обгоревший провод путем отжига в специальных электропечах очищают от запекшегося лака, куда статоры или роторы помещают на 10 — 11 ч. Лак при температуре 270 — 300 °С размягчается и вытекает, а часть изоляции выгорает, после чего провод легко вынимают из пазов. Остатки лака и пряжи, сгорая, предохраняют провод от чрезмерного окисления. Отжиг производится в электрической печи, в которой можно достаточно точно поддерживать требуемую температуру и получать равномерный нагрев всего провода. При тщательном внешнем осмотре устанавливают отклонение размеров и формы провода от первоначальных, затем провод сортируют по диаметру, сечению и длине.

В машинах с миканитовой изоляцией (при открытых пазах) для удаления секции обмотки последние прогревают до температуры 70 — 80 °С током или в печи. Затем удаляют клинья и поднимают секции обмоток, загоняя тонкий стальной клин между нижней и верхней секциями и между секцией и дном паза. Для удаления всыпной обмотки в зависимости от сорта пропиточного лака прибегают либо к нагреву до 70 -— 80 °С (если применяют битумные лаки), либо к выжиганию лака при высокой температуре (если применяют смоляные цементирующие лаки). Чтобы предохранить медь от окисления, отжиг производят без доступа воздуха. После отжига провод удаляют через прорезь лаза.

Удаление старой изоляции путем отжига, рихтовки и сварки проводов. Провода диаметром более 1,5 мм отжигают при температуре 550 — 600 °С, диаметром 1 — 1,5 мм — 300 °С и менее 1 мм — 250 °С. При температуре ниже 250 °С изоляция сгорает не полностью, а выше 600 °С может произойти пережог и значительное окисление (окалина) провода.

После отжига для окончательного удаления остатков старой изоляции провод подвергают травлению в подогретом до 50 °С водном растворе серной кислоты (4 — 5 %-ном) в течение 5 — 10 мин, затем промывают в проточной холодной воде. Остатки серной кислоты нейтрализуют погружением в однопроцентный раствор мыла, нагретый до температуры 60 — 70 °С. Нейтрализация длится 15 — 25 мин, потом провод сушат.

При очистке обмоток от изоляции с повышенной нагрево- стойкостью (стеклянной и асбестовой) описанный способ удаления изоляции неприменим. Для того чтобы расплавить стеклянную изоляцию, необходимо довести температуру ее пережога до значения, намного превышающего температуру пережога и окисления проводника. Стеклянная изоляция не поддается и химическому воздействию. Поэтому ее удаляют с помощью наждачной бумаги и ножа, предварительно нагревая провод с целью расплавления лака, которым покрыт проводник.

Рихтуют и сваривают провода на плавильном станке. Концы отрихтованного и отсортированного голого медного провода сваривают между собой встык специальными электросварочными аппаратами. Затем провод наматывают на катушку и подают на волочильный станок. В процессе волочения провод перетягивают на меньший диаметр — это одна из основных операций при восстановлении проводов с нарушенными габаритными параметрами: местными утолщениями, вмятинами и царапинами на наружной поверхности и овальным сечением. Если перечисленные дефекты отсутствуют, то волочение может быть исключено и провод калибруют — пропускают через калибр, соответствующий диаметру и сечению провода. Это требование обязательно, так как нельзя быть уверенным, что на всем своем протяжении провод не имеет никаких дефектов.

Отжиг и намотка провода на катушки. В процессе волочения и калибровки медная проволока приобретает наклеп и становится твердотянутой (под влиянием больших температур медь также теряет свои пластические свойства). Для обмотки электродвигателей такая проволока непригодна и ее отжигают в печи без доступа воздуха для предотвращения окисления.

Процесс отжига в зависимости от диаметра проводника осуществляется при температуре 400—500 °С в течение 30 — 50 мин. В случае отжига в окисляющей атмосфере окись и закись меди удаляют с поверхности протравливанием в ванне с 5 %-ным раствором серной кислоты при температуре 30 — 40 °С в течение 5 — 10 мин, а затем нейтрализуют в 1 %-ном мыльном растворе при температуре 60 —70 °С в течение 10 — 20 мин.

После сушки проволоку наматывают на катушки. При выполнении обмоточных работ приходится не только наносить изоляцию на провода, но и снимать ее в местах соединений. Однако у проводов с высокопрочной эмалевой изоляцией это довольно трудно. Обычно для этой цели используют специальные станки, в которых изоляция снимается с проводов вращающимися проволочными щетками. Для удаления пыли станки оборудуются вытяжной вентиляцией.

Изолировочно-обмоточные работы.

Примеры работ.