- •Министерство образования и науки Республики Казахстан

- •Введение

- •Глоссарий «Строительные материалы»

- •2 Краткий курс лекций

- •2.1 Введение. Классификация строительных материалов. Строение и основные свойства строительных материалов Введение

- •Классификация строительных материалов Строительные материалы классифицируются по различным признакам.

- •Требования предъявляемые к строительным материалам

- •Физические свойства

- •Гидрофизические свойства материалов

- •Теплофизические свойства материалов

- •Физические свойства технологического характера.

- •Комплексные свойства материалов.

- •Эстетические свойства.

- •2.2 Природные каменные материалы и сырье для производства строительных материалов из горных пород

- •Изверженные породы. Глубинные породы применяемые в строительстве - гранит, сиенит, диорит, габбро.

- •Осадочные породы. Осадочные породы - являются основанием и средой для различных сооружений и доступны в качестве строительного материала.

- •2.3 Материалы, получаемые термической обработкой минерального сырья.

- •2.3.1 Керамические изделия

- •Подготовку сырья: – обогащение, дробление и выделение примесей;

- •Классификация керамических изделий по назначению.

- •Основы производства стекла.

- •Способы формования стеклянных изделий

- •Классификация стеклянных материалов.

- •Защита металлов в условиях пожара. Незащищенные стальные конструкции используют при до t° - 600 °с. Для повышения предела огнестойкости металлических конструкций их покрывают:

- •3.4.1 Воздушные вяжущие вещества

- •Гипсовые и гипсобетонные материалы и изделия

- •Известь воздушная. Сырье и принципы производства

- •2.4.2 Гидравлические вяжущие вещества

- •Принципы производства цемента

- •Основные свойства материалов на основе цементов

- •2.5 Строительные материалы на основе неорганических вяжущих веществ

- •2.5.1 Бетоны. Тяжелые бетоны. Легкие бетоны

- •Тяжелые бетоны

- •Легкие бетоны

- •2.5.2 Силикатные материалы и изделия. Асбестоцементные изделия Силикатные материалы и изделия

- •Асбестоцементные изделия

- •2.5.3 Строительные растворы и сухие строительные смеси

- •Заполнители в качестве мелкого заполнителя для приготовления строительных растворов применяют следующие материалы:

- •2.6 Строительные материалы на основе органического сырья

- •Сортамент лесных материалов.

- •Свойства древесины.

- •2.6.2 Полимерные материалы

- •Номенклатура материалов и изделий из полимеров.

- •2.7 Строительные материалы специального назначения

- •2.7.1 Кровельные, гидроизоляционные и герметизирующие материалы.

- •Гидроизоляционные материалы

- •Герметизирующие материалы

- •2.7.2 Теплоизоляционные и акустические материалы

- •2.7.3 Отделочные материалы Классификация отделочных материалов.

- •2.8 Композитные материалы

- •Преимущества композиционных материалов

- •Понятие о кристаллических и амфорных телах. Понятие о твердости, износостойкости их размерность.

- •Ход работы:

- •1.1 Определение плотности.

- •1.2 Определение плотности на образцах неправильной формы

- •Плотность вычисляют по той же формуле

- •Объем образца определяют из выражения

- •1.3 Определение плотности (насыпной) сыпучих материалов

- •1.4 Определение удельной массы

- •1.5 Определение весового и объемного водопоглощения

- •1.6 Определение пористости и пустотности материала

- •1.7 Определение морозостойкости строительных материалов

- •2.1 Изучение свойств породообразующих минералов

- •2.2 Основные определения и понятия

- •3.3 Определение марки кирпича

- •Предел прочности при изгибе считают по формуле

- •Значение относительного удлинения, б, %, вычисляют по формуле

- •6.I Определение тонкости помола гипса

- •6.3 Определение сроков схватывания гипсового теста

- •6.4 Определение предела прочности при изгибе и сжатии образцов из гипса

- •7. 1 Определение содержания в извести активных СаО и MgО

- •7.2 Определение содержания в извести непогасившихся зерен

- •7.3 Определение температуры и скорости гашения извести

- •Результаты испытания записывают в таблицу

- •Определение сроков схватывания цементного теста (гост 310.3-76)

- •Определение равномерности изменения объема цемента (гост 310.3-76)

- •9.2 Определениезернового состава щебня (гравия)

- •9.3 Определение прочности щебня (гравия)

- •10.1 Материалы рекомендуемые для бетона

- •Назначение марки цемента в зависимости от класса бетона

- •10.2 Подбор состава бетона по первому способу

- •10.3 Экспериментальная проверка и корректировка состава бетона

- •10.4 Производственный состав бетона и расчет материалов на замес бетономешалки

- •10.5 Подбор состава бетона с химическими добавками

- •10.5 Подбор состава бетона по второму способу выполняют в такой последовательности:

- •10.6 Выполняем расчет ориентировочного состава бетона

- •Пустотность щебня, определенная по формуле , составляет

- •10.7 Вычисляем расход материалов в киллограммах на пробный замес бетона после корректировки содержания материалов

- •Состав бетона можно выразить в виде соотношения:

- •11.1 Определение прочности бетона при сжатии

- •11.2 Определение прочности бетона на осевое растяжение

- •11.3 Определение прочности бетона на растяжение при изгибе

- •11.3 Определение морозостойкости бетона (гост 10060.0-95)

- •12.1 Изучение строения древесины. Работа с каталогами образцов древесины

- •3.12. 2 Определение физических свойств древесины

- •В тангентальном направлении

- •Объемную усушку Voвычисляют с точностью до 0,1 % по формуле

- •12.3 Определение предела прочности при сжатии вдоль волокон

- •- Для образцов с влажностью меньше предела гигроскопичности

- •Предел прочности образцов пересчитывают на влажность 12 % по формуле

- •13.1 Определение гранулометрического состава

- •13.2 Исследование зависимости коэффициента вспучивания вермикулита от технологических факторов

- •13.3 Подбор оптимальной продолжительности вспучивания

- •14.1 Определение теплостойкости пластических масс по Мартенсу

- •14.2 Определение твердости пластических масс по Бринеллю

- •15.3 Определение маслоемкости.

- •15.4 Определение цвета

- •15.5 Определение вязкости

- •3.15.6 Определение скорости высыхания

- •2 Вопросы для подготовки к Рубежному контролю и экзаМену

- •2.1 Темы и вопросы для подготовки для рубежного контроля

- •2.2 Дополнительные вопросы для подготовки к экзамену

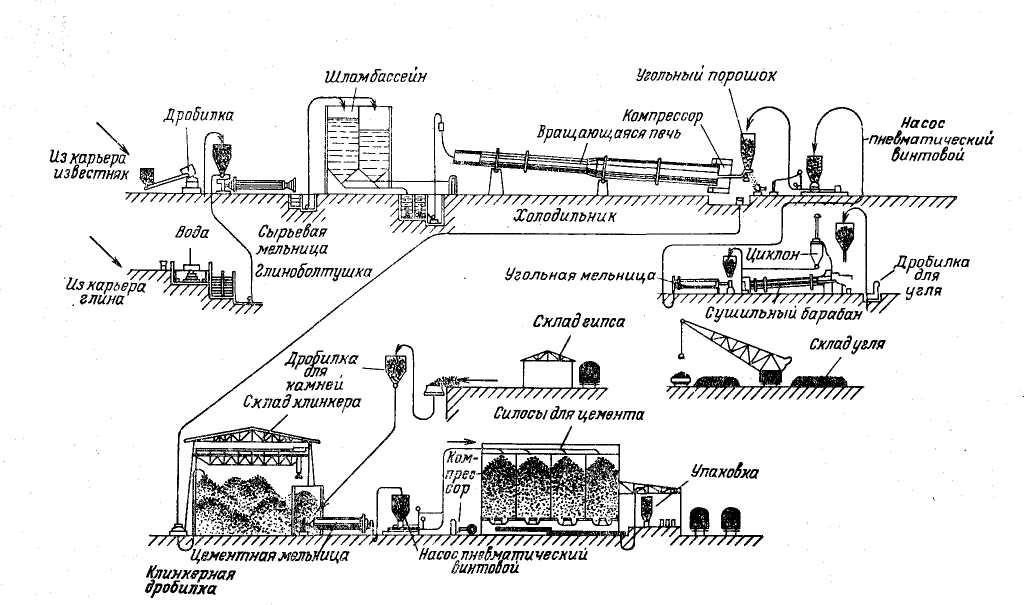

Принципы производства цемента

Основные технологические операции производства портландцемента:

добыча - подготовка сырья- обжиг - получение клинкера -помол .

Различают 3 способа производства цемента: мокрый, сухой и комбинированный.

Сухой способ – при сухом способе влажность сырьевой массы составляет 1-1,5%. При производстве портландцемента обжигают, тонко измельченную и тщательно перемешанную сухую смесь. Обжигают эту смесь во вращающихся или шахтных печах. В шахтных печах смесь смешивают с топливом - коксующимся углем. Этот способ экологически вредный для окружающей среды, так как выделяется большое количество пыли. В шахтных печах качество хуже, хотя расходуется меньше топлива.

Мокрый способ – сырьевые компоненты измельчают до 5 мм и смешивают с водой, а полученную смесь в виде жидкого шлама из бассейнов – болтушек с влажностью 35-40% падают в трубные мельницы, где вновь подвергают измельчению во вращающихся барабанах со стальными шарами (Рисунок 4).

Затем эту смесь с помощью насосов транспортируют во вращающую печь в виде длинной трубы диаметром 3-5 м и длиной 185-230 м с уклоном 3-5% к горизонту. При температуре 100°С вода испаряется, высыхает и образует мелкие гранулы, которые по мере увеличения температуры распадаются, в них выгорают органические вещества, и происходит дегидратация (удаление связанной влаги. При t = 800°С смесь начинает разлагаться, происходит химическая реакция – разложение углекислого кальция. При температуре 1450-1500°С свободная известь связывается с оксидами глины и образует клинкер– камни неправильной формы размерами 4-70 мм. Полученный клинкер охлаждают холодным воздухом и дают вылежаться перед помолом. Затем клинкер температурой примерно 100°С подвергают помолу с добавлением например гипса или других минеральных добавок. Тонкость помола около 40 мкм, что сильно влияет на его активность. Помол осуществляют в трубчатых шаровых мельницах и затем отправляют в силосы, где он должен вылежаться несколько дней до полного охлаждения. Затем его выгружают и упаковывают в бумажные многослойные мешки весом 50кг. Способ энергозатратный, так как необходимо испарять воду.

Комбинированный способ - сырьевые материалы готовят по мокрому способу. Полученную смесь имеет влажность около 40%. Ее обезвоживают на фильтрах до 16-18%. Из полученного «сухаря» приготавливают гранулы и обжигают их во вращающихся печах.

Способы получения цемента незначительно влияет на свойства цемента.

Особые виды портландцемента применяются тогда, когда их свойства могут быть использованы с максимальным эффектом.

Транспортируют цемент для промышленности в специальных вагонах и автомобилях, для индивидуального пользования в фасованных водонепроницаемых мешках.

Цементная промышленность в настоящее время широко использует отходы металлургической и топливной промышленности. Для цементной промышленности перспективными являются металлургические шлаки. Феррохромовый шлак позволяет получать цветной портландцементный клинкер. Никелевые и медные шлаки применяеются в качестве железистого компонента сырьевой цементной смеси и активной минеральной добавки. Шлаки алюмотермического производства ферросплавов и вторичной переплавки алюминия и его сплавов используется как сырье для производства глиноземистого цемента и сверхбыстротвердеющего портландцемента. Сталерафинировочные шлаки пригодны для получения расширяющихся цементов.

Для получения шлаковых вяжущих автоклавного твердения возможно применение как гранулированных, так и медленно охлажденных сталеплавильных шлаков и шлаков цветной металлургии.

Шлакосодержащие вяжущие можно подразделить на следующие основные группы: портландцемент и шлакопортландцемент, сульфатно-шлаковые, известково-шлаковые, шлакощелочные вяжущие.

Портландцемент. В соответствии с европейскими нормами цементы общестроительного назначения разделяют в зависимости от вида и содержания добавок на пять типов. В группу портландцементов относят портландцемент I типа, содержащий до 5% активных минеральных добавок, и портландцемент II типа, содержащий от 6 до 35% минеральных добавок. Цемент III типа - шлакопортландцемент. Он может содержать от 36 до 80% доменного шлака. Цементы IV и V типов - соответственно пуццолановый и композиционный цементы. Первый содержит от 21 до 55% пуццолановых добавок, второй – 36-80% композиции добавок, в которую как одна из добавок вводится обязательно доменный гранулированный шлак.

Доменный шлак в производстве цементов на основе клинкера применяют как компонент сырьевой смеси и как активную минеральную добавку. При использовании доменных шлаков для производства шлакопортландцемента снижаются топливно-энергетические затраты на единицу продукции почти в 2 раза, а себестоимость на 25-30%. Шлак как активная добавка значительно улучшает ряд строительно-технических свойств цемента.

Экономическая эффективность применения гранулированного шлака в качестве активной минеральной добавки в цемент в несколько раз выше, чем в качестве сырьевого компонента. Как сырьевой компонент целесообразнее применять отвальные шлаки, ресурсы которых весьма велики. По химическому составу в качестве компонента портландцементной сырьевой шихты пригодны также и сталеплавильные шлаки.

Химический состав доменных шлаков позволяет использовать их вместо глинистого и части карбонатного компонентов в составе сырьевых смесей при производстве клинкера.

Шлаки можно рассматривать как в значительной мере подготовленное сырье. В их составе СаО связан в различных химических соединениях, в том числе и в виде двухкальциевого силиката — одного из минералов цементного клинкера. Высокий уровень подготовки сырьевой смеси при применении доменных шлаков обеспечивает повышение производительности печей и экономию топлива. Замена глины доменным шлаком позволяет снизить на 20% содержание известкового компонента, уменьшить при сухом способе производства клинкера удельный расход сырья и топлива на 10—15%, а также повысить производительность печей на 15%.

Практикой доказана эффективность использования шлаков в составе сырьевой смеси при мокром способе производства. Установлено, что при использовании шлакового шлама производительность вращающихся печей увеличивается на 13—20%, расход сырьевых материалов на 1 т клинкера снижается примерно на 12%, удельный расход топлива — на 10—15%. Для предохранения шлаковых шламов от загустения, расслоения и схватывания целесообразно в их состав вводить добавки поверхностно-активных веществ (ПАВ) и применять интенсивное перемешивание.