- •Курсовий проект

- •«Розрахунок одноступінчастого циліндричного редуктора»

- •Література………………………………………………………. Дано:

- •1.Кинематический и силовой расчет передачи

- •1.5. Определение крутящиго момент и частоту вращения

- •2.Выбор материала и определение допускаемых напряжений

- •3.Геометрический расчет передачи

- •4.Проверочный расчет зубьев передачи на прочность

- •5.Конструктивная разработка и расчет валов.

- •5.1. Конструктивная разработка и расчет быстроходного вала.

- •5.1.1. Выбор муфты.

- •5.1.2. Разработка эскиза быстроходного вала.

- •5.1.3. Выбор шпонки и проверочный расчет шпоночного соединения.

- •5.1.4. Определение сил, действующих на быстроходный вал.

- •5.1.5. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов.

- •5.1.6. Расчет быстроходного вала на сопротивление усталости.

- •5.2. Конструктивная разработка и расчет тихоходного вала.

- •5.2.1. Выбор муфты.

- •5.2.2. Разработка эскиза тихоходного вала.

- •5.2.3. Выбор шпонок и проверочный расчет шпоночного соединения.

- •5.2.4. Определение сил, действующих на тихоходный вал.

- •5.2.5. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов.

- •5.2.6. Расчет тихоходного вала на сопротивление усталости.

- •6. Подбор и расчет подшипников.

- •6.1. Быстроходный вал.

- •6.2. Тихоходный вал.

- •7. Конструктивная разработка элементов редуктора.

- •7.1 Зубчатое колесо.

- •7.2 Крышки подшипниковых узлов.

- •7.3 Корпус и крышка редуктора

- •8. Выбор смазки редуктора.

4.Проверочный расчет зубьев передачи на прочность

Расчет передачи на прочность проводим по ГОСТ 21354-75 (с некоторыми упрощениями).

Проверочный расчет зубьев передачи на контактную выносливость:

(4.1)

(4.1)

где Zm=275 – коэффициент, учитывающий механические свойства материала колес;

ZH – коэффициент, учитывающий форму колес сопряженных поверхностей зубьев:

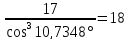

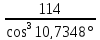

(4.2)

(4.2)

1,76

∙

1,76

∙ =1,73

=1,73

Ze - коэффициент, учитывающий суммарную длину контактных линий, для косозубой передачи:

=0,78 (4.3)

=0,78 (4.3)

где ea - коэффициент торцового перекрытия,

(4.4)

(4.4)

∙

∙ =

1,64

=

1,64

KHV – коэффициент динамической нагрузки определяем по таблице 4.1: KHV=1,03

KHa - коэффициент неравномерности распределения нагрузки между зубьями, определяем по таблице 4.2: KHa =1,15

Полученные действительные контактные напряжения должны быть меньше допускаемых напряжений.

(4.5)

(4.5)

Проверочный расчет зубьев передачи на изгибную выносливость.

Расчет по напряжениям изгиба производим по формулам:

(4.6)

(4.6)

(4.7)

(4.7)

где YF – коэффициент формы зуба;

Yb – коэффициент, учитывающий угол наклона зубьев;

KFb – коэффициент неравномерности распределения нагрузки по длине зуба (таблица 3.2);

KFV – коэффициент динамической нагрузки;

KFa – коэффициент распределения нагрузки между зубьями.

Определим величины, входящие в формулу (4.6).

YF1 и YF2 определяем по таблице 4.3.в зависимости от эквивалентного числа зубьев:

(4.8)

(4.8)

=120,2

=120,2

YF1=4,20 YF2=3,6

Коэффициент Yb, учитывающий угол наклона зубьев:

(4.9)

(4.9)

Коэффициент KFV определяем по таблице 4.4. KFV=1,07 (табл.4.4)

Коэффициент KFa определяем по таблице 4.5. KFa =1 (табл.4.5)

Проверка прочности зубьев при перегрузке.

При

действии кратковременных перегрузок

зубья проверяют на пластическую

деформацию или хрупкий излом от

максимальной нагрузки. По условиям

задания максимальная нагрузка

.

.

Расчет на контактную прочность по максимальному контактному напряжению.

Расчет производят для колеса по формуле:

(4.10)

(4.10)

где sН – расчетное контактное напряжение, вызываемое расчетным контактным моментом (ранее определено по формуле (4.1);

[sН]max – допускаемое максимальное контактное напряжение;

При термообработке нормализация, улучшение или объемная закалка, [sН]max = 2,8×sТ (4.11)

где: sТ – предел текучести материала (таблица 2.2).

[sН]max = 2,8 × 270=756МПа

Расчет по максимальному напряжению на изгиб:

(4.13)

(4.13)

где sF – меньшее из значений изгибающего напряжения, рассчитанных по формулам (4.6) и (4.7);

[sF]max – допускаемое максимальное напряжение на изгиб:

при НВ 350 [sF]max = 0,8×sТ (4.14)

[sF]max = 0,8×270=216МПа

5.Конструктивная разработка и расчет валов.

5.1. Конструктивная разработка и расчет быстроходного вала.

Быстроходный вал выполняем заодно с шестерней редуктора в виде вала-шестерни.

5.1.1. Выбор муфты.

Муфты упругие втулочно-пальцевые служат для соединения валов и передачи вращающего момента от одного вала к другому, для компенсации смещения осей соединяемых валов, для амортизации, возникающих при работе вибраций и ударов и предохранения механизмов от поломки.

Ориентировочно определяем диаметр участка вала под посадку муфты. Считаем, что на этом участке вала будет действовать крутящий момент. Тогда:

(5.1.1)

(5.1.1)

где [] – допускаемое напряжение на кручение, для материала вала. Для предварительных расчетов рекомендуется принимать в пределах 15-25 МПа.

Т1–крутящий момент на быстроходном валу, Нм.

d мм

мм

Выбор муфты производим в зависимости от диаметра вала dm.

Муфта 250–32–1.1 ГОСТ 21424–93

Принимаем dm =20мм; ℓm =50мм, ДМ =63мм.

Проверяем правильность выбора муфты.

Тр =Т1 ∙ Кр ≤ Тном (5.1.2)

где Т1 – крутящий момент на быстроходном валу, Н∙м;

Кр =1,1 – коэффициент безопасности.

Тр =30,1 ∙ 1,1=33,11Н∙м ≤ Тном=63Н∙м.