mkr2

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИИИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Тюменский государственный нефтегазовый университет»

Институт транспорта

Кафедра ЭОМ

МЕТОДИЧЕСКОЕ УКАЗАНИЕ

к выполнению курсовой работы по дисциплине «Производственно-техническая инфраструктура сервисного обслуживания изделий» для студентов специальности 230100 «Сервис транспортных и технологических машин и оборудования в нефтегазодобыче» очной и заочной полной и сокращенной форм обучения

Часть 2

Тюмень 2004

Утверждено редакционно-издательским советом Тюменского государственного нефтегазового университета

Составители: к.т.н., доцент Асеев С.А., ассистент Бугаев К.В.

© государственное образовательное учреждение профессионального образования

«Тюменский государственный нефтегазовый университет» 2004 г.

2.2.1.3. Расчет площадей складских помещений

Для определения площадей складов используются два метода расчета: по удельной площади складских помещений на 10 единиц ПС; по площади, занимаемой оборудованием для хранения запаса эксплуатационных материалов, запасных частей, агрегатов, материалов, и коэффициенту плотности расстановки оборудования.

Расчет площадей складов по удельной площади на 10 единиц подвижного состава считается по формуле:

FСК 0,1 АИ fУ К1(С) К2(С ) К3(С) К4(С) К5(С) , м2, |

(2.18) |

где АИ – списочное число технологически совместимого подвижного состава;

fу – удельная площадь данного вида склада на 10 единиц ПС, м2 , (табл. П.2.11 в приложении 2);

К(с)1 – коэффициент (правая колонка) учитывающий среднесуточные

пробеги подвижного состава (левая колонка, в км): |

|

100 ................................................................................. |

0,8 |

150................................................................................. |

0,85 |

200................................................................................. |

0,9 |

250................................................................................. |

1,0 |

300................................................................................. |

1,15 |

350 и более ................................................................... |

1,3 |

К(с)2 – коэффициент (правая колонка) учитывающий списочное число технологически совместимого подвижного состава (левая колонка):

До 50 ............................................................................. |

1,4 |

Свыше 50 до 100 ......................................................... |

1,2 |

”100 ” 150 ..................................................................... |

1,15 |

”150 ” 200 ..................................................................... |

1,1 |

”200 ” 300 ..................................................................... |

1,0 |

”300 ” 400 ..................................................................... |

0,95 |

”400 ” 500 ..................................................................... |

0,90 |

”500 ” 600 ..................................................................... |

0,87 |

”600 ” 700 ..................................................................... |

0,85 |

”700 ” 800 ..................................................................... |

0,83 |

”800 ” 1000 ................................................................... |

0,8 |

”1000 ............................................................................. |

0,75 |

К(с)3 – коэффициент учитывающий тип подвижного состава: Грузовые автомобили грузоподъемностью, т:

До1 ................................................................................ |

0,5 |

свыше 1 до 3 ................................................................ |

0,6 |

” 3 ” 5 ............................................................................ |

0,8 |

” 5 ” 8 ............................................................................ |

1,0 |

” 8 ” 10 .......................................................................... |

1,3 |

внедорожные автомобили-самосвалы ...................... |

2,2 |

Прицепы грузоподъемностью, т: |

|

одноосные до 5 ............................................................ |

0,9 |

двухосные свыше 5 до 8 ............................................. |

1,0 |

” свыше 8..................................................................... |

1,2 |

Полуприцепы грузоподъемностью, т: |

|

до 14.............................................................................. |

1,1 |

свыше 20 ...................................................................... |

1,5 |

Прицепы и полуприцепы-тяжеловозы |

|

грузоподъемностью свыше 22 т ................................ |

1,5 |

К(с)4 – коэффициент учитывающий высоту складирования:

3,0 м .............................................................................. |

1,6 |

3,6 м .............................................................................. |

1,35 |

4,2 м .............................................................................. |

1,15 |

4,8 м .............................................................................. |

1,0 |

5,4 м .............................................................................. |

0,9 |

6,0 м .............................................................................. |

0,8 |

6,6 м .............................................................................. |

0,73 |

7,2 м .............................................................................. |

0,67 |

К(с)5 – коэффициент учитывающий категорию условий эксплуатации:

I ..................................................................................... |

1,0 |

II .................................................................................... |

1,05 |

Ш................................................................................... |

1,1 |

IV................................................................................... |

1,15 |

V .................................................................................... |

1,2 |

При расчете площадей складов по хранимому запасу предварительно определяется количество (запас) хранимых запасных частей и материалов исходя из суточного расхода и продолжительности хранения. После определения хранимого запаса подбирается оборудование складов (емкости, насосы, стеллажи и пр.) и определяется площадь, занимаемая этим оборудованием fОБ, после чего считается площадь склада:

FСК fОБ КП , м2, |

(2.19) |

где КП – коэффициент плотности расстановки оборудования, КП = 2,5. Запас склада смазочных материалов определяется по каждому типу

ПС и по каждой марке масла, т. е. для моторных, трансмиссионных, пластичных (консистентных) и специальных масел.

Запас смазочных материалов определяется по формуле:

ЗМ 0,01 GСУТ qМ ДЗ , |

(2.20) |

где GСУТ – суточный расход топлива, л;

qM – норма расхода смазочных материалов на 100 л расхода топлива (табл. П.2.12 в приложении 2);

ДЗ – число дней запаса, ДЗ =5. Суточный расход топлива ТС:

GСУТ GЛ GТ , |

(2.21) |

где GЛ – расход топлива на линии;

GT – расход топлива на внутригаражное маневрирование и технические надобности.

Суточный расход GT нормируют в размере 0,5% от расхода топлива на линии. Объем отработавших масел принимается 15% от расхода свежих масел.

Определив запасы для каждого вида смазочных материалов, подбирают емкости для их хранения, определяют площадь, занимаемую емкостями, и рассчитывают площадь склада, см. формулу (2.19) методические указания (МУ) часть 1.

Запас (число) покрышек на складе шин, считается для каждого

типоразмера, по формуле: |

|

|

|

ЗШ |

АИ Т lCC X К ДЗ |

, |

(2.22) |

|

|||

|

LП |

|

|

где ХК – число колес автомобиля без запасного;

LП – средний пробег покрышки, определяемый по фактическим данным или нормативам, км.

Число дней запаса для склада шин ДЗ =3. Длина стеллажа для хранения покрышек:

lСТ |

|

ВШ ЗШ |

, м, |

(2.23) |

|

||||

|

|

z |

|

|

где ВШ – ширина профиля шины, м;

z – число ярусов хранения, z = 1÷3.

Ширина стеллажа bCT определяется размером наружного диаметра покрышки.

Площадь, занимаемая стеллажом:

fОБ lСТ bСТ , м2. |

(2.24) |

Площадь склада определяется по формуле (2.19) МУ часть 1.

Размеры запаса запчастей, агрегатов и материалов рассчитывают отдельно.

Хранимый запас запасных частей, металлов и прочих материалов находится по формуле:

G |

АИ в lСС |

|

а Gа |

Д |

З , кг, |

(2.25) |

|

|

|||||

i |

10000 |

|

100 |

|

||

|

|

|

|

|

где Gа – масса машины, кг;

а – средний процент расхода запасных частей, металлов и других материалов от массы машины на 10 тыс. км пробега (табл. П.2.13 в приложении 2).

Дз = 5 дней для хранения запчастей.

Дз = 10 дней для хранения металлов и прочих материалов. Запас агрегатов рассчитывается по формуле:

GАГ |

К АГ |

qАГ |

АИ |

, кг, |

(2.26) |

|

100 |

|

|||

|

|

|

|

|

|

где КАГ – число агрегатов |

на 100 автомобилей |

одной модели по |

|||

нормативам Положения; |

|

|

|

|

|

qАГ – масса агрегата, кг.

Площадь пола, занимаемая стеллажами для хранения запасных частей, агрегатов, материалов и металлов определяется по формуле:

f ст |

|

Gi |

|

|

|

g |

, |

(2.27) |

|||

|

|

где Gi – масса объектов хранения, кг;

g – допускаемая нагрузка на 1 м2 занимаемой стеллажом площади, составляющая для запасных частей 600 кг/м2, агрегатов – 500 кг/м2, металла – 600÷700 кг/м2.

2.2.1.4. Технические, санитарно-технические и бытовые помещения

Площади компрессорных, трансформаторных, электрощитовых, насосных, вентиляционных камер определяются в зависимости от оборудования устанавливаемого в перечисленные помещения и

располагаются, как в производственном корпусе, так и отдельно во вспомогательных помещениях.

Перед определением площади компрессорной необходимо подобрать марку компрессора. Для выбранной марки по технической характеристике определяется площадь fОБ и умножается на коэффициент Кпр , который для помещения компрессорной принимается 4,5÷5.

F fОБ К пр , м2, |

(2.28) |

где Кпр – коэффициент учитывающий площадь на проходы. Трансформаторы устанавливаются в тех случаях, когда подаваемая

на предприятие электроэнергия имеет напряжение отличающиеся от напряжения потребителей электроэнергии. Количество трансформаторов принимается не менее двух. При выходе из строя одного из трансформаторов допускается перегрузка оставшихся в работе не более, чем на 20-40% номинальной мощности каждого. Размеры камер трансформаторов определяются по табл. П.2.14 в приложении 2.

Площади помещений электрощитовых принимаются 4÷6 м2. Площади насосных и вентиляционных камер расчитываются

анологично помещению компрессорной по формуле (2.28), коэффициент

Кпр = 5÷6.

К бытовым помещениям в производственно-складском корпусе относятся: гардеробные для технологических рабочих; санитарно-бытовые помещения; помещения для отдыха; комната мастеров (механиков); курительные. Площади этой группы помещений определяются в зависимости от численности работающих в наиболее многочисленной смене, а также в наиболее многочисленной части смены при разнице в начале и окончании смены 1 ч и более, по ВСН 01-89 «Предприятия по обслуживанию автомобилей» и СНиП 2.09.04-87 «Административные и бытовые здания».

Для хранения одежды технологических рабочих предусматривают гардеробные. Гардеробные представляют собой помещения, где расположены шкафы (для одежды и обуви) и лавки. Размеры шкафов и лавок принимаются по табл. П.3.1 в приложении 3. Количество и тип гардеробных определяется по табл. П.3.2 в приложении 3. Площадь гардеробной определяется по табл. П.3.3 в приложении 3.

При гардеробных следует предусматривать кладовые спецодежды, уборные, помещения для дежурного персонала с местом для уборочного инвентаря, места для чистки обуви (табл. П.3.3 в приложении 3).

Число душевых сеток, умывальников и уборных принимается по табл. П.3.2 в приложении 3, их площади по табл. П.3.3 в приложении 3.

Общую уборную для мужчин и женщин допускается предусматривать при численности работающих в смену не более 15 человек.

Помещение для отдыха рабочих производственного корпуса располагаются вблизи гардеробных. Площадь комнат отдыха при числе рабочих:

до 100 чел. должна быть не менее |

24 м2; |

|

свыше 100 до 300 |

» |

36 м2; |

свыше 300 |

» |

50 м2. |

Площадь комнаты мастеров (механиков) следует принимать из расчета 4 м2 на одного работающего в наиболее многочисленной смене, но не менее 9 м2.

Площади помещения для курения считаются по табл. П.3.3 в приложении 3.

Расстояние от рабочих мест, в производственных зданиях, до уборных, курительных, устройств питьевого водоснабжения должно приниматься не более 75 м.

2.2.2. Площади зоны хранения (стоянки) подвижного состава

При укрупненных расчетах площадь зоны хранения определяется:

F = f |

A |

K |

п |

, м2, |

(2.29) |

x o |

cc |

|

|

|

где fo – площадь занимаемая ТС (наибольшие габариты), м2;

Acc – списочный состав техники хранящейся на предприятии;

Kп – коэффициент плотности расстановки автомобиле-мест хранения,

Kп = 2,5÷3,0.

При обезличенном хранении автомобилей находится число автомобиле-мест АСТ и подставляется в формулу (2.29) вместо Асс.

АСТ АИ ХТР ХТО Х П АКР АЛ , |

(2.30) |

где ХТР – число постов ТР;

ХТО – число постов ТО; ХП – число постов ожидания (подпора);

АКР – число машин, находящихся в КР; АП – среднее число машин постоянно отсутствующих на

предприятии (круглосуточная работа на линии, командировки).

2.2.3. Площади административных и бытовых помещений

Административно-бытовой корпус (АБК) может располагаться в здании-пристройке к производственному корпусу или в отдельно стоящем здании, соединенным с производственным переходом или галереей.

АБК включает в себя: помещения управления предприятием; помещения здравоохранения; помещения общественного питания;

конструкторские бюро; комнаты по безопасности движения (для эксплуатационных и комплексных предприятий) и охраны труда; диспетчерские; санитарно-бытовые помещения. Эти помещения являются объектом архитектурного проектирования и должны соответствовать требованиям СНиП 2.09.04-87.

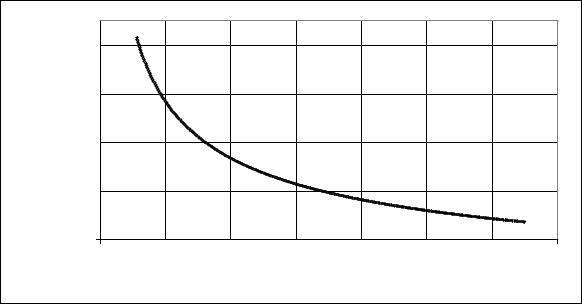

На стадии предварительных расчетов ориентировочно общая площадь АБК может быть определена по графику, рис. 2.1

S, м^2/чел

11

9

7

5

3

0 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1400 |

|

|

|

|

|

|

|

Р, чел |

Рис. 2.1. Зависимость удельной площади S административно-бытовых помещений от числа работающих Р (по данным гипроавтотранса)

ЛИТЕРАТУРА

1.ГОСТ 21.204-93. Условные графические обозначения и изображения элементов генеральных планов и сооружений транспорта. 1993.

2.ГОСТ 21.501-93 Правила выполнения архитектурно-строительных рабочих чертежей. 1993.

3.Захаров Н.С., Довбня Б.Е., Ракитин А.Н. Технологическое проектирование автотранспортных предприятий: Учебное пособие. – Тюмень: Вектор Бук, 1998. – 160 с.

4.Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания. – 2-е изд., перераб. и доп. – М.: Транспорт, 1993. – 272 с.

5.ОНТП-01-91/ Росавтотранс. Общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. – М.:1991.

– 183 с.

6.СНи П ІІ-89-80*. Генеральные планы промышленных предприятий. – М.: Госстрой, 1994.

7.СНиП 2.01.02-85*. Противопожарные нормы. – М.: Госстрой, 1991.

8.СНиП 2.07.01-89*. Градостроительство. Планировка и застройка городских и сельских поселений. – М.: Госстрой, 1994.

9.СНиП 2.09.02-85*. Производственные здания. – М.: Госстрой, 1994.

10.СНиП 2.09.04-87*. Административные и бытовые здания. – М.: Госстрой, 1994.

11.СНиП 21-01-97*. Пожарная безопасность зданий и сооружений. – М.: Госстрой, 1997.

12.Технологическое проектирование (реконструкция) автотранспортных предприятий / Под ред. Данилова О.Ф.: Учебно-методическое пособие. – Тюмень: Вектор Бук, 2002. – 320 с.