- •Раздел 1. Механика, машиностроение, металлургия

- •Раздел 2. Мехатроника, робототехника и автоматизация

- •Раздел 4. Программная инженерия

- •Раздел 5. Менеджмент и экономика

- •Раздел 6. Профессиональное обучение

- •Раздел 8. Системный анализ и управление

- •Раздел 9. Дизайн и реклама

- •Раздел 10. Строительство и строительные материалы

- •Раздел 11. Транспортные системы

УДК 656.1(045) |

|

|

|

|

Раздел 11. ТРАНСПОРТНЫЕ СИСТЕМЫ |

|

|||

|

Содержание |

|

|

|

Агафонов А. О., Касаткина Е. В. Моделирование логистических систем |

||||

с применением методов интеллектуального подхода ......................................... |

|

1195 |

||

Анджио А. Ф., Безверхов В. А., Победин А. В. Оценка шумности от |

||||

транспортного потока в студенческом общежитии ............................................ |

|

1199 |

||

Белых К. В., Филькин Н. М. Оценка энергетических потерь и КПД |

||||

маховичных накопителей энергии ...................................................................... |

|

|

1203 |

|

Габдуллин М. Р., Музафаров Р. С., Филькин Н. М. Разработка |

||||

динамической модели |

движения |

автомобиля особо |

малого класса |

с |

комбинированной энергосиловой установкой .................................................... |

|

1207 |

||

Гарипов Р. И., Макушин А. А. Изменение технического состояния |

||||

механизма сцепления автомобиля КАМАЗ......................................................... |

|

1211 |

||

Вахрушев С. Н., Музафаров Р. С. Клиноременный вариаторный |

||||

согласующий редуктор комбинированной энергосиловой установки ................ |

1216 |

|||

Имангулов А. Р., Филькин Н. М., Музафаров Р. С. Разработка |

||||

динамической модели механической трансмиссии гибридного автомобиля |

||||

параллельной компоновочной схемы.................................................................. |

|

|

1219 |

|

Коваленко Т. В., Вохмянин Н. А. Учѐт скорости движения лесовозных |

||||

автопоездов в системе оптимизации транспортного освоения лесных |

||||

массивов .............................................................................................................. |

|

|

|

1224 |

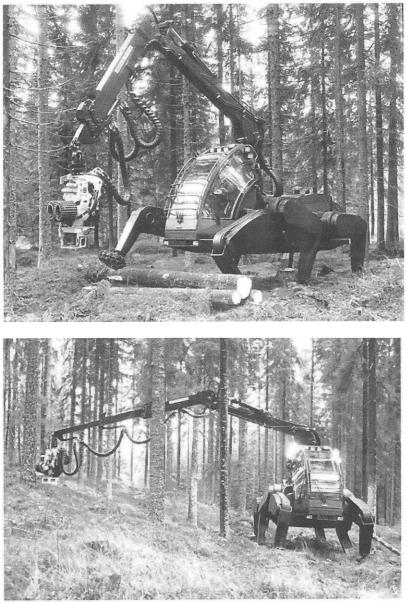

Лисов В. Ю. Применение шагающих харвестеров на лесозаготовках .......... |

1228 |

|||

Личко В. В., Клепик Н. К. Уточненный расчет остановочного пути |

||||

автомобиля .......................................................................................................... |

|

|

|

1232 |

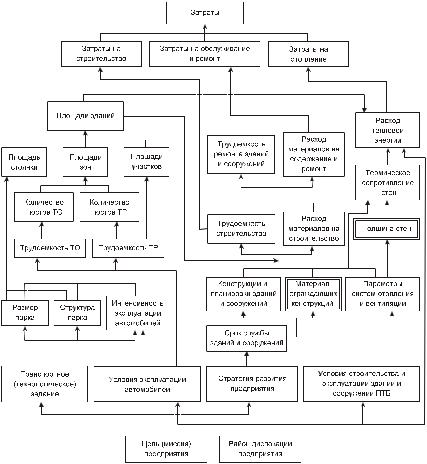

Макеев В. Ф., Трифонов О. А. Оптимизация парка машин |

||||

нефтедобывающего предприятия при эксплуатации месторождений ................ |

1236 |

|||

Пенской В. А., Победин А. В. Адаптивная подвеска универсального |

||||

многоцелевого трицикла ..................................................................................... |

|

|

1241 |

|

Петрова Е. С., Батинов И. В. Разработка математической модели |

||||

процесса обработки |

отверстия |

малого диаметра |

сборочного узла |

|

электромеханического усилителя рулевого управления..................................... |

|

1245 |

||

Садыков Р. С., Макушин А. А. Изменение технического состояния |

||||

элементов маховика дизельного двигателя ......................................................... |

|

1249 |

||

Симонов Д. В., Котовсков А. В., Потапов П. В. Оценка адекватности |

||||

действия механизмов распределения мощности колесной машины................... |

1254 |

|||

Табанакова А. С., Чепикова Т. П. Влияние климатических условий на |

||||

производственно-техническую базу автотранспортных предприятий ............... |

1259 |

|||

Хамидуллин Э. Ф., Кулаков А. Т., Макушин А. А. Проблема ремонта |

||||

коробки передач грузового автомобиля .............................................................. |

|

1262 |

||

Чучков М. В., Филькин Н. М. Исследование и выбор наиболее |

||||

оптимального колесного движителя для транспортного средства высокой |

||||

проходимости ...................................................................................................... |

|

|

|

1265 |

1194

А. О. Агафонов, магистрант

Е.В. Касаткина, кандидат физико-математических наук, старший преподаватель

Ижевский государственный технический университет имени М. Т. Калашникова

Моделирование логистических систем с применением методов интеллектуального подхода

Логистическая система – это сложная организационно завершенная система, состоящая из взаимосвязанных в едином процессе управления материальными и сопутствующими им потоками элементов-звеньев, совокупность которых, границы и задачи функционирования объединены внутренними и внешними целями организации. Процесс моделирования логистических систем является новой методологией оптимизации и организации рационального размещения производства, позволяющей обеспечивать минимизацию затрат и повышение эффективности. В настоящее время задачи моделирования логистических систем являются наиболее актуальными при построении оптимального управления в различных отраслях хозяйственной деятельности.

В работе в качестве механизма построения логистических систем рассматривается кластерный анализ, суть которого заключается в оптимальном объединении пунктов потребления в группы близко расположенных друг к другу объектов и выделение одного объекта, который будет выступать в качестве пункта производства, при условии минимизации транспортных расходов на перевозку продукции от производителей до потребителей.

Пусть |

H hi множество потребителей продукции, |

i 1, n , |

n ко- |

личество потребителей. Множество близкорасположенных друг к другу

логистических объектов, |

образующих |

p -й кластер, |

обозначается через |

||||||

T |

p |

p |

p 1,2,...,K , |

K количество кластеров, |

j номер объекта в |

||||

|

h j , |

||||||||

кластере, |

j |

|

, n p количество объектов в кластере. |

||||||

1, n p |

|||||||||

|

|

Множество объектов логистической системы |

H hi разбивается на |

||||||

кластеры таким образом, чтобы общие затраты Z |

(руб./год) на перевозку |

||||||||

продукции от пунктов производства до пунктов потребления были минимальны:

|

|

K np |

|

|

|

Z s hmp , h jp Q jp |

min , |

(1) |

|

|

|

p 1 j 1 |

|

|

где |

h p объект, в котором планируется |

организовать пункт производ- |

||

|

m |

s h p , h p транспортные затраты на |

|

|

ства; (центр кластера); |

перевозку |

|||

|

|

m j |

|

|

|

|

1195 |

|

|

продукции (руб./ед.) от центра кластера до j-го объекта;

Q p j

годовая

потребность j-го пункта потребления p-го кластера в продукции, ед./год. Процесс моделирования логистических систем состоит из двух этапов:

1.определение оптимального количества кластеров;

2.оптимальное распределение логистических объектов по кластерам.

Для определения оптимального количества кластеров используется

иерархический кластерный анализ [1]. В ходе проведения кластерного анализа строится древовидная диаграмма (дендрограмма), содержащая

M |

уровней, каждый из которых соответствует одному из шагов процесса |

последовательного укрупнения кластеров. На основе данной дендрограммы определяется оптимальное количество кластеров, которое используется при дальнейшем моделировании.

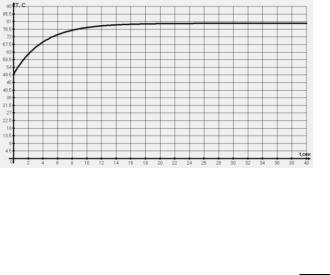

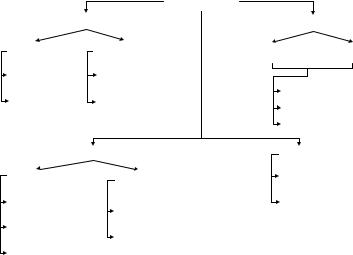

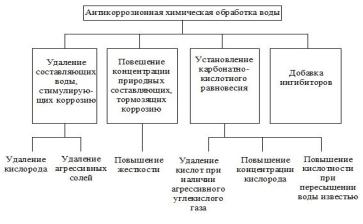

На рисунке 1 представлена дендрограмма, полученная в ходе реализации иерархического кластерного анализа на примере системы топливоснабжения Дебесского района Удмуртской Республики. Пунктирной линией отмечен допустимый радиус кластера (максимальное расстояние, на которое целесообразно транспортировать топливо) [2].

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Малая Чепца |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Малая Чепца |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Лесагурт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Старый Кыч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. |

Лесагурт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Заречная Медла |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Лесагурт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Удмуртский Лем |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Малая |

Чепца |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Старый Кыч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Старый Кыч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Варни |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Верхний |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Большая |

|

Кизня |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Четкер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Нижняя |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

д. Большой Зетым |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пыхта |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

д. Тольен |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Такагурт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зетым |

|

Чепца |

|

|

|

д. Сюрногурт |

|

|

|

Тольен |

|

Варни |

|

|

д. Лесагурт |

|

|

|

|

Турнес |

|

|

д. Котегурт |

|

|

|

д. Такагурт |

|

|

|

Кыч |

|

|

|

с. Тыловай |

|

|

Четкер |

|

|

|

д. Н. Шудзялуд |

|

|

Уйвай |

|

Медла |

|

Лем |

|

|

Кизня |

|

|

Ариково |

|

|

Пыхта |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удмуртский |

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. Старый |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Большой |

|

д. Малая |

|

|

|

|

|

|

д. |

|

д. |

|

|

|

|

|

|

д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Верхний |

|

|

|

|

|

д. |

|

Заречная |

|

|

Большая |

Нижняя |

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. |

|

|

||||||||||||||||||||||||||||||||||||||

|

д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д. |

|

|

|

|

|

|

|

|

|

|

д. |

|

д. |

|

д. |

|

|

|

|

|

д. |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

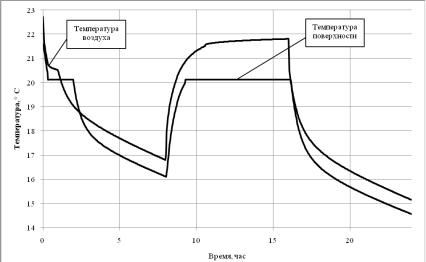

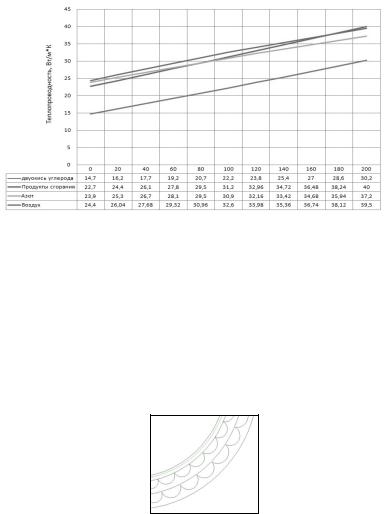

Рис. 1. Построение дендрограммы на примере Дебесского района

Для распределения объектов по кластерам применяются итерационные методы кластеризации, например метод k-средних [3]. Кроме традиционных алгоритмов кластеризации можно использовать методы, основанные на применении интеллектуального подхода, такие как генетические алго-

ритмы.

Генетический алгоритм (ГА) – это эвристический алгоритм поиска, используемый для решения задач оптимизации и моделирования путем

1196

случайного подбора, комбинирования и вариации искомых параметров с использованием механизмов, напоминающих биологическую эволюцию.

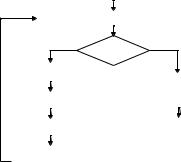

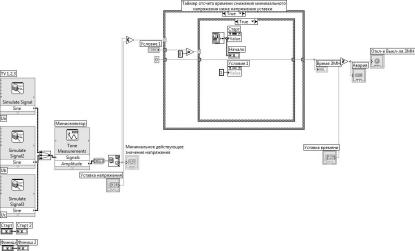

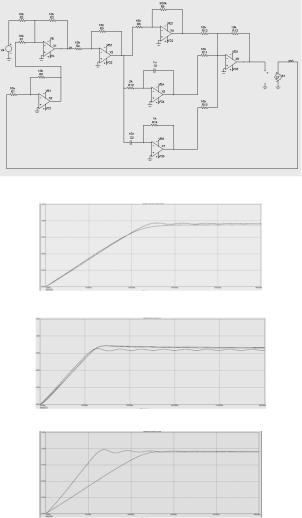

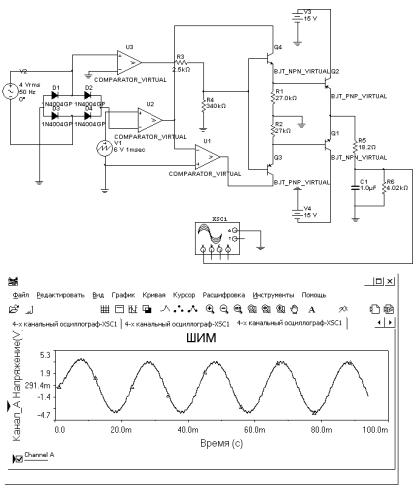

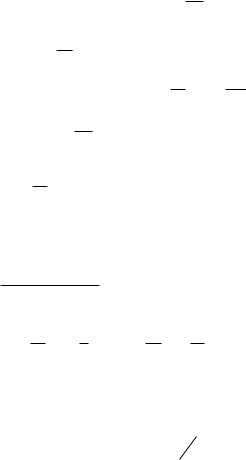

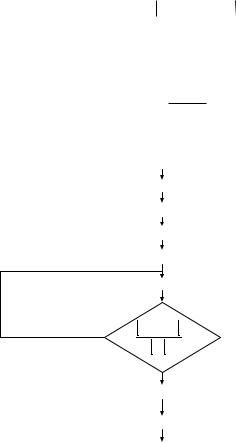

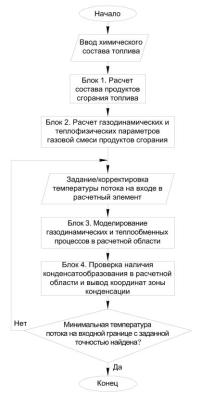

При использовании ГА параметры оптимизации представляются в виде кодированных значений (генов). Совокупность генов образует хромосому. Из хромосом составляется популяция. Каждой хромосоме ставится в соответствие функция приспособленности, которая выступает мерой качества решения, описываемого данной особью. В качестве функции приспособленности выступает целевая функция (1). После того, как каждой особи поставлено в соответствие значение функции приспособленности, осуществляется отбор особей с целью выбора тех представителей, которые будут участвовать в создании новой популяции (родительские особи). Далее к родительской популяции применяются генетические операторы: скрещивания, мутации и инверсии. В ходе применения данных операторов происходит эволюция исходной популяции путем изменение информации, содержащейся в хромосомах [4]. На рисунке 2 представлена блок-схема работы генетического алгоритма.

Генерация начальной популяции |

||

|

Оценивание особей |

|

Нет |

Критерий |

Да |

|

|

|

|

остановки |

|

Оператор |

|

|

скрещивания |

|

Выбор |

|

|

|

|

|

“наилучшей” |

Оператор мутации |

|

особи |

Оператор инверсии |

|

Результат |

Формирование |

|

|

нового |

|

|

поколения |

|

|

Рис. 2. Блок-схема генетического алгоритма

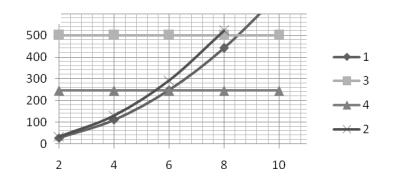

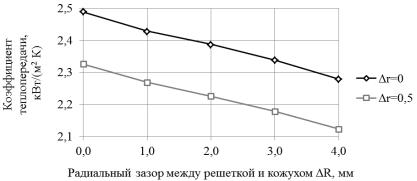

Был проведен сравнительный анализ методов кластеризации: метода k- средних и генетических алгоритмов. Данный анализ проводился на основе исследования следующих показателей распределения результатов моделирования логистической системы топливоснабжения Удмуртской Республики альтернативным видом топлива, полученных при многократной реализации различных методов кластеризации: математическое ожидание, дисперсия и среднеквадратичное отклонение. Результаты исследования представлены в таблице.

1197

Таблица Значения показателей распределения при использовании различных ме-

тодов кластеризации

Наименование показателей |

Метод k-средних |

Генетические алгоритмы |

|

Математическое ожидание |

3,31 млн. руб. |

2,88 млн. руб. |

|

Дисперсия |

269 395 млн. руб.2 |

4 596 млн. руб.2 |

|

Среднеквадратичное откло- |

0,52 млн. руб. |

0,07 млн. руб. |

|

нение |

|||

|

|

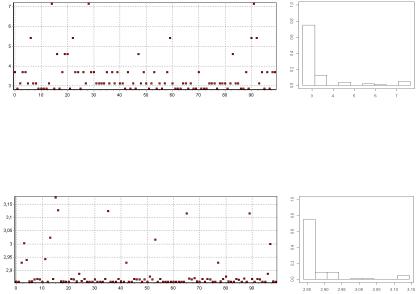

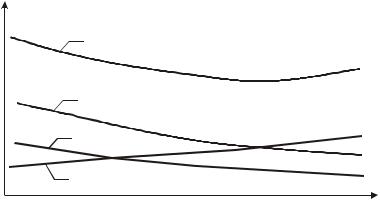

На рисунках 3‒4 представлены результаты моделирования логистической системы различными методами при проведении 100 испытаний.

Z

а)

, млн.руб./год

Вероятность

Номер |

б) |

|

Z , млн.руб./год |

||

испытания |

||

|

Рис. 3. Результаты моделирования логистической системы

с применением метода k-средних: а) распределение результатов по испытаниям; б) гистограмма плотности распределения

Z

а)

, млн.руб./год |

Вероятность |

|

Номер |

б) |

|

Z , млн.руб./год |

||

испытания |

||

|

Рис. 4. Результаты моделирования логистической системы с применением генетического алгоритма а) распределение результатов

по испытаниям; б) гистограмма плотности распределения

Результаты кластеризации, полученные различными методами, дали практические идентичные результаты (сходство кластеризации свыше 80 %), это позволяет сделать вывод о том, что полученная кластеризация является устойчивой. Однако качественное сравнение результатов, полученных двумя методами при многократном моделировании, говорит о том, что результаты, полученные интеллектуальным методом (генетическим алгоритмом) дает более точный результат, поскольку математическое ожидание и среднеквадратическое отклонение для данного метода наименьшие.

1198

Список литературы

1.Уиллиамс, У.Т., Ланс, Д.Н. Методы иерархической классификации // Статистические методы для ЭВМ / под ред. Малютова М.Б. – М.: Наука, 1986.

2.Кетова, К.В., Трушкова, Е.В., Кривенков, Р.Ю. Применение кластерного анализа для решения задачи оптимального распределения топливноэнергетических ресурсов // Интеллектуальные системы в производстве. – Ижевск: ИжГТУ, 2010. – № 2 (16). – С. 207–213.

3.Мандель, И.Д. Кластерный анализ. – М.: Финансы и статистика, 1988 –

176 с.

4.Тененев, В.А., Якимович, Б.А. Генетические алгоритмы в моделировании систем: монография. – Ижевск: Издо-во ИжГТУ, 2010. – 308 с.

А. Ф. Анджио, студент, В. А. Безверхов, студент А. В. Победин, профессор

Волгоградский государственный технический университет

Оценка шумности от транспортного потока в студенческом общежитии

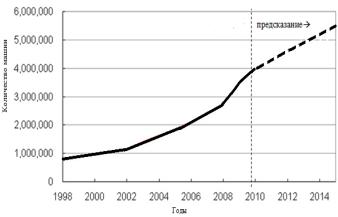

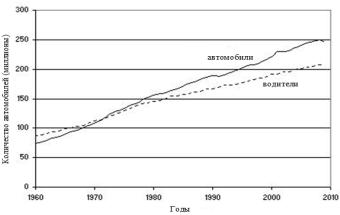

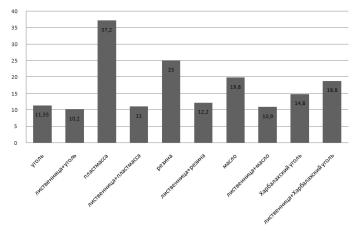

Количество автомобилей во всѐм мире непрерывно увеличивается. Например, количество автотранспортных средств в Нигерии составляет около 9 миллионов и продолжает расти [4]. По данным АСМ-Холдинг российский автомобильный парк в 2011 году вырос на 5,4 % и на 1 января 2012 года составил 42 млн. 861,8 тыс. машин [9]. Рост количества автомобилей в столице Китая показан на рис. 1, а в США на рис. 2. Исследованиями установлено, что автомобильный транспорт является основным источником шума в городах и по степени вредности воздействия шуму принадлежит 2-е место после химического загрязнения окружающей среды [2].

Рис. 1. Рост количества автомобилей в Пекине

1199

Рис. 2. Рост количества водителей и автомобилей в США

Шум оказывает отрицательное воздействие на здоровье человека. Превышение санитарных норм шума приводит к раздражению, высокому уровню стресса, агрессии, потере слуха, нарушению сна и многим другим проблемам со здоровьем.

Вданной работе сделана попытка исследований по оценке шумового загрязнения от транспортного потока в общежитии № 2 (проспект Ленина,

50)Волгоградского Государственного Технического Университета (ВолгГТУ).

Основными задачами исследования являются статистический анализ шумности транспортного потока у студенческого общежития, оценка спектральных составляющих шума от транспортного потока в жилой комнате студентов и сравнение полученных результатов с санитарными нормами.

Вработе использовался шумомер PAA3, имеющий анализатор спектра с 1/3-октавными полосами частот, корректирующие характеристики «А», «С» и «Лин» и может работать в лабораторных, производственных и полевых условиях, а по метеорологическим параметрам и техническим характеристикам соответствует 2 классу точности по ГОСТ 17187-81 «Шумомеры».

Фасад общежития, где проводили исследование, находится на расстояние 27 м от ближайшей полосы проезжей части. Все замеры проводили в часы пик с 17:00 до 18:00, в рабочие дни, исключая только пятницу. Замеры производили: 1) снаружи у полностью раскрытого окна комнаты третьего этажа; 2) внутри еѐ с закрытым окном и 3) с открытой форточкой.

Микрофон располагался на высоте 7 м от проезжей части.

При измерениях наружного шума применялась характеристика «А» шумомера (т. е. замерялся уровень звука). При регистрации спектра шума использовалась характеристика «Лин» (замер звукового давления).

1200

Результаты измерения звука (всего 280 повторов) от транспортного потока представлены в таблице (в дБА). Статистическая обработка результатов велась в соответствии с методикой обработки случайных величин [1‒3] по разработанной В. А. Безверховым в пакете MatLab программе.

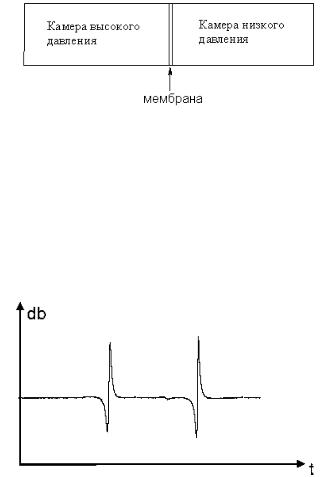

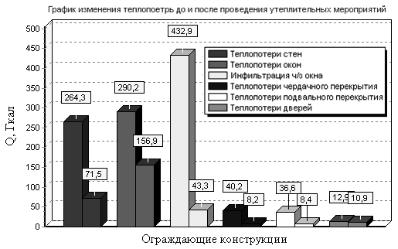

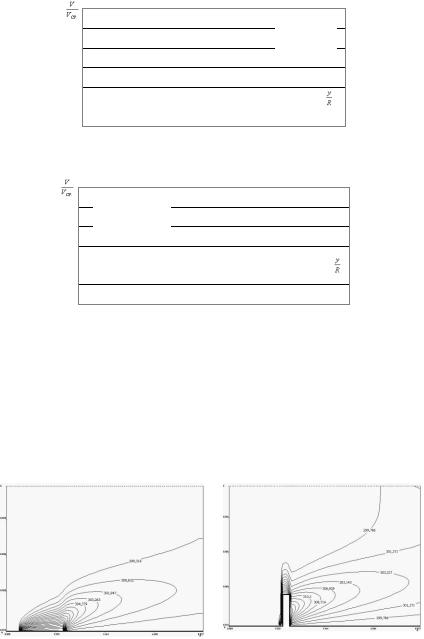

На рис. 3 показаны гистограмма и полигон распределения шумности транспортного потока у общежития № 2 в часы пик. Видно, что в первом приближении шумность транспортного потока можно характеризовать нормальным законом распределения с математическим ожиданием около 76 дБА и среднеквадратическим отклонением около 5 дБА. Наибольшую вероятность (более 70 % случаев, см. рис. 4) имеют значения уровней звука в пределах от 70 до 82 дБА.

Рис. 3. Гистограмма и полигон частот

Рис. 4. Эмпирическая функция распределения

1201

Таблица. Результаты измерений шума транспортного потока, дБА

67,7 |

67,8 |

70,1 |

68,6 |

70,2 |

69 |

69,3 |

69,3 |

69,5 |

69,5 |

70,1 |

70,1 |

71 |

71,1 |

71,1 |

70,3 |

70,3 |

70,6 |

70,7 |

70,7 |

70,9 |

71 |

71,1 |

71,7 |

71,8 |

71,1 |

71,2 |

71,2 |

71,3 |

71,3 |

71,4 |

71,1 |

71,6 |

72,1 |

72,1 |

71,8 |

71,8 |

71,8 |

71,8 |

71,8 |

71,5 |

71,4 |

72 |

72,4 |

72,4 |

72,1 |

72,1 |

72,1 |

72,2 |

72,2 |

71,8 |

71,5 |

72,4 |

72,7 |

72,8 |

72,4 |

72,4 |

72,5 |

72,5 |

72,5 |

72 |

71,9 |

72,7 |

73 |

73 |

72,8 |

72,8 |

72,8 |

72,8 |

72,8 |

72,3 |

72 |

73 |

73,3 |

73,3 |

73,1 |

73,1 |

73,1 |

73,1 |

73,2 |

72,3 |

72,3 |

73,3 |

73,7 |

73,9 |

73,3 |

73,4 |

73,4 |

73,4 |

73,5 |

72,5 |

72,4 |

73,7 |

74,2 |

74,2 |

73,9 |

73,9 |

73,9 |

74 |

74,1 |

72,6 |

72,6 |

74,2 |

74,7 |

74,9 |

74,3 |

74,4 |

74,5 |

74,5 |

74,5 |

72,8 |

72,7 |

74,7 |

75,4 |

75,4 |

74,9 |

75 |

75 |

75 |

75 |

72,9 |

72,9 |

75,4 |

75,9 |

76 |

75,4 |

75,5 |

75,5 |

75,6 |

75,6 |

73,2 |

72,9 |

76,3 |

77,3 |

76,6 |

76 |

76,1 |

76,1 |

76,2 |

76,2 |

73,3 |

73,2 |

76,5 |

78,1 |

77,3 |

76,6 |

76,6 |

76,7 |

76,9 |

76,9 |

73,5 |

73,3 |

77 |

79,9 |

79,1 |

77,4 |

77,4 |

77,6 |

77,7 |

82,7 |

74,1 |

73,6 |

77,9 |

79,2 |

79,3 |

78,3 |

78,4 |

78,5 |

93,3 |

79,6 |

74,2 |

73,6 |

78,1 |

80,4 |

79,9 |

79,3 |

78,5 |

78,6 |

81,6 |

86,7 |

74,6 |

74,2 |

78,9 |

79,4 |

78,7 |

79,9 |

79,4 |

76,2 |

80,7 |

80,7 |

74,6 |

74,2 |

79 |

81,2 |

80,4 |

80,2 |

80,1 |

81,5 |

81,6 |

76,9 |

75 |

74,6 |

79,8 |

84,3 |

82,5 |

83,2 |

80,2 |

85,6 |

82 |

79,4 |

75,2 |

74,7 |

82,1 |

80,5 |

82,9 |

81,3 |

80,2 |

69,8 |

83,4 |

80,1 |

75,6 |

75,2 |

80,3 |

80,6 |

85,2 |

81,3 |

87,7 |

70,8 |

77,7 |

80,4 |

80,2 |

75,3 |

80,3 |

88,7 |

94,5 |

83,1 |

81,3 |

71,4 |

78 |

81,3 |

76,3 |

75,7 |

80,9 |

84,4 |

70 |

90,1 |

81,1 |

74,1 |

78,8 |

77,7 |

76,3 |

75,8 |

81,2 |

85,9 |

83,6 |

74 |

83,1 |

76,2 |

79 |

81,8 |

77 |

81,9 |

88,2 |

86,8 |

77,2 |

96,2 |

82,1 |

76,9 |

79,7 |

80,3 |

80,3 |

82,1 |

90,3 |

85,2 |

79,9 |

80,7 |

83,6 |

77,7 |

78,5 |

80,8 |

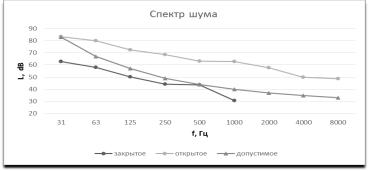

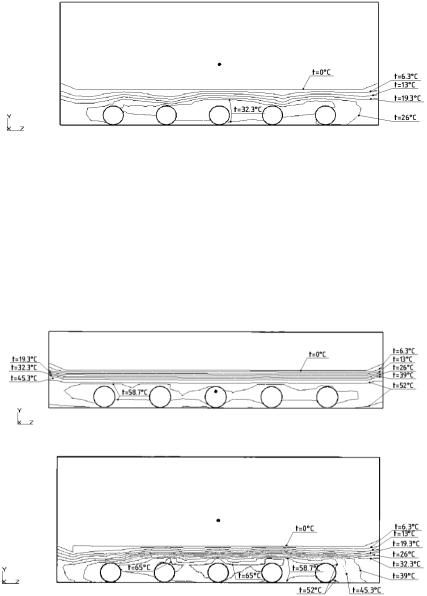

Измерения спектра звукового давления в комнате общежития повторялись по 5 раз. Осредненные 1/3-октавные спектры, которые легко позволяет получать шумомер РАА3, с использованием энергетического сложения были переведены в октавные. Результаты показаны на рис. 5. Видно, что даже в часы пик при закрытых окнах уровни звукового давления во всех полосах частот не превышают допускаемые санитарными нормами (ГОСТ 27296-87 «Защита от шума в строительстве. Звукоизоляция ограждающих конструкций зданий. Методы измерения»). Однако, если открыть только форточку, нормы существенно превышаются.

1202

Рис. 5. Спектры шума при открытом и закрытом окне

Заключение:

1.Определены статистические характеристики шумности транспортного потока у общежития № 2 ВолгГТУ в вечерний час пик.

2.Получены осредненные спектры шума в одной из комнат 3 этажа общежития.

3.Исследования необходимо продолжить для определения распределения статистических характеристик шумности транспортного потока у общежития и в его комнатах по дням недели и по времени суток с целью расчета эквивалентного уровня шума и оценки воздействия его на проживающих.

Список литературы

1.Оценка шумового режима и транспортного потока на транспортной магистрали г. Кирова на базе прибора ВШВ-003. http://otherreferats.allbest.ru/life/00185144_0.html.

2.Автомобиль в России. [Электронный ресурс]. – Режим доступа: http://ru.wikipedia.org/wiki/Автомобиль_в_России.

3.ГОСТ Р 53188.1-2008. «Шумомеры. Часть 1. Технические требования».

К. В. Белых, магистрант Н. М. Филькин, доктор технических наук, профессор

Ижевский государственный технический университет имени М. Т. Калашникова

Оценка энергетических потерь и КПД маховичных накопителей энергии

Системы использования инерции для движения автомобилей весьма перспективны. Для того, чтобы маховичный аккумулятор эффективно проявил свое свойство сохранять накопленную кинетическую энергию,

1203

движение маховика должно быть приближено к инерционному вращательному движению, что достигается наименьшим значением момента внешних сил. Действие последних обуславливается потерями энергии в маховичном накопителе.

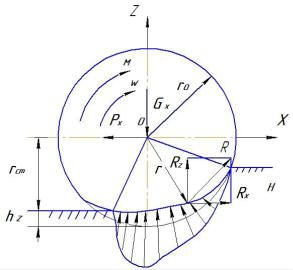

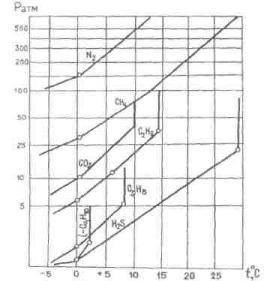

Рассмотрим потери энергии при вращении маховика. При исследовании аэродинамических потерь при вращении маховиков в газовой среде, последняя рассматривается как несжимаемая жидкость [1].

В основе формулы момента аэродинамического сопротивления маховиков лежит зависимость, справедливая для тонкого диска:

M |

|

0,5 c |

2 |

5 |

, |

A |

ρ ω |

R |

|||

|

m |

|

|

|

(1)

где ρ – плотность газа, ω – угловая скорость вращения маховика, R – радиус маховика, сm – коэффициент момента аэродинамического сопротивления вращения маховика.

Безразмерный коэффициент сm в свою очередь является функцией трех других безразмерных параметров, а именно чисел Рейнольдса Re, Маха М, Кнудсена Kn [2].

Число Рейнольдса является отношением сил инерции, действующих в потоке, к силам вязкости, оно определяет переход от ламинарного течения к турбулентному. Для вращающегося маховика возможно рассчитать, используя выражение [2]:

Re R |

2 |

ω/ν ρ |

|

R |

2 |

/ , |

|

g |

|

||||

|

|

|

|

|

|

где ρg – плотность газа, в среде которого вращается маховик; μ – вязкость среды.

Число Маха представляет собой отношение скорости течения в данной точке газового потока к местной скорости распространения звука в движущейся среде.

Число Кнудсена представляет собой отношение средней длины свободного пробега молекул λ к характерному размеру рассматриваемого объекта.

В том случае, когда число Кнудсена имеет малое значение, например, при вращении маховика при атмосферном давлении, то газ, окружающий маховик, можно рассматривать как сплошную среду. В тех случаях, когда

величина Kn высока, нужно рассматривать свободномолекулярное течение [2].

Расчет упомянутых безразмерных параметров проводится с использованием уравнения состояния газа.

Динамическую вязкость газа (для реальных газов) μ можно вычислить по формуле:

12 g v λ,

где λ – средняя длина свободного пробега; v – средняя скорость:

1204

v |

8 K T |

. |

|

π m |

|||

|

|

где m – масса молекул m = mm/NA (число Авогадро NA=6,023∙10-23 моль-1); К – константа Больцмана, равная R/ NA=1,38∙10-23 Дж/К.

Значения константы R* = R/mm для газов, в среде которых возможно вращение маховика, представлены в таблице наряду с их молекулярной массой mm.

Таблица Параметры для определения чисел Рейнольдса, Маха и Кнудсена в

атмосфере воздуха и других газов

Газ |

R*, |

mm, |

m, |

Тс, К |

λ, (20°С) |

|

Дж/(кг∙К) |

кг/моль |

10-26 кг |

|

10-5 м |

Воздух |

287,2 |

0,0288 |

4,782 |

113 |

4,56 |

О2 |

259,9 |

0,032 |

5,313 |

132 |

4,82 |

N2 |

296,8 |

0,028016 |

4,652 |

112 |

4,50 |

Н2 |

4124,5 |

0,002016 |

0,3347 |

76 |

8,81 |

Не2 |

2077,2 |

0,004003 |

0,6646 |

79 |

13,32 |

Величину коэффициента сm с некоторой погрешностью можно определить из соотношения:

c |

0,075Re 0,2. |

m |

|

Для расчета момента аэродинамического сопротивления маховика конечной толщины и сложного профиля используют экспериментально обоснованное допущение о постоянстве коэффициента аэродинамического трения по всей поверхности маховика. При этом формула (1) приобретает вид:

MA 0,5 cm ρ 2 R5 cR ,

где cR – коэффициент формы маховика.

Потери в опорах маховика складываются из потерь на трение в подшипниках и в уплотнениях.

Сопротивление в подшипниках при жидкой смазке и наличии системы магнитной разгрузки от силы тяжести маховика целесообразно оценивать по формуле [3]:

|

|

|

|

M |

П |

М |

П |

0 |

М |

П |

, |

|

|

|

|

|

|

|

|

|

|

|

1 |

||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

30ω |

|

|

|

|

||

|

|

10 7 f |

|

|

3 |

|

|

|

||||

М |

П0 |

0 |

ν |

|

|

|

|

D , |

при |

|||

|

|

|

||||||||||

|

|

|

|

π |

|

0 |

|

|

||||

|

|

|

|

|

|

|

|

|

||||

ν n 2000,

М П0 160 10 7 f0 D03 , при

ν n 2000,

М П1 f1 g1 P D03 ,

1205

где D0 – средний диаметр подшипника, мм; f0 – коэффициент, зависящий от типа подшипника и условий смазки; ν – кинематическая вязкость масла, мм2/с; ω – угловая скорость вала, с-1; f1 – коэффициент, зависящий от типа подшипников и степени его нагружения; g1 – коэффициент, зависящий от соотношения радиальной и осевой нагрузок на подшипнике; Р – эквивалентная динамическая нагрузка на подшипник; n – частота вращения вала, об/мин.

В качестве уплотнительных устройств могут применяться различные типы уплотнений. Например, момент трения в магнито-жидкостном уплотнении может быть определен по соотношению:

M |

|

M |

|

|

d |

|

ω |

|

У |

0 |

|

|

|

|

, |

||

|

|

|

|

|

ω0 |

|

||

|

|

|

|

d0 |

|

|

||

где М0 – момент трения при угловой скорости ω0 и радиусе уплотняемого вала 0,5d0, определенный экспериментально.

Суммарный момент сопротивления вращения маховика складывается из суммы составляющих моментов:

МC MA M У M П .

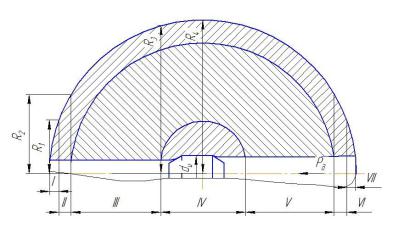

КПД маховичного накопителя можно оценить с учетом энергии, которую возможно преобразовать в полезную. Тогда цикл разрядки можно описать формулой:

|

|

|

ω |

|

|

2 |

NC tp |

|

η |

|

|

|

, |

||||

|

1 |

|

min |

|

|

|||

|

ex |

|

|

|

|

|

2 |

|

|

|

|

ωmax |

|

0,5J max |

|

||

где ωmax, ωmin – максимальная и минимальная угловые скорости маховика в цикле разрядки; NC – средняя за цикл мощность сопротивлений вращению маховика за цикл; tр – длительность цикла разрядки.

Средняя за цикл мощность может быть определена для приближенных расчетов с незначительной погрешностью из выражения [3]:

N |

C |

M |

C |

(ω |

ср |

) ω |

ср |

, |

|

|

|

|

|

(2)

где ωср=0,5(ωmax+ ωmin) – средняя скорость в цикле; МС (ωср) – момент сопротивления при ωср.

Фактическую энергоемкость маховичного накопителя можно описать выражением:

EФ 0,5 J ω2max ex .

Для оценки эффективности преобразования энергии, подводимой для зарядки накопителя, необходимо использовать КПД рабочего цикла:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EP |

|

|

|

|

|

EЗ |

|

||||||||||

ex(n ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

1 |

|

|

2 |

|

|

2 |

1 |

|

|

2 |

|

|

2 , |

(3) |

||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

0,5J (ωmax ωmin ) |

|

|

|

0,5J (ωmax ωmin ) |

|

||||||||||||

|

|

|

|

|

|

|

1206 |

|

|

|

|

|

|

|

|

|

|

|

||

где EР , ЕЗ

ω |

, ω |

max |

min |

– средние потери энергии за цикл разрядки, подзарядки,

– средняя за рабочий цикл максимальная и минимальная угло-

вая скорость маховика.

Для приближенных расчетов формулу (3) преобразуют, считая среднюю мощность сопротивлений вращению маховика в цикле разрядки и подзарядки одинаковой:

где

зоне

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

1 |

||

|

|

|

|

N |

C tp |

|

|

|

|

|

||||||

|

|

|

|

|

N |

C |

З |

|||||||||

|

ex(n ) |

1 |

|

|

|

|

|

1 |

|

|

|

|

|

, |

||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

Eex |

|

|

|

|

Eex |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

NC |

– средняя мощность сопротивлений вращению маховика в диапа- |

||

ωmax , ωmin , определенная по формуле (2); |

2 |

2 |

|

Eex 0,5J (ωmax ωmin ) ; tp |

|||

– полная длительность циклов разрядки; tЗ – полная длительность циклов подзарядки.

Приведенные зависимости позволяют определить оптимальные параметры маховика выбранной формы при определенном значении энергоемкости и параметрах среды в кожухе.

Список литературы

1.Гулиа, Н.В. Инерционные аккумуляторы энергии. Изд-во ВГУ, Воронеж,

1973. – 240 с.

2.Джента, Дж. Накопление кинетической энергии. Теория и практика современных маховичных систем / Дж. Джента; Пер. с англ. – М.: Мир, 1988. – 430 с.

3.Совершенствование методов расчета приводов машин энергетических устройств: сб. науч. тр. МАДИ – М.: Издание МАДИ, 1987. – 130 с.

М. Р. Габдуллин, магистрант

Р. С. Музафаров, кандидат технических наук, профессор Н. М. Филькин, доктор технических наук, профессор Ижевский государственный технический университет имени М. Т. Калашникова

Разработка динамической модели движения автомобиля особо малого класса с комбинированной энергосиловой установкой

В настоящее время большинство исследований энергосиловых установок транспортных машин направлено на теоретическое и экспериментальное изучение динамических процессов в их конструкциях при характерных условиях эксплуатации с целью определения влияния различных динамических процессов на тягово-скоростные свойства, топливную экономичность, надежность и др. [1].

Теоретическое изучение динамических процессов происходит при по-

1207

мощи построения имитационных математических моделей позволяющих определять необходимые параметры без предварительного создания экспериментального образца, что существенно уменьшает стоимость исследований.

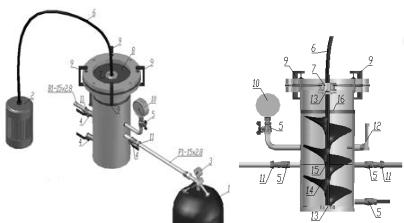

Перед созданием математической модели необходимо правильно изобразить динамическую модель с расположением всех звеньев, связей между ними и сил действующих в системе. Для этого необходимо рассмотреть особенности конструкции трансмиссии данного транспортного средства.

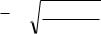

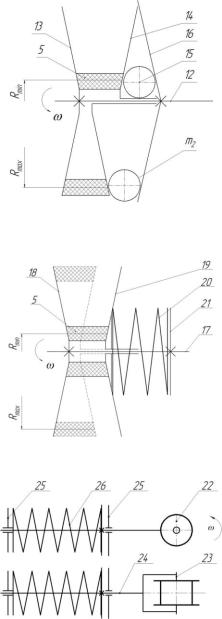

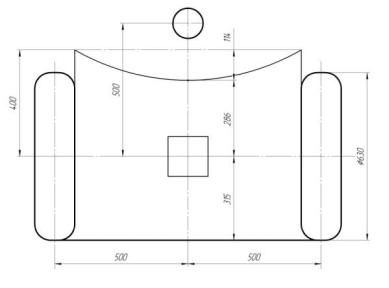

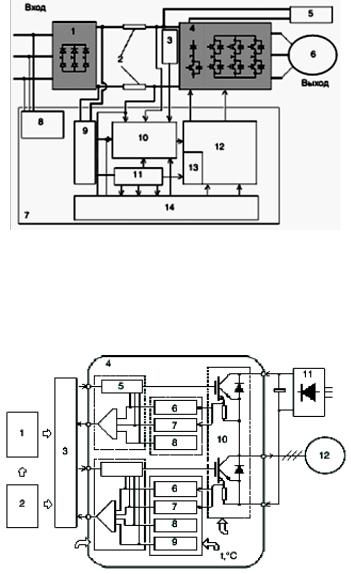

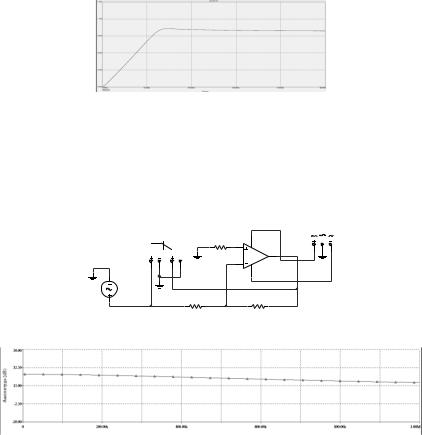

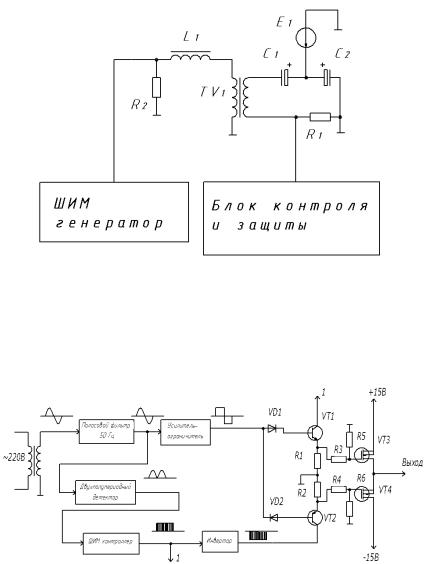

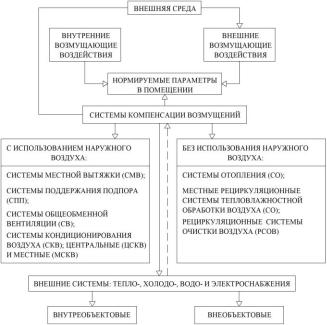

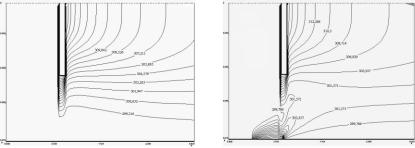

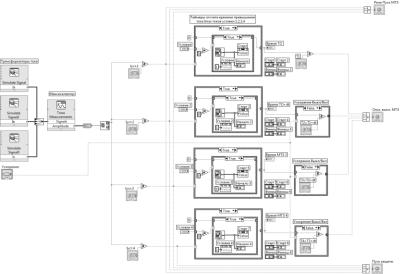

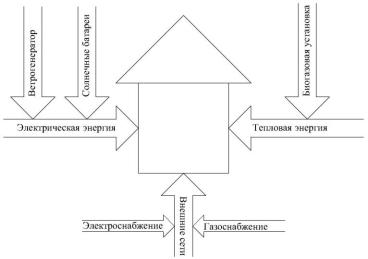

Рис. 1. Структурная схема автомобиля особо малого класса с комбинированной энергосиловой установкой: ТД – тепловой двигатель, ЭД-Г – электродвигательгенератор, Г – генератор, НЭ – накопитель энергии, ПЧ – преобразующая часть, АМС – автоматическая муфта сцепления, Д – дифференциал,

КВ – клиноременный вариатор, К – колеса

На рис. 1 представлена структурная схема автомобиля особо малого класса с комбинированной энергосиловой установкой. Особенность данной конструкции в том, что тепловой двигатель присоединен к преобразующей части на прямую без коробки передач, а электрический двигатель присоединен к преобразующей части при помощи клиноременного вариатора [1].

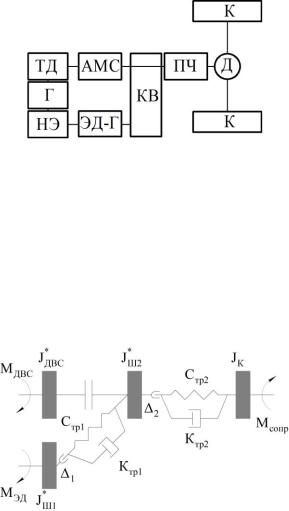

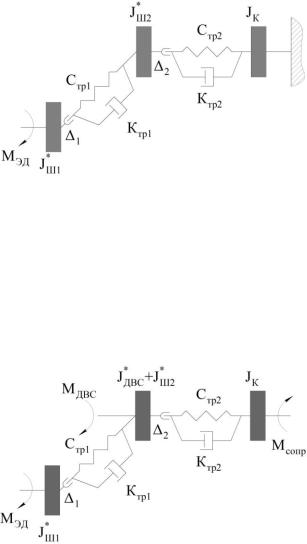

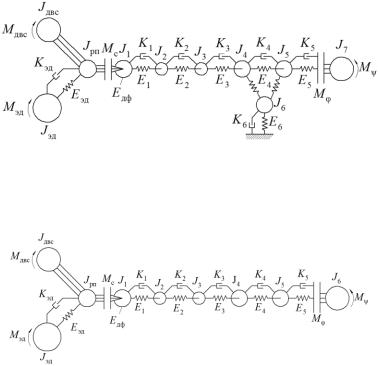

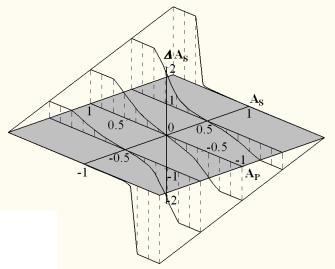

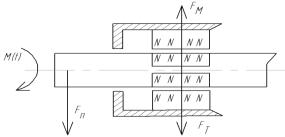

На рис. 2 представлена динамическая модель работы автомобиля особо малого класса с комбинированной энергосиловой установкой.

Рис. 2. Динамическая модель работы автомобиля с комбинированной энергосиловой установкой

1208

На рис. 2 приняты следующие обозначения: Mдвс – крутящий момент теплового двигателя; Mэд – крутящий момент электрического двигателя; Mсопр – суммарный момент сопротивления исполнительных органов машины и преодоления сил сопротивления движению; ∆тр1, Cтр1, Kтр1 – соответственно суммарный зазор, коэффициенты угловой жесткости и демпфирования на первом участке трансмиссии; ∆тр2, Cтр2, Kтр2 – соответственно суммарный зазор, коэффициенты угловой жесткости и демпфирования

на втором участке трансмиссии;

J |

* |

= J |

|

+ J |

1 |

|

|

|

|

||

|

ДВС |

|

ДВС |

|

СЦ |

– суммарный момент

инерции теплового двигателя и жестко связанных с ним вращающихся частей автоматического сцепления, приведенный к валу двигателя (Jдвс –

момент инерции вращающихся деталей теплового двигателя, J1 – момент СЦ

инерции вращающихся деталей муфты сцепления жестко связанных с

выходным валом теплового двигателя); J* = J + J – суммарный мо- Ш1 ЭД Ш1

мент инерции электрического двигателя и жестко связанных с ним вращающихся частей ведущего шкива клиноременного вариатора, приведенный к валу двигателя (Jэд – момент инерции вращающихся деталей элек-

трического двигателя,

J1 С Ц

– момент инерции вращающихся деталей веду-

щего шкива клиноременного вариатора жестко связанного с выходным

валом электрического двигателя); |

J* |

= J |

Ш 2 |

+ J2 |

– суммарный момент |

|

Ш 2 |

|

СЦ |

|

инерции теплового двигателя и жестко связанных с ним вращающихся частей автоматического сцепления, приведенный к валу двигателя (Jш2 – момент инерции вращающихся деталей ведомого шкива клиноременного

вариатора,

J 2 С Ц

– момент инерции вращающихся деталей муфты сцепле-

ния жестко связанных с ведомым шкивом клиноременного вариатора); Jк

– суммарный момент инерции поступательно движущейся массы автомобиля и вращающихся деталей ее исполнительных органов [2].

Задача моделирования работы машины многоструктурная, т. е. каждый режим работы описывается своей системой дифференциальных уравнений. Проведенный анализ позволил выделить четыре режима, которыми можно полностью описать работу машины:

1)момент начала движения (трогание с места);

2)работа с буксующей муфтой сцепления;

3)работа с блокированной муфтой сцепления.

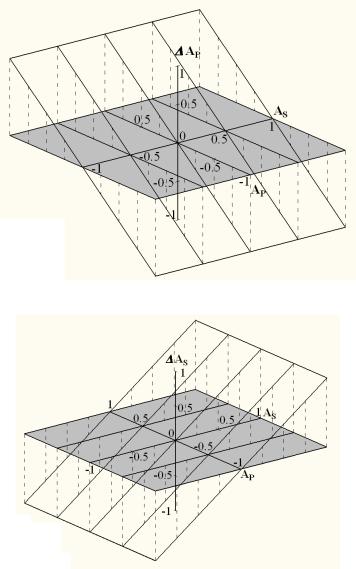

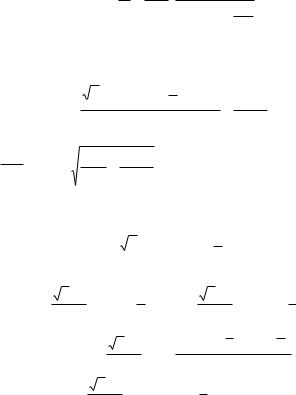

В начальный промежуток времени работы движитель машины остается неподвижным. Поэтому приведенную массу с моментом инерции Jк заменяем заделкой. Следовательно, для данного режима работы машины схема динамической модели имеет вид, изображенный на рис 3.

Тепловой двигатель в данном случае не участвует в процессе, так как при разгоне двигателя под нагрузкой с отработавшими газами выделяется множество вредных веществ, что в свою очередь загрязняет окружающую среду.

Данная динамическая модель является трехмассовой, что определяет

1209

количество конечных уравнений, входящих в систему, равное трем.

Рис. 3. Динамическая модель автомобиля с КЭСУ в начальный промежуток времени (режим трогания с места)

Работа с буксующей муфтой сцепления представляет собой схему представленную на рис. 2 на данном режиме к потоку мощности от эклектического двигателя начинает прибавляться поток мощности теплового двигателя за счет замыкания муфты сцепления. В результате количество инерционных масс становиться 4 т. е. при создании математической модели необходимо записывать в систему уравнений четвертую составляю-

щую [2].

Режиму работы автомобиля с КЭСУ с блокированной муфтой сцепления соответствует трех массовая динамическая схема, изображенная на рис. 3.

Рис. 4. Динамическая модель работы автомобиля с КЭСУ с блокированной муфтой сцепления

Особенность данной динамической модели в том, что при блокировании муфты сцепления можно считать приведенную массу двигателя и ведомого шкива одним целым так как они жестко сцеплены муфтой сцепления. Это позволяет уменьшить количество инерционных масс тем самым уменьшив количество уравнений в системе.

1210

Участок от двигателя до ведомого шкива на столько мал, что нет необходимости создавать упруго демпфирующие связи на этом участке и усложнят математическую модель.

В результате проделанной теоретической работы по разработке динамических моделей различных режимов движения автомобиля особо малого класса оснащенного КЭСУ было выявлено три режима движения и три динамической модели на базе которых в дальнейшем планируется создать и решить математические модели динамики движения на этих режимах.

Список литературы

1.Умняшкин, В.А., Филькин, Н.М., Музафаров, Р.С., Копотев, Д.А. Матема-

тическое моделирование динамики транспортных машин, оборудованных комбинированными энергосиловыми установками. – Ижевск: НИЦ «Регулярная и хаотическая динамика», 2009. – 74 с.

2.Умняшкин, В.А., Филькина, А.Н., Ившин, К.С., Скуба, Д.В. Автомобили особо малого класса (квадрициклы) с гибридной энергосиловой установкой/ Под общ. ред. В.А. Умняшкина. – Ижевск: НИЦ «Регулярная и хаотическая динамика», 2004. – 138 с.

Р. И. Гарипов, студент

А. А. Макушин, кандидат технических наук, доцент Филиал Казанского (Поволжского) федерального университета,

г. Набережные Челны

Изменение технического состояния механизма сцепления автомобиля КАМАЗ

В данной статье проведен анализ износов, возможных повреждений, отказов и неисправностей механизма сцепления большегрузных автомобилей. Аналогичные конструкции сцеплений используются в строительных, дорожных, сельскохозяйственных и других машинах. Проанализировано изменение состояния элементов сцепления в процессе эксплуатации и их влияние на работоспособность двигателя и трансмиссии.

Сцепление является важным узлом силового агрегата автомобиля, предназначенным для разъединения двигателя и коробки передач во время переключения передач и последующего их плавного соединения, не допуская резкого приложения нагрузки, а также обеспечения плавного трогания автомобиля с места и его остановки без остановки двигателя. При резком торможении без выключения сцепления оно, пробуксовывая, предохраняет трансмиссию от перегрузок инерционным моментом. Во включенном состоянии сцепление должно надежно соединять двигатель с трансмиссией, не пробуксовывая.

До настоящего времени механизм сцепления остается одним из мало

1211

изученных узлов автомобиля по изменению технического состояния сборочных единиц и деталей, входящих в его состав, износов, повреждений и дефектов, образующихся в процессе эксплуатации, причинам их возникновения, влиянию на надѐжность, как отдельных деталей, узлов, так и силового агрегата и трансмиссии автомобиля в целом.

Сцепление при правильной эксплуатации и своевременном обслуживании может работать достаточно надежно. Износ и поломка конструктивных элементов сцепления происходят, в основном, из-за нарушения правил эксплуатации автомобиля.

Что касается автомобилей КАМАЗ, можно отметить, что их производство на Камском объединении по производству большегрузных автомобилей началось в феврале 1976 года. В 1977 году КАМАЗ приступил к созданию заводской системы эксплуатационно-ремонтного обслуживания своих автомобилей, было создано управление запасных частей и открыты первые 17 автоцентров КАМАЗ. В начальный период автоцентры организовывались на базе крупных автомобильных предприятий различных ведомств. За 5 лет количество автоцентров возросло до 200. На первом этапе работы автоцентры взяли на себя функции обеспечения предприятий запасными частями, узлами и агрегатами, создали базу для подготовки специалистов, приступили к обучению ремонтных рабочих, инженеров предприятий. Технические службы автоцентров КАМАЗа вели сбор информации об отказах и неисправностях автомобилей в эксплуатации, контролировали эксплуатацию автомобилей.

На промышленной основе завод-изготовитель КАМАЗ приступил к капитальному ремонту двигателей, коробок передач, главных передач, мостов на головном заводе в Набережных Челнах и на ремонтных заводах, принятых в фирменную систему эксплуатационно-ремонтного обслуживания и расположенных в Донецкой, Кустанайской, Читинской областях [2].

Анализ информации автоцентров КАМАЗа об отказах и неисправностях, а также изучение ремонтного фонда двигателей, агрегатов и узлов, поступающих на ремонтный завод, который в настоящее время называется ОАО РемДизель, позволяет выявить, какие в процессе эксплуатации имеются неисправности, износы, отказы, дефекты различных агрегатов и узлов. Выполненное исследование по механизму сцепления позволило выявить: нарушение регулировки привода, вызывающее неполное выключение и неплавное включение сцепления, пробуксовку дисков, износ фрикционных накладок ведомого диска, подшипника муфты выключения сцепления, манжеты рабочего цилиндра привода сцепления.

Для механизма сцепления характерны образование следующих дефектов:

– для оттяжных рычагов основными дефектами являются износы поверхностей, а также механические повреждения, такие как трещины и обломы, износ рабочей поверхности лапки, ролики настолько сильно продавливают посадочную поверхность, что оставляют следы, вмятины от

1212

роликов легко обнаруживаются визуально (рис. 1).

а) |

б) |

Рис. 1. Рычаг оттяжной (верхняя часть) |

нажимного диска сцепления: а) рычаг |

оттяжной (верхняя часть) в сборе с роликами; б) вмятины на посадочной поверхности рычага оттяжного

–обломы, трещины, износ фрикционных накладок до заклепок, коробление фрикционных поверхностей, ослабление заклепок крепления фрикционных накладок крепления ступицы.

–трещины на кожухе, коробление плоскости прилегания кожуха к маховику, износ направляющих плоскостей под нажимные пружины, срыв резьбы, износ сферических поверхностей под регулировочные гайки.

–износ или поломка пружины демпфера. Потеря упругости (изменение упругостных характеристик).

–износ боковых поверхностей шлиц ступицы (более 50 % ширины шлица).

–трещины, обломы ведомых и ведущих дисков.

–неравномерный износ, задиры, прожиги на поверхности трения, и др. Внешними проявлениями нарушения работы сцепления являются рыв-

ки, шум, удары при переключении передач, рывки при трогании автомобиля с места, заметная вибрация в кабине, металлические стуки в сцеплении при работе двигателя на низких оборотах.

Сложным дефектом сцепления является изнашивание сопрягаемых поверхностей пазов маховика, изнашивание и излом шипов ведущих дисков и неразрывно связанное с этим процессом появление радиального смещения ведущих дисков относительно оси вращения (рис. 2). Все это оказывает значительное влияние на надежность как самого сцепления, так и целого ряда деталей, узлов силового агрегата и трансмиссии.

Рис. 2. Характерные износы пазов маховика и шипов ведущих дисков

Причина приведенного механизма изнашивания кроется, прежде всего, в конструктивной особенности самого узла сцепления. Так, даже изна-

1213

чально малое отклонение центрирования по поверхностям паз-шип вызывает прогрессирующий износ этих поверхностей, вследствие перераспределения нагрузок.

Нарушение центрирования среднего и нажимного дисков приводит к их радиальному смещению и, как следствие, образованию и непрерывному росту дисбаланса. Дисбаланс усиливает износные процессы и делает неопределенной центровку дисков, меняются контактирующие поверхности и схема передачи нагрузок. Ведущие диски, перемещаясь в ограниченном маховиком пространстве, разрушают механизмы автоматической регулировки, шипы дисков и пазы маховика.

В завершающей стадии ведущие диски внутренним диаметром упираются на тарелку демпферных механизмов ведомых дисков, а затем ложатся наружной поверхностью на расточку маховика, при этом общее смещение дисков достигает 7 мм, а рассчитанный дисбаланс более 10 кг∙см.

Очевидно, что такой значительный дисбаланс, образующийся в процессе эксплуатации, оказывает негативное воздействие на работоспособность целого ряда деталей и узлов силового агрегата, причем такое воздействие протекает скрыто и обращает на себя внимание лишь в случае явного нарушения работоспособности сцепления.

Смещаясь на значительную величину, средний и нажимной диски ложатся на демпферный механизм, нагружая дисбалансом шлицевую часть ступицы ведомого диска (рис. 3а) и первичного вала коробки передач (рис. 3б). Эти поверхности сильно изнашиваются вплоть до полного исчезновения шлицев.

а) б)

Рис. 3. Ступица ведомого диска и первичный вал: а) износ шлицев ступицы ведомого диска; б) износ шлицев первичного вала

Первичный вал, передавая нагрузку на подшипник в хвостовике коленчатого вала, вызывает износ посадочных поверхностей первичного и коленчатого валов в месте расположения подшипника, может произойти разрушение подшипника (рис. 4а).

После разрушения подшипника, из-за отсутствия доступа к нему и диагностики, узел продолжает длительное время работать без фиксации передней опоры первичного вала. Задний конец первичного вала в подшипниковом узле совершает сложные колебательные и вращательные движения, возникают ударные нагрузки, приводящие к перекосу первичного вала, подшипника первичного вала коробки передач. Сопрягаемые с первичным валом вторичный вал и синхронизатор 4-5 передачи, в свою оче-

1214

редь, изнашиваются. Зачастую это приводит к полному стиранию шлицев вторичного вала, каретки синхронизатора, изменению и разрушению посадки блокирующих пальцев, их изгибу.

Из-за биения первичного вала происходит износ крышки заднего подшипника первичного вала из-за контакта с рычагами, вплоть до ее перерезания (рис. 4б).

Дисбаланс от узла сцепления через маховик передаѐтся на коленчатый вал, создавая дополнительный изгибающий момент коленчатого вала в продольной плоскости, усиливает процесс крутильных колебаний коленчатого вала, что, безусловно, способствует возникновению дефектов, связанных с усталостными процессами, такими, как: поломка коленчатого вала, трещины по отверстиям под болты крепления маховика в хвостовике коленчатого вала.

а) б)

Рис. 4. Подшипник первичного вала и крышка заднего подшипника: а) разрушение сепаратора подшипника первичного вала; б) износ крышки заднего подшипника первичного вала

Воздействие дисбаланса через опоры коленчатого вала на блок цилиндров и кронштейны крепления силового агрегата к автомобилю, способствует повышенному износу сопрягаемых поверхностей, в первую очередь – 5 коренной опоры и усталостным поломкам кронштейнов крепления, вызывает повышенную вибрацию двигателя. Вследствие чего, отмечается повышенное количество поломок коленчатого вала по заднему кривошипу, повышенный износ по коренной шейке и вкладышам, а также упорным полукольцам 5-й коренной опоры.

Таким образом, проведенный анализ конструкции и износов, возможных повреждений, отказов и неисправностей узла сцепления показывает необходимость продолжения работ по повышению надежности существующей конструкции для устранения причин преждевременного выхода из строя элементов силового агрегата и трансмиссии автомобиля.

Список литературы

1.Азаматов, Р.А., Дажин, В.Г., Кулаков, А.Т., Модин, А.И. Восстановление де-

талей автомобилей КамАЗ /Под ред. В.Г.Дажин.– Набережные Челны: КамАЗ,

1994. ‒ 215 с.

2.Макушин, А.А. Фирменный автосервис и автомобильные центры КАМАЗа: годы работы и поиска /Силовым агрегатам КАМАЗ – высокую надежность: Сборник статей. – Набережные Челны: Изд-во Камского гос. политехн. ин-та, 2005. –

205 с.

1215

С. Н. Вахрушев, магистрант

Р. С. Музафаров, кандидат технических наук, профессор Ижевский государственный технический университет имени М. Т. Калашникова

Клиноременный вариаторный согласующий редуктор комбинированной энергосиловой установки

Исследование согласующего редуктора комбинированной энергосиловой установки является актуальным в области автомобилестроения. Как правило, такие исследования выполняются в конструкторском бюро завода при создании нового транспортного средства.

Высокая насыщенность автомобилями в мире привела к тому, что при работе они выбрасывают в атмосферу большое количество вредных веществ. Особо ощутимо это проявляется в крупных городах, где загрязнение воздушного бассейна становится самой острой экологической проблемой. В связи с этим в мире непрерывно идут работы над совершенствованием двигателей внутреннего сгорания (ДВС), а также выполняется большой объем исследований по созданию двигателей с альтернативными видами топлива. Одним из направлений уменьшения загрязнения окружающей среды и повышения топливной экономичности является создание комбинированных энергосиловых установок (КЭСУ) [1].

Для согласования работы двух разнотипных двигателей в составе КЭСУ возможно соединение электродвигателя (ЭД) и ДВС последовательно на одном валу или соединение путем введения элемента конструкции, называемого согласующим редуктором (СР) [2].

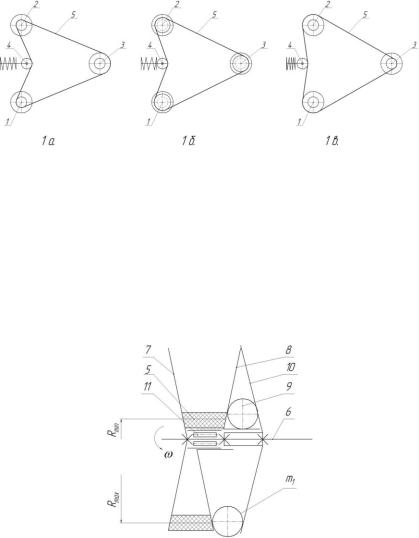

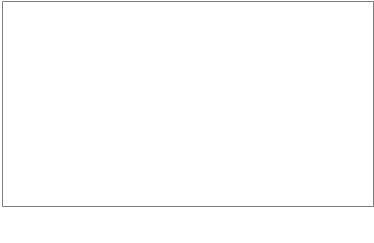

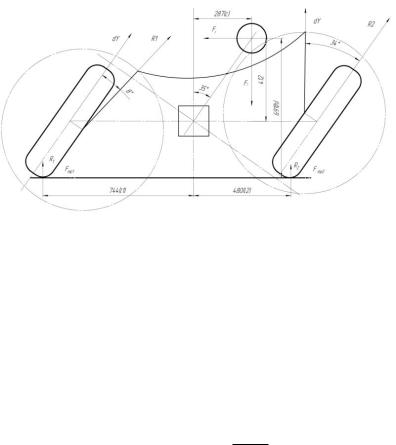

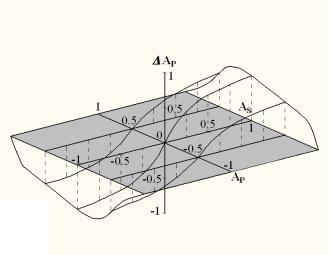

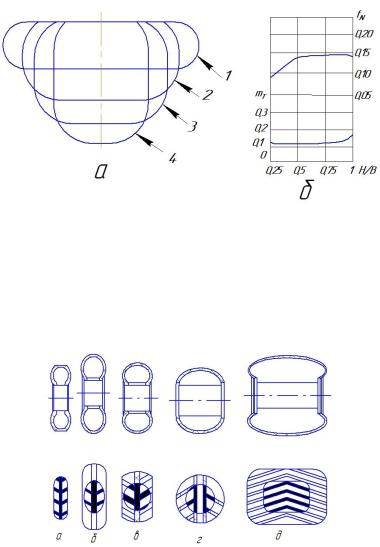

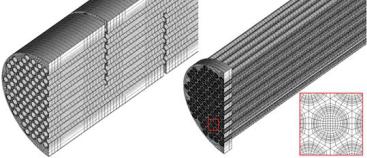

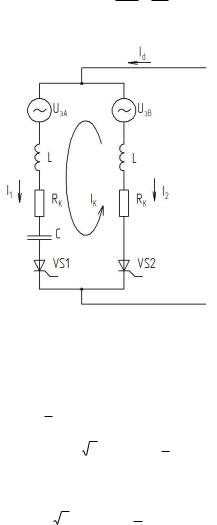

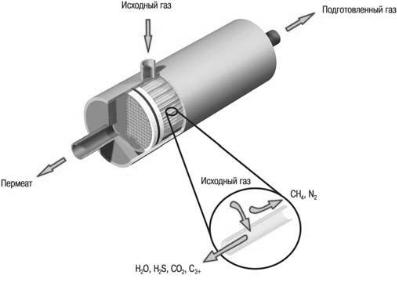

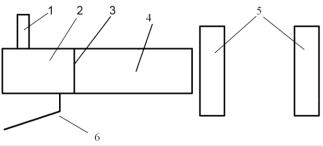

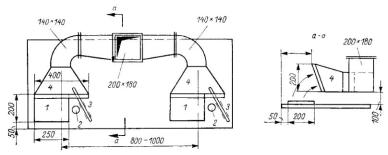

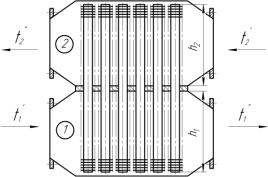

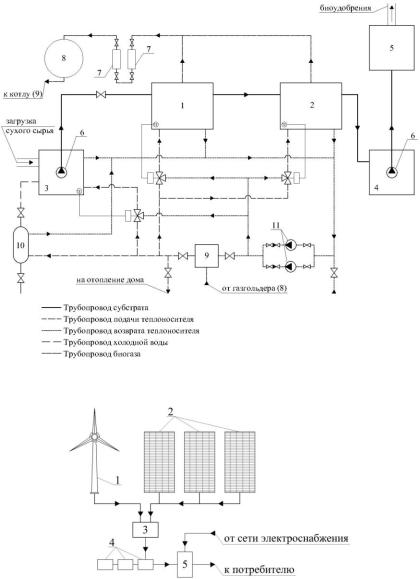

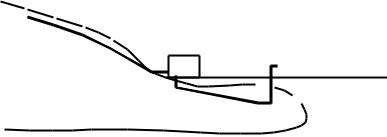

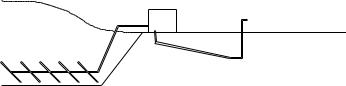

Для решения данной задачи возможно использования СР, представленного на рис. 1, который кроме согласования двух разнотипных двигателей позволяет создать бесступенчатую автоматическую трансмиссию, исключая коробку передач, повышая пассивную безопасность и комфортабельность управления автомобилем.

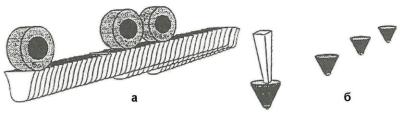

Особенностью СР является два ведущих шкива с различным конструктивным исполнением. На рис. 2 и 3 представлены конструктивные схемы ведущих шкивов ДВС и ЭД. Разработанная конструкция позволяет свободно проскальзывать ремню, а ДВС может работать на холостом ходу и при малых частотах вращения коленчатого вала без использования сцепления.

1216

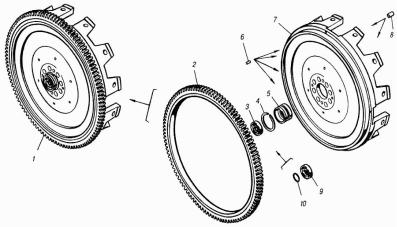

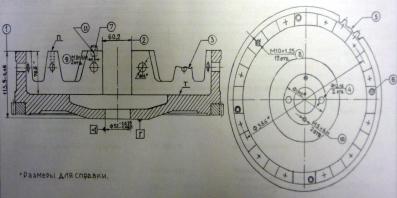

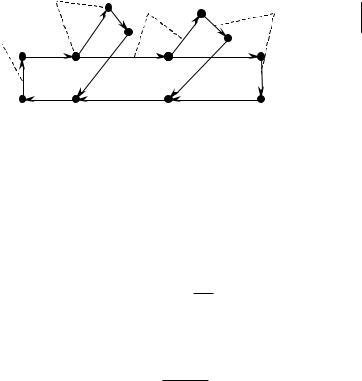

Рис. 1. Функциональная схема СР: 1 – ведущий шкив ДВС; 2 – ведущий шкив ЭД; 3 – ведомый шкив; 4 – ролик-натяжитель; 5 – клиновой ремень

На рис. 4 представлена конструктивная схема ведомого шкива СР, позволяющего изменять передаточное отношение по нагрузке, возникающей со стороны дороги. Функциональная схема (рис. 1) имеет треугольное расположение шкивов, что повышает несущую способность согласующего редуктора. Ролик-натяжитель, представленный на рис. 5, обеспечивает необходимую длину ремня и компенсирует его удлинение, а так же увеличивает дуги обхвата ведущих шкивов клиновым ремнем, поэтому он располагается на небольшом расстоянии от вертикальной оси расположения шкивов 1 и 2.

Рис. 2. Ведущий шкив: 6 – выходной вал ДВС; 7 – неподвижный полудиск; 8 – подвижный полудиск; 9 – ролики; 10 – направляющая центробежного регулятора; 11 – подшипник

1217

Рис. 3. Ведущий шкив: 12 – выходной вал ЭД; 13 – неподвижный полудиск; 14 – подвижный полудиск; 15 – ролики;

16 – направляющая центробежного регулятора

Рис. 4. Ведомый шкив: 17 – выходной вал СР; 18 – неподвижный полудиск; 19 – подвижный полудиск; 20 – пружина; 21 – опора пружины

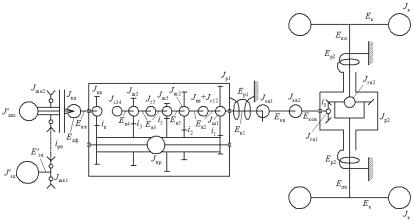

Рис. 5. Ролик-натяжитель: 22 – ролик; 23 – ось вращения ролика; 24 – направляющая ролика; 25 – опоры направляющей; 26 – пружина