- •Раздел 1. Механика, машиностроение, металлургия

- •Раздел 2. Мехатроника, робототехника и автоматизация

- •Раздел 4. Программная инженерия

- •Раздел 5. Менеджмент и экономика

- •Раздел 6. Профессиональное обучение

- •Раздел 8. Системный анализ и управление

- •Раздел 9. Дизайн и реклама

- •Раздел 10. Строительство и строительные материалы

- •Раздел 11. Транспортные системы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УДМУРТСКОЙ РЕСПУБЛИКИ

ФГБОУ ВПО «ИЖГТУ ИМЕНИ М. Т. КАЛАШНИКОВА»

IIВсероссийская научно-техническая конференция аспирантов, магистрантов и молодых ученых

смеждународным участием

Молодые ученые – ускорению научно-технического прогресса в XXI веке

Ижевск

(23 – 25 апреля 2013 г.)

Сборник научных трудов

Ижевск, 2013

УДК 62(06)

ББК 30у

М75

Редакционная коллегия

В.В. Хворенков, доктор технических наук, профессор; Ю.В. Турыгин, доктор технических наук, профессор; А.М. Липанов, академик, директор института механики УрО РАН; Ю.А. Шихов, доктор педагогических наук, профессор; А.В. Щенятский, доктор технических наук, профессор; Р.А. Галиахметов, доктор экономических наук, профессор; М.М. Горохов, доктор физико-математических наук, профессор; Г.Е. Калинкина, доктор экономических наук, профессор; В.Н. Диденко, доктор технических наук, профессор; А.В. Алиев, доктор физикоматематических наук, профессор; Ю.О. Михайлов, доктор технических наук, профессор; В.И. Гольдфарб, доктор технических наук, профессор; В.А. Умняшкин, доктор технических наук, профессор; Н.М. Филькин, доктор технических наук, профессор; В.В. Муравьев, доктор технических наук, профессор; В.А. Алексеев, доктор технических наук, профессор; И.З. Климов, доктор технических наук, профессор; П.А. Ушаков, доктор технических наук, профессор; В.С. Клековкин, доктор технических наук, профессор; В.А. Куликов, доктор технических наук, профессор; Лялин В.Е. – доктор технических наук, доктор экономических наук, доктор геолого-минералогических наук, профессор; Г.Н. Первушин, доктор технических наук, профессор; Б.В. Севастьянов, доктор технических наук, профессор; М.М. Черных, доктор технических наук, профессор; Ревенко Н.Ф. – доктор экономических наук, профессор

Ответственные за выпуск

Ю.В. Турыгин, доктор технических наук, профессор; А.П. Тюрин, доктор технических наук, профессор.

Молодые ученые – ускорению научно-технического прогресса в XXI веке [Электронный ресурс] : электронное научное издание : сборник трудов II Всероссийской научно-технической конференции аспирантов, магистрантов и молодых ученых с международным участием, Ижевск, 23-25 апреля 2013 года / Министерство образования и науки Удмуртской Республики, Федеральное гос. бюджетное образовательное учреждение высш. проф. образования «Ижевский государственный технический университет имени М.Т. Калашникова». – Электрон. дан. (1 файл : 39,3 Мб.). – Ижевск, 2013. – 1415 c. – 1 электрон. опт.

диск (CD-ROM). – Систем. требования: Acrobat reader 6.0 и выше – ISBN 978-5- 7526-0603-8.

Сборник составлен из работ аспирантов, магистрантов, молодых ученых и студентов ИжГТУ и вузов-партнеров, отражающих результаты исследования в области приоритетных направлений развития науки и техники. Работы молодых ученых представлены в 12-ти тематических разделах.

|

|

УДК 62(06) |

|

ISBN 978-5-7526-0603-8 © ФГБОУ ВПО |

«Ижевский |

государственный |

|

технический |

университет |

имени |

М.Т. |

Калашникова», 2013 |

|

|

|

УДК 621(045)

Раздел 1. МЕХАНИКА, МАШИНОСТРОЕНИЕ, МЕТАЛЛУРГИЯ

|

|

Содержание |

|

|

Абашева А. В., Бесогонов В. В. Исследование топологии поверхности |

||||

керамики методом атомно-силовой полуконтактной микроскопии |

......................... |

7 |

||

Аникеев А. Н., Чуманов И. В. Влияние концентрации дисперсных частиц |

||||

WC на предел прочности центробежно-литых заготовок ....................................... |

|

11 |

||

Байков В. В., Матвеев А. В., Даненко В. Ф. Устройство для механического |

||||

удаления окалины с поверхности катаной стальной заготовки .............................. |

|

13 |

||

Башкиров И. А., Терентьев А. Н. Исследование характеристик |

||||

газораспределительного механизма ДВС ............................................................... |

|

16 |

||

Белинин Д. С., Щицын Ю. Д., Кучев П. С., Неулыбин С. Д. Упрочнение |

||||

рабочих поверхностей изделий методом плазменной поверхностной закалки |

||||

на токе обратной полярности |

.................................................................................. |

|

20 |

|

Бербек А. М., Малинин В. И., Бульбович Р. В. Расчет процессов в камере |

||||

сгорания ракетного двигателя на порошкообразном алюминии и воде ................. |

25 |

|||

Бербек А. М., Обросов А. А., Шатров А. В. Истечение порошка алюминия |

||||

из струйной форсунки установки синтеза нанопорошка оксида алюминия ........... |

30 |

|||

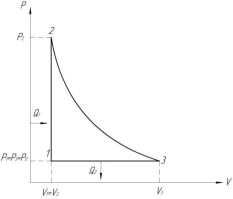

Болонкин В. А., Уразбахтин Ф. А. Исследование процесса |

||||

функционирования управляющих твердотопливных ракетных двигателей........... |

35 |

|||

Болховских Д. А., Малинин В. И., Бульбович Р. В. Расчет процессов в |

||||

форкамере установки синтеза нанооксида алюминия............................................. |

|

37 |

||

Бондарева О. С., Мельников А. А. Исследование формирования |

||||

модифицированных цинковых покрытий на изделиях из кремнийсодержащих |

||||

сталей ...................................................................................................................... |

|

|

|

41 |

Брызгалов К. А., Королева М. Р. Численное моделирование стационарного |

||||

турбулентного течения газа во впускном канале двигателя внутреннего |

||||

сгорания................................................................................................................... |

|

|

|

47 |

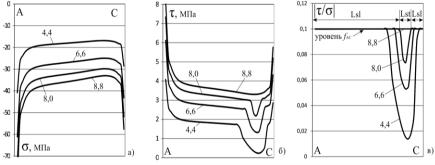

Волкова Л. В., Чувашов И. А., Байкалова Т. Н., Муравьев В. В. Расчетно- |

||||

экспериментальные исследования напряженно-деформированного состояния |

||||

бандажей локомотивных колес ..............................после термической обработки |

|

51 |

||

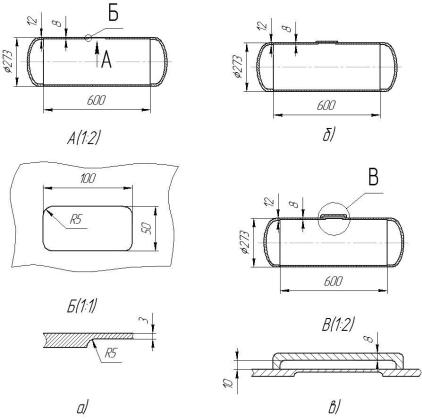

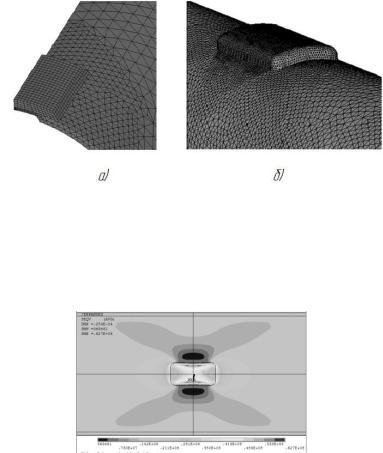

Волкова О. И., Лукин В. А., Ризванов Р. Г. Моделирование напряженно- |

||||

деформированного состояния сосуда давления с локальным утонением стенки |

||||

и накладным элементом .......................................................................................... |

|

|

56 |

|

Вылегжанин Д. Г., Кугультинов С. Д. Воздушное охлаждение при |

||||

обработке резанием ................................................................................................. |

|

|

|

61 |

Гончаров А. А., Жуков Б. А. Оценка влияния прижимного устройства на |

||||

самоторможение клиновых механизмов ....................................свободного хода |

|

65 |

||

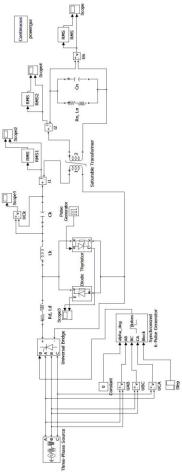

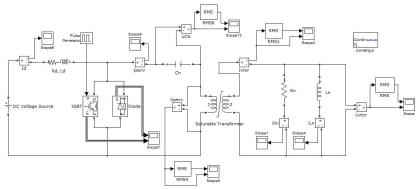

Горбунов А. С., Каримов Р. Д., Гусаков Д. В., Рогинская Л. Э. |

||||

Параметрический |

синтез |

индукторно - конденсаторного |

модуля |

в |

полупроводниковом преобразователе .................частоты для электротехнологий |

70 |

|||

Горзолия А. Р., Губерт А. В. Проектирование лабораторного |

||||

пульсирующего воздушно-реактивного .................................................двигателя |

|

75 |

||

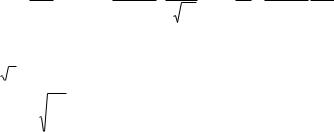

Деев А. О., Победин А. В. Метод оценки и снижения внутреннего шума |

||||

легковых автомобилей ............................................................................................ |

|

|

77 |

|

3

Дмитриев И. А., Русяк И. Г. Математическое моделирование истечения |

|

газа из цилиндрического канала.............................................................................. |

80 |

Докукин М. Ю., Пушкарев А. Э. Синтез структурных схем механизмов с |

|

пироприводом ......................................................................................................... |

83 |

Домнин А. К., Шаврин О. И. Повышение эффективности дробеструйной |

|

обработки винтовых пружин сжатия ...................................................................... |

86 |

Земерев Е. С., Малинин В. И., Шатров А. В. Экспериментальная установка |

|

получения дисперсных нанооксидов методом сжигания порошка алюминия ....... |

90 |

Зинатуллина А. М., Вахрушев А. В. Анализ методов управления |

|

наночастицами ........................................................................................................ |

95 |

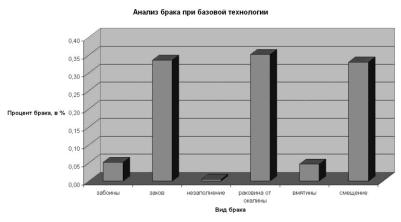

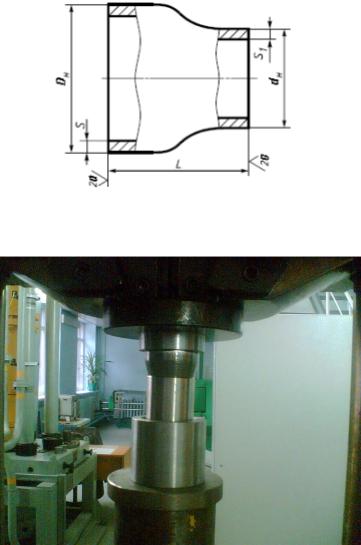

Караваева А. С., Морозов С. А. Совершенствование технологии |

|

штамповки детали «лапа» ....................................................................................... |

98 |

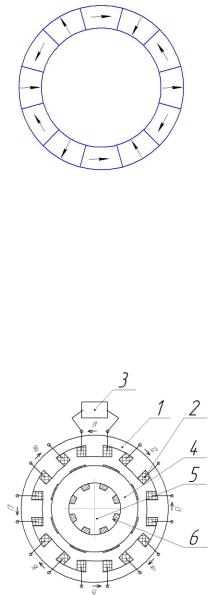

Каримов Р. Д., Вавилов В. Е., Горбунов А. С., Гусаков Д. В., Хайруллин И. |

|

Х. Намагничивающая установка............................................................................ |

102 |

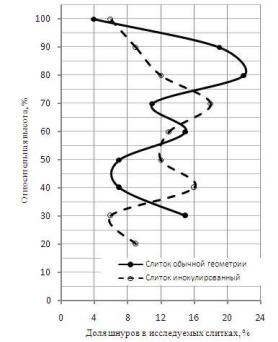

Коновалов С. С., Фирсенко В. В., Шулешко Д. Г., Руцкий Д. В., Зюбан Н. А. |

|

Влияние технологии вакуумной отливки на развитие и особенности |

|

формирования внеосевой ликвационной неоднородности крупных слитков ....... |

105 |

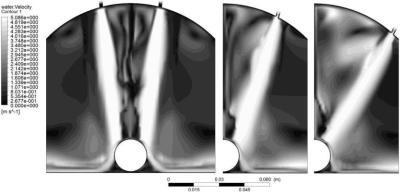

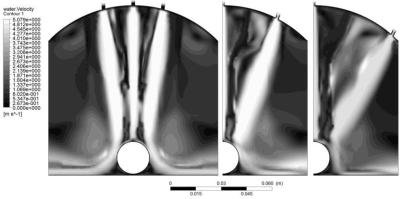

Копылов К. А. О выявлении низкоскоростных зон процесса |

|

взаимодействия теплоносителя с пружиной в спрейере ....................................... |

109 |

Кострюков Е. Е. Методы динамической калибровки датчиков |

|

импульсного давления........................................................................................... |

113 |

Козырева Е. Н., Алиев А. В. Методы контроля утечек в магистральных |

|

нефте- и газопроводах ........................................................................................... |

115 |

Кривда А. А., Уразбахтин Ф. А. Аэродинамический нагрев головных |

|

частей ракеты ........................................................................................................ |

118 |

Кривенцева Е. Ю., Кучеров В. Г., Карлов В. И. Пути стабилизации длины |

|

отката артиллерийских орудий ............................................................................. |

119 |

Кучев П. С., Белинин Д. С., Шилов А. Ю., Щицын Ю. Д. Исследование |

|

различных схем подключения двухкамерного плазмотрона ................................ |

124 |

Манукян Д. С., Матлин М. М. Неразрушающая методика контроля предела |

|

прочности деталей болтовых соединений............................................................. |

128 |

Матвеева М. А., Чуманов И. В. Получение металлической композиции |

|

методом электрошлакового переплава.................................................................. |

131 |

Мельников А. С., Каракулов М. Н. Исследование многопарного контакта |

|

плунжерной передачи............................................................................................ |

132 |

Миронов А. Н., Алиев А. В. Метод оценки влияния возможных перекосов в |

|

телескопических соплах РДТТ на силу тяги ......................................................... |

137 |

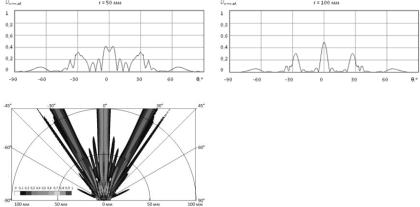

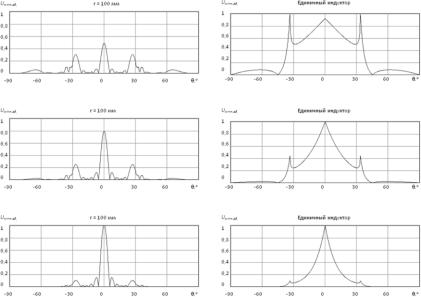

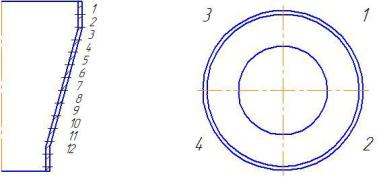

Мышкин А. В., Муравьев О. В. Влияние конструктивных особенностей |

|

электромагнитно-акустических преобразователей на формирование диаграмм |

|

направленности ..................................................................................................... |

141 |

Назаров Н. А., Галаган Л. А. Дополнение оснастки к газобаллонному |

|

оружию для стрельбы при отрицательной температуре окружающей среды....... |

145 |

Неулыбин С. Д., Белинин Д. С., Кучев П. С., Щицын Ю. Д. Закалка |

|

тяжелонагруженных изделий на токе прямой полярности ................................... |

147 |

Нурисламова Г. М., Коленченко А. Б., Коленченко О. В. Расчет и |

|

обеспечение технологических условий обработки сложнопрофильных деталей |

|

uазотурбинного двигателя..................................................................................... |

152 |

Осокин В. М., Сальников А. Ф., Петрова Е. Н. Исследование параметров |

|

воздушного потока в сопле при взаимодействии с выдвигающимся цилиндром. 156 |

|

4

Петров Р. А., Бендерский Б. Я. Моделирование пространственных |

|

процессов вентиляции салона автобуса ................................................................ |

160 |

Подшивалин К. П., Тескер Е. И. Способ лазерно-плазменного нанесения |

|

покрытий на детали............................................................................................... |

164 |

Покрас И. Б., Чикуров Г. А. Устройство для экспериментального |

|

определения реологических характеристик неньютоновских жидкостей при |

|

переменных давлениях и температурах ................................................................ |

167 |

Полянских И. Н., Кугультинов С. Д. Изучение проблем технологической |

|

операции развертывания канала ствола гладкоствольного оружия ...................... |

171 |

Полтанов А. Г., Королева М. Р. Исследование газодинамических |

|

параметров в соплах с переменным критическим сечением................................. |

175 |

Пушина Е. С., Вахрушев А. В. Анализ методов и процессов перемешивания |

|

наночастиц и микрочастиц.................................................................................... |

178 |

Пушкарев М. А., Трифонов О. А. Точность токарно-винторнезных станков.. |

181 |

Русинов Г. В., Земерев Е. С., Малинин В. И., Шатров А. В. Устройство |

|

форкамеры установки синтеза нанооксида алюминия.......................................... |

184 |

Рыбин А. Н., Уразбахтин Ф. А. Особенности конструктивно- |

|

компоновочных схем головных частей ракет и ракет-носителей ......................... |

188 |

Савин С. С., Шляпугин А. Г. Особенности моделирования процесса |

|

обжима-раздачи в программе DEFORM-2D.......................................................... |

189 |

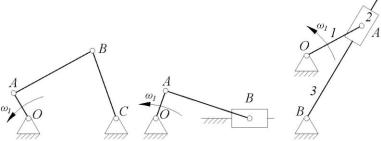

Савин Д. В., Михеев В. А. Моделирование процесса формообразования |

|

обтяжкой крупногабаритных листовых деталей обшивок сложных |

|

геометрических форм с учетом реологического состояния алюминиевого |

|

сплава .................................................................................................................... |

194 |

Сагитов Э. Г., Макушин А. А. Изменение технического состояния головки |

|

блока цилиндров дизельного двигателя и износ его деталей в процессе |

|

эксплуатации ......................................................................................................... |

201 |

Синицын А. Н., Синицына В. В., Абрамов И. В. Анализ воздействий, |

|

возникающих при различных методах сборки ...................................................... |

204 |

Слащев Е. С., Осетров В. Г. Компенсаторы непрерывного действия............. |

207 |

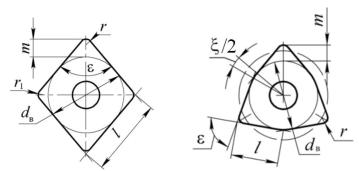

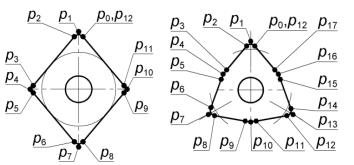

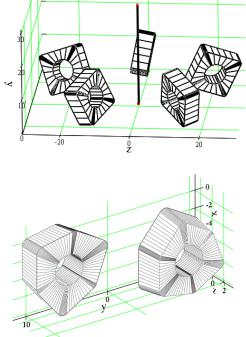

Слободской С. В., Михрютин В. В. Автоматизация построения модели |

|

геометрического образа режущего инструмента оснащенного СМП................... |

210 |

Слободской С. В., Михрютин В. В. Анализ направлений |

|

совершенствования режущего инструмента оснащенного СМП.......................... |

215 |

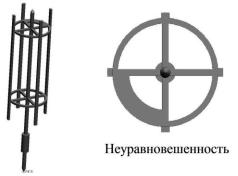

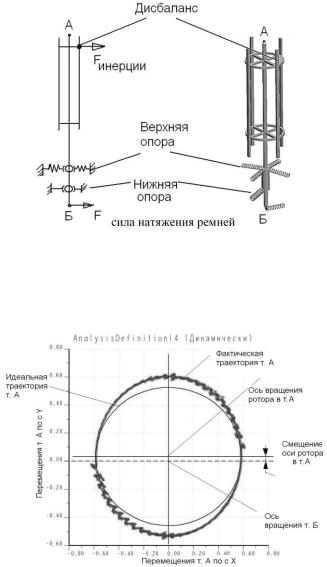

Сокотов В. А., Исаков С. Н. Колебания вертикальных роторов сортировок |

|

бумажной массы .................................................................................................... |

220 |

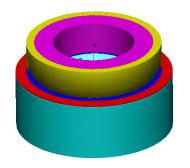

Сулейманова И. Р., Попов И. П. Совершенствование процессов формовки |

|

и отбортовки за один переход в конической матрице с использованием |

|

программного продукта PAM-STAMP.................................................................. |

224 |

Трефилова Т. В. Методика экспериментальных исследований кинетики |

|

коррозии материалов и сплавов в различных агрессивных средах....................... |

228 |

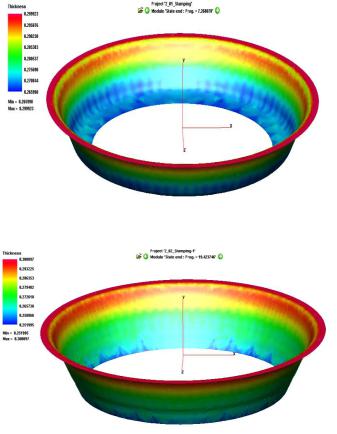

Трунов М. Д., Карлов В. И. Кинематическое исследование плоских |

|

механизмов второго класса средствами AUTOCAD ............................................. |

232 |

Трунов М. Д., Проничев Д. В. Моделирование термических напряжений в |

|

медно-алюминиевых слоистых композитах под действием электрического |

|

тока ........................................................................................................................ |

235 |

Уразбахтин В. Ф., Уразбахтин Ф. А. Аварии и критические ситуации при |

|

эксплуатации жидкостных ракетных двигателей.................................................. |

239 |

5

Федоровцев П. И., Земерев Е. С., Малинин В. И., Шатров А. В. Устройство |

|

||

отбора конденсированной фазы установки синтеза нанооксида алюминия ......... |

242 |

||

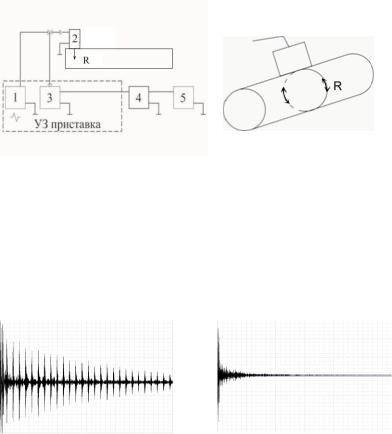

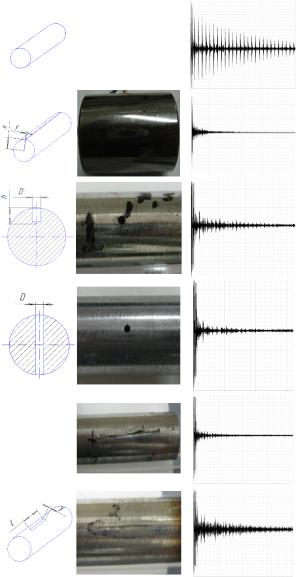

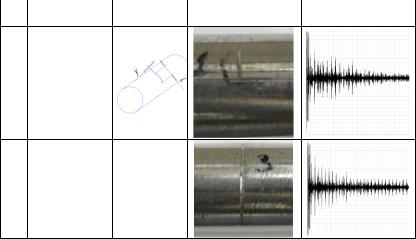

Фокеева Е. Н., Зорин В. А., Муравьева О. В. Контроль пруткового проката |

|

||

электромагнито-акустическим методом с использованием рэлеевских волн....... |

246 |

||

Фролова А. И., Матлин |

М. М. |

Универсальный способ оценки |

|

эффективности обработки пластическим деформированием ............................... |

250 |

||

Харинова Ю. Ю., Уразбахтин |

Ф. А. Принципы построения |

|

|

математической модели нанесения теплозащитных покрытий на поверхности |

|

||

ракет методом напыления ..................................................................................... |

|

|

254 |

Худякова М. А., Безгласный С. П. Стабилизация программных движений |

|

||

гиростата переменной структуры.......................................................................... |

|

|

256 |

Чевелева А. О., Болотов М. А., Проничев Н. Д., Болотов М. А. Разработка |

|

||

информационной модели при исследовании погрешностей координатных |

|

||

измерений геометрических параметров деталей газотурбинного двигателя........ |

260 |

||

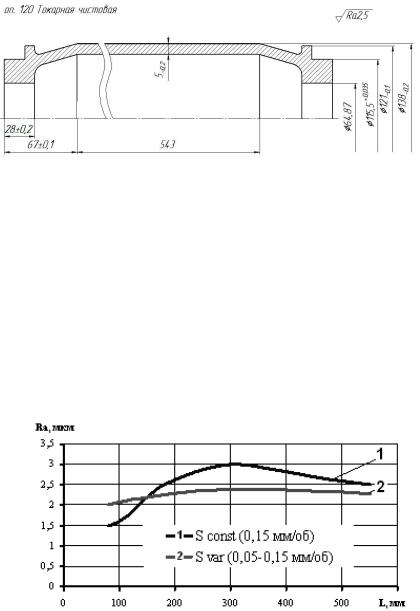

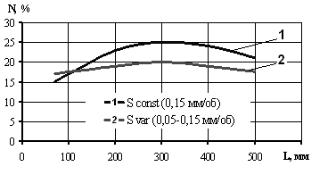

Черемных С. Е., Гарифуллин А. Н., Тананин А. И. Влияние режима резания |

|

||

на силы резания и оптимизация процесса точения углеродистых сталей ............ |

266 |

||

Чирков Д. В., Галаган Л. А. Способы повышения устойчивости оружия со |

|

||

сбалансированной автоматикой ............................................................................ |

|

|

269 |

Шаклеин А. А., Тюрин А. П. Моделирование звукопоглощения в |

|

||

акустическом интерферометре.............................................................................. |

|

|

273 |

Шамурадов Ф. А. Исследование устройства автоматического розжига |

|

||

котельной установки с низкотемпературным кипящим слоем ............................. |

276 |

||

Шевцова О. А., Зюбан Н. А. Роль окисленности металла в формировании |

|

||

оксидных, сульфидных и оксисульфидных включений и свойств готовых |

|

||

изделий .................................................................................................................. |

|

|

279 |

Шерстобитов М. А., Михрютин В. В. Анализ формообразующих систем |

|

||

станков для обработки тонкостенных листовых заготовок сложной формы........ |

281 |

||

Широбоков В. Н., Шаврин О. И. Перспективы повышения хладостойкости |

|

||

упругих элементов деталей машин ....................................................................... |

|

|

285 |

Шулятьев М. И., Постнов А. С., Тепин Н. В., Шеногин В. П. Оценка |

|

||

упрочнения заготовки в местах изгиба при профилировании .............................. |

290 |

||

6

А. В. Абашева, магистрант В. В. Бесогонов, кандидат технических наук, доцент

Ижевский государственный технический университет имени М. Т. Калашникова

Исследование топологии поверхности керамики методом атомно-силовой полуконтактной микроскопии

Сканирующая зондовая микроскопия (СЗМ) ‒ один из мощных современных методов исследования морфологии и локальных свойств поверхности твердого тела с высоким пространственным разрешением. За последние годы метод превратился из экзотического, доступного лишь ограниченному числу исследовательских групп, в широко распространенный и успешно применяемый инструмент для исследования свойств поверхности. В настоящее время практически ни одно исследование в области физики поверхности и тонкопленочных технологий не обходится без применения методов зондовой микроскопии.

Пространственное разрешение атомно-силового микроскопа зависит от размера кантилевера и кривизны его острия. Разрешение достигает атомарного уровня по горизонтали и существенно превышает его по вертикали. Когда игла находится на достаточно большом расстоянии от образца, зонд слабо притягивается к образцу. С уменьшением расстояния это притяжение усиливается до тех пор, пока электронные облака иглы и атомов поверхности не начнут испытывать электростатическое отталкивание. Сила притяжения и отталкивания уравновешиваются на расстоянии порядка длины химической связи (несколько десятых нм), при меньших расстояниях доминирует отталкивание [2].

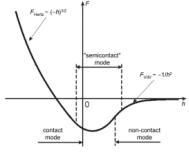

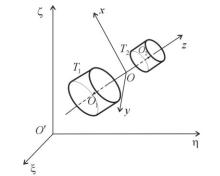

«Склеивая» потенциалы сил, действующих на различных расстояниях между образцом и кантилевером, можно получить кривую вида рис. 1, позволяющую классифицировать режимы работы атомно-силового микроскопа [2].

Рис.1. Потенциал взаимодействия зонда с образцом [2].

7

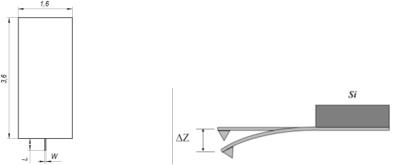

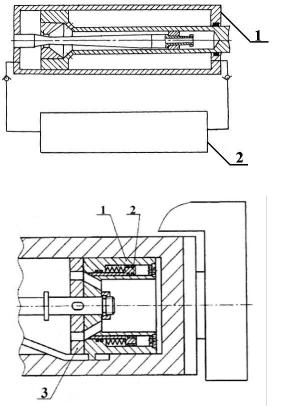

Зондирование поверхности в атомно-силовом микроскопе производилось с помощью специальных зондовых датчиков «Golden»Silicon cantilevers NSG 10, представляющих собой упругую консоль (L = 100мкм, W = 35 мкм, рис. 2) – кантилевер (cantilever) с острым зондом на конце (рис. 3). Датчик изготавлен методом фотолитографии и травления из кремниевых пластин фирмой NT-MDT (город Зеленоград, Россия).

Рис.2. Размеры кантилевера |

Рис. 3. Схематичное изображение |

|

зондового датчика АСМ [1]. |

Расчетную модель кантилевера можно представить следующим образом. Один конец консольной балки жестко закреплен на кремниевом основании ‒ держателе. На другом конце консоли располагается зонд в виде острой иглы с радиусом закругления ~50 нм в зависимости от типа зондов и технологии их изготовления. Угол при вершине зонда ‒ 22º, толщина консоли 1 мкм. Силу взаимодействия зонда с поверхностью F можно оценить из соотношения:

F = k∙ΔZ,

где k – жесткость кантилевера; ∆Z – величина, характеризующая его изгиб. Коэффициент жесткости кантилевера k в диапазоне 5,5‒22,5 Н/м в закупленной партии.

В данной работе были исследованы образцы ситалла СТ-50-1. Важнейшим параметром стеклокерамики, определяющим качество изделий, является состояние поверхности. Улучшение характеристик поверхности керамических оснований необходимо для общего повышения качества конечных изделий и перехода к фотолитографическим процессам с меньшими топологическими размерами.

При исследовании топологии поверхности были использованы два режима работы АСМ: контактный (contact mode) и полуконтактный режим

(tapping mode).

При контактном режиме расстояние от иглы до образца составляет порядка нескольких десятых нанометра. Таким образом, игла АСМ находит-

8

ся в мягком физическом контакте с образцом и подвержена действию сил отталкивания. В этом случае взаимодействие между иглой и образцом заставляет кантилевер изгибаться вверх (ΔZ откладывается от положения равновесия балки вверх, в отличие от случая, показанного на рис.3), повторяя топографию поверхности.

При полуконтактном режиме игла кантилевера в нижней точке каждого колебания, то есть колеблющееся острие слегка «стучит» по поверхности образца.

Сравнение результатов сканирования поверхности ситалла в вышеуказанных режимах АСМ показали, что полуконтактый режим дает более четкую картину топологии поверхности ситалла СТ-50-1, чем контактный. Поэтому все нижеприведенные данные относятся к режиму полуконтактной АСМ.

Процесс перемещения зонда над поверхностью в сканирующем зондовом микроскопе имеет сходство с движением электронного луча по экрану в электроннолучевой трубке телевизора. Зонд движется вдоль линии (строки) сначала в прямом, а потом в обратном направлении (строчная развертка), затем переходит на следующую строку (кадровая развертка). Движение зонда осуществляется с помощью сканера небольшими шагами под действием пилообразных напряжений, формируемых цифроаналоговыми преобразователями. Регистрация информации о рельефе поверхности производится на прямом проходе.

Информация, полученная с помощью сканирующего зондового микроскопа, хранится в виде СЗМ кадра ‒ двумерного массива целых чисел аij

(матрицы). Физический смысл данных чисел определяется той величиной, которая оцифровывалась в процессе сканирования. Каждому значению пары индексов ij соответствует определенная точка поверхности в пределах поля сканирования. Координаты точек поверхности вычисляются с помощью простого умножения соответствующего индекса на величину расстояния между точками, в которых производилась запись информации:

хi х0 i . у j у0 j

Здесь х0 и у0 – расстояния между соседними точками вдоль оси X и Y,

в которых производилась запись информации. Визуализация СЗМ кадров производится средствами компьютерной графики, в основном, в виде трехмерных (3D) и двумерных яркостных(2D) изображений с помощью программы Nova 1.0.26.1474.

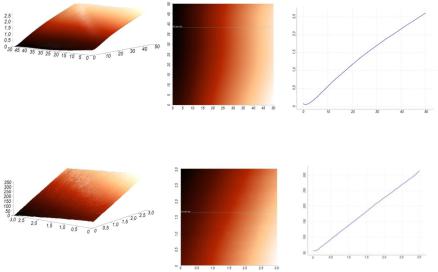

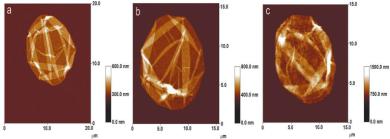

В режиме полуконтактной АСМ микроскопии на атомно-силовом микроскопе SOLVER P47-PRO были исследованы ситалловые подложки СТ-50-1, обработанные лазерным излучением. Аморфизация поверхности ситалла осуществлялась на лазере Trotec Speedy 100.

Ниже представлены сканы подложки, обработанной на СО2 ‒ лазерной установке Speedy 100 при уголе падения луча на поверхность 25°.

9

а) |

б) |

в) |

Рис. 4. Скан поверхности ситалловой подложки СТ-50-1 размером 50×50 мкм: а) ‒ 3D формат; б) ‒ 2D формат; в) – профилограмма

а) |

б) |

в) |

Рис. 5. Скан поверхности ситалловой подложки СТ-50-1 |

размером 3×3 мкм: а) |

|

|

‒ 3D формат; б) ‒ 2D формат; в) ‒ профилограмма |

|

Места на поверхности, в которых приведены профилограммы 4-в и 5-в указаны на рис. 4-б и 5-б горизонтальными светлыми линиями. Сравнение профилограмм показывает, что перепад высот рельефа поверхности на образце размером 50×50 мкм не заметен. При рассмотрении образца с большим разрешением (размер рассматриваемой области 3×3 мкм) видны перепады порядка 5 нм, что, в свою очередь, не несет в себе какой-либо практической значимости.

Сканирующий зондовый микроскоп позволяет выполнять работы, требующие определения характеристик материалов на атомно-молекулярном уровне и проводить их анализ.

Список литературы

1.Миронов, В.Л. Основы сканирующей зондовой микроскопии / В.Л. Миронов . - Нижний Новгород : Техносфера, 2004. – 110 с.

2.Основы СЗМ: // НТ-МДТ. [Зеленоград, 2012]. URL: http://www.ntmdt.ru/spm-basics/view/probe-sample-interaction-potential (дата обра-

щения 07.02.2013).

10

А. Н. Аникеев, аспирант

И. В. Чуманов, доктор технических наук, профессор Южно-Уральский государственный университет, г. Челябинск

Влияние концентрации дисперсных частиц WC на предел прочности центробежно-литых заготовок

Исследование влияния дисперсных частиц тугоплавких карбидов на механические свойства металлов является актуальным в области металлургии и машиностроения. Известно, что такие частицы, введенные в

металл, существенно повышают его физико-механические свойства [1]. Как правило, введение частиц в жидкий металл связано с трудностью их распределения по объему получаемого материала (вследствие разности плотностей), что приводит к непрогнозируемому изменению концентрации в различных объемах получаемого металла. Произвольное распределение частиц приводит к непрогнозируемому изменению свойств металла в различных объемах.

Для обеспечения возможности управлять распределением частиц был разработан способ введения частиц при разливке на машине центробежного литья [2] и проведена серия экспериментов по получению упрочненных заготовок [3, 4].

В результате проведения серии экспериментов были получены 8 цен- тробежно-литых заготовок с различным содержанием карбидов вольфрама (табл. 1).

Таблица 1. Количество упрочняющей частицы введенной в формируемые

заготовки

№ плавки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Количество карбидов |

0 |

40 |

80 |

120 |

0 |

120 |

240 |

360 |

|

вольфрама, г. |

|||||||||

|

|

|

|

|

|

|

|

||

Общее кол-во карби- |

|

|

|

|

|

|

|

|

|

дов по отношению к |

0 |

0,4 |

0,8 |

1,2 |

0 |

1,2 |

2,4 |

3,6 |

|

массе слитка, % |

|

|

|

|

|

|

|

|

Из полученного материала были вырезаны образцы для исследования концентрации частиц в различных сечениях полученных заготовок, а также

Физико-механических свойств, в частности, предела прочности. Образцы вырезались с внешней и внутренней поверхности заготовки, а также из центра. Исследование распределения проводила на электронном микроскопе «JEOL» JSM –6460 LV.

Исследование показало, что распределение по сечению полученных заготовок не равномерно: повышенное содержание введенных частиц наблюдается на внешней поверхности полученных заготовок, которое уменьшается в направлении от внешней поверхности к внутренней. Результаты исследования распределения карбидов вольфрама по сечениям

11

полученных заготовок представлены в табл. 2.

Таблица 2. Плотность распределения частиц карбида вольфрама по сечению

полученных заготовок

№ заготовки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Внешняя поверхность |

0 |

0,4 |

0,6 |

2,5 |

0 |

2,8 |

5,1 |

5,1 |

заготовки, шт./мкм2 |

||||||||

Середина заготовки, |

0 |

0 |

0 |

0 |

0 |

0 |

2,6 |

3,5 |

шт./мкм2 |

||||||||

Внутренняя поверх- |

|

|

|

|

|

|

|

|

ность заготовки, |

0 |

0 |

0 |

0 |

0 |

0 |

0,5 |

3,4 |

шт./мкм2 |

|

|

|

|

|

|

|

|

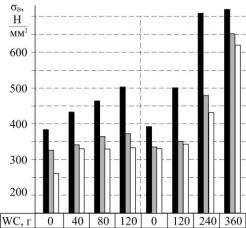

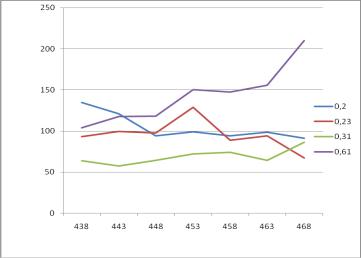

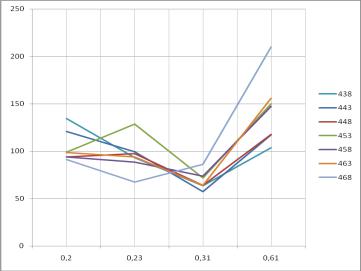

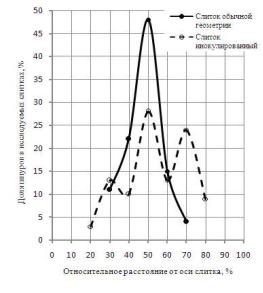

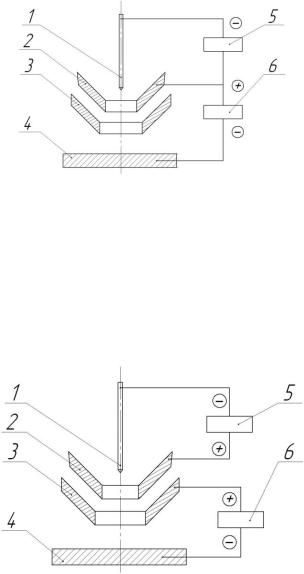

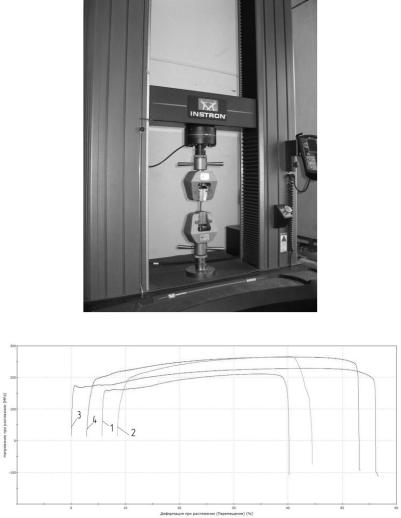

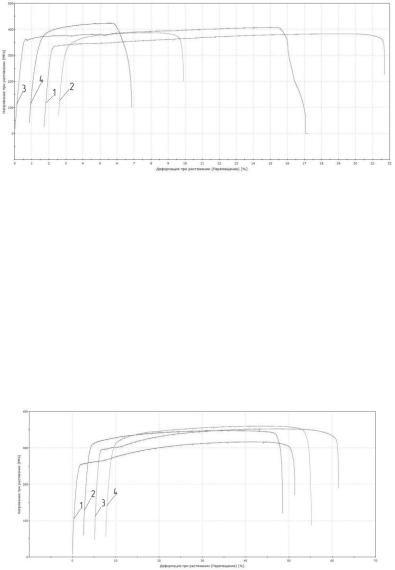

Для исследования предела прочности использовалась разрывная машина типа УТС 110М–5. На основании полученных данных была построена диаграмма, отражающая предел прочности полученных заготовок в различных сечениях (рис. 1).

Исследование показало, что введение дисперсных частиц карбидов существенно повлияло на предел прочности полученного металла: в различных сечениях полученных заготовок предел прочности различен. В результате анализа полученных данных, выявлено, что даже в заготовках, не имеющих в своем составе дисперсных частиц карбидов, предел прочности по сечению различен. Так, для образцов с внешних поверхностей заготовок 1 и 5 характерно увеличение исследуемого параметра по сравнению с образцами вырезанных из середины и внутренней поверхности тех же заготовок. Это объясняется более мелкой кристаллической структурой, полученной вследствие быстрой кристаллизации в начальные моменты разливки.

Рис. 1. Диаграмма предела прочности полученного материала: темный – внешняя сторона; серый – середина;

белый – внутренняя сторона заготовок.

12

Таким образом, экспериментально доказано, что дисперсные частицы карбидов вольфрама, введенные в кристаллизующийся расплав при разливке на машине центробежного литья, существенно повышают предел прочности получаемого металла.

Работа выполнена в рамках государственного задания Министерства образования, шифр 7.2938.2011, а также поддержана РФФИ, проект №

12-08-00896.

Список литературы

1.Гольдшмидт, Х.Д. Сплавы внедрения / Х.Д. Гольдшмидт. – М.: Мир, 1971. –

464 с.

2.Патент РФ 2381087 МПК В 22 D 13/02 Способ формирования трубной заготовки / В.И. Чуманов, И.В. Чуманов, Д.А. Пятыгин, Р.Р. Гарифулин, О.Ю. Вершинина, А.Н. Аникеев. – №2008128677/02; заявл. 14.07.2008.; опубл. 10.02.2010.– 5 с.

3.Чуманов, И.В. Упрочнение металлических материалов дисперсными тугоплавкими частицами / И.В. Чуманов, В.И. Чуманов, А.Н. Аникеев // Проблемы черной металлургии и материаловедения. - 2010. - №1. – С. 24-28.

4.Чуманов, И.В. Получение дисперсно–упрочненных полых заготовок для роторных диспергаторов / И.В. Чуманов, В.И. Чуманов, А.Н. Аникеев // Металлург. - 2011. - №6. – С.69–72.

В. В. Байков, магистрант; А. В. Матвеев, магистрант В. Ф. Даненко, кандидат технических наук, доцент

Волгоградский государственный технический университет

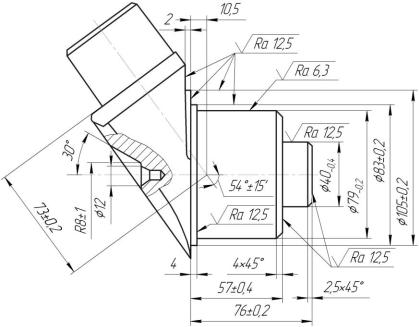

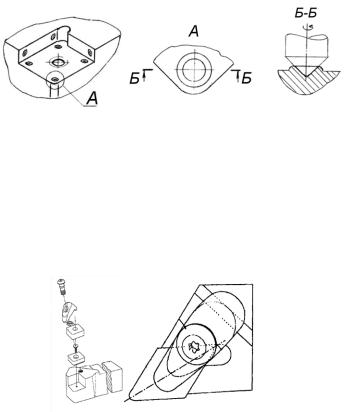

Устройство для механического удаления окалины с поверхности катаной стальной заготовки

Удаление окалины с поверхности заготовки является актуальным в области обработки металлов давлением, в частности перед волочением. Изза дороговизны и вредности химического метода наиболее перспективным считается механическое удаление окалины. Применение механического удаления окалины позволяет получить большую экономию в результате сокращения расхода дорогостоящих кислот и металла, снижения эксплуатационных расходов и высвобождения рабочей силы. Кроме того, оно позволяет оздоровить водный и воздушный бассейны и уменьшить производственную площадь для оборудования.

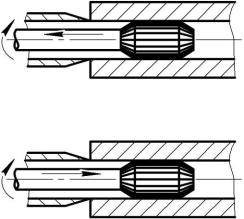

Известна схема приспособления для механического удаления окалины, состоящая из калибрующей волоки, вращающегося патрона с резцами для нанесения на поверхность заготовки спиральной нарезки и волоки для строжки (скальпирования) заготовки [1]. Реализация этой схемы возможна с помощью устройства для зачистки поверхности длинномерных изделий [2].

13

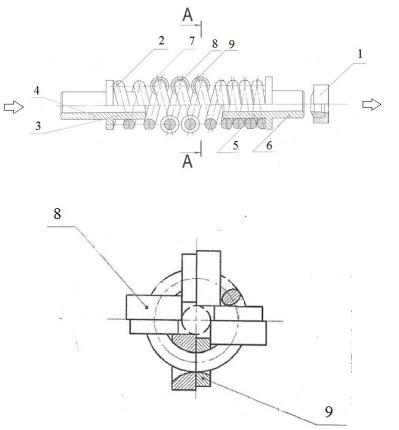

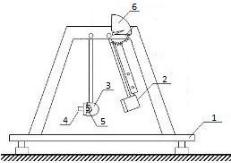

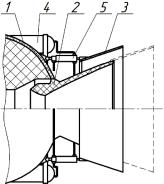

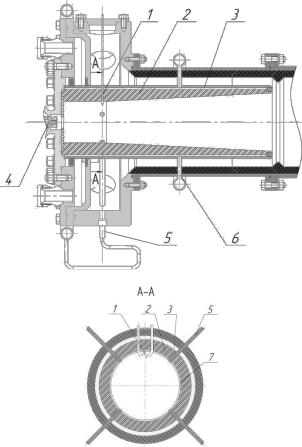

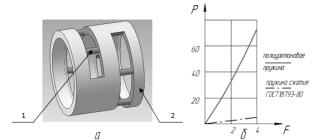

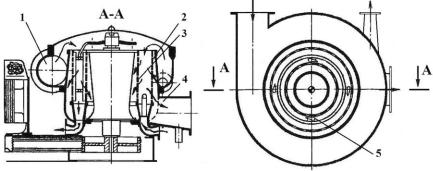

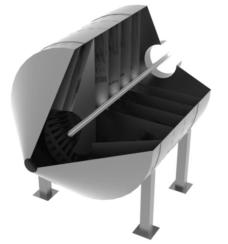

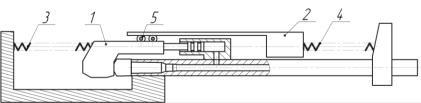

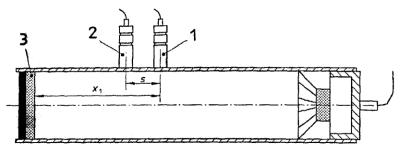

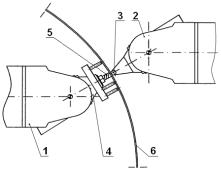

Конструкция устройства обеспечивает зачистку поверхности режущими дисками, установленными на витках пружины, при их вращении вокруг заготовки (рис. 1). Стрелкой показано направление движения стальной заготовки. Устройство для зачистки поверхности содержит рабочий стол, на котором установлена волока для скальпирования 1 и пружина сжатия 2, в полости которой со стороны переднего конца с натягом установлена входная направляющая втулка 3 с передним хвостовиком 4, а со стороны заднего конца - выходная направляющая втулка 5 с задним хвостовиком 6. На передних рабочих витках пружины 2 со стороны входной втулки 3 направляющие ролики 7 и далее зачистные элементы в виде режущих твердосплавных дисков 8, установленных с возможностью вращения вокруг своей оси, между которыми располагаются разделительные элементы в виде стружколомающих шайб 9 (рис. 2).

Рис. 1. Устройство для зачистки поверхности длинномерных изделий

Рис 2. Разрез А-А

14

На конце переднего хвостовика 4 установлен ременной шкив, получающий вращение от двигателя (не показаны). Направляющие втулки 3 и 5 и волока для скальпирования 1 установлены соосно. Посадочные отверстия режущих дисков 8 выполнены воронкообразными с наименьшим диаметром, равным диаметру витка пружины 2, при этом образующая стенки воронки выполнена выпуклой по дуге с радиусом, равным внутреннему радиусу витка пружины (рис. 2).

Конструкция устройства обеспечивает разделение процесса зачистки поверхности на два этапа: а) грубая зачистка поверхности режущими дисками, установленными на витках пружины, при их вращении вокруг заготовки; б) тонкая зачистка поверхности, при протягивании заготовки через волоку для скальпирования. Это позволяет уменьшить глубину резания режущими дисками, что снижает силы резания и повышает долговечность режущего инструмента, и повысить качество обрабатываемой поверхности. Волоки для скальпирования могут изготавливаться из изношенных твердосплавных волок. Для этого стачивают выходную зону волоки до создания режущей кромки, а затем шлифуют калибрующую зону на заданный размер.

Устройство было опробовано при удалении окалины и обезуглероженного слоя с бунтовой катанки диаметром 6,5 мм из углеродистой стали 35. На витки входной части пружины устанавливались направляющие ролики с образованием внутренней полости диаметром D=6,5 мм, затем режущие диски с образованием внутренней полости диаметром d=6,2 мм. Диаметр волоки для скальпирования составлял 6,0 мм. После сборки ротора, закрепления пружины на направляющие втулки и проталкивания подготовленного конца заготовки через отверстия этих втулок и волоки для скальпирования осуществлялось включение привода вращения ротора с частотой до 3000 об/мин и протягивание проволоки через устройство со скоростью 40 м/мин. В процессе эксплуатации рабочая часть пружины и волока для скальпирования обильно поливались СОЖ.

На этапе грубой зачистки происходило уменьшение сечения с 6,5 до 6,2 мм. При этом осуществлялось удаление основного дефектного слоя и образование спиральной канавки. На этапе тонкой зачистки происходило уменьшение сечения с 6,2 до 6,0 мм. При этом осуществлялась калибрование профиля с целью придания точных размеров. Спиральная канавка на поверхности заготовки способствовала образованию сыпучей стружки, а также облегчала условия работы волоки для скальпирования.

Целью дальнейших исследований является обеспечение возможности радиальной настройки режущих дисков по мере их износа в процессе эксплуатации.

15

Список литературы

1.Хаяк, Г.С. Инструмент для волочения проволоки / Г.С. Хаяк. – М.: Металлургия, 1974. – 128 с.

2.Патент на полезную модель № 123693, Российская Федерация, МПК В08В 1/00. Устройство для зачистки поверхности длинномерных изделий / В. Ф. Даненко, А. В. Скрипников, В. А. Павлов, Н. В. Бурыкина, С. В. Чечин, В. В. Байков ; заявитель и патентообладатель ФГБОУ ВПО «Волгоградский государственный технический университет». - №2012120942/05; заяв. 22.05.12; опубл. 10.01.13, Бюл. № 1.

И. А. Башкиров, магистрант

А. Н. Терентьев, кандидат технических наук, доцент Ижевский государственный технический университет

имени М. Т. Калашникова

Исследование характеристик газораспределительного механизма ДВС

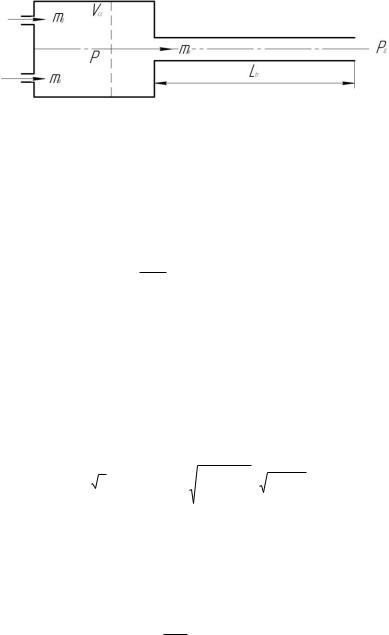

Исследование характеристик газораспределительного механизма актуально в области автомобилестроения. Исследование основывается на поиске оптимального альтернативного механизма газораспределения, который улучшит показатели двигателя. Существует методика для расчета рабочего процесса двигателя внутреннего сгорания, которая учитывает особенности механизма газораспределения, а именно это высота подъема клапана и фазы открытия и закрытия клапанов механизма.

В поршневом двигателе внутреннего сгорания (ДВС) все рабочие процессы превращения химической энергии сжигаемого топлива в механическую работу коленчатого вала происходят внутри двигателя за счет воз- вратно-поступательного движения поршней в цилиндрах [1].

Газораспределительный механизм (ГРМ) является основным устройством, обеспечивающим работу поршневого ДВС.

Не секрет, что для оптимальной работы двигателя нужно управлять фазами газораспределения в зависимости от частоты вращения, положения и нагрузки коленчатого вала. Традиционный кулачковый распределительный вал не позволяет решить эту задачу.

Незначительные изменения соотношения фаз газораспределения можно создавать с помощью механических, электромеханических, гидравлических, пневматических приводов клапанов. Но наиболее перспективным считается электромагнитный привод, управляемый электроникой. С его помощью можно добиться оптимизации работы двигателя и расширить его функциональные возможности. Например, изменяя порядок работы клапанов можно добиться равномерной работы при переменных нагрузках, сокращения расхода топлива на максимальных оборотах при задан-

16

ной мощности.

Электромагнитный привод клапанов представляет собой подпружиненный клапан, помещенный между двумя электромагнитами, которые удерживают его в крайних положениях: закрытом или полностью открытом. Специальный датчик выдает блоку управления информацию о текущем положении клапана. Это необходимо для того, чтобы снизить до минимальной его скорость в момент посадки в седло.

Якорь электромагнита состоит из двух пружин для открытия и закрытия клапана. Когда электрический ток еще не подведен к электромагнитам, клапан находится в среднем положении, при этом он полуоткрыт, что позволяет легко раскручивать коленчатый вал во время пуска двигателя. При достижении необходимой частоты вращения блок управления подает сигнал и в верхний электромагнит открытия подается электрический ток, клапан закрывается. Одновременно осуществляется впрыск топлива.

При открывании клапана прерывается подача напряжения в верхний электромагнит. Энергия, накопленная в верхней пружине, движет клапан вниз до тех пор, пока накопленная энергия полностью не израсходуется. Для дальнейшего перемещения клапана вниз напряжение подается в нижний электромагнит и якорь, втягиваясь под действием магнитного поля, открывает клапан. При этом, учитывая потери энергии пружины в конце ее движения, в нижний электромагнит кратковременно подается ток повышенной силы, до тех пор, пока клапан полностью не откроется.

Информация для блока управления поступает от датчика оборотов коленчатого вала. Для каждого клапана компьютер определяет начало его открытия и закрытия, а значит и ход, в зависимости от положения коленчатого вала.

Расчеты работы ДВС с электромагнитным приводом клапанов проводятся по методике теплового расчета на основе безразмерных дифференциальных уравнений [2]. Подобная система пригодна одновременно для расчета и анализа рабочих процессов в ДВС, так как уравнения включают взаимозаменяемые слагаемые, что позволяет получить соотношение, связывающее непосредственно давление и объем, то есть описывающие индикаторную диаграмму.

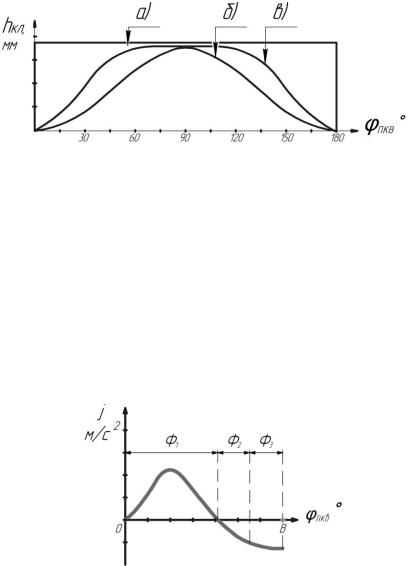

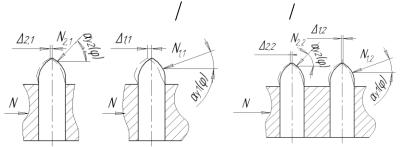

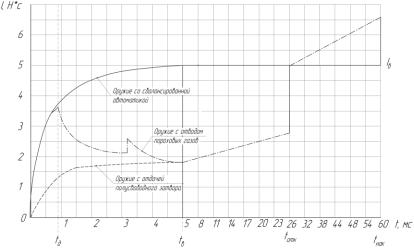

Так же говоря о фазах газораспределения имеют ввиду и ход клапана, для оптимальной работы двигателя необходимо мгновенное открытие и такое же мгновенное закрытие клапанов в нужный момент. Отобразим такой ход клапана на рис. 1а.

Но в силу того что мгновенное срабатывание невозможно, в особенности с механическим приводом клапанов от распределительного вала, который перемещает клапан как показано на рис. 1б, близким к быстрому срабатыванию является электромагнитный привод клапанов (рис. 1в).

17

Рис.1. Графики перемещения клапана

Расчет толкателя начинают с построения диаграммы ускорений клапана. По выбранному закону изменения ускорений определяют законы изменения скорости перемещения клапана. Для получения этих законов используют графоаналитические методы, методы графического интегрирования и дифференцирования.

Для проектирования «виртуального» безударного кулачка изначально задаем фазы газораспределения пр , зп , p0 , максимальную высоту

подъема клапана hкл max и толкателя hт max . Определяем закон изменения

ускорения толкателя, при котором положительные ускорения не превышают 1500-3500 м/с2, а отрицательные не превышают 500‒1500 м/с2 [3].

Графики ускорения «виртуального» безударного кулачка клапана должны, по возможности, иметь плавно изменяющийся профиль, как на рис. 2.

Рис. 2. График ускорения клапана

График ускорения «виртуального» безударного кулачка состоит из трех участков: 1) положительных ускорений Ф1, 2) первого участка отрицательных ускорений Ф2, 3) второго участка отрицательных ускорений Ф3.

В первом приближении угловая протяженность Ф1, Ф2, Ф3 различных участков ускорения толкателя, в случае с электромагнитным приводом

18

клапанов, будет определяться графическим методом, путем наложения графика перемещения поршня и графика перемещения клапана.

Рис. 3. Графическое построение графика перемещения клапана

Максимальная высота подъема клапана определяется конструктивными размерами электромагнита и механических элементов ГРМ в составе конкретного ДВС.

Длительность B находим путем проведения касательной линии к графику перемещения поршня на середине участка OA, где точка A определяется точкой пересечения хода клапана с ходом поршня, тогда:

В Ф1 Ф2 Ф3

И согласно [3]:

Ф2 ( 0,10 0,25 ) Ф3 |

(3) |

Ф2 Ф3 (1,5 3,0 ) Ф1 |

(4) |

После выбора угловой протяженности расчеты кинематики толкателя проводятся по методике, описанной в литературе [3].

В результате проведенных расчетов получены следующие характеристики двигателя с механическим и электромагнитным приводом клапанов.

Таблица. Сравнение полученных выходных характеристик

|

Механический |

Электромагнитный при- |

|

|

привод клапанов |

вод клапанов |

|

Эффективная мощность |

116 кВт |

121 кВт |

|

Эффективный удельный |

213, 4 г/кВт·ч |

189,5 г/кВт·ч |

|

расход топлива |

|||

|

|

19

Рассмотренную методику предлагается применять для расчетов ДВС с электромагнитным приводом клапанов. Исходя из расчетных данных электромагнитный привод клапанов позволяет повысить мощность двигателя до5% и снизить удельный расход топлива до 10 %.

Список литературы

1.Соснин, Д.А. Новейшие автомобильные электронные системы / Д.А. Соснин, В.Ф. Яковлев . - М : СОЛОН-Пресс, 2005. – 240 с.

2.Тойменцев, А.С. Исследование изменения фаз газораспределения и высоты подъема клапана: дис. маг. техники и технологии.: защищена 23.06.09. Ижевск:

ИжГТУ, 2009.

3.Колчин, А.И. Расчет автомобильных и тракторных двигателей / А.И. Колчин, В.П. Демидов. - М : Высшая школа, 2002. – 495 с.

Д. С. Белинин, аспирант; Ю. Д. Щицын, доктор технических наук, профессор П. С. Кучев, аспирант; С. Д. Неулыбин, магистрант

Пермский национальный исследовательский политехнический университет

Упрочнение рабочих поверхностей изделий методом плазменной поверхностной закалки на токе обратной полярности

Низкотемпературная плазма относится к концентрированным источникам энергии и находит все большее применение для поверхностного упрочнения деталей машин и инструмента из различных сплавов. При закалке концентрированными источниками энергии в силу высоких скоростей нагрева и охлаждения удается получить такую структуру и свойства поверхностного слоя, которые недостижимы при традиционных способах термической обработки.

Сущность плазменной закалки заключается в высокоскоростном локальном нагреве участка поверхности до высоких температур и последующим охлаждением со сверхкритической скоростью за счет теплоотвода во внутренние слои материала изделия. При этом формируется структура с высокими эксплуатационными характеристиками.

Основные преимущества плазменной закалки:

‒локальность нагрева, упрочняется только поверхностный слой, а сердцевина остается вязкой, что обусловливает повышенное сопротивление износу и усталости;

‒высокая твердость и износостойкость упрочняемой поверхности;

‒отсутствие или минимальные деформации упрочняемых деталей, что позволяет снизить трудоемкость механической обработки и затраты на изготовление деталей;

20

‒при закалке без оплавления поверхности не требуется последующая механическая обработка (шлифовка), т.е. плазменную закалку можно использовать как финишную операцию;

‒отсутствие необходимости применения охлаждающих среды и приспособления.

‒возможность замены дефицитных высоколегированных сталей на низколегированные, упрочненные плазменной закалкой;

‒возможность замены износостойких сталей на низкоуглеродистые с наплавленным рабочим слоем, упрочненным плазменной закалкой;

‒возможность закалки локальных участков поверхности (кромки дисковых ножей, вырубных и гибочных штампов, зубьев пил, шин электро- и бензопил, места под манжеты, подшипники, прокатные валки и т.д.);

‒возможность автоматизации процесса и включение закалочных установок в состав гибких производственных систем, автоматических линий.

По сравнению с лазерной закалкой плазменная имеет следующие преимущества:

‒стоимость оборудования такой же мощности на порядок ниже;

‒простота работы на установке и ее обслуживания;

‒мобильность установки, возможность перемещения оборудования и быстрого монтажа на любом станке, обеспечивающем нужную скорость вращения детали или перемещения плазмотрона;

‒не требуется наносить на поверхность специальные покрытия для увеличения поглощательной спсобности;

‒высокий КПД, достигающий 85 %;

‒возможность плавного регулирования в процессе закалки параметров режимов в широких пределах, т.е. изменения глубины, ширины, структуры и свойств закаленной зоны.

К недостаткам плазменной закалки относятся:

‒частичный отпуск в местах наложения закаленных полос;

‒необходимость зачистки поверхности закаливаемых изделий от различных загрязнений;

‒необходимость принудительного охлаждения изделий малого диаметра и малой толщины для получения высокой твердости поверхности.

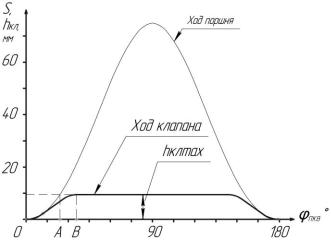

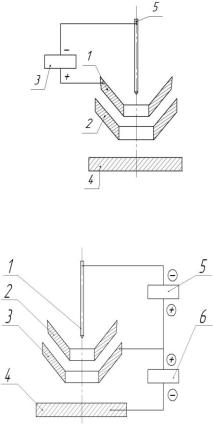

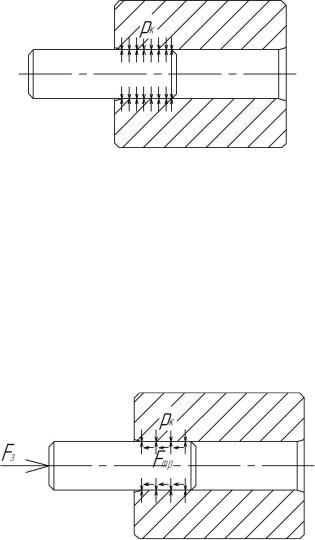

Одним из путей устранения недостатков плазменной поверхностной закалки видится применение плазменной дуги прямого действия обратной полярности (рис. 1).

21

Рис. 1. Структурная модель плазменной дуги прямого действия ( а – прямая полярность; б – обратная полярность)

Использование обратной полярности позволяет, за счет эффекта катодной очистки, проводить активацию поверхности. Также эффект катодной очистки позволяет значительно снизить требования к чистоте обрабатываемой поверхности (рис. 2). Широкие возможности регулирования мощности сжатой дуги и тепловложения в обрабатываемое изделие позволяют избежать необходимости принудительного охлаждения малогабаритных деталей и тонкостенных изделий.

Рис. 2. Внешний вид поверхности подвергнутой плазменной закалке на токе обратной полярности

Накопленный опыт по практическому применению плазменного поверхностного упрочнения позволяет выделить следующие варианты:

‒упрочнение без оплавления и с оплавлением поверхности детали;

‒упрочнение с зазором между упрочненными зонами (ЗТВ), без перекрытия ЗТВ и с перекрытием ЗТВ;

‒химико-термическая плазменная обработка;

‒упрочнение в сочетании с другими способами объемной или поверхностной термической обработки.

Технологические параметры процесса плазменной поверхностной закалки включают в себя величину и полярность тока дуги, скорость вращения изделия(скорость перемещения плазмотрона), расход плазмообразующего и защитного газа.

Обработка без оплавления как правило не меняет параметров шероховатости обрабатываемой поверхности и является финишной. Вариант же с оплавлением поверхности применяется в случае необходимости получе-

22

ния более глубоких, нежели без оплавления, упрочненных слоев.

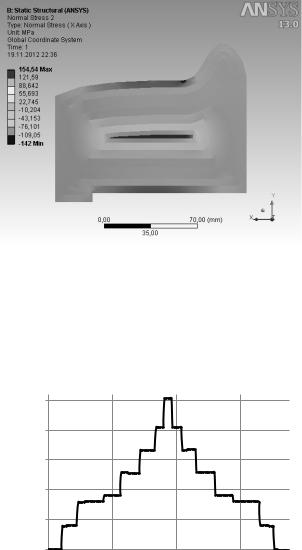

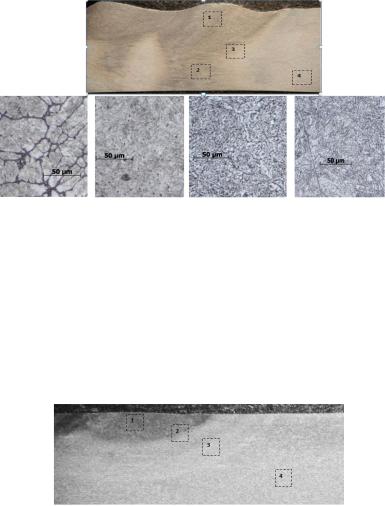

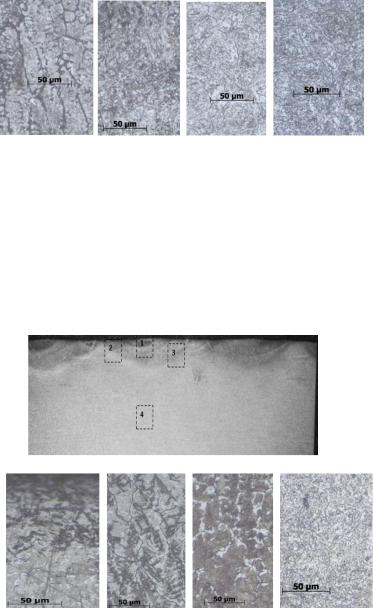

В данной работе исследовали особенности плазменной поверхностной закалки на токе обратной полярности изделия из стали мартенситного класса 15Х5М с толщиной стенки 5 мм.

Плазменная закалка осуществляется путем сканирования сжатой дуги или плазменной струи по поверхности изделия (рис. 2.)

Исследования проводились в двух вариантах:

1.Плазменная поверхностная закалка на токе обратной полярности без оплавления поверхности (рис. 3).

2.Плазменная поверхностная закалка на токе обратной полярности с оплавлением поверхности (рис. 4).

При внешнем осмотре образцов установлено:

‒ ширина упрочненной зоны образца обработанного по варианту № 1 порядка 15–20 мм; изменение рельефа поверхности не происходит, поверхность разных оттенков светло-серого цвета, изменение цвета наблюдается в виде неравномерной пятнистости

‒ ширина упрочненной зоны образца обработанного по варианту № 2 порядка 20 - 22 мм.; рельеф поверхности изменен до небольшой шероховатости, по центру дорожки проходит полоса шириной примерно 5 мм со следами направленной кристаллизации и наличием небольшого усиления

врайоне начала шва. Поверхность дорожки серого цвета.

Вид макрошлифов исследуемых образцов представлен на рис. 3 и 4.

Рис. 3. Вид макро- и микроструктуры образца № 1

При просмотре макрошлифов под микроскопом было установлено, что на всех исследованных образцах имеются следы поверхностного нагрева, зоны нагрева различны по степени изменения структуры, ширине и глубине. Пор, раковин и плен на макрошлифах не обнаружено.

Результаты замера геометрических параметров зон приведены в табл. 1.

Таблица 1. Геометрические характеристики упрочненной зоны

№ образца |

Глубина, мм |

Ширина обработанной зоны, мм |

|

|

|

1 |

0,5 |

15–20 |

|

|

|

2 |

3,5 |

20‒22 |

|

|

|

При анализе микроструктуры выявлено, что микроструктура упроч-

23

ненного слоя образца № 1 является структурой пластинчатого типа с равномерно распределенными отдельными зернами белой травимости (предположительно, феррита) (рис. 3). Остальная часть обработанной зоны представляет собой дисперсную феррито-карбидную смесь (предположительно, сорбит). Глубина обработанной зоны составляет 0,5 мм.

Рис. 4. Вид макро- и микроструктуры образца № 2

Для образца № 2: дорожка выполнена с расплавлением. В зоне расплавления структура мартенситного типа с пластинчатыми выделениями фазы белой травимости (феррита). В зоне термовлияния – ферритокарбидная смесь сорбитного типа. Результаты замеров микротвердости закаленного слоя представлены в табл. 2.

Таблица 2. Микротвердость упрочненного слоя

|

Микротвердость по зонам, Нμ50, кгс/мм2 |

|

|||

№ |

зона обработки/зона |

ЗТВ вблизи гра- |

|

основной |

|

образца |

кристаллизации рас- |

ЗТВ |

|||

ницы сплавления |

материал |

||||

|

плавленной ванны |

|

|||

|

|

|

|

||

|

|

|

|

|

|

1 |

256…412 |

‒ |

‒ |

159…198 |

|

2 |

395…410 |

405…411 |

270…399 |

||

|

|||||

|

|

|

|

|

|

Из анализа микротвердости закаленных слоев можно сделать вывод, что на всех образцах в зоне обработки значения твердости выше значений твердости основного материала. В случае с оплавлением поверхности в зоне кристаллизации расплавленной ванны значения твердости выше, чем в ЗТВ. В зоне термовлияния (структура на всех образцах представляет собой феррито-карбидную смесь сорбитного типа) по мере удаления от границы сплавления твердость плавно снижается.

Заключение:

Плазменная поверхностная закалка на токе обратной полярности может проводиться как в варианте с оплавлением, так и без оплавления поверхности и позволяет упрочнять как малогабаритные и тонкостенные изделия так и крупногабаритные конструкции в зависимости от требований к прочностным и геометрическим характеристикам упрочненного

24

слоя.

Применение обратной полярности позволяет, при обработке без оплавления поверхности, достичь резкого изменения структуры приповерхностного слоя и получать тонкие упрочненные слои глубиной до 0,5 мм. Обработка с оплавлением поверхности позволяет достичь глубины упрочненного слоя более 3 мм.

В зависимости от варианта обработки значения твердости упрочненной зоны возрастают примерно в 1,5–2,5 раза по сравнению с основным материалом.

Список литературы

1.Лещинский, Л.К. Плазменное поверхностное упрочнение / Л.К. Лещинский, С.С. Самотугин, И.И. Пирч. - Киев : Тэхника, 1990. – 109 с.

2.Дресвин, С.В. Физика и механика низкотемпературной плазмы / С.В. Дресвин, А.В. Донской, В.М. Гольдфраб, В.С. Клубникин. - М : Атомиздат, 1972. – 352 с.

3.Быховский, Д.Г. Энергетические характеристики плазменной дуги при сварке на обратной полярно-сти / Д.Г. Быховский, В.М. Беляев // Автоматическая сварка. - 1971. - №5. – С. 27-30.

А. М. Бербек, кандидат технических наук В. И. Малинин, доктор технических наук, профессор

Р. В. Бульбович, доктор технических наук, профессор Пермский национальный исследовательский политехнический университет, Пермь

Расчет процессов в камере сгорания ракетного двигателя на порошкообразном алюминии и воде

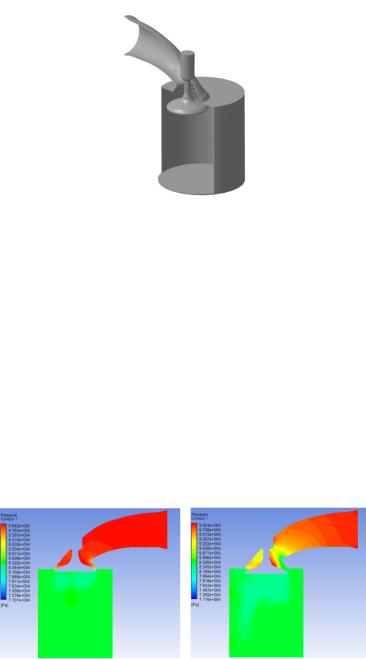

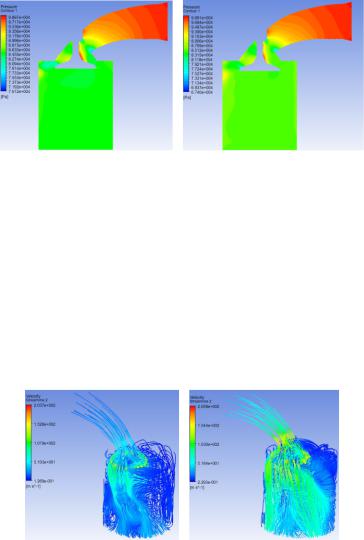

При проектировании многозонной камеры сгорания (КС) ракетного двигателя на порошкообразном алюминии и воде, добываемой на космическом объекте [1], требуется расчетная методика, позволяющая оценить массогабаритные характеристики камеры. Ниже приведена методика оценочного расчета процессов в КС, состоящей из форкамеры (ФК) и основной камеры.

Рассматривается течение реагирующей смеси капель воды и газа, содержащего продукты первичного сгорания алюминия в форкамере, пары испарившейся воды и продукты сгорания в основной зоне. Скорость процессов считается минимальной, чтобы рассмотреть наихудший по габаритам (длине) вариант КС.

Принимаются два упрощающих предположения:

1. Лимитирующим процессом в основной зоне КС является испарение

25

капель воды.

2. Расход испарившейся (и вступившей в химическую реакцию) воды вдоль камеры сгорания увеличивается линейно.

Расход поданной через форсунки и испарившейся воды вдоль камеры сгорания определяется выражением:

где

ную

|

|

|

|

GH O x GH O |

x / lc GH |

O |

, |

(1) |

|||

|

|

|

|

|

|

c |

|

fc |

|

|

|

|

|

|

|

2 |

|

2 |

2 |

|

|

|

|

c |

O и |

fc |

|

– общий расход воды, поданный соответственно в основ- |

|||||||

GH |

GH |

O |

|||||||||

2 |

|

2 |

|

|

|

|

|

|

|

|

|

зону КС и форкамеру, lc |

– длина основной зоны КС. |

|

|||||||||

Скорость потока определяется по формуле: |

|

|

|

||||||||

|

|

|

|

|

f |

Gec GH2O x |

|

|

|

||

|

|

|

|

|

|

|

, |

|

|

(2) |

|

|

|

|

|

|

f |

|

|

|

|||

|

|

|

|

|

|

* Fк |

|

|

|

||

где Gec – расход земных компонентов топлива, Fк – площадь проходного сечения основной зоны камеры сгорания; f * f (1 Z f ) – плотность

потока с учетом доли к-фазы Z; f pк / Rf Tf – плотность газового

потока (Rf , Tf – газовая постоянная и температура потока соответственно). Значения Z, Rf и Tf от L (отношения расходов внеземных компонентов топлива GH2O x к земным Gec в основной зоне) получены в результате

выполнения расчетов в программе «АСТРА.4» [2].

Максимальный диаметр капель D0 max , образующихся при подаче из форсунок воды в поток газа, с учетом того, что число Вебера не превышает свое максимальное критическое значение ( Weкрmax =14), равен:

D0 max Weкрmax u0 2 f *

где ‒ коэффициент поверхностного натяжения воды; u – скорость обду-

ва капли (определяется векторным вычитанием скоростей капли vк и по-

|

|

|

|

|

|

|

тока v f ). В начальный момент времени скорость капли равна скорости |

||||||

|

|

|

|

|

|

|

истечения струи из форсунки |

vф , соответственно, начальная скорость об- |

|||||

|

|

|

|

|

|

|

дува капли u0 : |

u0 |

vф |

v f 0 . |

|

|

|

Результаты оценки максимальных |

Dmax и |

Dm медианных диаметров |

||||

|

|

|

|

|

0 |

0 |

образующихся капель воды для разных мест установки (расстояние форсунок от начала основной зоны lф) и углов распыливания форсунок приведены в табл. 1.

Для оценок были назначены значения: расходонапряженности Gуд0 (суммарный расход компонентов через единицу площади поперечного сечения цилиндрической части форкамеры) – 350 кг/м2, давление в форкамере p0 – 0,25 МПа. Отношение расходов окислителя к горючему для камеры сгорания в целом равно 3.

26

Принятое значение расходонапряженности получается при назначении начальной скорости смеси алюминия и компонентов, в которых происходит его воспламенение, в начальном сечении ФК, равной 10 м/с, что обеспечит стабилизацию пламени в соответствии с данными [1].

Таблица 1. Максимальный и медианный диаметры образующихся капель воды в зависимости от скорости обдува при р0 = 0,25 МПа, ф = 45 м/с, Weкрmax = 14

|

lф, м |

|

0,1 |

0,35 |

0,6 |

Угол распыливания форсунки |

150 |

120 |

90 |

||

Скорость потока f |

50 |

80 |

90 |

||

|

u, м/с |

|

92 |

106 |

100 |

Dmax / Dm |

, мкм |

320/160 |

240/120 |

270/135 |

|

0 |

0 |

|

|

|

|

Задача испарения капель воды решается при допущениях, принятых выше, и дополнительных: движение капель происходит в плоскости, проходящей через форсунку и продольную ось камеры сгорания; движение потока продуктов горения и испарения капель происходит вдоль оси камеры со скоростью vf; потери тепла в стенку, как путем конвективного теплообмена, так и радиационным путем, не учитываются; капли друг с другом не взаимодействуют; частицы Al2O3, образующиеся в газовом потоке в результате реакций, малы, находятся в тепловом и скоростном равновесии с газовым потоком и не взаимодействуют с каплями воды.

За основу описания испарения капель воды принята методика, приведенная в [3]. В соответствии с принятым подходом и допущениями, записана система дифференциальных уравнений и начальных условий, описывающая движение и испарение капель в основной зоне горения.

Уравнение испарения капли:

( D / D0 ) |

d( D / D0 ) |

Kv |

Nu |

|

|

|

|

. |

(3) |

||

d |

D 2 |

||||

|

|

|

0 |

|

|

Уравнение движения капли вдоль оси x (продольной оси КС):

dvкx |

B v |

|

v |

|

2 D |

/ D . |

(4) |

d |

|

|

|||||

|

f |

|

кx |

0 |

|

|

|

|

|

|

|

|

Уравнение движения капли вдоль оси y (перпендикулярно оси КС):

|

|

dvкy |

B v 2 |

D / D . |

|

(5) |

|

|

|

|

|

||||

|

|

d |

кy |

0 |

|

|

|

|

|

|

|

|

|

||

Начальные условия: |

|

|

|

|

|

|

|

при 0 vкx vфx , vкy vфy |

, D D0 , |

x x0 |

, y 0 . |

|

(6) |

||

Здесь – время; vкx ,vкy |

– компоненты скорости капли вдоль осей x и y |

||||||

соответственно; В – параметр; Nu – критерий Нуссельта; K |

v |

– константа |

|||||

|

|

|

|

|

|

|

|

испарения; vf, D, u описаны ранее; индекс 0 относится к начальному значению, ф – к форсунке, к – к капле, f – к потоку.

27

Параметр В в уравнениях (4), (5) рассчитывается по формуле:

|

3 |

|

|

|

|

|

|

|

B |

|

C |

|

|

* |

|

|

|

|

|

|

f |

|

ж |

|||

|

4 |

|

f |

|

|

D |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

0 |

|

,

где Cf – коэффициент сопротивления движению капли (определяется по стандартной методике). За величину коэффициента принимается его среднее значение во время испарения капли, равное примерно 0,7. Учитывается влияние на коэффициент процессов испарения капли и ее деформации.

Зависимость коэффициентов вязкости и теплопроводности f от L получена в результате выполнения термодинамических расчетов в программе «АСТРА.4» [2]. Расход рассчитывается по формуле (1). В

результате преобразований уравнение испарения капли (3) примет следующий вид:

( D / D )0 ,5 |

|

d( D / D ) |

|

С u 0 ,5 |

|

||

0 |

|

|

. |

(7) |

|||

d |

D 1,5 |

|

|||||

0 |

|

|

a( L ) |

|

|||

|

|

|

|

0 |

|

|

|

В уравнении (7) константа С определяется через параметры в начальном сечении основной зоны горения, значения которых получены расчетным путем в программе «АСТРА.4» [2]. Значения плотности ж , теплоты

испарения Qисп воды и функции Ф взяты из [3]: |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

T ) Ф /( |

|

)0 ,5 |

|

|

|

|

|||||||

|

|

|

|

1,1 |

f |

( T |

f |

|

|

|

|

|

||||||||||||||

|

|

С |

|

|

|

|

|

|

|

|

к |

|

|

|

|

|

с 0 |

. |

|

|||||||

|

|

|

|

|

|

|

|

|

ж |

Qисп |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Численное значение константы С равняется: |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

С |

1,1 0,245 (2360 400) 0,56 |

|

|

1,17 10 |

5 |

[м/(с0,5)]. |

|

|||||||||||||||||||

|

(1,25 10 4 )0,5 |

1 103 2,26 106 |

|

|

|

|

||||||||||||||||||||

Функцию а(L) определим следующим образом: |

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

f |

(Tf |

Tk ) Ф |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

a(L) |

|

1 |

, где |

a1 |

|

|

c0 |

|

|

; a2 |

|

|

|

|

|

|

|

|

|

. |

||||||

|

|

|

|

f |

(Tf |

Tk ) Ф c 0 |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

a1 a2 |

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Здесь все переменные величины в квадратных скобках берутся в начальном сечении основной зоны горения, чему соответствует индекс с0.

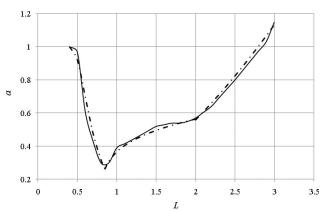

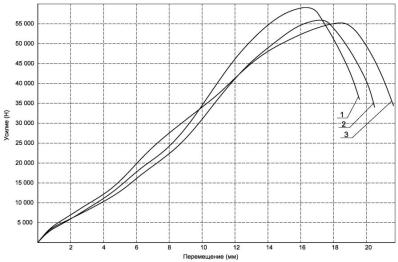

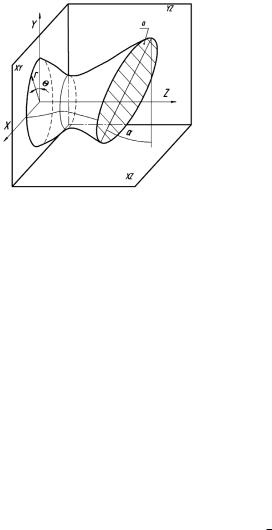

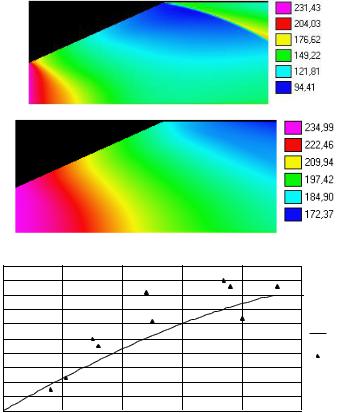

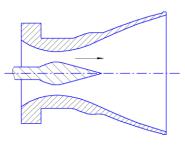

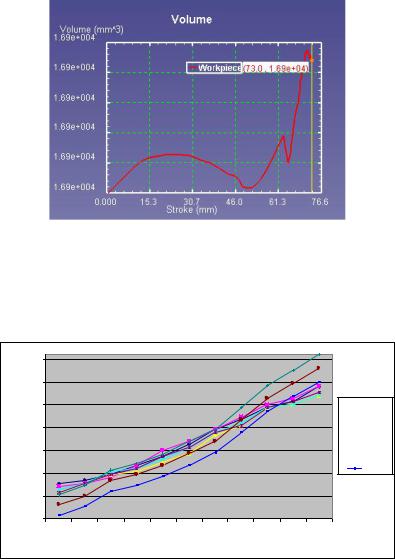

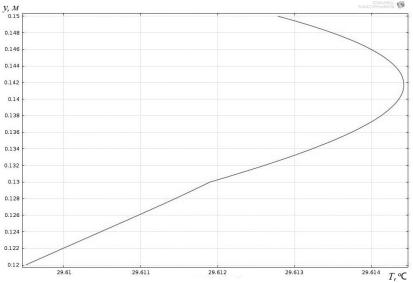

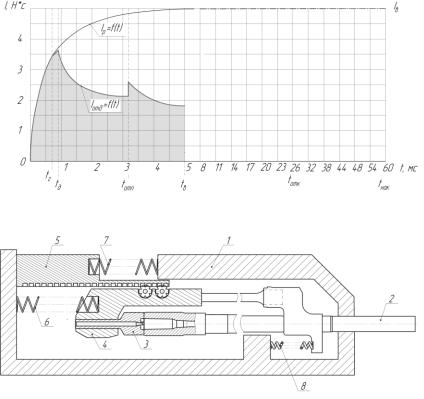

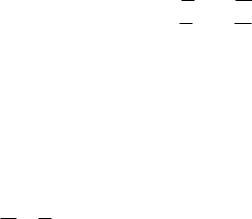

Значение функции a( L ) представлено на рис. 1.

28

Рис. 1. Значение функции a (сплошная линия) и ее аппроксимация (штрихпунктирная линия) в основной зоне КС в зависимости от L

График функции a( L ) имеет три характерных участка, которые можно аппроксимировать с достаточной степенью точности:

|

|

1 |

|

|

, |

|

|

|

1 3,5(L 0,4) 2,3 |

0,4 L 0,85; |

|||

|

|

|

|

|

|

|

a(L) |

0,54(L 0,8)0,24 |

, |

|

0,85 L 2; |

||

|

|

|

|

|

|

2 L 3. |

|

0,166 L1,75 |

, |

|

|

||

|

|

|

|

|

|

|

Таким образом, в системе дифференциальных уравнений (3) – (5) описаны все переменные величины, параметры и начальные условия. Интегрирование уравнений (3) (в виде (7)), (4) и (5) позволяет определить размер капель и их координаты в основной зоне горения в любой момент времени для любого места расположения форсунок.

Система дифференциальных уравнений первого порядка (4)–(7) интегрируется методом Рунге-Кутта 4-го порядка точности по времени . Интегрирование выполняется от начального момента времени = 0 до момента времени, когда отношение D/D0 станет менее 0,2 или координата x превысит заданную длину основной зоны камеры сгорания lc. За время пребывания принимается время испарения капли или время, за которое неиспарившаяся капля достигает конца зоны основного горения.

Длина основной зоны камеры сгорания определяется методом последовательных приближений, за начальное значение берется расстояние, на котором от начала основной зоны расположен последний ряд форсунок (0,6 м). Критерием достаточности длины является доля неиспарившихся капель менее 1 %:

29

G |

|

|

G |

|

|

|

|

|

исп |

|

|

|

Н |

O |

Н |

O |

|

|

2 |

|

2 |

|

|

|

|

G |

Н O |

|

|

|

|

|

2 |

|

|

0,01

.

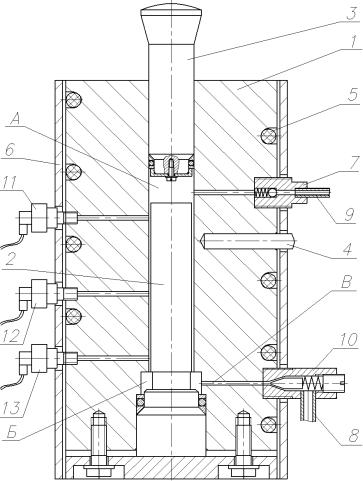

(8)

Оценочные расчеты показали, что длиной, обеспечивающей выполнение условия (8), является lc 1,2 м. Расчет проводился для капель максимальных и медианных размеров, полученных при распыливании тремя рядами форсунок в основной зоне камеры сгорания.

Список литературы

1.Бербек, А.М. Организация рабочего процесса в камере сгорания ракетного двигателя на порошкообразном алюминии и воде / А.М. Бербек, В.И. Малинин // Вестник КГТУ им. А.Н. Туполева. - 2010. - №3. – С. 22 – 27.

2.Трусов, Б.Г. Моделирование химических и фазовых равновесий при высоких температурах / Б.Г. Трусов. – М.: МГТУ им. Н.Э. Баумана, 1991. – 40 с.

3.Луканин, В.Н. Теплотехника / В.Н. Луканин, М.Г. Шатров, Г.М. Камфер. – М.: Высш. шк., 2003. – 671 с.

А. М. Бербек, кандидат технических наук А. А. Обросов, заместитель директора по испытаниям

ООО «Лаборатория Эффективных Материалов» А. В. Шатров, главный инженер

ООО «Лаборатория Эффективных Материалов» Пермский национальный исследовательский

политехнический университет

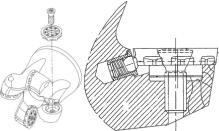

Истечение порошка алюминия из струйной форсунки установки синтеза нанопорошка оксида алюминия

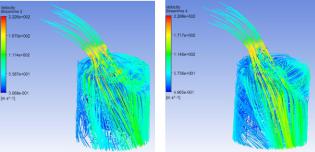

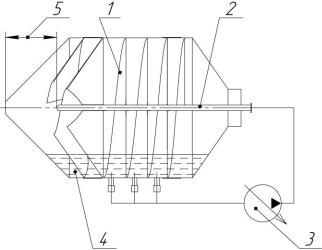

Для получения нанопорошка Al2O3 методом испарения частиц алюминия с последующей конденсацией оксида с размером частиц от десятков до сотен нанометров требуется устойчивая подача порошка алюминия с необходимым расходом в форкамеру установки [1]. Кроме того требуется погасить скорость частиц алюминия после их вылета из форсунки и равномерно распределить их по сечению форкамеры.

Классическим способом подачи алюминия считается вытеснение поршнем предварительно псевдоожиженного порошкового элемента ПЭ. Однако трудность в реализации этого способа в том, что ПЭ в баке системы подачи находится в состоянии максимальной плотности и перевести его в псевдоожиженное состояние невозможно, т. к. для этого требуется свободный объем в баке и определенная ориентация его в пространстве. Можно создать псевдоожиженное состояние ПЭ в конусе перед форсункой (запорно-регулирующим клапаном КЗР), подавая газ на псевдоожи-

30

жение в сечение основания конуса. Однако, как показали экспериментальные исследования в этом случае порошок из конуса перемещается через форсунку в форкамеру, а новые порции порошка в конус либо не подаются, либо подаются крайне не стабильно, что приводит к образованию газового канала и прекращению подачи порошка. Это происходит вследствие возникновения распорных усилий ПЭ на стенки бака при давлении на него поршня со стороны заднего торца. Для того, чтобы снять распорные усилия необходимо как показали экспериментальные исследования, насытить ПЭ газом во всем его объеме через задний торец ПЭ. Таким образом, задача пневмотранспорта ПЭ к выпускному отверстию решается путем газонасыщения всего объема ПЭ и создания давления поршня на задний торец ПЭ. При открывании выпускного отверстия КЗР происходит истечение порошка за счет фильтрации газа через ПЭ и создания псевдоожиженного слоя порошка только в выпускном отверстии системы подачи.

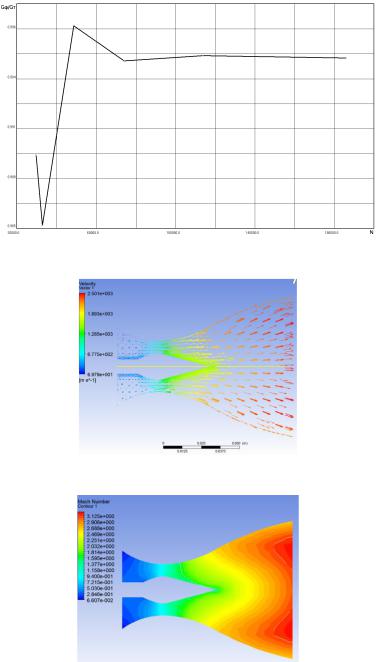

Скорость истечения частиц порошка из выпускного отверстия может превышать 50 м/с. Такие скорости частиц на входе в форкамеру установки намного превышают требуемые для надежного воспламенения всех частиц [2]. Поэтому с целью увеличения эффективности процесса воспламенения и испарения необходимо увеличить время пребывания частиц в форкамере за счет торможения потока на входе в форкамеру установки. При экспериментальном исследовании было выяснено, что поток частиц, истекающих из выпускного отверстия, имеет форму узкой и плотной струи с малым углом раскрытия (6…8°). Поэтому процесс смешения частиц алюминия с потоком кислорода в форкамере происходит не эффективно. Образуется большая неравномерность коэффициента избытка окислителя, что так же является одной из причин низкой эффективности рабочего процесса воспламенения частиц алюминия.

С целью повышения эффективности этого процесса необходимо не только затормозить поток частиц, но и равномерно распределить его по сечению форкамеры.

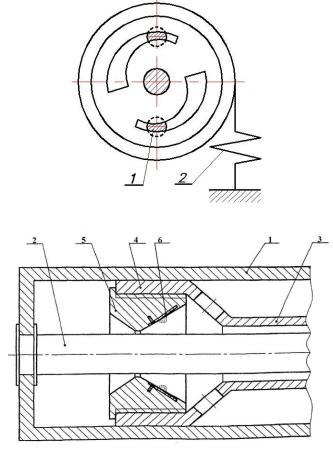

Как показали эксперименты, эффективным способом торможения потока частиц, с одновременным распылом их по сечению форкамеры, оказался способ, включающий сталкивание четырех симметричных потоков частиц в точке, лежащей на оси форкамеры под углом к ней 300. Этот способ был реализован в конструкции КЗР и камеры изменения направления потоков частиц алюминия.

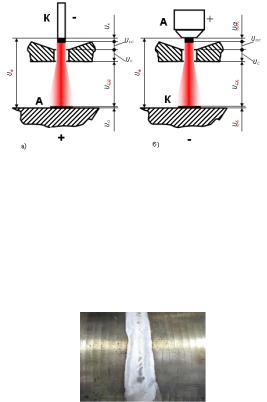

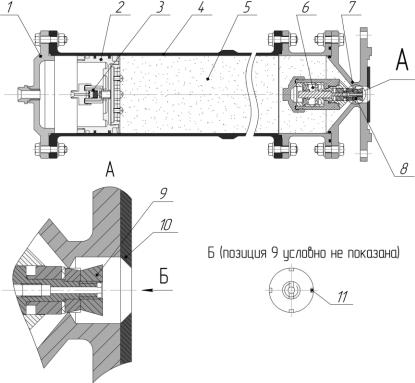

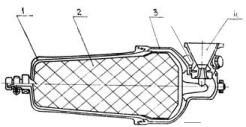

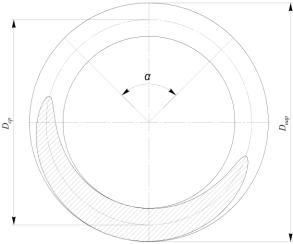

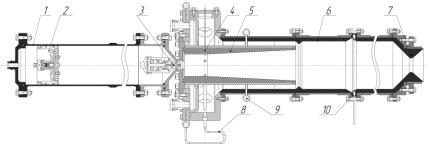

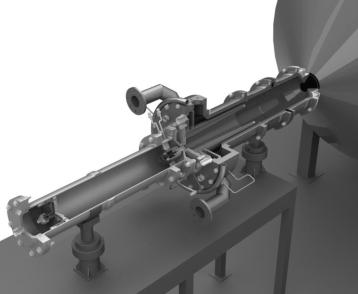

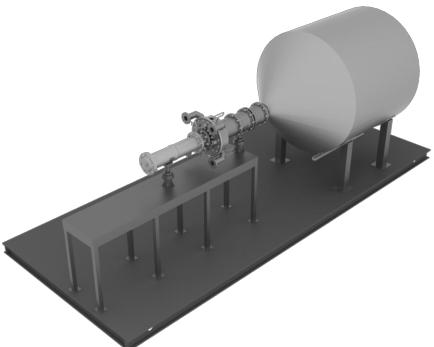

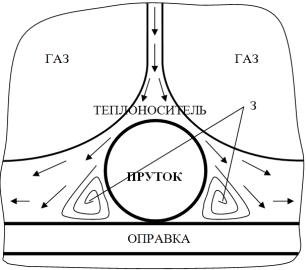

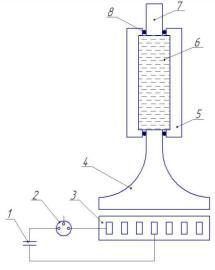

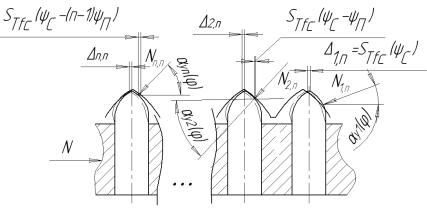

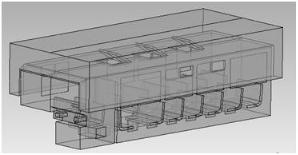

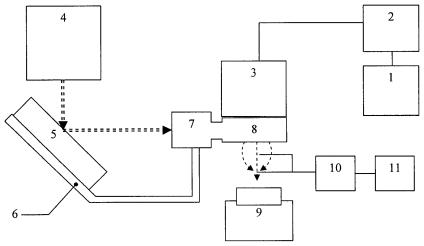

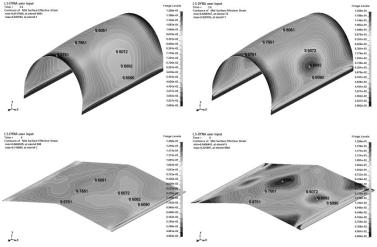

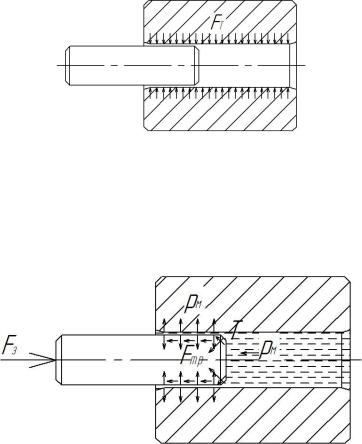

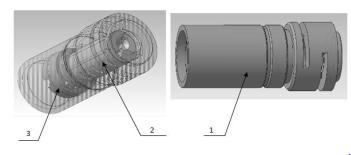

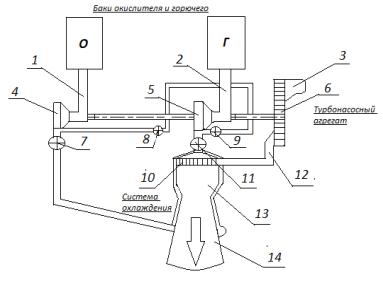

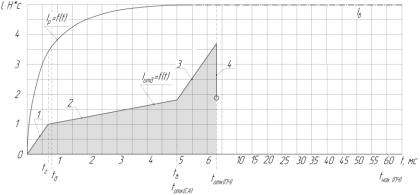

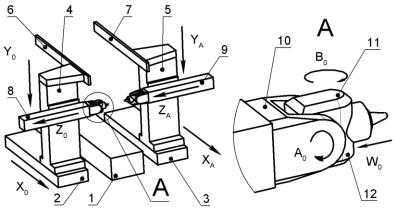

Конструкция системы подачи на которой проводились экспериментальные исследования рабочего процесса перемещения ПЭ из бака в форкамеру установки приведена на рис. 1. Она состоит из корпуса бака 4, переднего конуса 7 с отверстием истечения, КЗР 8, задней крышки 1 с штуцером для подвода газа. Внутри бака находится ПЭ 5 с максимальной плотностью, поршень 2 с пружинным перепадным клапаном 3. Запорнорегулирующий клапан управляется приводом 6 и имеет четыре продоль-

31

ных паза 11 переменного сечения по длине. Через эти пазы при открытии клапана истекает порошок. Конусная гайка 9 направляет потоки в камеру, где потоки, проходя конус 10, снова меняют направление и сталкиваются на оси форкамеры под углом 30°, тормозятся и распыливаются по ее сечению до смешения с кислородом.

Предварительно, до открытия КЗР 8, через штуцер в крышке 1 подается газ под давлением. Давлением газа поршень прижимается к ПЭ через перепадный клапан 3 и газораспределительную решетку с сеткой производится газонасыщение ПЭ. Время полного газонасыщения ПЭ зависит от его длины. При длине L = 830 мм это время составляет 35…40 с. Перепадный клапан в поршне настроен на перепад давления 0,25…0,3 МПа.

Рис. 1. Система подачи установки синтеза нанопорошка оксида алюминия.

1 – задняя крышка, 2 – поршень, 3 – перепадный клапан, 4 – бак, 5 – ПЭ, 6 – привод КЗР, 7 – конус с выходным отверстием, 8 – КЗР, 9 – конусная гайка, 10 – конус для изменения направления потоков, 11 – пазы КЗР

В процессе подачи ПЭ происходит фильтрационное истечение газа и его давление начинает уменьшаться. Возникает градиент давления по длине заряда dP/dx, который доходит до заднего торца ПЭ. Перепад дав-

32

ления на поршне становится больше настроечного на перепадном клапане. Он открывается и пропускает через себя газ с тем большим расходом, чем больше фильтрационный расход газа через ПЭ. Поэтому давление газонасыщения в ПЭ поддерживается постоянным, что повышает стабильность расхода порошка алюминия. Перепад давления на поршне необходим для создания усилия на торце ПЭ, что предотвращает образование газовых каналов в ПЭ, которые нарушают стабильность подачи порошка.

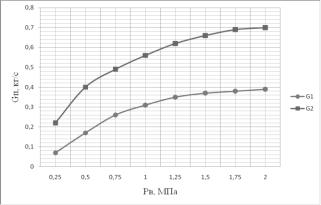

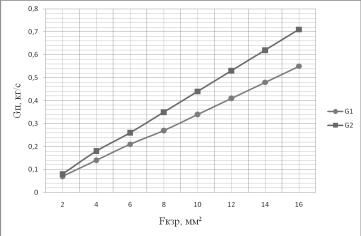

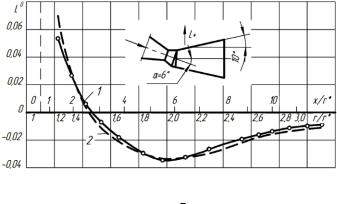

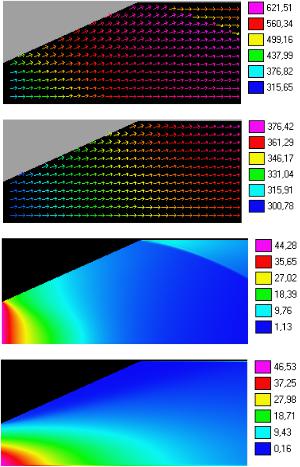

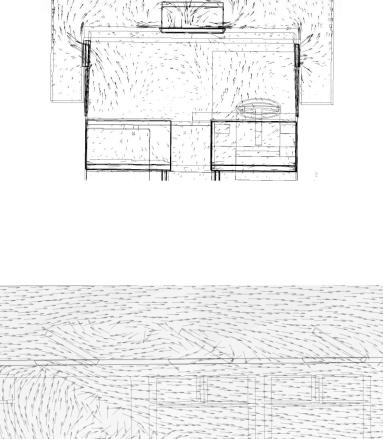

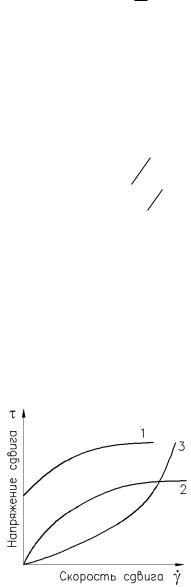

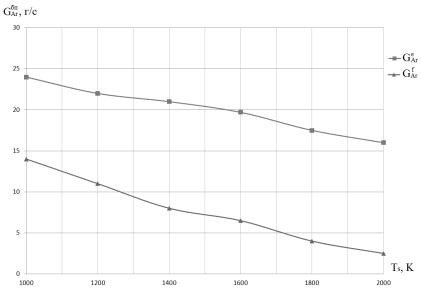

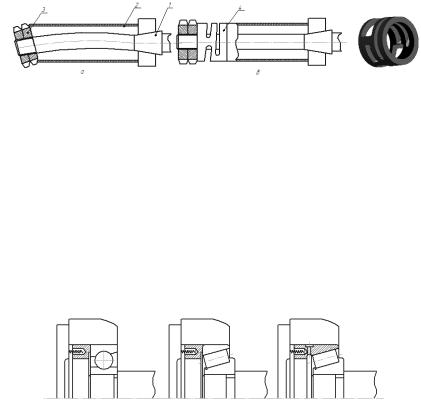

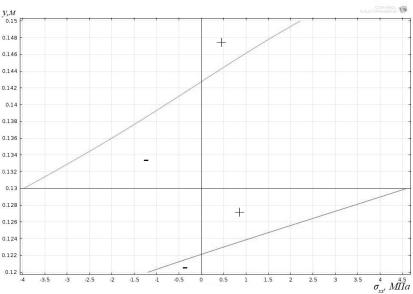

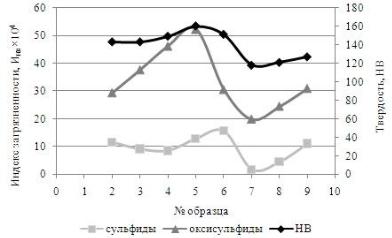

Для выбора режимных параметров системы подачи порошка необходимо знать расходонапорные характеристики, т.е. зависимости расхода порошка от давления газа перед выпускным отверстием системы подачи (Gп = f(Pв)). Эти характеристики были определены и представлены на рисунке 2. Истечение осуществлялось в среду с атмосферным давлением. В качестве ПЭ использовался АСД-1ПСК с порозностью ε =0,34. Суммарная площадь сечения пазов КЗР была фиксированная и составляла 8 и 16 мм2.

Для обеспечения нужного расхода порошка алюминия необходимо также знать регулировочную характеристику системы подачи. Это зависимость расхода порошка от суммарной площади сечения пазов запорнорегулирующего клапана Gп = f(Fкзр)). При постоянном давлении перед ним.

Рис. 2. Зависимость расхода порошка АСД-1ПСК от давления газа перед выпускным отверстием:

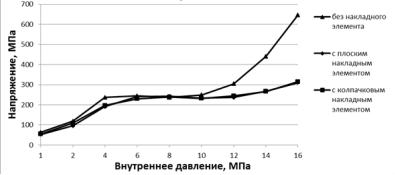

G1 – значения расхода порошка, когда сечение пазов КЗР 8 мм2, G2 – значения расхода порошка, когда сечение пазов КЗР 16 мм2.