- •Раздел 1. Механика, машиностроение, металлургия

- •Раздел 2. Мехатроника, робототехника и автоматизация

- •Раздел 4. Программная инженерия

- •Раздел 5. Менеджмент и экономика

- •Раздел 6. Профессиональное обучение

- •Раздел 8. Системный анализ и управление

- •Раздел 9. Дизайн и реклама

- •Раздел 10. Строительство и строительные материалы

- •Раздел 11. Транспортные системы

УДК 004.8(045)

Раздел 2. МЕХАТРОНИКА, РОБОТОТЕХНИКА И АВТОМАТИЗАЦИЯ

|

|

|

Содержание |

|

|

|

Абрамов Р. А., Абрамов А. И. Разработка системы управления |

|

|||||

беспилотным летательным аппаратом типа гексакоптер...................................... |

|

296 |

||||

Ардашева М. В., Каримова Г. В. Влияние упругих напряжений на |

|

|||||

формирование бистабильных свойств в литомаморфном микропроводе в |

|

|||||

стеклянной оболочке |

............................................................................................. |

|

|

|

300 |

|

Артанов А. М., Загребин Л. Д. Комплексное автоматическое измерение |

|

|||||

плофизических свойств наноструктурируемых материалов с помощью |

|

|||||

калориметров |

......................................................................................................... |

|

|

|

|

304 |

Арцыбашев А. Ю., Никитин Ю. Р. Программный комплекс |

|

|||||

диагностирования ...........систем приводов на основе нейросетевых технологий |

309 |

|||||

Бакулев Д. С., Турыгин Ю. В. Системы технического обслуживания и |

|

|||||

ремонта современного ...................................................................оборудования |

|

|

312 |

|||

Martin Hradský, Bc. (Мартин Храдски), Štollmann Vladimír Проект |

|

|||||

водородной канатной .....................................установки для горных местностей |

|

317 |

||||

Гусев А. В., Закураев В. В. Результаты исследований деформационных |

|

|||||

параметров стружек .......и виброакустических характеристик процесса резания |

321 |

|||||

Зорина У. В. О свойствах многомерных сигналов в базисе Виленкина – |

|

|||||

Крестенсона........................................................................................................... |

|

|

|

|

|

325 |

Зубкова |

Ю . |

В . |

Экспериментальное |

исследование |

точности |

|

позиционирования .....................................................................................робота |

|

|

|

329 |

||

Кленов А. И., Караваев Ю. Л., Трефилов С. А. Лабораторный макет для |

|

|||||

исследования алгоритмов управления систем с изменяющимися инерционно- |

|

|||||

массовыми нагрузками.......................................................................................... |

|

|

|

333 |

||

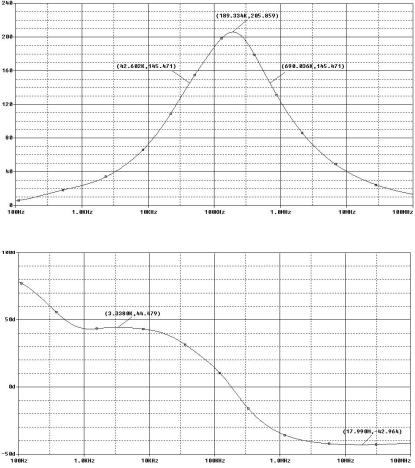

Князев А. В., Ушаков П. А. Сравнительный анализ характеристик |

|

|||||

фрактального .........................................параллельного колебательного контура |

|

337 |

||||

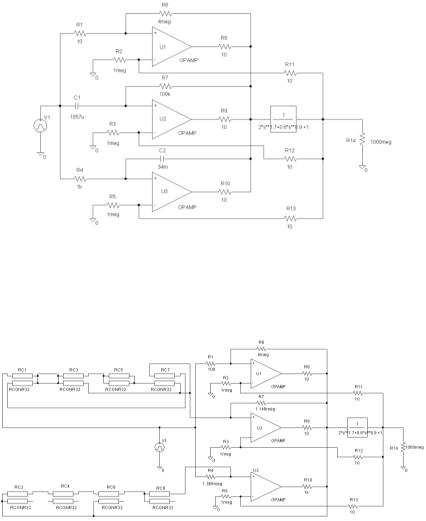

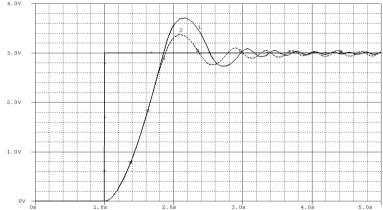

Князев М. О., Ушаков П. А. Сравнительный анализ ПИД-регулятора |

|

|||||

целого и дробного ...................................................порядков в системе ORCAD |

|

|

341 |

|||

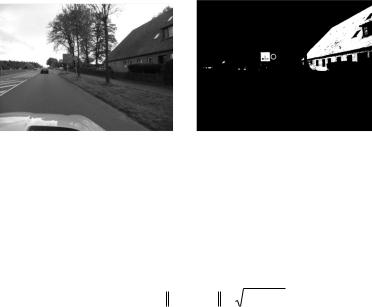

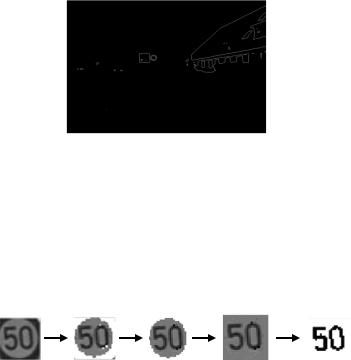

Кузнецов П. Н., Абрамов А. И. Распознавание знаков ограничения |

|

|||||

скорости дорожного ......движения при помощи искусственной нейронной сети |

346 |

|||||

Лемкин А. А., Марков В. В. Стенд для диагностики и градуировки |

|

|||||

термисторов источника ..................электропитания персонального компьютера |

|

350 |

||||

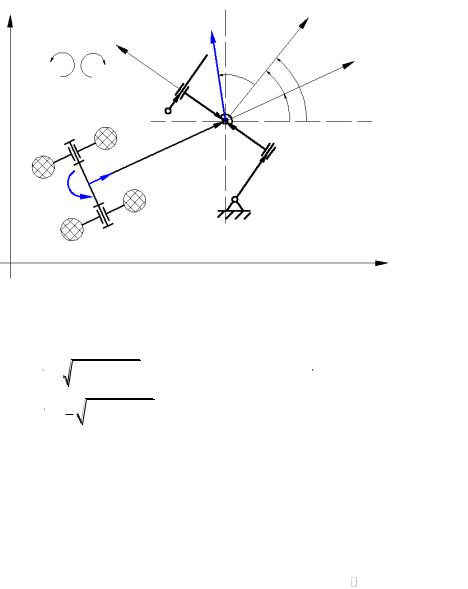

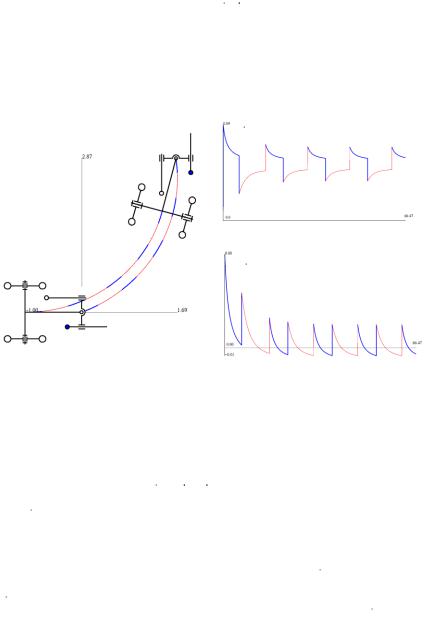

Леонард А. В., Брискин Е. С. Движение шагающей машины с поворотным |

|

|||||

движителем, образованным .........................сдвоенными механизмами шагания |

|

354 |

||||

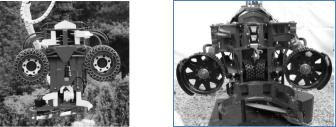

Milan Luštiak, Bc. (Милан Луштьяк), Štollmann Vladimír Мехатронные |

|

|||||

системы рабочей .....................................................................головки харвестра |

|

|

358 |

|||

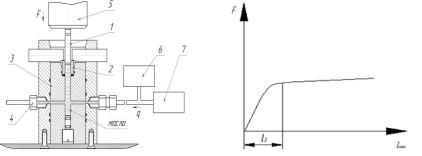

Михайлов А. В., Абрамов И. В., Абрамов А. И. Выбор источников |

|

|||||

информации и управляющего воздействия при автоматической |

|

|||||

гидропрессовой ......................................................сборке соединений с натягом |

|

|

363 |

|||

Ivan Mrekaj (Иван Мрекай), Štollmann Vladimír Определение запаса горной |

|

|||||

энергии на вузовском лесном заводе технического университета в г. Зволен |

|

|||||

(Словакия) ............................................................................................................. |

|

|

|

|

|

367 |

294

Мухаметшина И. Ю., Артанов А. М., Ульянов А. Л., Загребин Л. Д. |

||||

Автоматическое измерение |

температуропроводности |

наноструктурируемых |

||

материалов Fe + M (M = C, Si, Ge, Sn) с использованием импульсного |

||||

лазерного излучения.............................................................................................. |

|

|

|

371 |

Нуриева Е. Г., Никитин Ю. Р. Диагностирование оборудования на |

||||

производстве ДСП................................................................................................. |

|

|

|

374 |

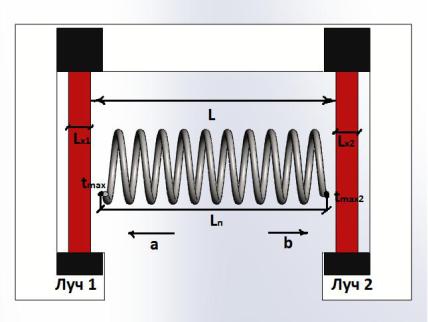

Пилин А. А., Турыгин Ю. В., Платов С. А. Автоматизированная система |

||||

управления контрольно-измерительным модулем параметров пружин ............... |

378 |

|||

Платов С. А., Турыгин Ю. В. Исследование и повышение эффективности |

||||

РТК подрезки торцов пружин ............................................................................... |

|

|

381 |

|

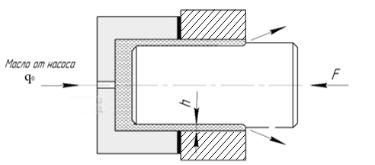

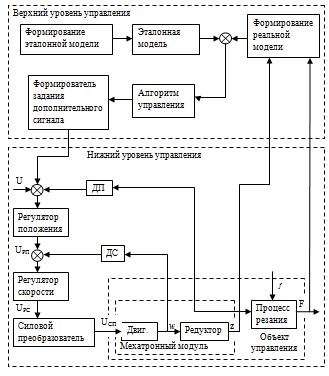

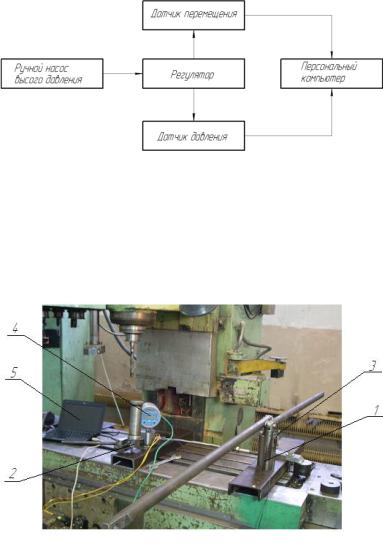

Решетова Е. А., Абрамов И. В. Система управления процессом |

||||

формообразования внутренних отверстий ............................................................ |

|

|

384 |

|

Романов А. В., Абрамов А. И., Абрамов И. В. Информационно- |

||||

измерительная система автоматической установки для гидропрессовой сборки |

||||

соединений с натягом............................................................................................ |

|

|

|

389 |

Романов П. А., Трефилов С. А. Разработка лабораторной установки для |

||||

исследования определения степени загрязнения технологических сукон ............ |

392 |

|||

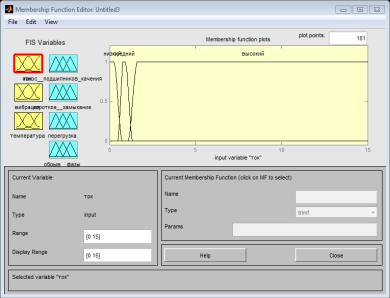

Сергеев Л. С., Никитин Ю. Р. Система диагностирования асинхронных |

||||

двигателей на основе аппарата нечеткой логики .................................................. |

|

395 |

||

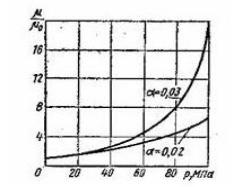

Степанов А. Н., Романов А. В., Абрамов А. И., Абрамов И. В. Управление |

||||

давлением и расходом масла при гидропрессовой сборке с использованием |

||||

регулятора грузового типа .................................................................................... |

|

|

|

398 |

Степанов П. И. Использование оборудования National Instruments для |

||||

решения задач диагностики................................................................................... |

|

|

|

402 |

Столбов К. Л., Никитин Ю. Р. Разработка автоматизированного |

||||

иагностического комплекса для контроля электрических двигателей ................. |

405 |

|||

Tináková Daniela (Тинакова Даниела), Štollmann Vladimír, Mária Laciková |

||||

Анализ влияния техники на культуру общества ................................................... |

|

409 |

||

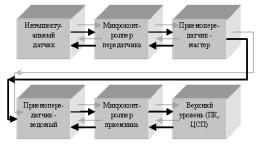

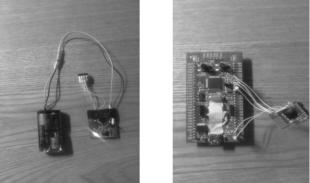

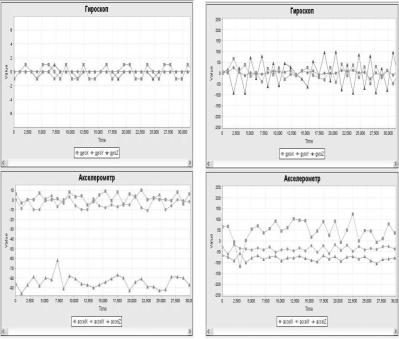

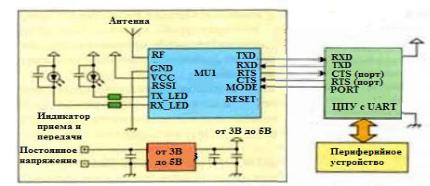

Тютин Е. М., Караваев Ю. Л., Трефилов С. А. Разработка беспроводного |

||||

устройства измерения углового движения и ускорений ....................................... |

|

413 |

||

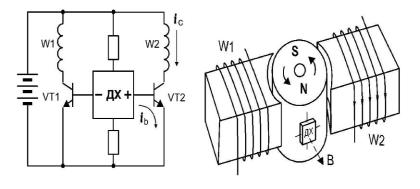

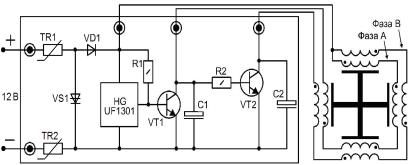

Филиппов Е. Н., Марков В. В. Устройство для автоматического управления |

||||

скоростью вращения вентилятора источника электропитания персонального |

||||

компьютера............................................................................................................ |

|

|

|

418 |

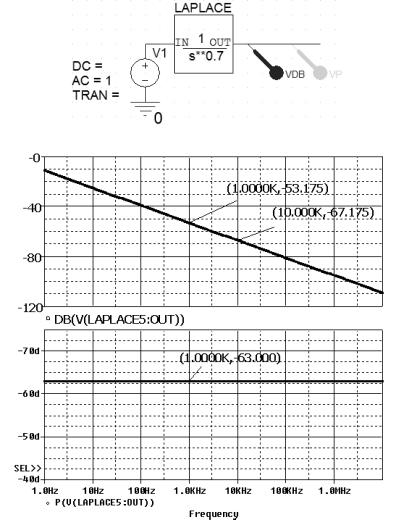

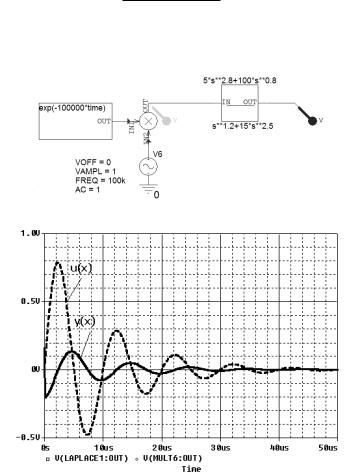

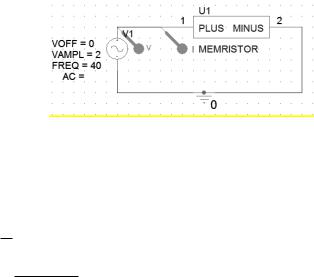

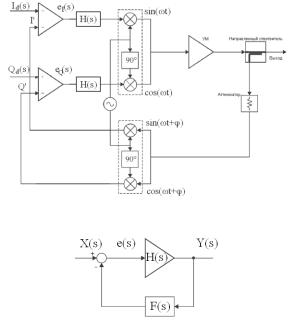

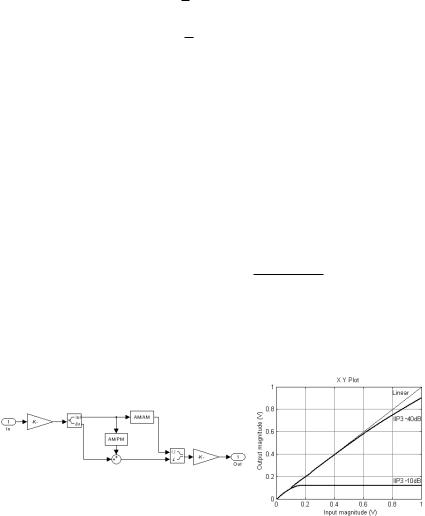

Шадрин А. В., Брагина Т. В., Ушаков П. А. Моделирование динамических |

||||

систем дробного порядка стандартными средствами среды моделирования |

||||

CADENCE ............................................................................................................. |

|

|

|

422 |

Шалашов С. А., Загребин Л. Д. |

Эллипсометрическое измерение |

|||

температуропроводности |

наноструктурированных |

материалов |

с |

|

использованием импульсного лазерного излучения ............................................. |

|

427 |

||

Шелухо А. В., Караваев Ю. Л., Трефилов С. А. Разработка и исследование |

||||

системы управления Omni-колесным роботом ..................................................... |

|

430 |

||

295

Р. А. Абрамов, магистрант А. И. Абрамов, кандидат технических наук

Ижевский государственный технический университет имени М. Т. Калашникова

Разработка системы управления беспилотным летательным аппаратом типа гексакоптер

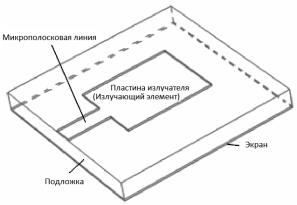

Мультикоптер представляет собой беспилотную радиоуправляемую летающую платформу с 4, 6 или 8 бесколлекторными электродвигателями с винтами, расположенными на одном уровне вокруг центральной части, на которой закреплена управляющая аппаратура и полезная нагрузка. В полете платформа занимает горизонтальное положение относительно поверхности земли, может как зависать над определенным местом, так и перемещаться в любом направлении.

Внастоящее время мультикоптеры применяются для получения фото-

ивидеоизображений с воздуха. Могут быть использованы для таких целей, как: инспекция крыш и труб, топографическая съемка местности, наблюдение за природными катаклизмами (пожары, наводнения, землетрясения), мониторинг ситуации на дорогах, снимки археологических участков, снимки с воздуха для новостей.

1. Требования к системе управления.

Модели классических самолетов (планеров) конструктивно обладают таким свойством как «устойчивость». Устойчивость – свойство самолета восстанавливать без вмешательства пилота кинематические параметры невозмущенного движения и возвращаться к исходному режиму полета после прекращения действия возмущений [1]. Мультикоптеры же «статически неустойчивы» и при любом внешнем воздействии сразу начинают неуправляемое снижение (падение). Как правило, этот процесс происходит настолько быстро, что реакции человека не хватает для того чтобы вручную попытаться стабилизировать мультикоптер. Поэтому необходима система управления (СУ), которая максимально упростит управление летательным аппаратом (ЛА) типа мультикоптер и сделает его «устойчивым».

Для создания эффективной системы управления ЛА необходимо выполнение трех условий:

1)Иметь возможность определить в каком состоянии находится ЛА в данный момент времени.

2)Иметь возможность оказывать управляющее воздействие на ЛА.

3)Знать, в каком состоянии необходимо поддерживать ЛА.

2. Типовая навигационная система.

Рассмотрим состав типовой навигационной системы ЛА. (под типовой системой понимается некоторое обобщенное представление о навигационных системах современных беспилотных летательных аппаратов (БПЛА):

296

−приемник спутниковой системы навигации (GPS, ГЛОНАСС и др.),

−датчик давления (абсолютный и/или дифференциальный),

−бесплатформенная инерциальная навигационная система (набор

датчиков угловой скорости (ДУС) и акселерометров).

Приемник спутниковой системы навигации служит для определения координат, горизонтальной скорости и угла поворота траектории БПЛА [1].

Барометрический метод измерения высоты основан на использовании закономерного изменения атмосферного давления с высотой. Зависимость давления воздуха от высоты до 11000 м выражается формулой [1]:

|

|

|

|

t |

|

H |

1 |

|

||

Pн |

P0 |

|

1 |

|

гр |

|

|

|

|

. |

|

|

T |

|

Rt |

|

|||||

|

|

|

|

|

|

гр |

|

|||

|

|

|

|

|

0 |

|

|

|||

Решая это уравнение относительно высоты, получим:

(1)

|

|

|

P |

|

|

T |

||

H |

|

|

н |

Rt |

|

|

|

0 |

1 |

|

|

|

|||||

|

|

|

P |

|

гр |

|

t |

|

|

|

|

|

|

|

|

||

|

|

|

0 |

|

|

|

|

гр |

,

(2)

где R – газовая постоянная (29,27 м/град).

Из формулы видно, что измеряемая высота является функцией четырех параметров: давления на высоте полета Pн, давления P0 и температуры T0 на уровне начала отсчета высоты и температурного градиента tгр.

Если параметры P0, T0 и tгр постоянны, то высота определяется лишь функцией атмосферного давления.

Современные бесплатформенные инерциальные навигационные системы (БИНС) для БПЛА включают в себя микромеханические гироскопы (ММГ) и микромеханические акселерометры (ММА), выполненные по технологии MEMS (Micro-Electro-Mechanical Systems).

Использование датчиков, изготовленных по MEMS-технологии, в БИНС для БПЛА обуславливается их малыми габаритами и массой, малым энергопотреблением и относительно низкой стоимостью. Кроме того, ММГ и ММА отличаются высокой надежностью.

Тем не менее, точность существующих на данный момент ММГ, по сравнению с прочими типами гироскопов, находится на невысоком уровне. Основными погрешностями ММГ и ММА являются дрейф смещения нуля, нестабильность масштабного коэффициента и температурные погрешности чувствительных элементов [2].

297

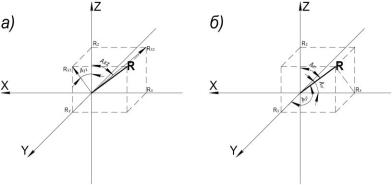

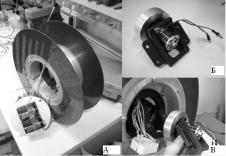

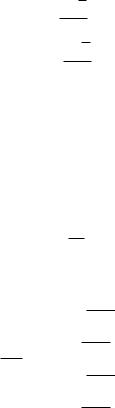

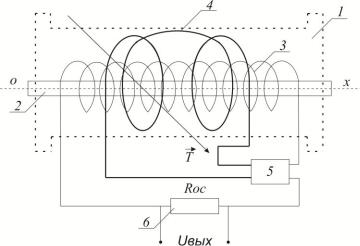

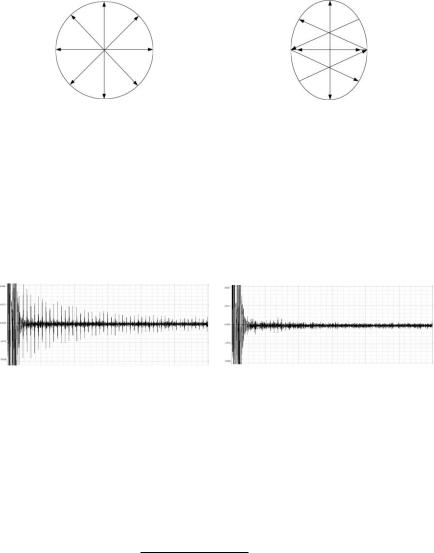

Рис. 1. а) модель гироскопа; б) модель акселерометра Задачей навигационной системы является оценивание вектора состоя-

ния ЛА в полете, например углов крена, тангажа и рыскания.

Так как ММГ является ДУС, то на выходе этого датчика моментальное значение угловой скорости вращения вокруг оси, на которой ориентирован ММГ (Рис. 1а). Интегрирование данных ММГ позволяет перейти от угловой скорости к абсолютному значению угла (Axz, Ayz), но при этом постоянно увеличивается и ошибка, вызванная погрешностью гироскопа. Чтобы избавится от накапливающейся погрешности необходимо периодически корректировать значения вычисленных углов, например с помощью акселерометра и цифрового компаса.

Если ЛА неподвижен, то 3-х осевой акселерометр будет измерять проекцию кажущегося ускорения – вектор, направленный вертикально вверх и численно равный 1g. При коррекции необходимо учитывать, что если ЛА перемещается с ускорением, то ММА измеряет суммарный вектор кажущегося ускорения и ускорения самого аппарата (рис. 1б). Кроме того, эти данные, как правило, сильно зашумлены.

3. Комплексирование информационно-измерительных устройств.

Чтобы скорректировать данные, поступающие от ММГ и ММА, используют комплексирование информационно-измерительных устройств («Sensors Fusion»). ММГ позволяет довольно точно измерить углы наклона ЛА в краткосрочной перспективе, но со временем вычисленные углы «уплывают». ММА, наоборот, дает не слишком точное измерение углов, ошибка достаточно большая, но она при этом не накапливается. Используя определенные алгоритмы можно скорректировать показания этих датчиков, что даст более точное представление о реальных значениях углов.

Вкачестве таких алгоритмов используются:

−комплементарный фильтр (также известный как альфа-бета фильтр),

−ПИ (ПИД) – регулятор,

−фильтр Калмана.

298

Применение комплементарного фильтра предполагает «смешивание» в определенной пропорции интегрированных показаний гироскопа и данных акселерометра:

|

|

( A |

w |

A |

w |

) |

|

|

Aest |

a |

1 |

g |

2 |

|

, |

|

|

( w |

w |

) |

|

||

|

|

|

|

|

|||

|

|

|

1 |

2 |

|

|

|

где Aest |

– скорректированное значение угла; Aa |

||||||

ленное с помощью ММА; |

Ag |

– значение угла, |

|||||

ММГ; w1 |

и w2 – весовые коэффициенты. |

|

|

||||

(3)

– значение угла, вычисвычисленное с помощью

При этом комплементарный фильтр работает одновременно как фильтр низких частот (ФНЧ) для данных, получаемых с акселерометра, и как фильтр высоких частот (ФВЧ) для показаний гироскопа.

Также возможно применение ПИ (ПИД) – регулятора, когда на вход дискретного регулятора подается разница между вычисленными углами наклона от ММГ и ММА. Регулятор вычисляет управляющее воздействие, расчетный угол с гироскопа корректируется на данную величину. П и И коэффициенты выбираются маленькими (менее 1), чтобы эффективно отфильтровывать высокочастотные помехи акселерометра.

Фильтр Калмана использует динамическую модель системы (например, физический закон движения), известные управляющие воздействия и множество последовательных измерений для формирования оптимальной оценки состояния. Алгоритм состоит из двух повторяющихся фаз: предсказание и корректировка. На первом рассчитывается предсказание состояния в следующий момент времени. На втором, новая информация с датчика корректирует предсказанное значение (также с учетом неточности и зашумленности этой информации) [3].

Фильтр Калмана можно упрощенно представить как комплементарный фильтр с автоматически подстраивающимися весовыми коэффициентами.

После определения ориентации БПЛА возникает задача перехода от системы координат, связанной с ЛА к наземной системе координат. Простейшим способом решения является использование матрицы поворота. Данный метод очень сложен для вычисления, т.к. приходится работать с большим количеством тригонометрических функций. Поэтому в некоторых случаях более рациональным является использование матрицы направляющих косинусов (DCM – Direction Cosine Matrix), которая позволяет решить эту задачу в векторной алгебре и с минимальным использованием тригонометрических функций.

Для создания системы управления БПЛА необходимо провести исследование и определить эффективность различных алгоритмов комплексирования информационно-измерительных устройств.

Предположительно, перспективным представляется использование расширенного фильтра Калмана совместно с геометрической моделью на базе кватернионов.

299

Список литературы

1.Конспект лекций Современная элементная база систем управления ЛА. М.:

МАИ, 2007. 74 с.

2.Разработка микромеханической инерциальной навигационной системы с функциями начальной выставки в обеспечение создания высокоточного оружия и управляемых средств поражения, в том числе артиллерийских управляемых боеприпасов. С-П.: ЗАО «ГИРООПТИКА», 2006. 461 с.

3.Ким, Д. П. Теория автоматического управления. Т. 2. Многомерные, нелинейные, оптимальные и адаптивные системы: Учеб. пособие. М.: ФИЗМАТЛИТ,

2004. 464 с.

М. В. Ардашева, магистрант

Г. В. Каримова, кандидат физико-математических наук, доцент Ижевский государственный технический университет

имени М. Т. Калашникова

Влияние упругих напряжений на формирование бистабильных свойств в литомаморфном микропроводе в стеклянной оболочке

Физика литого аморфного микропровода в стеклянной оболочке (ЛАМСО) является одной из быстроразвивающихся областей физики конденсированного состояния. Большой интерес, который привлекают к себе ЛАМСО, обусловлен как фундаментальными, так и прикладными аспектами. Одними из наиболее перспективных ЛАМСО, как с точки зрения их практического использования, так и с точки зрения изучения особенностей структуры аморфного состояния, являются ЛАМСО на основе железа. Главная характерная особенность этих новых материалов в том, что они имеют прямоугольную петлю гистерезиса (ППГ), даже если их длина очень мала – до 2 мм. Такое магнитное поведение истолковывается следствием баланса между магнитоупругой энергией, индуцируемой внутренними или внешними напряжениями и магнитостатической энергией из-за полей рассеяния на концах проволоки [1].

Особого внимания заслуживают ферромагнитные сверхтонкие аморфные провода, покрытые изолирующим стеклом, получаемые по модифицированной технологии Улитовского-Тейлора [2]. Данная технология позволяет получить микропровод диаметром в пределах от 0,5 до 50 мкм с толщиной изолирующего стекла от 1 до 15 мкм и различных составов. Этот тип микропроводов также характеризуется бистабильностью.

Наличие уникальных магнитных свойств, включая бистабильность, определяется процессом изготовления микропровода. В процессе остывания из-за разности коэффициентов термического расширения α металла и стекла в микропроводе фиксируются остаточные напряжения, которые существенно влияют на магнитные характеристики [3]. В рамках теории

300

распределения остаточных напряжений микропровод можно представить в виде цилиндрических областей [3,4]. Вследствие электрохимического взаимодействия между наружной поверхностью металлической жилы и стеклянной оболочкой возникает сильное сцепление. От поверхности жилы до радиуса области поверхностной деформации происходят релаксационные уменьшения упругих напряжений. В области поверхностной деформации наблюдается пластическая релаксация напряжений. Соответственно магнитные свойства напрямую зависят от соотношения толщины стеклянного покрытия и диаметра металлической жилы. Чем больше величина этого отношения, тем больше значение поля старта Hs [3].

На распределение напряжений и изменение магнитных свойств, и релаксационную стойкость в микропроводе можно влиять таким способом, как стравливание его стеклянной оболочки.

При изготовлении образцов особый акцент сделан на разработке технологии раздельного стравливания стеклянной оболочки, что позволило тщательнее изучить процессы переключения бистабильных ферромагнетиков. Проведены опыты по стравливанию провода ЛАМСО из

Fe70B15Si10 , СoMn6B15Si10, Fe81,6Mn9.3B1.8Si6C1,3. На каждый опыт бралось

по 15 образцов, стравливание происходило в отдельных образцах по середине, с торцов и целого провода. Изменение свойств ЛАМСО регистрировалось осциллографическим методом измерения.

В ходе исследований было выявлено:

‒при стравливании по всей длине, провод из бистабильного состояния переходит в 4-стабильное, и время старта сигнала уменьшается в 2 раза. Переход в 4-стабильное состояние происходит в зависимости от химического состава микропровода и толщины жилы. Например, после

стравливания Fe81,6Mn9.3B1.8Si6C1,3 остается в бистабильном состоянии в отличие от Fe70B15Si10C5, при этом поле старта так же уменьшается в 2 раза.

‒аналогично происходит если стравливать провод с торцов и по середине. При этом время старта уменьшается в 1,5 раза

Исследования проводились на специально созданной магнитометрической аппаратуре, позволяющей исследовать динамику переключения индукционным методом. Контроль внешнего вида образцов (оболочки, торцов микропровода) осуществлялся с помощью микроскопа ИНФРАМ-И для того, чтобы выявить дефекты микропровода, и проконтролировать качество стравливания . Для фиксирования сигнала на осциллографе был установлен усилитель с коэффициентом усиления К = 118.

Стравливание образцов происходит путем погружения их в пла-

виковую кислоту. Образцы из сплава Fe70B15Si10C5 стравливались с торцов по середине и полностью с разным интервалом времени. Изменение соотношения диаметра металлической жилы к толщине стекла приводит к получению 4-х стабильного образца, т. е. образца с четырьмя скачками намагниченности за один цикл переключения [5, 6]. Осциллограммы

301

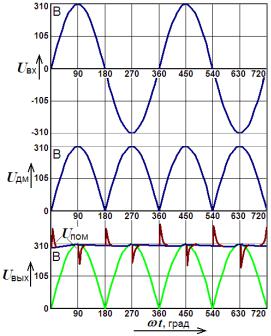

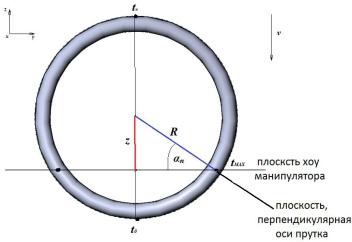

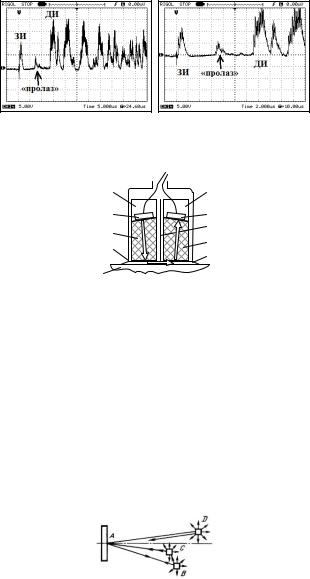

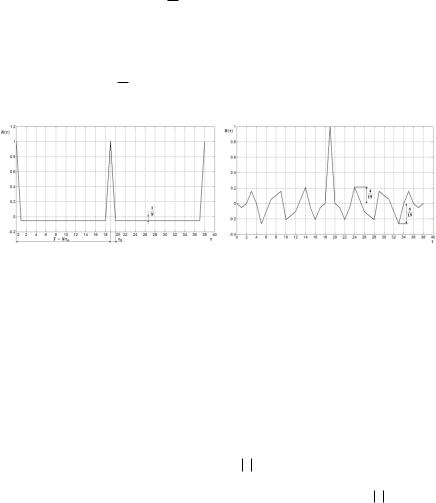

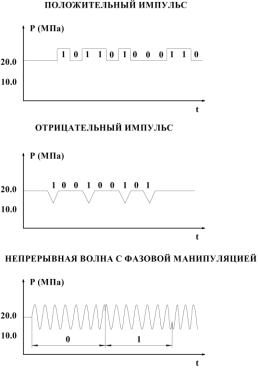

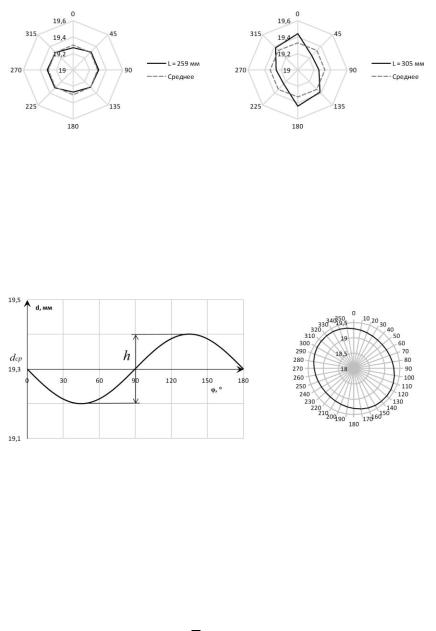

наблюдаемых импульсов представлены на рис. 1, а, б.

а) Бистабильное состояние |

б) Четырехстабильное состояние |

микропровода |

микропровода |

Рис. 1. Осциллограмма импульсов ЭДС от БСБ микропровода из сплава Fe70B15Si10C5 до и после химической обработки образца с одного торца (масштаб: по вертикали 1 дел. – 20 мВ, по горизонтали 1 дел – 0,4 В)

Экспериментальные исследования свидетельствуют о том, что чем больше величина отношения диаметра жилы к диаметру стекла dж / dст ,

тем меньше значение поля старта Hs. Эта закономерность подтверждается в исследуемых нами материалах приведенных в таблице:

Таблица.

Зависимость поля старта Hs от отношения

d |

ж |

/ d |

ст |

|

|

Материалы |

d |

ж |

/ d |

ст |

Нs, А/м |

|

|

|

|

||

|

|

|

|

|

|

Fe70B15Si10C5 |

|

0,67 |

|

35 |

|

СoMn6B15Si10 |

|

0,75 |

|

98,9 |

|

Можно выделить следующие условия создания образцов с 2-х или 4- стабильными свойствами в ЛАМСО:

1)Химический состав металлической жилы необходимо выбирать исходя из условия получения положительной магнитострикции. Класс материалов с положительной магнитострикцией включает достаточно большую группу Fe- и Fe-Co-сплавов, которые выбраны для исследований в данной работе.

2)Разница коэффициентов термического расширения стекла и металла является варьируемым параметром и обеспечивается технологией получения ЛАМСО.

3)Соотношение толщины стеклянной оболочки и диаметра металлической жилы необходимо выбирать таким образом, чтобы при заданных коэффициентах термического расширения и модулей Юнга стекла и металла, продольные напряжения внутри металлической жилы находились в зоне упругих или упругопластических напряжений.

302

Стеклянное покрытие удерживает металлическую жилу микропровода в напряженном состоянии. Экспериментальные исследования, проведенные методом ферромагнитного резонанса в работе [7] свидетельствуют о том, что остаточные напряжения в жиле действительно убывают от поверхности к центру. Удаление стекла на торце приводит к тому, что создаются области с меньшей величиной магнитоупругой энергией, т.е. искусственно формируется область локализации зародышей перемагничивания инициирующих релаксационный механизм переключения. При вытравливании металлической жилы, наоборот уменьшается объем замыкающих доменов и увеличивается структурная неоднородность в результате неравномерного вытравливания, что объясняет рост Hs .

Величина упругих напряжений определяется также геометрическими размерами – толщиной стеклянной оболочки dст и диаметром металлической жилы dж. Изменяя dст, dж и величину магнитострикции насыщения λs можно создавать напряжения с заданными параметрами. Этот факт указывает на то что, существует возможность управления величиной энергии ДГ, необходимой для переключения ферромагнетика, а, следовательно, и величиной поля старта Нs.

В ходе проведенных исследований можно сделать вывод, что при стравливании уже на первом этапе поле старта и флуктуация уменьшается. Зависимость поля старта от времени стравливания носит экспоненциальный характер. Все это говорит о том, что во время стравливания происходит снятие напряжений, которые появляются в процессе изготовления стекла. Главной причиной появления таких напряжений является существенная разница коэффициентов теплового расширения стекла и металлической жилы. При стравливании происходит снятие этого напряжения, в результате чего уменьшается и поле старта, при котором появляются БСБ, а как следствие этого уменьшается и флуктуация.

Список литературы

1.Vazguez, M., Gomez – Polo C., Chen, D.X., Hernando, A. Magnetic bistability of amorphous wires and sensor applications // IEEE Trans. Magnetics. – 1994. – Vol. 30. –

¹.2. – P. 907-912.

2.Мирошниченко, И.С., Башев, В.Ф., Покровский, Ю.К., Спектор, Е.З. Структура и свойства литого микропровода из сплавов Fe-C-B// Изв. АН СССР. Металлы, 1980 г., с. 117-120.

3.Баранов, С.А. Остаточные напряжения в жиле аморфного микропровода//Металловедение и термическая обработка металлов, №7, 2003. - с. 38-40.

4.Баранов, С.А., Каримова, Г.В., Ломаев, Г.В. Движение доменной стенки в литом аморфном микропроводе//Электронная обработка материалов, № 2.- 2006. – c.77 -81.

5.Каримова, Г.В. Четырехстабильное состояние аморфного микропровода в стеклянной изоляции. Магнитные явления: сб. ст. под ред. Ломаева Г.В. – Ижевск: ИжГТУ, 2004. – С. 176-180.

6.Lomaev, G.V., Karimova, G.V. The converters of the magnetic field on base 2-

303

and 4- stable amorphous mikrowire// Proceedings 32nd International Conference and NDT Technique Exposition «Defectoskopy 2002». – Liberec . -2002, p. 107-113.

7. Баранов, С.А. Оценка распределения остаточных напряжений в жиле аморфного микропровода//МиТОМ. – 2001, №4, с. 34-36.

А. М. Артанов, аспирант

Л. Д. Загребин, доктор физико-математических наук, профессор Ижевский государственный технический университет

имени М. Т. Калашникова

Комплексное автоматическое измерение теплофизических свойств наноструктурируемых материалов с помощью калориметров

Внастоящее время, в связи с быстрым развитием промышленности, стало актуальным применения наноструктурируемых материалов как в машиностроении, так и в химической промышленности, поскольку установлено, что уменьшение размеров зерен ниже 100 нм сильно изменяет механические и физико-химические свойства материалов.

Всвязи с этим необходимы данные о теплофизических свойствах веществ. Важнейшими теплофизическими свойствами (показателями качества) материалов, являются их теплопроводность, теплоемкость, температуропроводность. Измерения теплофизических свойств материалов, как правило, отличаются сложностью и трудоемкостью проведения эксперимента. Поэтому разработка новых и усовершенствование уже имеющихся методов, а также создание реализующих эти методы новых экспериментальных установок, позволяющих автоматизировать процесс, повысить точность и оперативность теплофизических измерений [1], является актуальной задачей.

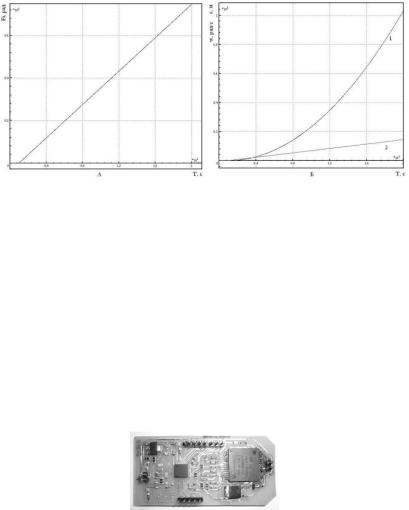

Измерители ИТ-с-400 и ИТ- -400 предназначены для определения удельной теплоемкости и теплопроводности твердых, сыпучих и жидких материалов в диапазоне температур от минус 100 до +400 С. Само измерение теплофизических свойств (теплоемкости и теплопроводности) осуществляется методом динамического калориметра в режиме монотонного нагрева со средней скоростью 0,1 К/с, с автоматическим регулированием температуры [2].

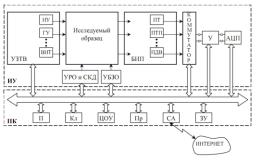

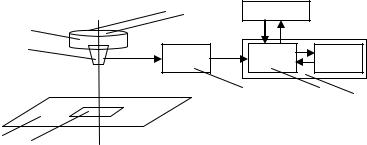

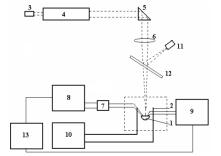

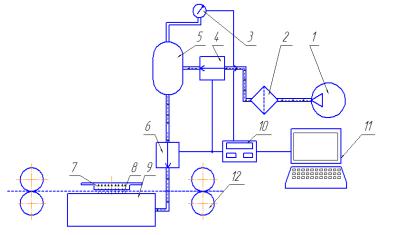

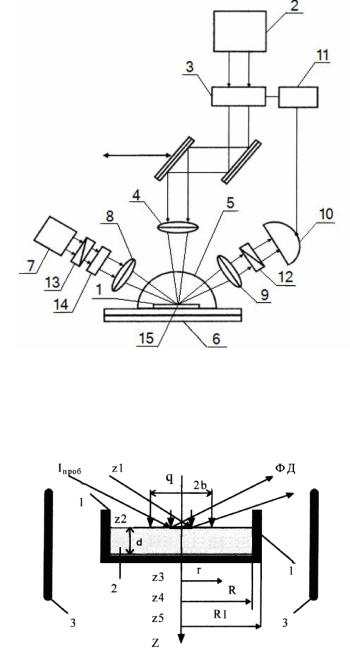

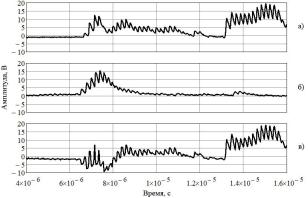

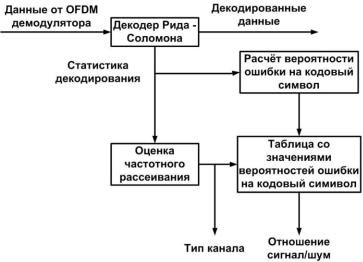

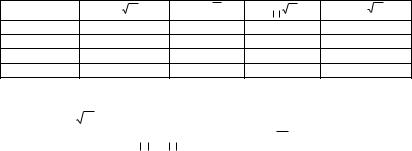

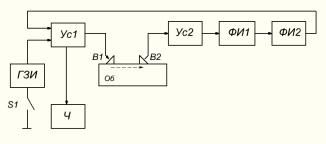

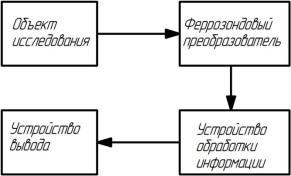

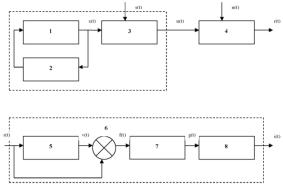

Обобщенная схема установки для измерения теплофизических свойств веществ представлена на рис. 1.

304

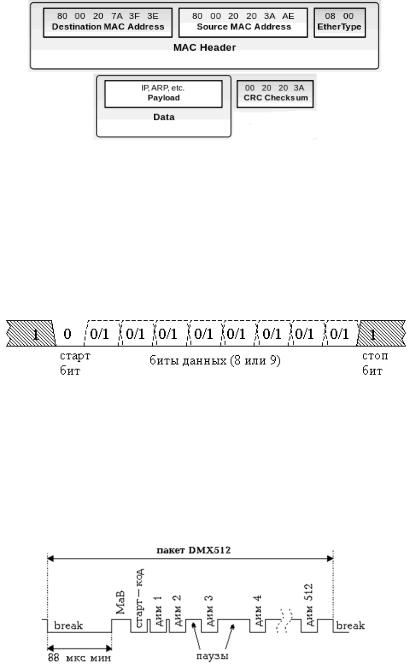

Рис. 1. Структурная схема компьютерного устройства для измерения теплофизических свойств веществ

ИУ – измерительное устройство; УЗТВ – устройство задания тепловых воздействий на образец, обеспечивающее управление начальными условиями (НУ), граничными условиями (ГУ) и внутренними источниками тепла (ВИТ); БИП – блок измерительных преобразователей, включающий в себя преобразователи температуры (ПТ), преобразователи теплового потока (ПТП), преобразователи других величин (ПДВ); У – усилитель; АЦП – аналого-цифровой преобразователь; УРО и СКДустройство для размещения образца и создания контактного давления; УБЗО – устройство боковой защиты образца от теплообмена с окружающей средой; ПК – персональный компьютер, включающий в себя: П – процессор; Кл – клавиатуру; ЦОУ – цифровое отсчетное устройство; Пр – принтер; СА – системный адаптер; ЗУ – запоминающее устройство.

Устройство задания тепловых воздействий (УЗТВ) позволяет при подготовке к эксперименту создать в образце необходимые начальные условия (НУ) за счет управления граничными условиями (ГУ) и внутренними источниками тепла (ВИТ), а затем в ходе эксперимента изменять значения ГУ и ВИТ по закону, заданному программным обеспечением персонального компьютера (ПК). Устройство УРО и СКД служит для размещения образца и для создания контактного давления на внешних поверхностях образца, что позволяет снизить контактные тепловые сопротивления на граничных поверхностях образца.

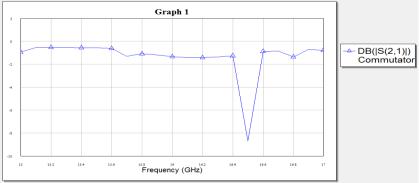

Блок измерительных преобразователей (БИП) включает в себя преобразователи температуры (ПТ), преобразователи теплового потока (ПТП), преобразователи других величин (ПДВ), например, устройства для измерения электрической мощности, тока, напряжения и т.п. Коммутатор обеспечивает возможность подключения выходного сигнала любого из измерительных преобразователей ко входу усилителя У, коэффициент передачи которого задается персональным компьютером ПК. Выходной сигнал усилителя преобразуется аналого-цифровым преобразователем (АЦП) в цифровой сигнал, воспринимаемый персональным компьютером ПК. Устройство боковой защиты образца (УБЗО) позволяет создать

305

необходимые тепловые условия на боковых поверхностях исследуемого образца, например, адиабатические условия, позволяющие исключить теплообмен боковых поверхностей образца с окружающей средой.

Персональный компьютер (ПК) обеспечивает управление ходом эксперимента как во время его подготовки, так и во время активной стадии проведения эксперимента. Системный адаптер (СА) позволяет проводить теплофизический эксперимент в режиме удаленного доступа через Интернет.

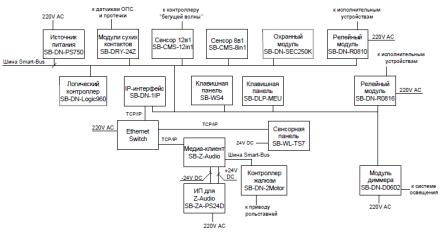

На рис. 2 приведена структурная схема экспериментальной установки, на которой проводились измерения теплопроводности и теплоемкости.

Рис. 2. Структурная схема экспериментальной установки.

Измерительные приборы ИТ-с-400, ИТ-λ-400 создают тепловое воздействие, подаваемый на образец в адиабатизированной оболочке. Изменение температур на образце регистрируется термопарами, усиливается блоком предварительных усилителей и поступает на вход платой согласования сигналов и сбора данных SCXI-1112 . Компьютер служит для регистрации и дальнейшей обработки сигнала. Для избегания влияния окислительных процессов во время эксперимента, измерения возможно производить в среде аргона. В измерительную ячейку производиться накачка аргона, и поддерживается во время эксперимента.

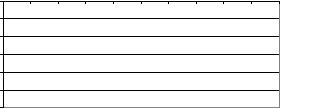

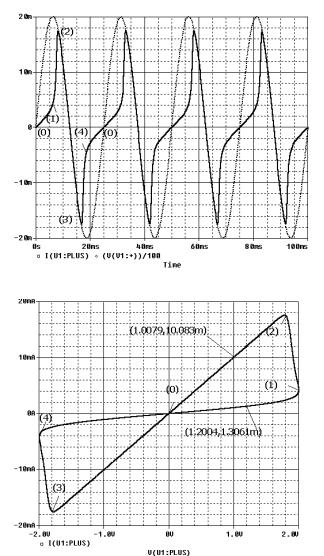

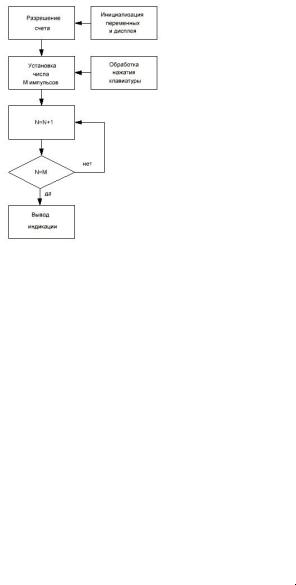

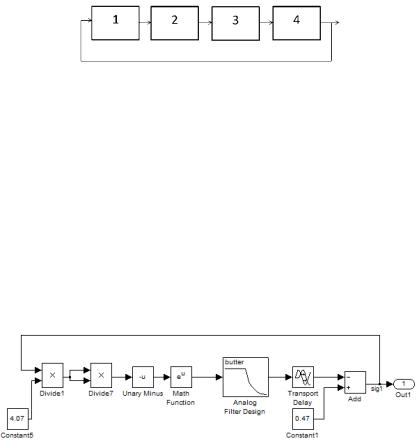

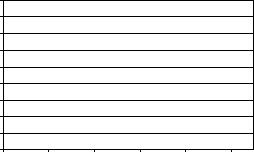

Программное обеспечение автоматизированной экспериментальной установки имеет модульную структуру (рис. 3) и разработано в среде графического программирования LabVIEW 9.0 [3]. Достоинствами данной среды являются возможность быстрого создания кодов программ, наличие богатой библиотеки функций математической обработки информации, наличие драйверов аппаратных средств сбора данных, наглядность кода и возможность создания приложений, обеспечивающих работу измерительной установки в режиме удаленного доступа (по каналам сети Интернет).

306

Рис. 3. Структурная схема программного обеспечения автоматизированных измерительных установок для определения зависимости теплопроводности и теп-

лоемкости от температуры

Панель управления включает область ввода исходных данных, которые включают в себя:

−фамилию, имя и отчество исследователя (оператора, производящего измерения);

−дату проведения эксперимента;

−номер образца;

−номер опыта с данным образцом.

Кроме этого, имеются органы управления, позволяющие выбрать следующие действия:

− проведение подготовительного этапа эксперимента. В этом режиме оператор наблюдает за изменением температуры в слое нагревателя и контролирует значение индикатора скорости изменения температуры;

На рис. 4 показана лицевая панель главного модуля программы, в котором пользователю предоставляется возможность выбора дальнейших действий.

Рис. 4. Лицевая панель главного модуля программного обеспечения

На рис. 5 показана лицевая панель виртуального прибора, реализующего управление ходом эксперимента по определению теплопроводности и теплоемкости.

307

.

Рис. 5. Лицевая панель виртуального прибора, реализующего управление ходом эксперимента по определению теплопроводности и теплоемкости

Виртуальный прибор включает в себя два графических индикатора, отображающих изменение теплоемкости и теплопроводности от температуры. По измеренным параметрам в виртуальном приборе можно определить температуропроводность материала. Она связана с теплоемкостью (СP), теплопроводностью ( ) и плотностью ( ) следующим выражением:

a |

|

|

|

|

|

C |

P |

|

|

|

.

С автоматизацией приборов ИТ-с-400 и ИТ- -400 удалось значительно уменьшить трудоемкость получения измерительной информации, появилась возможность одновременного измерения теплоемкости и теплопроводности, обработки экспериментальных данных. Результаты эксперимента получают с желаемой дискретностью, в нужном диапазоне температур.

Погрешность измерения теплоемкости и теплопроводности не превышает 10 %.

Список литературы

1.Применение новых информационных технологий в дистанционном инженерном образовании и научных исследованиях / С.В. Мищенко, С.В. Пономарев, А.Г. Дивин, А.А. Чуриков, Г.В. Мозгова // Научный сервис в сети Интернет: Труды всероссийской научной конференции (20 – 25 сентября 2004 г., г. Новорос-

сийск). – М.: Изд-во МГУ, 2004. – С. 200.

2.Платунов, Е.С, Буравой, С.Е., Курепин, В.В. и др. Теплофизические измере-

ния и приборы. – Л.: Машиностроение, 1986. – 256 с.

3.Евдокимов, Ю.К. LabVIEW для радиоинженера: от виртуальной модели до

308

реального прибора. Практическое руководство для работы в программной среде LabVIEW / Ю.К. Евдокимов, В.Р. Линдваль, Г.И. Щербаков. – М. : ДМК Пресс,

2007. – 400 с.

А. Ю. Арцыбашев, магистрант

Ю. Р. Никитин, кандидат технических наук, доцент Ижевский государственный технический университет имени М. Т. Калашникова

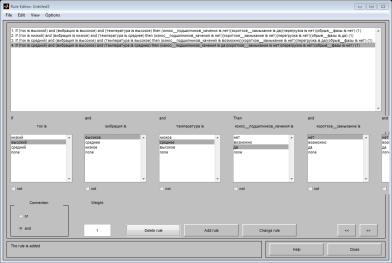

Программный комплекс диагностирования систем приводов на основе нейросетевых технологий

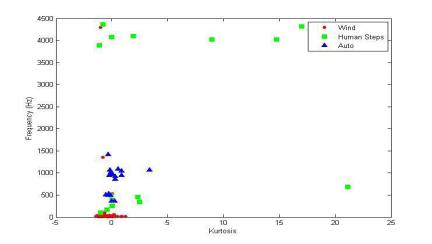

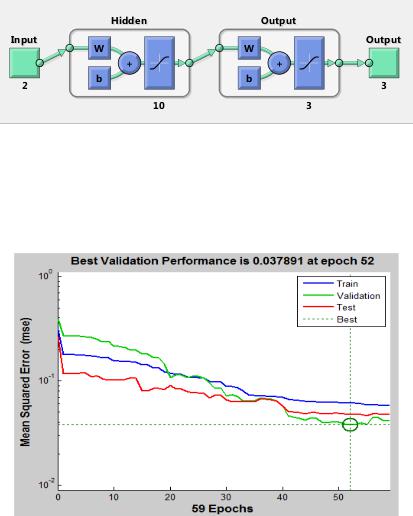

Исследование проблем диагностирования приводов является актуальным в тех отраслях, где аварии приводов вызывают угрозу жизни и здоровью человека, а также приводят к значительным финансовым потерям [1– 5]. На производстве выход из строя систем приводов, имеющих большие мощности, а так же участвующих в непрерывных производственных процессах может привести не только к внеплановому простою, но и к поломке сопутствующего их оборудования. Своевременное обнаружение дефектов приводов предотвращает аварийные ситуации.

В современном производстве широко используются приводы, построенные на асинхронных двигателях. Создание системы диагностирования, включающей в себя набор измерительных средств и программного продукта на основе интеллектуальных алгоритмов обработки данных, позволяет проводить функциональную диагностику приводов, сохранять результаты диагностирования в базе данных.

Одним из эффективных инструментов технической диагностики являются методы искусственного интеллекта. Искусственные нейронные сети используются для решения разнообразных задач, в том числе и технической диагностики [5–6].

Среди разработчиков программных продуктов для вибродиагностики можно выделить ряд фирм: Инкотес, Ресурс, ОАО «ВиброАкустические Системы и Технологии». Недостатком программных продуктов данных производителей можно считать то, что для работы с ними необходимы специальные приборы, производимые этими фирмами, а также то, что они являются узкоспециализированными.

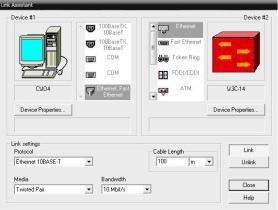

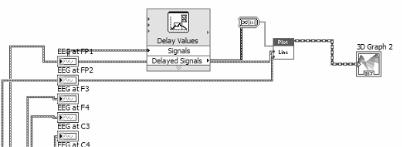

В разработанной системе диагностирования используется система сбора данных – крейтовая система LTR, для которой существуют только ре- гистраторы-самописцы (программы LGraph 1, LGraph 2, PowerGraph, АСTest), не имеющие интеллектуальных алгоритмов обработки данных на базе нейронных сетей для технической диагностики.

Данные, полученные при помощи системы LTR, регистрируются программой LGraph 2, сохраняются в текстовом файле и анализируются разработанным программным комплексом диагностирования. Программа

309

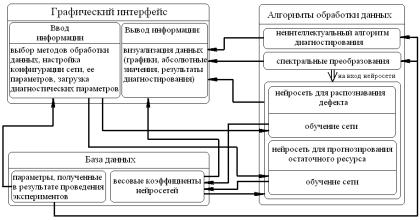

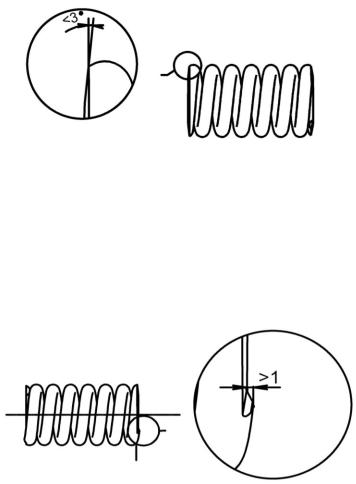

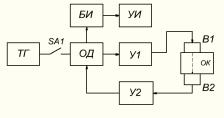

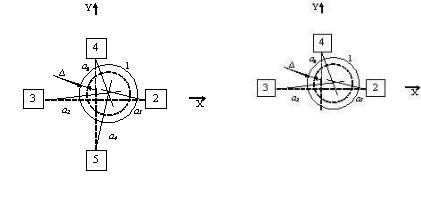

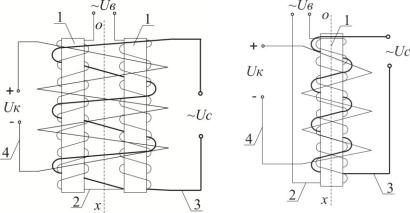

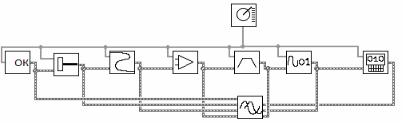

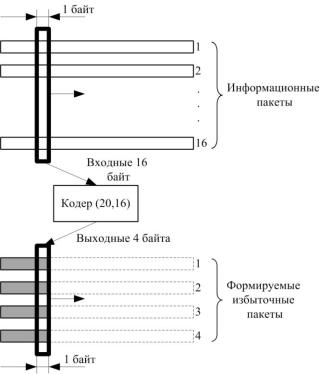

написана на языке высокого уровня C# в среде .NET Framework, что позволяет обеспечивать безопасность и переносимость программ для платформы Windows. Язык С# позволяет реализовать объектноориентированный подход. В качестве среды разработки был выбран программный продукт Microsoft Visual Studio 2008. Эта среда имеет обширный набор инструментов и библиотек. Программный комплекс диагностирования систем приводов является приложением Win32 и основан на двух классах, один из которых содержит главный метод Main, а второй служит для реализации экранной формы. Нейронная сеть построена в виде методов и наборов статических параметров. Планируется написание библиотек, предназначенных для работы с нейронными сетями на языке С#. Структурная схема программного комплекса представлена на рис. 1.

Предварительная обработка данных программным продуктом реализуется набором алгоритмов диагностирования, основанных на измерении диагностических параметров – силы тока статора привода, температуры, вибрации.

Рис. 1. Структурная схема программного комплекса диагностирования асинхронных двигателей на основе аппарата искусственных нейронных сетей

Анализ вибраций привода является наиболее информативным методом наряду с вихретоковым, магнитным методами. По вибрационным характеристикам можно выявить следующие дефекты: дисбаланс масс ротора, расцентровка, задевания и затирания, дефекты подшипников. Все перечисленные дефекты имеют характерную спектральную картину, которая может обрабатываться искусственной нейронной сетью.

Обработка данных в нейронной сети непосредственно связана с архитектурой сети. Выбор архитектуры нейронной сети позволяет встраивать в нее априорную информацию, что обеспечивает специализацию сети и сокращает количество свободных параметров. К сожалению, в настоящее

310

время не существует какой – либо формализованной теории оптимизации структуры нейронных сетей или оценки влияния архитектуры сети на представление знаний в ней. Ответы на эти вопросы обычно получают экспериментальным путем. При этом сам разработчик нейронной сети становится важным элементом цикла структурного обучения [8]. Вычислительная мощность современных персональных компьютеров достаточно велика для работы с искусственными нейронными сетями, поэтому для решения задач диагностирования была выбрана обычная полносвязная многослойная сеть.

Выбор конфигурации входных данных осуществляет сам пользователь. Успех работы нейронной сети во многом зависит от правильно сформированных входных данных. Робастность сети можно повысить, представляя каждый дефект отдельной группой нейронов [9].

Для реализации нейросетевого алгоритма выбрана сигмоидная активационная функция, позволяющая использовать самый популярный алгоритм обучения – обратное распространение ошибки. Пользователь сам может выбирать количество слоев, нейронов в каждом слое и входов сети. Варьируя данными параметрами можно изменять количество свободных параметров, что в свою очередь увеличивает или уменьшает вычислительную мощность сети. Для каждой задачи, реализуемой нейронной сетью необходимо подбирать соответствующую вычислительную мощность. Слишком мощная сеть может неточно аппроксимировать многомерную функцию и выдавать неправильные результаты.

Обучение нейронной сети является сложным процессом, который может протекать длительное время. Пользователь программного продукта может самостоятельно задавать требуемую точность либо количество эпох, а также скорость обучения сети. В программе также предусмотрены инструменты, обнаруживающие паралич нейронов сети.

Для реализации прогнозирования остаточного ресурса создается отдельная нейронная сеть, которая следит за динамикой развития дефектов в объекте. Для хранения весовых коэффициентов используются базы данных Microsoft Access или текстовые файлы.

Наборы входных параметров получены из серии экспериментов. Проверка адекватности работы нейронной сети выполняется при помощи сторонних приборов и программных продуктов. Многомодульный принцип построения программы и наличие открытого кода позволяет сторонним разработчикам дополнять код своими методами и алгоритмами, что в перспективе будет увеличивать возможности программного продукта для диагностирования систем приводов.

Список литературы

1. Nikitin, Y.R., Abramov, I.V. CNC machines diagnostics. – Proceedings 13-th International Simposium on Mechatronics. – 2-4 June, 2010. – Trencinske Teplice, Slo-

311

vakia. P. 89–91.

2.Nikitin, Y.R., Abramov, I.V. Models of information processes of mechatronic systems diagnosis // University Review. – 2011. – V. 5. – № 1. – P. 12–16.

3.Никитин, Ю. Р., Абрамов, И. В. Информационные процессы в устройствах диагностирования мехатронных систем // Интеллектуальные системы в производстве. – 2011. – № 1 (17). – С.206–215.

4.Никитин, Ю.Р. Диагностика станков с ЧПУ // Интеллектуальные системы в производстве. Научно-практический журнал. – 2008. – № 12 (2). – С.89-90.

5.Nikitin, Y. Diagnostics of mechatronic systems on the basis of neural networks. – State-of-the-Art in Mechatronics, Vol. 2. – Alphen aan den Rijn: Simulation Research

Press, 2010. P. 167–188.

6. Barborák Oto, Eperješi, M., Andrejčák, Imrich, Božek Pavol. Production accuracy check using neural network statistics // University Review. - Vol. 3, No. 3 (2009). P. 3-7.

7.Božek Pavol, Moravčík Oliver, Štollmann Vladimír, Šuriansky Jozef, Prajová Vanesa, Waleková Gabriela. Virtual program imported into the real technological workplace // Annals of DAAAM and Proceedings of DAAAM Symposium. - Vol. 19, No.1. Annals of DAAAM for 2008 & Proceedings of the 19th International DAAAM Symposium «Intelligent Manufacturing & Automation: Focus on Next Generation of Intelligent Systems and Solutions», 22-25th October 2008, Trnava, Slovakia. - Viedeň : DAAAM International, 2008. P. 157-158.

8.Хайкин, С. Нейронные сети. – М.: ООО «И.Д. Вильямс», 2006. – 1104 с.

9.Hinton, G.E. Shape representation in parallel system // Proceedings of the 7th International Joint Conference on Artificial Intelligence. Vol. II University of British Columbia, Vancouver, B.C, Canada. P. 1088 – 1096.

Д. С. Бакулев, аспирант

Ю. В. Турыгин, доктор технических наук, профессор Ижевский государственный технический университет имени М. Т. Калашникова

Системы технического обслуживания и ремонта современного оборудования

Производство высококачественной продукции зависит от технического состояния оборудования. Надежность этого оборудования поддерживается системой технического обслуживания и ремонта (ТОиР).

ТОиР оборудования является системой, которая развивается на промышленном предприятии и связана с развитием общественного разделения труда и повышением качества продукции. При производстве продукции существуют не только основные процессы, обеспечивающие конечные результаты деятельности, но и вспомогательные, создающие необходимые условия для целесообразного, бесперебойного действия основных процессов. На предприятиях обычно организуют целый комплекс вспомогательных и обслуживающих служб и хозяйств. Это имеет определенные недостатки.

312

Во-первых, центральное место отводится основным процессам, что часто приводит к их отождествлению с производственным процессом в целом. Обслуживающим и вспомогательным процессам [1] отводится второстепенная роль, что неправомерно, поскольку все они находятся в тесной взаимосвязи.

Во-вторых, термин «вспомогательные» является неудачным, поскольку отождествляется термином «второстепенные».

В-третьих, неправомерно разделяются обслуживающие и вспомогательные процессы. Эти процессы выполняют в действительности одну и ту же функцию технического обслуживания производства. Они не отличаются не по месту в общем производственном процессе, ни по роли в осуществлении принципов его организации.

Промышленные предприятия, решая текущие проблемы, откладывают на неопределенный срок замену устаревших основных фондов, состояние работоспособности которых поддерживается в основном за счет их ремонта и технического обслуживания [2]. Следовательно, некоторые отросли буквально «выживают» за счет ремонта, с каждым годом наращивая изношенное оборудование.

Основную часть оборудования предприятий любой отрасли машиностроения составляют станки и машины. Их соответствие техническим показателям, гарантируемых заводами-изготовителями, требует четкого соблюдения предприятиями-владельцами оборудования комплекса требований [3] к его эксплуатации и выполнения системы мероприятий в режиме планово-предупредительного ремонта (ППP). Появление и внедрение системы ППР оборудования исторически увязывается с усложнением конструкции оборудования. Усложняется оборудование - повышаются эксплуатационные требования от производителя, которые, в свою очередь, требуют реакции от ремонтной службы на этот, свершившийся факт. Нормативно-техническая документация регламентирует техническое обслуживание, ресурсные ремонты, которые все более насыщаются по своему составу в зависимости от конструкции, и по срокам исполнения в прямой зависимости от времени реальной наработки оборудования.

Отличительной особенностью российской системы организации ППР является формальный учет времени работы оборудования. Причем, как «организовать» этот формальный учет, рекомендует каждый второй нормативный источник. В то же время, учетное время работы оборудования принимается за основу при формировании ремонтного цикла. Происходит опережение в планировании, что, в конечном счете, создает обманчивое впечатление относительно истинного состояния по износу оборудования в процессе эксплуатации. Только этим можно объяснить другую особенность отечественной системы ППР, нашедшую широкое применение на практике, ‒ структуру ремонтного цикла. В него включен, помимо текущего и капитального ремонтов, средний ремонт. До сих пор, ни один источник не может конкретизировать его сущность. Различия капитального

313

и среднего ремонтов состоят в следующем: при капитальном ремонте ремонтируются как базовые, так и другие детали и узлы, а при среднем производится капитальный ремонт и восстановление основных изношенных деталей. Конструкция современного станка большей частью модульного типа. То есть ресурсные проблемы можно рассматривать во времени, как проблемы отдельных модулей, решение которых исключает проведение капитальных ремонтов единым циклом для всей конструкции. Поэтому серию средних ремонтов можно рассматривать как разнесенный цикл капитального ремонта.

Традиционная привязка ремонта оборудования к службе главного механика выявила ряд проблем, на которые не обращать внимания при реализации ремонтных технологий на современном оборудовании становиться невозможным:

1)разработка нормативных документов по эксплуатации оборудования предприятий, как правило, поручается службе главного механика, которая

всилу своей компетенции, добросовестно формирует графики ремонта оборудования, эксплуатационные нормы на конкретные модели оборудования;

2)оценка технического состояния оборудования в процессе эксплуатации производится также с упором на благополучие механической составляющей, хотя она лишь составная часть конструкции.

В практике отечественных заводов действуют две системы админи- стративно-технического управления: децентрализованная система обеспечения ремонта оборудования и централизованная система обеспечения ремонта. В методической литературе представлена и смешанная система, когда ремонты на уровне среднего и капитального производятся централизованно на базе ремонтно-механического цеха. До конца 70-х годов прошлого столетия на средних и крупных предприятиях отечественного машиностроения превалирует децентрализованная система ремонта. Этому есть объективные причины: относительно несложная конструкция оборудования; длительный срок амортизации оборудования, который отрицательно влияет на скудный рынок оригинальных запасных частей. Есть и другая проблема в обеспечении ремонта оборудования - неоднозначность организационной структуры обеспечения ремонта. С 80-х годов

встаночных парках предприятий растет процент станков с числовым программным управлением (ЧПУ) и к ним приравненных. Появляется понятие электронной составляющей конструкции оборудования. Именно она становится дестабилизирующим звеном для децентрализованного сервиса. Практика применения станков с ЧПУ на отечественных заводах и за рубежом показала, что внедрение станков, техническая подготовка производства и эксплуатация производственных участков наиболее эффективны при наличии на предприятии специальной эксплуатационнотехнологической службы, структура которой позволяет оперативно решать все возникающие задачи. Концепция сродни концепции комплекс-

314

ного ремонта оборудования. Сложное оборудование быстро выявит слабые места в существующей системе обеспечения ремонта.

Стремление к внешней кооперации возникает у предприятий при наличии:

1)технической проблемы, не находящей решения внутри предприятия;

2)присутствия экономической выгоды для предприятия в работе внешних организаций по решению возникшей проблемы.

До 80-х годов прошлого столетия внешняя кооперация по сервисным проблемам на российских машиностроительных предприятиях не выходит за пределы работы в разрезе исполнения гарантийных обязательств на приобретаемое оборудование. Объем специализированного ремонта технологического оборудования имеет небольшой удельный вес. Имеющиеся предприятия не оказывают заметного влияния на экономику ремонтного производства промышленных предприятий.

Современная российская промышленность в вопросах организации ремонта технологического оборудования ограниченно использует информационные технологии. Современный этап развития информационных технологий в промышленности связан с CALS-технологиями, то есть с использованием технологий непрерывной информационной поддержки жизненного цикла изделия. Использование CALS-технологий в производственном процессе ремонта и обслуживания технологического оборудования должно позволить оптимизировать и значительно снизить затраты на исполнение ремонтных технологий. С их помощью в организации сервисного обслуживания и ремонта оборудования можно оптимизировать один из самых непрогнозируемых компонентов затрат при ремонте оборудования, наиболее стимулирующий производство, - время простоя оборудования в ремонте.

Проблема организации и выполнения ремонтных работ на современном парке технологического оборудования актуальна в машиностроении РФ. Сегодня достаточно отрицательных сторон в реализации требований

кремонтным технологиям в имеющемся парке оборудования промышленных предприятий. Ремонт и обслуживание оборудования на предприятиях машиностроения неразрывно связаны с деятельностью служб главного механика и энергетика. Координация действий в их деятельности практически отсутствует. Неспособность оперативно решить возникшие проблемы с оборудованием приводят к неоправданно долгим временным затратам при реализации ремонта. Как следствие, повышение затрат, обслуживающих ремонтные технологии. Требуются изменения в традиционных подходах к управлению и структуре обслуживания при решении проблем, выдвигаемых эксплуатацией нового оборудования.

При организации обслуживания и ремонта станков с ЧПУ возникают трудности, вызванные недостатком специалистов, знакомых со сложными электронными схемами и точной механикой, а также необходимостью при возникновении отказов в работе вызывать для ремонта специалистов раз-

315

личных служб завода: электроников из бюро обслуживания станков с ЧПУ электриков из службы главного энергетика и механиков из службы главного механика. В результате поиск неисправности может занять несколько часов, а иногда и дней, хотя на ее устранение требуются несколько минут.

Внастоящее время наметились следующие тенденции в обеспечении обслуживания и ремонта оборудования:

1) необходимость логистической поддержки и обслуживания приобретаемого оборудования вплоть до окончания срока его использования;

2) использование и развитие CALS-технологий в обеспечении производственной деятельности ремонтной службой предприятия;

3) определяющим критерием эффективности работ служб обеспечения ремонта технологического оборудования выступают: соответствие объекта по результатам ремонта техническим характеристикам; снижение временных издержек на ремонтные работы и снижение затрат на их обеспечение;

4) комплексный подход в обеспечении ремонта оборудования становится уделом специалистов новой формации, с менее четкими границами по специализации, но более высоким уровнем профессиональной подготовки.

Взаключении необходимо добиться повышение эффективности исполнения ремонтной службой машиностроительного предприятия своих функциональных задач путем разработки и внедрения новой структуры обслуживания и ремонта современного технологического оборудования, основанной на:

1) разработке и внедрения методов организации ТОиР на основе модели его эксплуатации.

2) разработке модели надежности современного оборудования;

3) обеспечении технически исправного состояния оборудования и его бесперебойной работы;

4) сокращении простоев оборудования и потерь в производстве, связанных с его ремонтом и неисправностью, снижения расходов на ремонт и техническое обслуживание.

Список литературы

1.Ревенко, Н.Ф. Экономика ремонта и обслуживания оборудования предприятий: учебник / Н.Ф. Ревенко, В.В. Семенов, А.Г. Схиртладзе. ‒ Старый Оскол: ТНТ, 2012. ‒ 456 с.

2.Еремин, М.С., Абрамов, И.В., Абрамов, А.И., Турыгин, Ю.В. Стратегия ремонта станков по техническому состоянию // Ремонт, восстановление, модернизация. ‒ №1, 2011. С. 20-24.

3.Абрамов, И.В., Турыгин, Ю.В., Никитин, Ю.Р. Модель эксплуатации оборудования на основе диагностирования технического состояния // Методы вычислительного экспериента в инженерной практике: Сб. научн. труд. – Ижевск: Ижевский механический институт, 1992.- Вып.3.- С. 119 – 124.

316

Martin Hradský, Bc. (Мартин Храдски), студент 1 курса магистратуры

Štollmann Vladimír, doc. Ing. CSc. PhD., доцент Технический университет в г. Зволен, Словакия

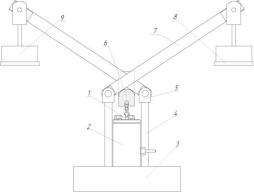

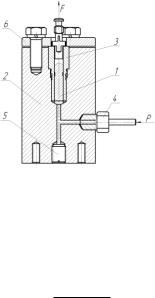

Проект водородной канатной установки для горных местностей

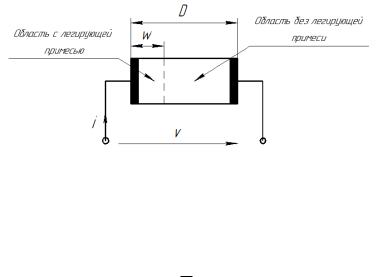

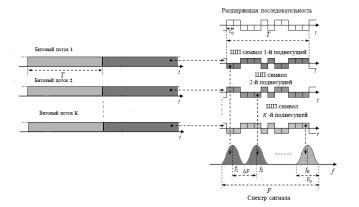

Лесные канатные дороги являются неотъемлемой частью лесозаготовительных и транспортных технологий там, где рубку леса невозможно осуществить другим способом в силу ряда технических причин. Особенно важно использование канатных дорог в горной местности. Данные дороги, помимо обеспечения доступа к зрелым лесам и логистики в концентрации биомассы, обеспечивают защиту почвы, улучшение эргономики рабочих, снижение общего негативного влияния горных работ на растительность [2], и в будущем могут стать одним из самых дешевых методов транспортировки леса [3], в частности, для очень крутых склонов. Обычные типы лесных канатных дорог зависят от внешнего источника энергии. На практике это означает, что расходуется энергия как на подъем, так и на торможение канатных дорог с грузом [1]. В результате это приводит к ненужному потреблению энергии в процессе торможения, величина которой напрямую зависит от значения потенциальной энергии груза [3].

Основной идеей проекта водородной канатной установки для горных местностей является поиск пригодного способа накопления и хранения энергии, вырабатываемой под действием силы тяжести на тележку с грузом, в фазе преодоления разности высоты, при транспортировке леса. Затем нужно использовать выработанную энергию для питания энергетической системы канатной установки. Энергия, создаваемая движением тележки с грузом по канату, можется накапливаться поразному. Однако, не все методы подходят, как с точки зрения долговечности, эффективности, строительно-технологической сложности и экологической безопасности [4]. В проекте водородной канатной установки для горных местностей используется в качестве аккумулятора водородный топливный элемент. Это дает ряд преимуществ, заключающихся в том, что это прямой топливный элемент, который позволяет преобразовать химическую энергию в электрическую, и наоборот, преобразовать химическую энергию в электрическую. Носителем химической энергии в данном случае является водород. Уникальность использования топливных элементов заключается в том, что емкость хранения электрической энергии в виде водорода, не определяется размером топливных элементов, а размером бака газа, который обеспечивает большую емкость хранимой энергии. Следует отметить, что образование водорода в топливном элементе основано на диссоциации дистиллированной воды, которая пригодна не только для получения чистого водорода, но и чистого кислорода. Эффективность преобразования энергии в топливных элементах сильно зависит от

317

чистоты газов. Эффективность преобразования энергиидля реакции водород-воздух составляет 40 %, а для водородно-кислородной реакции достигает 50 % [1].

Работа водородной канатной установки, с точки зрения энергетического баланса, делится на два этапа. Это фаза зарядки и фаза потребления.

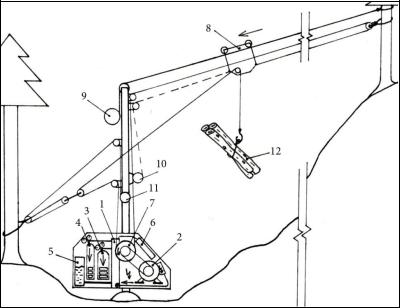

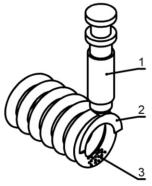

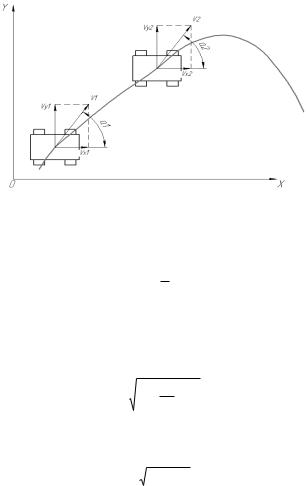

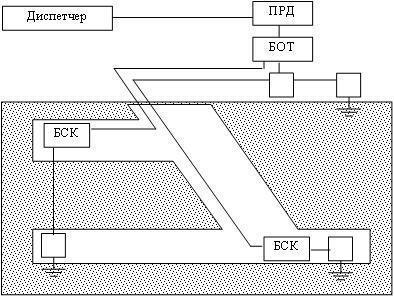

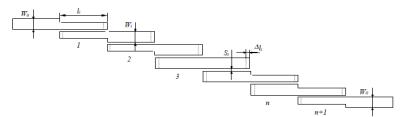

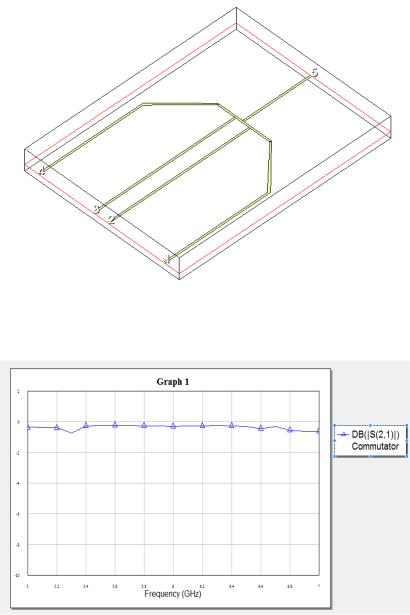

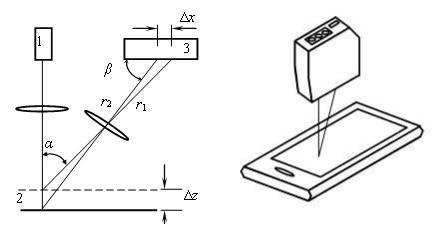

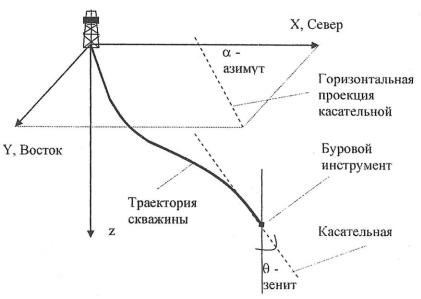

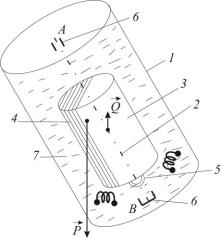

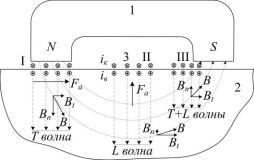

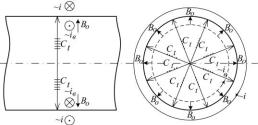

Фаза зарядки начинается в тот момент, когда тележка канатной установки втягивается в лес до определенной высоты и груз был поднят в транспортное средство. Спуск тележки с грузом активизирует блок управления зарядки. Мотор-генератор канатной установки используется в фазе зарядки, в то же время и как регулятор скорости или как тормоз. Поскольку необходимо, чтобы в полной мере использовать потенциальную энергию груза и выдерживать безопасную скорость канатной тележки, правильным выбором является использование мотор-генератора с управляемым магнитным полем. Фаза зарядки заканчивается в тот момент, когда груз с фуникулером не используют потенциальную энергию. Во время фазы зарядки, электрическая энергия обеспечивает в топливном элементе образование реактивных газов, которые непрерывно поступают на хранение в резервуар высокого давления. Эта фаза канатной установки LARIX 550 схематично показана на рис. 1.

Рис. 1. Фаза зарядки: 1 ‒ топливный элемент, 2 ‒ мотор-генератор, 3 ‒ водородный бак, 4 ‒ кислородный бак, 5 ‒ бак с дистиллированной водой, 6 ‒ регулятор, 7 ‒ канатный барабан, 8 ‒ канатная тележка, 9 ‒ барабан основного каната, 10

‒ барабан вспомогательного каната, 11 ‒ барабан буксировочного каната, 12 ‒ груз

318

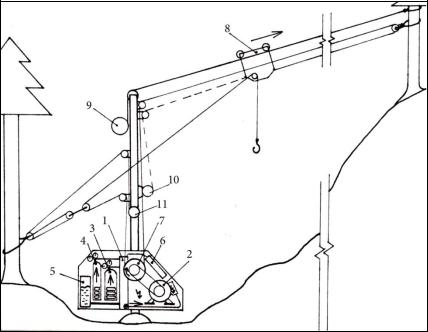

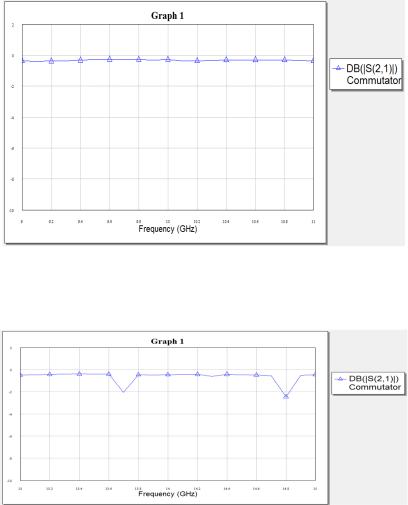

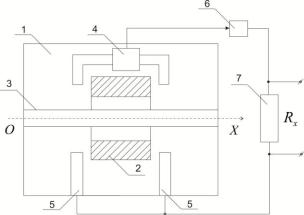

Фазу потребления не возможно точно выделить, так как потребление может происходить параллельно с зарядкой. Это тот случай, например, при управлении зарядкой, когда большое магнитное поле достигается путем регулирования электрическими магнитами. Однако, в целом, эта фаза может быть определена как сумма энергии, необходимой для подъема фуникулера в положение, которое считается начальной фазой зарядки. Это значит, что подъем буксировочного тросса, перемещение каретки в лес и поднятие груза в транспортное положение. На протяжении стадии потребления, газы из резервуаров используются в топливном элементе, который вырабатывает электричество для привода канатной установки и заполняет бак с дистиллированной водой. Пример стадии потребления схематично показан на рис. 2.

Рис.2. Фаза потребления: 1 ‒ топливный элемент, 2 ‒ мотор-генератор, 3 ‒водородный бак, 4 ‒ кислородный бак, 5 ‒ бак с дистиллированной водой,

6 ‒ регулятор, 7 ‒ канатный барабан, 8 ‒ канатная тележка, 9 ‒ барабан основного каната, 10 ‒ барабан вспомогательного каната,

11 ‒ барабан буксировочного каната, 12 ‒ груз

Проект водородной канатной установки для горной местности в настоящее время находится в стадии проектирования и будет представлен в дипломной работе. Поэтому нет возможности привести более подробные результаты. В данной работе было уделено внимание, в основном, теку-

319

щей ситуации на рынке с топливными элементами, их производительности, цене, производителям, топливам, ссылкам на отдельные виды, их использование и возможности их применения. В рамках бакалаврской работы была разработана рабочая модель водородного топливного элемента. При проектировании данного объекта будут подробно рассмотрены возможности водородных топливных элементов в модели при разработке проекта водородной канатной установки предложенной концепции. Это будет необходимо для решения трех основных вопросов. Первый вопрос заключается в выборе соответствующей деятельности отдельных энергоблоков в зависимости от определенного веса, сопротивление троссовой системы, размеров грузовика, установки запаса энергии, производительности топливных элементов и мотор-генератора. Сюда можно включить соответствующее решение хранения газов в резервуарах, в связи с безопасностью и максимальной эффективностью системы. Второй вопрос представляет собой решение задачи энергетического баланса водорода фуникулера в зависимости от ее развертывания в той или иной местности рельефа, в отношении реального практического использования. Результат нужен для того, чтобы определить степень и пределы его использования для различных углов склона в зависимости от веса груза и длины маршрута. Существенное влияние на объем доступной энергии зависит от того, как перевозится груз (в полуприцепе или на полном буксире). Все эти результаты будут обработаны в виде различных графиков зависимостей. Последней группой вопросов является стоимость модели проекта водородной канатной установки для горных местностей. Они будут состоять из расчета стоимости закупки технических компонентов, включая производство специальных компонентов, осуществление расчетов, ожидаемых сроках производства, оценки интеллектуальной собственности и последующей оценки рентабельности инвестиций по отношению к модели. Результат проекта станет основой для создания модели водородной канатной горной установки в горных местностях, чтобы убедиться в достоверности предлагаемой теории.

Данная тема выполнена в рамках гранта VEGA 1/0931/13 при финансовой поддержке Министерства образования, науки, исследования и спорта Словацкой республики.

Список литературы

1.Melichová, Z. a kol. 2008. Základy elektrochémie. Banská Bystrica: Fakulta prírodných vied UMB, 2008. – 176 p. На словацком языке.

2.Štollmann,V., Slugeň, J. Lesnícke mechanizačné prostriedky. Skriptum, Zvolen: ES TU, 2009. P. 198. На словацком языке.

3.Štollmann, V., Ilčík, Š. Rekuperačné lanové zariadenia. Monografia, Zvolen: ES TU, 2008. – 77 p. На словацком языке.

4.Якимович, Б.А., Коршунов, A.И., Кузнецов, A.П. Теоретические основы кон-

структивно-технологической сложности изделий и структур-стратегий производственных систем машиностроения. – Ижевск: ИжГТУ, 2007. – 280 с.

320

А. В. Гусев, аспирант В. В. Закураев, кандидат технических наук, доцент

Новоуральский технологический институт национального исследовательского ядерного университета «МИФИ»

Результаты исследований деформационных параметров стружек и виброакустических характеристик процесса резания

Внашей работе [1] изучался характер и размеры образования элементарных объемов материала, возникающих в результате сдвиговых деформаций при стружкообразовании. Установлены физические причины достижения оптимальных режимов резания.

Анализ изменения относительных размеров ∆x/a≈1 показывает, что

диапазон оптимальных скоростей резания заключен между V1 и V2, при которых значения ∆x/a≈1, т.е. размеры сдвигаемых фрагментов по ширине и высоте примерно одинаковы. Объяснение этому явлению лежит в самой природе пластической деформации описанной в [2]. При равновеликих размерах ∆x/a работает механизм ротационной деформации (поворот зерен и частиц) на макроуровне, что является причиной улучшения процесса сдвиговых деформаций, а, следовательно, и обрабатываемости материала.

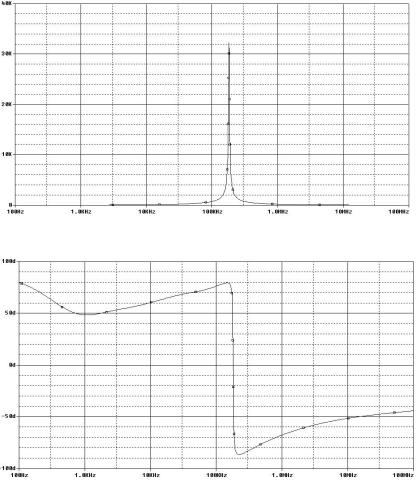

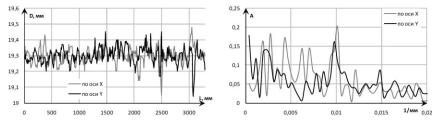

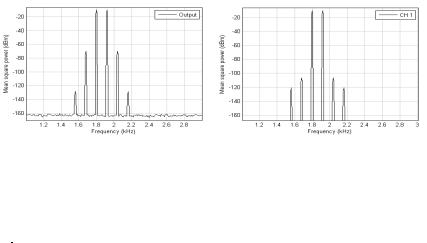

Вданной работе, с целью идентификации условий улучшения обрабатываемости материала и установления возможности контроля процесса резания, сделана попытка получения информационных параметров на основе изучения амлитудно-частотных и спектральных характеристик процесса.

Методика измерения сигналов вибродатчика и сигналов акустической эмиссии описаны в нашей работе. Подробный анализ полученных результатов приведен в [3].

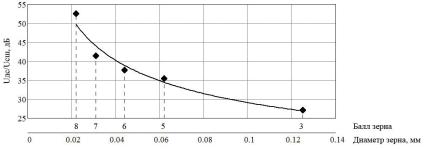

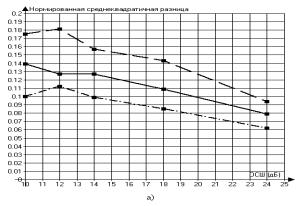

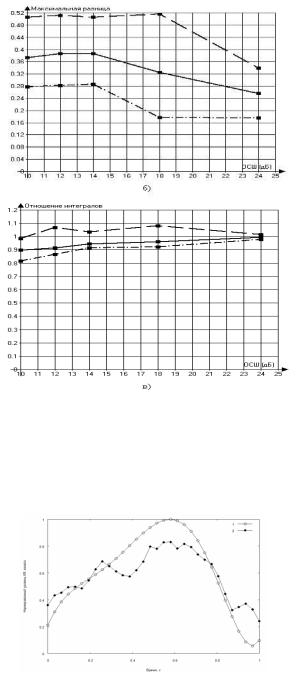

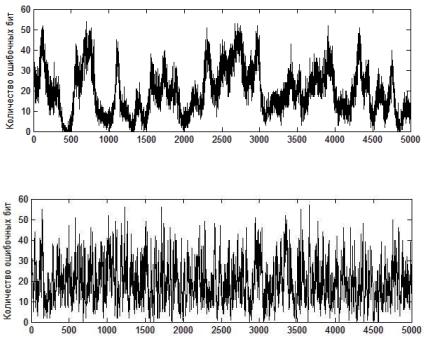

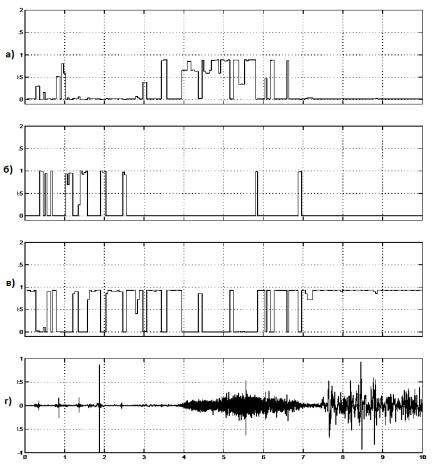

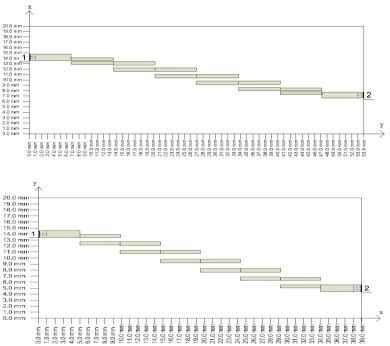

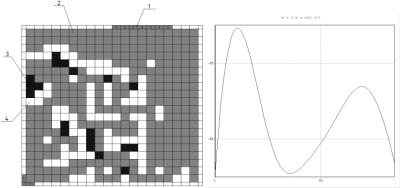

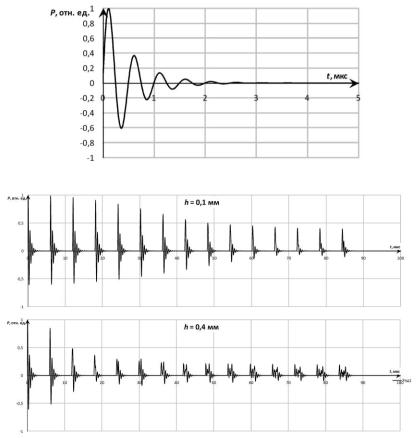

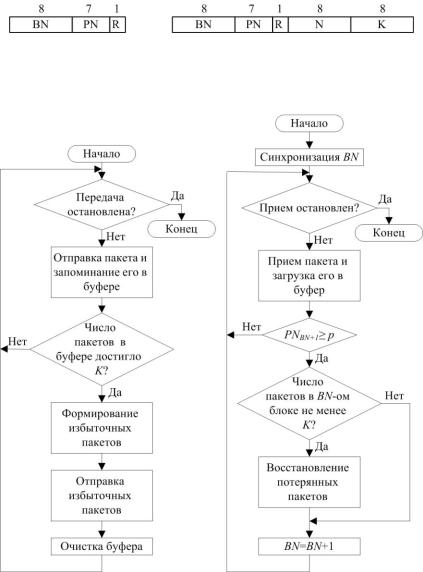

Процесс стружкообразования по своей природе является дискретным и связан с возникновением мгновенно изменяющихся сил резания. Причем, это явление носит случайный характер. Для оценки подобных процессов используют спектральную плотность сигналов. На рис.1 приведены значения спектральной плотности вибросигналов, полученных в результате обработки на различных скоростях резания и подачах.

321

Зависимость G (спектральной плотности) от скорости резания

G,В^2/Гц

25

20

15

10

5

0

0,47 |

1,77 |

1,88 |

2,97 |

3,8 |

4,7 |

5,9 |

V, м/с

G,В^2/Гц

Зависимость G (спектральной плотности) от подачи резания 20 18

16 14 12 10 8 6 4 2

16 14 12 10 8 6 4 2

0

0

0,075 |

0,125 |

0,15 |

0,2 |

0,3 |

0,43 |

0,6 |

|

|

|

S, мм/об |

|

|

|

Рис. 1. Графики зависимости спектральной плотности от скорости и подачи резания

Изменение спектральной плотности (G) вибро сигналов носит не монотонный характер. Имеются участки с низкими и высокими значениями амплитуд. Причин увеличения спектральной плотности колебаний может быть несколько. Одна из них ‒ совпадение частот сдвиговых деформаций стружкообразования и частот вынужденных колебаний, возникающих в технологической системе в результате воздействия различных факторов (колебания резца, подшипников шпинделя, наложение зубцовой частоты от зубчатых колес коробки скоростей).

Остановимся на анализе возникновения резонансных условий в технологической системе.

На рис. 2 приведены графики изменения относительных частот ωmax/ ωc в зависимости от скорости резания и рабочей подачи.

ωmax ‒ частоты, соответствующие максимальным значениям амплитуд в спектре колебаний;

ωc – частоты, соответствующие сдвиговым деформациям при стружкообразовании. ωc – частоты стружкообразования вычислены по параметрам

322

деформационных характеристик, приведенных в работе [3].

На этом же рисунке приведены значения спектральных плотностей, рассчитанных на каждой скорости резания.

Рис. 2. Графики зависимостей отношения и ωmax/ ωc графики спектральной плотности от изменения скорости и подачи

Анализ полученных данных свидетельствует о следующем:

Условия, близкие к резонансным, то есть совпадение частот сдвиговых деформаций элементов стружек и частот общего виброспектра, отмечают-

ся на скоростях 1,77 м/с и 3,88 м/с.(ωmax/ ωc≈1). Для этих же скоростей отмечается рост спектральной плотности G (график 2). Рост величины

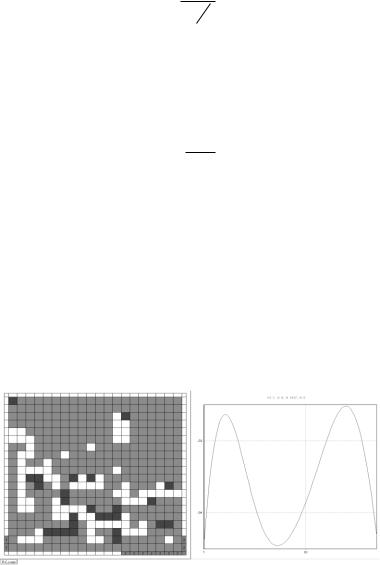

спектральной плотности связан с увеличением значений амплитуд и частоты сигналов, отмеченных на АЧХ (рис. 3, 4).

323

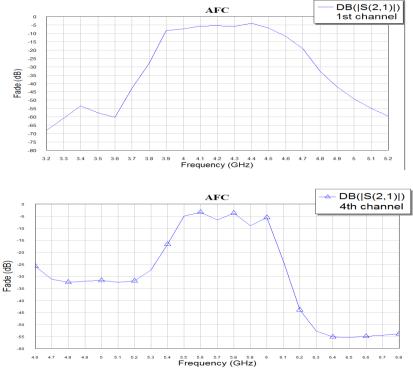

А, В

|

Амлитудно-частотная характеристика процесса резания при |

|

|

различных скоростях |

|

2 |

V=0.47м/с |

|

|

||

1,8 |

V=1.77м/с |

|

1,6 |

V=1,88м/с |

|

V=2,97м/с |

||

1,4 |

||

V=3,8м/с |

||

1,2 |

||

V=4,7м/с |

||

1 |

V=5,9м/с |

|

0,8 |

|

|

0,6 |

|

|

0,4 |

|

|

0,2 |

|

|

0 |

|

1500 |

3500 |

5000 |

7000 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

1000 |

1200 |

1500 |

1800 |

2000 |

2200 |

2500 |

F, Гц |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3. АЧХ процесса резания при различных скоростях

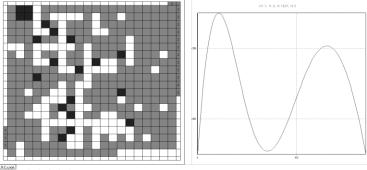

Амлитудно-частотная характеристика процесса резания при различных подачах

А, В

2,5 2 1,5 1 0,5 0

1500 |

3500 |

5000 |

7000 |

0 |

0 |

0 |

0 |

1000 |

1200 |

1500 |

1800 |

||||

|

|

|

|

|

F, Гц |

|

|

|

S=0.075 мм/об |

|

|

S=0.125 мм/об |

|

|

S=0.15 мм/об |

|

|

S=0.2 мм/об |

|

|

S=0.3 мм/об |

|

|

S=0.4 мм/об |

|

|

S=0.6 мм/об |

|

0 |

0 |

0 |

2000 |

2200 |

2500 |

Рис 4. АЧХ процесса резания при различных подачах

Аналогичная картина наблюдается и на рис. 2. Резонансные (околорезонансные) условия возникают при подачах 0,11‒0,15 мм/об и 0,57 мм/об. Рост спектральной плотности отмечается лишь при подаче 0,57 мм/об. Таким образом, гипотеза о возможности возникновения резонансных условий в технологической системе подтверждается. Причем усиление

324

этого явления наблюдается при более высоких скоростях резания и подачах.

Уточнение справедливости данной гипотезы требует дополнительных исследований. В частности необходимо рассмотреть поведение деформационных объемов и их связь с параметрами спектров виброколебаний.

Список литературы

1.Заявка на патент РФ №2012131289/02. Способ определения оптимальных режимов резания. Авторы: Гусев А.В., Закураев В.В.

2.Рыбин, В. В. Большие пластические деформации и разрушение металлов. М. Металлургия, 1986. – 224 с.

3.Гусев, А.В. К определению корреляции деформационных параметров и вибросигналов в процессе механической обработки. с.283. Автоматизация и прогрессивные технологии в атомной отрасли: Труды VI международной научнотехнической конференции (15 – 19 октября 2012 г.), – Новоуральск: Изд-во НТИ НИЯУ МИФИ, 2012. – 450с. с ил.

У. В. Зорина, аспирант Ижевский государственный технический университет

имени М. Т. Калашникова

Освойствах многомерных сигналов

вбазисе Виленкина – Крестенсона

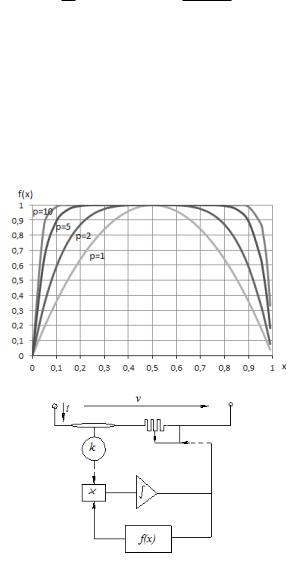

Важным примером базиса для многих задач цифровой обработки сигналов спектральными методами служит класс комплексных экспоненциальных функций Виленкина – Крестенсона (В-К), управление свойствами которых осуществляется с помощью вариации основания используемой

системы счисления. |

|

|

|

На периодах N ns , |

n 2, |

s 1, |

существует дискретный базис В-К. |

Как отмечено в [1], на указанных периодах этот базис является обобщением базиса Фурье (случай s 1) и базиса Уолша (случай n 2 ). Естественным для базиса В-К оператором сдвига является n-ичный сдвиг. Это обстоятельство позволяет ввести в базисе В-К понятия и определения теории сложных дискретных сигналов, аналогичные существующим в базисе Фурье.

Пусть C |

N |

2 |

– линейное пространство комплекснозначных функций це- |

||||||

|

|

|

|

|

|

x x j1 , j2 , |

|

|

|

лочисленного |

|

аргумента |

j1 , j2 |

(сигналов), N- |

|||||

периодических |

по каждому |

аргументу, |

со скалярным произведением |

||||||

N 1 N 1 |

|

|

|

|

|

|

N, N периодиче- |

||

x, y x j1 , j2 |

y j1 , j2 . |

Единичным двумерным |

|||||||

j1 0 j2 0

325

ским

j |

|

, j |

|

|

1 |

|

2 |

|

|

|

|

j |

, |

|

1 |

|

1 |

|

|

|

N |

j |

|

|

|

1 |

|||

импульсом называется сигнал |

N j1 , j2 , |

равный единице, |

|

когда |

||||

делятся |

на N и |

нулю при |

остальных |

j , j |

2 |

(в частности, |

||

|

|

|

|

1 |

N j1 1, j2 |

1 , …, |

||

j2 1). |

Система |

сдвигов |

N j1 , j2 , |

|

||||

N 1, j2 |

N 1 образуют ортонормированный базис в C |

N |

2 , та- |

|||||

|

|

|

|

|

|

|

|

|

кой, |

что |

любой |

сигнал |

x |

допускает |

представление |

x j |

|

|

|

N 1N 1 |

x k ,l |

|

j |

|

|

l , |

, j |

2 |

|

N |

k , j |

2 |

|||||

1 |

|

|

|

1 |

|

|

||||

|

|

|

|

k 0 l 0 |

|

|

|

|

|

|

j |

, j |

2 |

Z. |

1 |

|

|

Дискретными функциями В-К назовем функции вида:

|

s |

k |

|

j |

|

s |

|

|

|

vk j exp |

2i |

|

|

|

|

k |

j |

, |

|

|

n |

n |

|

|

|||||

|

1 |

|

|

1 |

|

|

|||

|

|

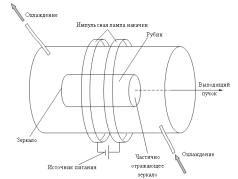

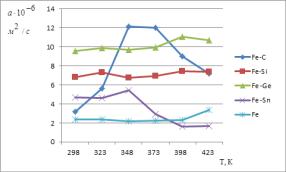

|

|

|

|

|

|

||

N exp 2i / N k , j 0 : N 1,

а |

сигналы |

|

V( k ,l,a,b ) vk a vl ( b ) |

|||||||

a a |

s 1 |

,a |

s 2 |

,...,a |

0 |

, |

b b |

,b |

,...,b |

, |

|

|

|

n |

s 1 |

s 2 |

0 |

n |

|||

|

|

|

|

|

|

|

|

|

|

s 1 |

циями В-К второго рода, полагая t ,r s |

||||||||||

|

|

|

|

|

|

|

|

|

|

0 |

|

{ k ,a } |

{ l |

|

|

s |

||

|

n |

|

n |

назовем |

|||

t |

r |

|

|

|

|

|

|

,b } |

, k,l 0,1,... |

|

s |

||

|

дискретными

,N 1,

функ-

Сигналы a,b 0,1,...,N a,b Z.

Сигналы

V( k ,l,a,b ) |

определены |

на |

основном |

периоде |

1 . Далее продолжаются N-периодически на все целые |

||||

V( 0,0, , ),V( 0,1, , ),...,V( N 1,N 1, , ) |

образуют |

ортогональ- |

||

ный базис в |

C |

|

2 . |

При этом |

V( k ,l,a,b ) |

2 |

|

N |

|

||||||

|

|

|

|

|

|

|

|

k ,l { 0,1,...,N 1}. |

|

|

|

|

|

|

|

Базис V( 0,0, , ),V( 0,1, , ),...,V( N 1,N 1, , ) является

N |

2 |

при всех |

|

мультипликатив-

ным |

в |

том |

смысле, |

V k ,l,a,b V k' ,l' ,a,b V m,m' ,a,b , |

|||

что

где

при

m k k' n

и

k ,l,k' ,l' { 0,1,...,N 1}

m' l l'. n

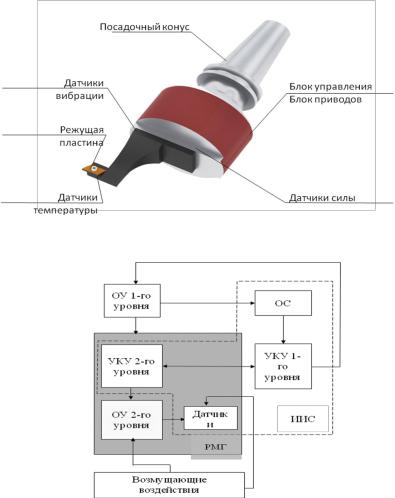

|