- •1 Нормирование точности линейных размеров

- •1.1 Размеры, отклонения, допуски

- •1.2 Единая система допусков и посадок (есдп)

- •1.3 Общие допуски размеров

- •1.4 Расчет и назначение посадок

- •1.4.1 Подбор посадок методом подобия

- •1.4.2 Назначение посадки расчетным методом

- •2 Размерные цепи

- •2.1 Основные понятия и определения

- •2.2 Методы решения размерных цепей

- •2.2.1 Порядок расчёта размерной цепи по методу

- •3 Нормирование точности формы, шероховатости и расположения поверхностей деталей машин

- •3.1 Шероховатость поверхности

- •3.2 Нормирование отклонений формы и расположения поверхностей деталей машин

- •3.2.1 Основные понятия

- •3.2.2 Определение числовых значений допусков формы поверхности

- •3.2.3 Выбор вида допуска, базы и определение числовых значений допусков расположения

- •3.3 Зависимые и независимые допуски расположения

- •3.4 Общие допуски формы и расположения поверхностей

- •4 Нормирование точности шпоночных и шлицевых соединений

- •4.1 Шпоночные соединения

- •4.1.1 Назначение шпоночных соединений и их конструктивное исполнение

- •4.1.2 Посадки шпонок и рекомендации по выбору полей допусков

- •4.1.3. Требования к оформлению шпоночных соединений

- •4.2 Шлицевые соединения

- •4.2.1 Назначение, краткая характеристика и классификация шлицевых соединений

- •4.2.2 Способы центрирования шлицевых соединений с

- •4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

- •5 Нормирование точности размеров и посадок

- •5.1 Назначение, технические требования, категории и классы точности подшипников

- •5.2 Условные обозначения подшипников

- •5.3 Предельные отклонения диаметров колец подшипников

- •5.4 Выбор посадок для колец подшипника

- •5.5 Нормирование точности посадочных поверхностей вала и корпуса, сопрягаемых с подшипником

- •5.6 Примеры выполнения сборочной единицы с подшипником качения

- •6 Нормирование точности метрической резьбы

- •6.1 Основные параметры резьбы

- •6.2 Допуски и посадки метрической резьбы с зазором

- •6.3 Допуски и посадки метрической резьбы с натягами

- •7 Нормирование точности цилиндрических зубчатых передач и колес

- •7.2 Эксплуатационные требования и система допусков на

- •7.2.1 Система допусков на зубчатые передачи

- •7.2.2 Расшифровка условных обозначений

- •Глава 1 195

- •7.3 Выбор степени точности зубчатой передачи

- •7.4 Выбор контрольного комплекса

- •7.5 Требования к рабочим чертежам зубчатых колес

- •7.6 Пример оформления рабочего чертежа зубчатого колеса

- •8 Выбор универсальных средств измерений

- •8.1 Факторы, влияющие на выбор средств и методов измерения

- •8.2 Источники погрешностей измерения и способы

- •8.3 Выбор средств измерений в зависимости от их погрешности и допуска размера

- •8.5 Роль технических служб в выборе средств измерений

- •8.6 Пример выбора средств измерений

- •9 Контроль деталей гладкими калибрами

- •9.1 Назначение и типы калибров

- •9.2 Расчет исполнительных размеров гладких калибров

- •9.3 Конструкции и технические требования к калибрам

- •9.4 Проектирование гладких калибров для валов и отверстий

- •100 ...300 Мм, гост 14822–69

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

5.3 Предельные отклонения диаметров колец подшипников

Кольца подшипников имеют малую жесткость, при сборке происходит их деформация. Размеры колец до сборки и после нее отличаются. Поэтому допуски присоединительных диаметров имеют отличие по сравнению с системой допусков и посадок общего назначения.

Предельные отклонения (∆dтр и ∆Dmp) для внутреннего и наружного колец определяются по ГОСТ 520 для средних диаметров – dmp и Dmp соответственно, как разность между средним диаметром и номинальным его значением:

∆dmp = dmp – d ∆Dmp = Dmp – D.

Средний диаметр (dmp; Dmp) равен полусумме наибольшего (dsmax; Dsmax) и наименьшего (dsmin; Dsmin) действительных значений диаметров определенных двухточечным контактом (измерением) в одной радиальной плоскости (перпендикулярной оси):

dmp = (dsmax + dsmin)/2;

Dmp = (Dsmax + Dsmin)/2.

Для всех типов и классов точности подшипников верхнее отклонение для наружного и внутреннего колец равно нулю.

Нижние предельные отклонения задаются со знаком минус для обоих колец (см. таблицу 5.9.), что позволяет для присоединительных деталей (вал и корпус) использовать стандартные поля допусков по ГОСТ 25346.

Поля допусков подшипников имеют специальные обозначения: l – для диаметра наружного кольца; L – для диаметра внутреннего кольца с указанием класса точности. Например, L6; l6 – допуски внутреннего и наружного колец 6-го класса точности соответственно.

Значения допусков на посадочные размеры подшипника класса точности 0 соответствуют примерно 5 или 6 квалитетам, а для подшипников 2 класса – 2 или 3 квалитетам.

Допуск цилиндричности для колец подшипника допускается в пределах 0,5 от допуска на диаметр посадочной поверхности 0 и 6 классов точности, или 0,25 от допуска на диаметр посадочной поверхности для классов 5; 4; 2; Т.

Особое значение на работоспособность подшипников оказывает шероховатость посадочных поверхностей (Ra = 0,2...0,4), а также дорожек и тел качения (Ra = 0,1...0,025).

Надежность работы подшипниковых узлов зависит от правильного выбора посадок колец подшипников на вал и в корпус.

5.4 Выбор посадок для колец подшипника

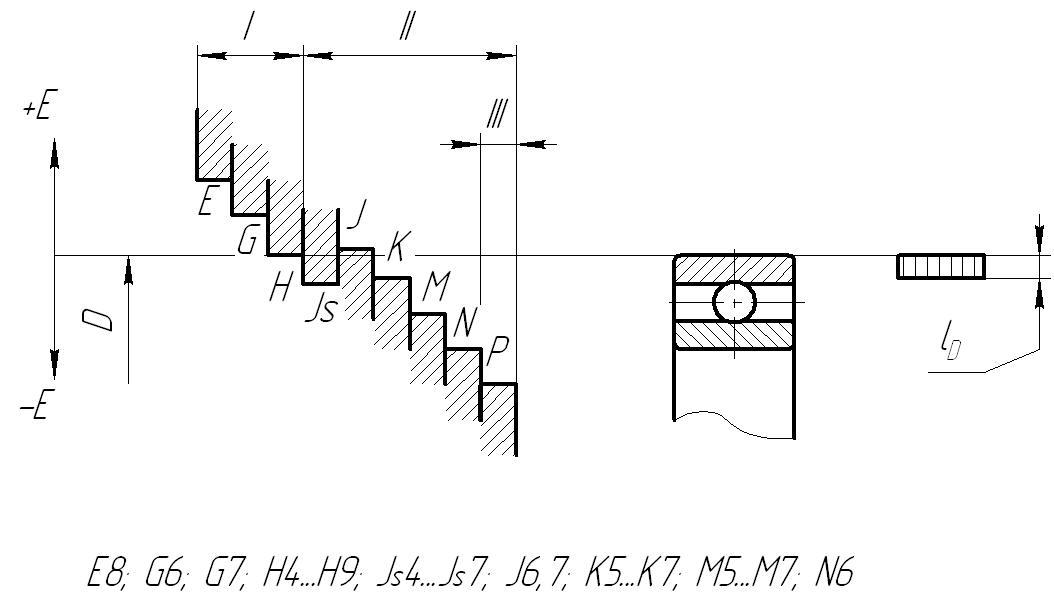

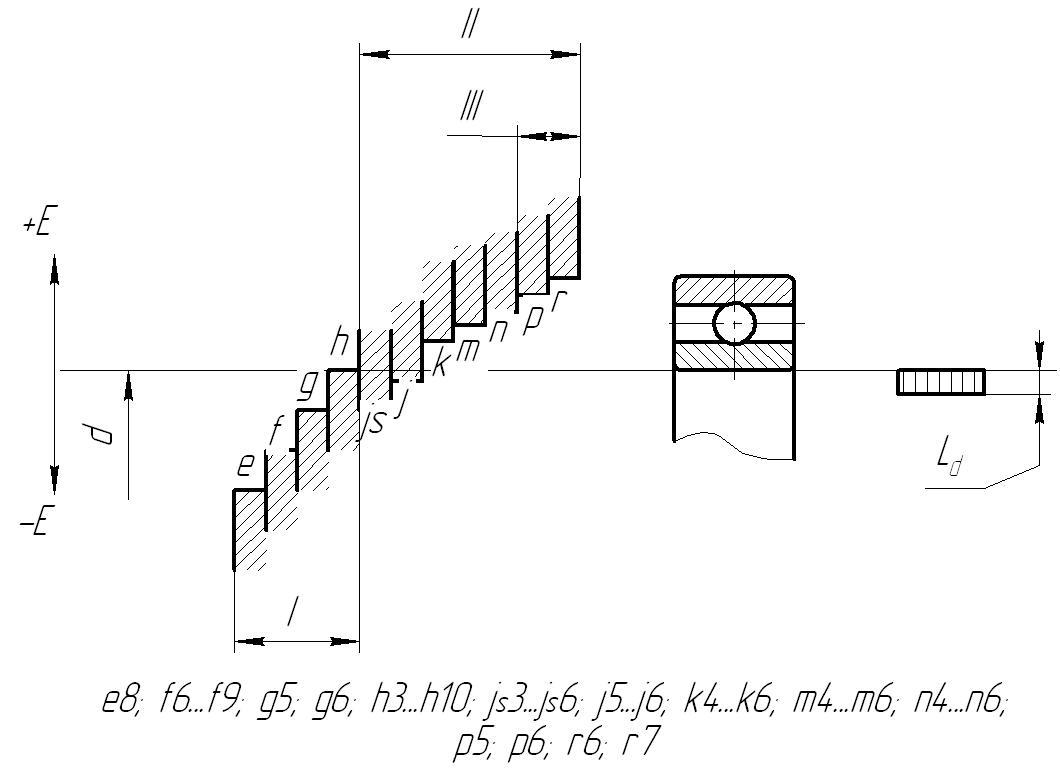

Соединение колец подшипников качения с валами (осями) и отверстиями корпусов производятся в соответствии с ГОСТ 3325. Основные отклонения и поля допусков валов и отверстий корпусов для посадочных мест, предназначенных для монтажа подшипников качения, представлены на рисунке 5.10. Посадка наружного кольца в отверстие корпуса осуществляется по системе вала, причем отклонение наружного кольца подшипника обозначено буквой l, а поле допуска отверстия в корпусе выбирается из рисунка 5.10, а. Внутреннего кольца подшипника имеет отклонение отрицательное, что позволяет использовать для вала стандартные поля допусков (см. рисунок 5.10, б).

Выбор полей допусков для посадок зависит от типа, размера, класса точности подшипника, от величины, направления и действия нагрузки (радиальная или осевая) и других условий эксплуатации: интенсивности радиальной нагрузки, режима работы (допустимая перегрузка), жесткости вала и корпуса, вида нагружения.

Различают три вида нагружения колец подшипника: циркуляционное, местное и колебательное. Вид нагружения кольца подшипника зависит от того, вращается кольцо или неподвижно, а также как воспринимается радиальная нагрузка.

Вращающееся кольцо испытывает циркуляционный вид нагружения (нагрузку воспринимает кольцо всей окружностью дорожки качения и передает ее посадочной поверхности вала или корпуса), что требует обеспечения неподвижного соединения с сопрягаемой деталью.

Местнонагруженное кольцо воспринимает результирующую радиальной нагрузки ограниченным участком окружности дорожки качения кольца и передает ее соответствующему ограниченному участку посадочной поверхности вала или корпуса (это наблюдается на не вращающемся кольце). Посадка его обычно производится с гарантированным зазором, чтобы исключить интенсивный местный износ дорожки качения кольца подшипника и заклинивание тел качения.

Колебательный вид нагружения встречается реже. В этом случае оба кольца устанавливаются по переходным посадкам (js; Js), обеспечивающим проворачивание колец. При колебательном нагружении на подшипник действуют две радиальные нагрузки: постоянная по величине и вращающаяся вокруг оси. Их равнодействующая не совершает полного оборота, а колеблется на ограниченном участке окружности дорожки качения кольца, например, подшипники дробильных машин, насосов, транспортеров и т.д.

Величина минимального натяга для циркуляционно-нагруженного кольца зависит от интенсивности радиальной нагрузки, определяемой по формуле:

P = R/(B – (r – r1))K1K2K3,

где Р – интенсивность радиальной нагрузки, H/мм; кН/м;

R – радиальная реакция опоры в подшипнике, Н; (кН);

В – (r и r1) –- ширина подшипника, мм;

r и r1 – радиусы закругления на торцах кольца подшипника, мм;

K1 – динамический коэффициент посадки, зависящий от допустимой перегрузки (принимать K1 = 1 при перегрузке до 150 %, когда толчки и вибрации умеренные; K1 = 1,8 при перегрузке до 300 %, когда удары и вибрация сильные);

K2 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса (полый вал или тонкостенный корпус); для жесткой конструкции K2 = 1 (таблица 5.10);

K3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двухрядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору определяется (таблица 5.11). Для однорядных подшипников K3 = 1.

Выбор посадки кольца при циркуляционном виде нагружения производить по таблице 5.12, а для местнонагруженного кольца – по таблице 5.13.

Таблица 5.9 – Предельные отклонения внутреннего и наружного колец подшипника по ГОСТ 520

|

Номинальный диаметр кольца |

Радиальные и радиально-упорные подшипники |

Роликовые конические подшипники | ||||||

|

Классы точности подшипника | ||||||||

|

0 |

6 |

5 |

4 |

N |

6X |

5 |

4 | |

|

Внутреннего d, мм |

Нижнее отклонение | |||||||

|

Ld = ∆dтр, мкм (L0; L6; L5; L4; LN; L6X) | ||||||||

|

Свыше10до18 |

–8 |

–7 |

–5 |

–4 |

–12 |

–12 |

–7 |

–5 |

|

“ 18 до 30 |

–10 |

–8 |

–6 |

–5 |

–12 |

–12 |

–8 |

–6 |

|

“ 30 до 50 |

–12 |

–10 |

–8 |

–6 |

–12 |

–12 |

–10 |

–8 |

|

“ 50 до 80 |

–15 |

–12 |

–9 |

–7 |

–15 |

–15 |

–12 |

–9 |

|

“ 80 до 120 |

–20 |

–15 |

–10 |

–8 |

–20 |

–20 |

–15 |

–10 |

|

“ 120 до 180 |

–25 |

–18 |

–13 |

–10 |

–25 |

–25 |

–18 |

–13 |

|

“ 180 до 250 |

–30 |

–22 |

–15 |

–12 |

–30 |

–30 |

–22 |

–15 |

|

Наружного D, мм |

Нижнее отклонение | |||||||

|

lD = ∆Dтр, мкм (l0; l6; l5; l4; lN; l6X) | ||||||||

|

Свыше18до30 |

–9 |

–8 |

–6 |

–5 |

–12 |

–12 |

–8 |

–6 |

|

“ 30 до 50 |

–11 |

–9 |

–7 |

–6 |

–14 |

–14 |

–9 |

–7 |

|

“ 50 до 80 |

–13 |

–11 |

–9 |

–7 |

–16 |

–16 |

–11 |

–9 |

|

“ 80 до 120 |

–15 |

–13 |

–10 |

–8 |

–18 |

–18 |

–13 |

–10 |

|

“ 120 до 150 |

–18 |

–15 |

–11 |

–9 |

–20 |

–20 |

–15 |

–11 |

|

“ 150 до 180 |

–25 |

–18 |

–13 |

–10 |

–25 |

–25 |

–18 |

–13 |

|

“ 180 до 250 |

–30 |

–20 |

–15 |

–11 |

–30 |

–30 |

–20 |

–15 |

|

“ 250 до 315 |

–35 |

–25 |

–18 |

–13 |

–35 |

–35 |

–25 |

–18 |

|

“ 315 до 400 |

–40 |

–28 |

–20 |

–15 |

–40 |

–40 |

–28 |

–20 |

|

Примечание: Для всех подшипников всех классов точности верхнее отклонение для внутреннего и наружного колец равно нулю. | ||||||||

а)

б)

Рисунок 5.10 – Основные отклонения и поля допусков присоединительных размеров подшипников качения и посадочных мест их монтажа: а– отверстия корпусов;б– валов;I– для обеспечения посадок с зазором;II– для обеспечения посадок с натягом;III– для обеспечения посадок с натягом в тонкостенных корпусах или на полых валах;ld– поле допуска наружного кольца (l0; l6; l5; l4; l2; lT);Ld– поле допуска внутреннего кольца (L0; L6; L5; L4; L2; LT)

Таблица 5.10 – Значение коэффициента К2

|

dотв/dилиD/Dкор |

D/d ≤ 1,5 |

D/d= 1,5…2 |

D/d> 2 |

Для корпуса |

|

Свыше 0 до 0,4 |

1 |

1 |

1 |

1 |

|

“0,4 “0,7 |

1,2 |

1,4 |

1,6 |

1,1 |

|

“0,7 “0,8 |

1,5 |

1,7 |

2 |

1,4 |

|

“0,8 |

2 |

2,3 |

3 |

1,6 |

|

Примечание: D,d– диаметры колец подшипника;dотв – диаметр отверстия полого вала;Dкор – диаметр наружной поверхности тонкостенного корпуса. | ||||

Таблица 5.11 – Значение коэффициента К3

|

(A/R) ctgβ |

К3 |

|

До 0,2 |

1 |

|

Свыше 0,2 до 0,4 |

1,2 |

|

“0,4 “0,6 |

1,4 |

|

“0,6 “1 |

1,6 |

|

“1 |

2 |

|

Примечание: А– осевая нагрузка;R– радиальная реакция опоры в подшипнике, β – угол контакта тел качения. | |

Таблица 5.12– Выбор посадки для циркуляционно-нагруженного кольца

|

Допускаемые интенсивности нагрузок Р,H/мм | ||||

|

Номинальный диаметр отверстия внутреннего кольца d, мм |

Поля допусков для валов | |||

|

js6; js5 |

k6; k5 |

m6; m5 |

n6; n5 | |

|

св.18 до 80 |

до 300 |

св.300до 1400 |

св.1400до1600 |

св.1600до3000 |

|

“80 “180 |

“600 |

“600 “2000 |

“2000 “2500 |

“2500 “4000 |

|

“180 “360 |

“700 |

“700 “3000 |

“3000 “3500 |

“3500 “6000 |

|

“360 “630 |

“900 |

“900 “3500 |

“3500 “4500 |

“4500 “8000 |

|

Номинальный диаметр наружного кольца D, мм |

Поля допусков для корпусов | |||

|

K7; K6 |

M7; M6 |

N7; N6 |

P7 | |

|

св.50 до 180 |

до 800 |

св.800 до1000 |

св.1000до1300 |

св.1300до2500 |

|

“180 “360 |

“1000 |

“1000 “1500 |

“1500 “2000 |

“2000 “3300 |

|

“360 “630 |

“1200 |

“1200 “2000 |

“2000 “2600 |

“2600 “4000 |

|

“630 “1600 |

“1600 |

“1600 “2500 |

“2500 “3500 |

“3500 “5500 |

Таблица 5.13 – Рекомендуемые поля допусков для монтажа колец подшипников качения при местном нагружении

|

Характер нагрузки |

Размер посадочного диаметра, мм |

Поля допусков |

Тип подшипника | ||||

|

на вал |

в корпус стальной или чугунный | ||||||

|

свыше |

до |

неразъемный |

разъемный | ||||

|

Спокойный или с умеренными толчками и вибрацией, перегрузка до 150 % |

– |

80 |

h5; h6; g5; g6; f6; js6 |

H6; H7 |

H6; H7; H8 |

Все, кроме штампованных и игольчатых | |

|

80 |

260 |

G6;G7 | |||||

|

260 |

500 |

f6; f7; js6 | |||||

|

500 |

1000 |

F7; F8; E8 | |||||

|

С ударами и вибрацией, перегрузка до 300 % |

– |

260 |

h5; h6 |

Js6; Js7 |

Js6; Js7 |

Все, кроме штампованных, игольчатых и роликовых конических двухрядных | |

|

260 |

600 |

g5; g6 |

H6; H7; K7 | ||||

|

Назначение квалитета посадочных поверхностей | |||||||

|

Класс точности подшипника |

Вала |

Отверстия | |||||

|

0; N; 6; 6X |

IT6; IT5 |

IT7; IT6 | |||||

|

5; 4; 2; T |

IT6…IT4 |

IT6; IT5 | |||||

|

Примечание: При выборе квалитета учитывать класс точности подшипника, чем точнее подшипник, тем точнее должны быть образованы посадочные поверхности. | |||||||