- •Методические указания

- •Введение

- •І. Классификация и обозначения

- •Іі. Методы испітаний

- •Определение тонкости помола цемента по остатку на сите

- •Определение тонкости помола цемента по остатку на сите

- •Определение сроков схватывания

- •3.1. Аппаратура.

- •3.2. Проведение испытаний.

- •Методы определения предела прочности при изгибе и сжатии

- •4.1. Аппаратура.

- •Черт. 4

- •Черт. 5

- •Черт. 6

- •Черт. 7

- •Черт. 8

- •5. Проведение испытания

- •5.1. Определение консистенции цементного раствора.

- •5.2. Определение предела прочности при изгибе и сжатии.

- •Черт. 9

- •5.3. Определение прочности цемента при пропаривании.

- •Литература

Определение сроков схватывания

3.1. Аппаратура.

Аппаратура - по п. 2.1.

3.2. Проведение испытаний.

3.2.1. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое отклонение прибора, как указано в п. 2.2.3. Кроме того, проверяют чистоту поверхности и отсутствие искривлений иглы. Иглу прибора доводят до соприкосновения с поверхностью цементного теста нормальной густоты, приготовленного и уложенного в кольцо прибора Вика.

В этом положении закрепляют стержень стопором, затем освобождают стержень, давая игле свободно погружаться в тесто. В начале испытания, пока тесто находится в пластичном состоянии, во избежание сильного удара иглы о пластинку допускается слегка ее задерживать при погружении в тесто. Как только тесто загустеет настолько, что опасность повреждения иглы будет исключена, игле дают свободно опускаться. Момент начала схватывания определяют при свободном опускании иглы. Иглу погружают в тесто через каждые 10мин, передвигая кольцо после каждого погружения для того, чтобы игла не попадала в прежнее место. После каждого погружения иглу вытирают.

Во время испытания прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

Началом схватывания цементного теста считают время, прошедшее от начала затворения (момента приливания воды) до того момента, когда игла не доходит до пластинки на 2-4мм. Концом схватывания цементного теста считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1-2мм.

Сроки схватывания цементного теста на приборе с автоматической записью определяют в соответствии с инструкцией, прилагаемой к прибору.

Начало схватывания всех типов цемента марок 300, 400 и 500 должно наступать не ранее, чем через 60мин, марок 550 и 600 - не ранее 45мин, а конец - не позднее 10ч от начала затворения.

Начало схватывания портландцемента для бетона дорожных и аэродромных покрытий должно наступать не ранее, чем через 2ч, портландцемента для труб - не ранее 2ч 15мин от начала затворения цемента. По согласованию изготовителя с потребителем допускаются иные сроки схватывания.

Методы определения предела прочности при изгибе и сжатии

4.1. Аппаратура.

Мешалка для перемешивания цементного раствора, чаша и лопатка, встряхивающий столик и форма-конус, штыковка, форма для изготовления образцов –балочек, насадка к формам, вибрационная площадка, прибор для испытания на изгиб образцов –балочек, пресс для определения предела прочности при сжатии, пластинки для передачи нагрузки, пропарочная камера.

Проведение испытаний.

Для перемешивания цементного раствора применяют лопастную и бегунковую мешалки. Схема бегунковой мешалки, основные размеры и их предельные отклонения на представлены на черт. 2.

Масса деталей мешалки, допустимые отклонения при изготовлении и износе должны соответствовать указанным в таблице.

|

Наименование детали |

Номинальная масса, кг |

Предельная масса, допускаемая при изготовлении, кг |

Предельная масса, допускаемая при износе, не менее, кг | |

|

не более |

не менее | |||

|

Бегунок с шестеренкой без оси |

19,1 |

19,4 |

19,1 |

18,5 |

|

Бегунок с шестеренкой и осью |

21,5 |

22,0 |

21,5 |

20,9 |

Число оборотов чаши в минуту должно быть 8±0,5, а валика мешалки 72±5. число оборотов чаши мешалки при перемешивании каждой пробы должно быть 20, после чего мешалка автоматически отключается.

Мешалка для перемешивания цементного раствора

* 7мм при износе

1 - основание; 2 - чаша: 3 - ось чаши; 4 - ось бегунка; 5 - бегунок Черт. 2

Чаша и лопатка - по ГОСТ 310.3 (при использовании бегунковой мешалки).

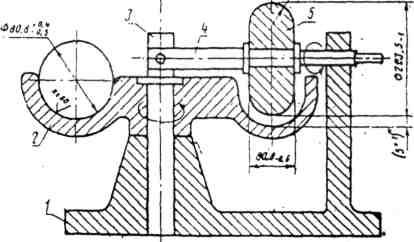

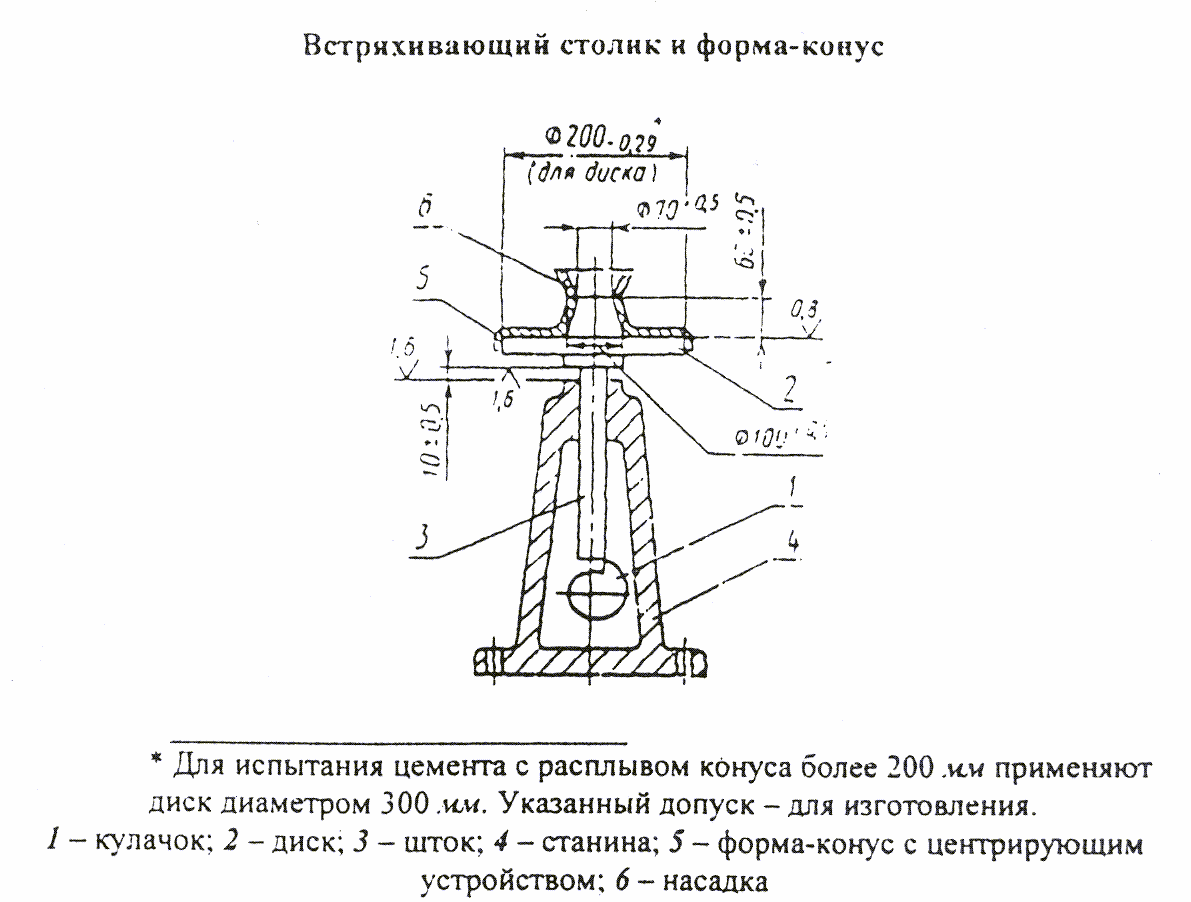

Встряхивающий столик и форма-конус.

Конструкция столика должна обеспечивать плавный без перекосов подъем подвижной части на высоту 10±0,5мм и ее свободное падение с этой высоты до удара о неподвижную преграду. Масса перемещающейся части столица должна быть 350О±100г при изготовлении.

Число встряхиваний за рабочий цикл определения расплыва должно составлять 30 с периодичностью одно встряхивание в секунду.

Пример конструкции столика приведен на черт. 3. При помощи кулачка 1, получающего движение от привода, перемещающаяся часть, состоящая из диска 2 и штока 3, поднимается на заданную высоту и затем совершает свободное падение до улара о неподвижную преграду - станину 4. Диск 2 должен быть выполнен из коррозионно-стойкого металла со шлифованной рабочей поверхностью.

Столик должен быть установлен горизонтально и закреплен на фундаменте либо на металлической плите массой не менее 30кг. Негоризонтальность рабочей поверхности диска столика не должна превышать 1мм на диаметр 200мм.

Черт. З

Форму-конус с центрирующим устройством 5, обеспечивающим точную установку формы на диске столика и предохраняющим ее от смещения в процессе штыкования раствора, и насадку 6 изготовляют из коррозионно-стойких материалов; их основные размеры приведены на черт. 3.

Эксцентриситет установки формы-конуса с центрирующим устройством относительно оси столика не должен быть более 1мм при изготовлении.

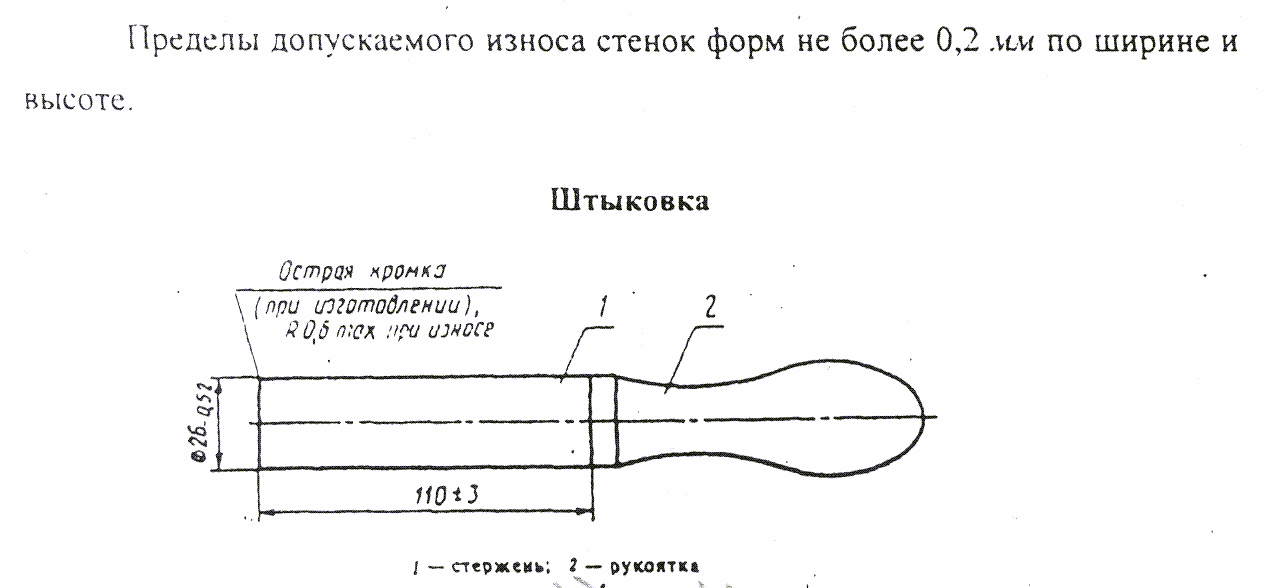

Штыковка для уплотнения раствора в форме-конусе (черт. 4) должна быть изготовлена из стали. Масса штыковки составляет 35О±20г. Рукоятку рекомендуется изготовлять из неметаллического гигроскопического материала.

Разъемные формы для образцов -балочек (черт. 5) изготавливают из материалов, удовлетворяющих условиям их эксплуатации и обеспечивающих жесткость форм и стабильность размеров образцов.

Продольные и поперечные стенки формы должны при закреплении плотно прилегать друг к другу и к поддону, не допуская при изготовлении образцов вытекания воды из формы.

Пределы допускаемого износа стенок форм не более 0,2мм по ширине и высоте.