2

.pdfТаблица 2.17. Скорость резания при отрезке и прорезке углеродистой конструкционной стали σВ= 650 МПа (резец из стали Р9 без охлаждения)

Подача S не |

|

0,06 |

0,08 |

0,10 |

0,15 |

0,20 |

0,25 |

0,30 |

0,40 |

0,50 |

более, мм/об |

|

|

|

|

|

|

|

|

|

|

Скорость |

резания |

44 |

37 |

32 |

25 |

21 |

18 |

16 |

13 |

12 |

V, м/мин |

|

|

|

|

|

|

|

|

|

|

Таблица 2.18. Скорость резания при отрезке и прорезке углеродистой конструкционной σВ=650МПа (резец из стали Т15К6 без охлаждения)

Подача S |

не |

0,08 |

0,10 |

0,15 |

0,20 |

0,25 |

0,30 |

0,40 |

0,50 |

более, мм/об |

|

|

|

|

|

|

|

|

|

Скорость |

|

179 |

160 |

107 |

87 |

73 |

62 |

50 |

41 |

резания |

V, |

|

|

|

|

|

|

|

|

м/мин |

|

|

|

|

|

|

|

|

|

Выбранная из таблицы 2.17 или 2.18 скорость резания должна быть пересчитана на поправочные коэффициенты в зависимости от измененных условий эксплуатации (табл. 2.5, 2.6, 2.7, 2.8, 2.9 и 2.19).

Таблица 2.19. Поправочные коэффициенты на скорость резания в зависимости от отношения конечного диаметра обработки к начальному d2/d1 при отрезке деталей с отверстиями

Материал |

режущей |

части |

Отношение d2/d1 |

|

|

|

резца |

|

|

|

|

|

|

|

|

1.0 |

0,5-0,6 |

0,7—0,8 |

больше 0,8 |

|

|

|

|

||||

Сталь |

быстрорежущая |

1,0 |

0,96 |

0,92 |

0,88 |

|

Твердый сплав |

|

1,0 |

0,97 |

0,90 |

0,84 |

|

Примечание. d2—диаметр отверстия (конечный диаметр заготовки, или детали); d1-наружный (начальный) диаметр заготовки (детали).

2.2.5 Сверление и рассверливание отверстий

Значительное место при выполнении токарных работ занимает обработка отверстий. Различают заготовки с отверстиями, выполненными при отливке, ковке или штамповке, и заготовки без предварительно подготовленных отверстий.

Обработку отверстий в заготовках, не имеющих предварительно подготовленных отверстий, всегда начинают со сверления. Отверстия большого диаметра обычно обрабатывают двумя сверлами: сначала сверлят, принимая диаметр первого сверла равным примерно половине диаметра обрабатываемого отверстия, а затем рассверливают под необходимый размер.

Сверление и рассверливание на токарных станках в большинстве случаев служит подготовкой отверстия для последующей его обработки растачиванием или развертыванием.

Режим резания при сверлении и рассверливании на токарных станках выбирают по таблицам 3.1

и 3.2.

2.2.6 Нарезание резьбы

При нарезании резьбы на токарно-винторезных станках в ремонтных предприятиях применяют резьбовые резцы, метчики и плашки.

Нарезание наружном и внутренней резьб резцами характеризуется высокой точностью, хорошей чистотой поверхности резьбы, но малой производительностью.

Резьба образуется в результате вращения нарезаемой детали и осевого перемещения резца (продольная подача). За один оборот обрабатываемой детали резец перемещается на величину шага резьбы.

Основными элементами режима при нарезаний резьбы резцами являются скорость и число проходов. Подачу при этом выбирают по шагу резьбы.

При нарезании крепежной метрической и трапециидальной резьбы резцами из быстрорежущей стали число проходов в зависимости от шага резьбы и обрабатываемого материала выбирают по таблице 2.20

21

Таблица 2.21. Число проходов при нарезании резьбы резцами из быстрорежущей стали

Тип резьбы |

Шаг |

Наружная резьба |

Внутренняя резьба |

||||

|

резьбы |

|

|

|

|

|

|

|

обрабатываемый материал |

|

|

||||

|

|

|

|

|

|

|

|

|

|

углеродистая сталь |

легированна я сталь |

чугун, бронза, латунь |

углеродистая сталь |

легированна я сталь |

чугун, бронза, латунь |

|

|

|

|

|

|

|

|

Крепежная метрическая |

1,5 |

6 |

8 |

6 |

8 |

10 |

8 |

|

2 |

9 |

11 |

8 |

11 |

11 |

9 |

|

2,5 |

9 |

11 |

9 |

11 |

14 |

10 |

|

3 |

9 |

11 |

9 |

11 |

14 |

10 |

|

4 |

11 . |

13 |

10 |

13 |

17 |

И |

|

5 |

12 |

16 |

11 |

15 |

19 |

12 |

|

6 |

13 |

17 |

11 |

17 |

22 |

13 |

Трапецеидальная |

4 |

17 |

20 |

14 |

20 |

24 |

16 |

|

6 |

21 |

24 |

16 |

24 |

29 |

18 |

|

8 |

23 |

27 |

18 |

27 |

32 |

21 |

|

10 |

28 |

34 |

22 |

33 |

40 |

27 |

|

12 |

31 |

37 |

25 |

37 |

44 |

29 |

|

16 |

38 |

45 |

30 |

45 |

53 |

38 |

При нарезании резьбы резцами, оснащенными пластинками из твердого сплава (Т15К6 — для стали и ВК6— для чугуна), число проходов определяют по таблице 2.21.

Числа проходов, указанные в таблицах 2.20 и 2.21, даны из условий нарезания крепежной метрической резьбы по 3-му классу точности и трапецеидальной резьбы средней точности. При нарезании резьбы крепежной по 2-му классу точности и точной трапецеидальной резьбы, кроме указанного в таблице числа проходов, необходимо ввести три-четыре зачистных прохода.

Число проходов для нарезания трапецеидальной резьбы в таблицах 2.20 и 2.21 даны из расчета нарезания однозаходной резьбы. При нарезании двух- и многозаходных резьб указанные числа проходов увеличивают на один-два прохода для каждого захода.

Скорость резания выбирают в зависимости от шага резьбы, вида резьбы, обрабатываемого материала и материала режущей части резца. В таблице 2.22 приведены значения скорости резания при нарезании резьбы резцами из быстрорежущей стали, в таблице 2.23 — резцами, оснащенными пластинками из твердого сплава.

Таблица 2.21. Число проходов при нарезании резьбы резцами, оснащенными пластинками из твердого сплава

Тип резьбы |

Шаг |

Наружная резьба |

Внутренняя резьба |

||||

|

резьбы |

|

|

|

|

|

|

|

обрабатываемый материал |

|

|

||||

|

|

|

|

|

|

|

|

|

|

углеродистая сталь |

легирован ная сталь |

чугун, бронза, латунь |

углеродис тая сталь |

легирован ная сталь |

чугун, бронза, латунь |

|

|

|

|

|

|

|

|

Крепежная метрическая |

1,5 |

4 |

5 |

- |

5 |

6 |

- |

|

2 |

4 |

5 |

4 |

5 |

6 |

5 |

|

2,5 |

5 |

7 |

5 |

6 |

8 |

6 |

|

3 |

5 |

7 |

5 |

6 |

8 |

6 |

|

4 |

6 |

8 |

6 |

7 |

9 |

7 |

|

5 |

7 |

9 |

6 |

8 |

10 |

7 |

|

6 |

8 |

10 |

7 |

9 |

11 |

8 |

Трапецеидальная |

4 |

9 |

12 |

6 |

12 |

15 |

8 |

|

6 |

12 |

15 |

7 |

15 |

18 |

11 |

|

8 |

15 |

19 |

8 |

19 |

23 |

13 |

|

10 |

18 |

24 |

12 |

24 |

30 |

15 |

|

12 |

20 |

26 |

14 |

26 |

32 |

17 |

|

16 |

24 |

31 |

16 |

31 |

37 |

21 |

22

Таблица 2.22. Скорость резания (м/мин) при нарезании резьбы (резец из быстрорежущей стали Р9; с охлаждением)

|

|

|

Обрабатываемый материал |

|||

|

|

|

|

|

|

|

Тип резьбы |

Шаг |

сталь |

чугун |

|||

резьбы |

|

|

|

|

|

|

наружная |

|

внутрен- |

наружная |

внутрен- |

||

|

|

|||||

|

|

|

||||

|

|

|

|

няя |

|

няя |

|

1,5 |

8,4 |

|

6,8 |

6,8 |

5,5 |

|

2 |

8,4 |

|

6,8 |

6,8 |

5,5 |

Метрическая |

2,5 |

8,4 |

|

6,3 |

6.8 |

5,5 |

3 |

7,2 |

|

5,7 |

5,7 |

4,6 |

|

крепежная |

|

|||||

4 |

6,3 |

|

5,6 |

5,2 |

4,2 |

|

|

|

|||||

|

о |

5,6 |

|

4,5 |

4,5 |

3,6 |

|

6 |

5,2 |

|

4 |

4,0 |

3.4 |

|

4 |

17 |

|

14 |

— |

11 |

|

6 |

14 |

|

1! |

— |

9 |

Трапецеидальная |

8 |

12 |

|

10 |

— |

8 |

10 |

12 |

|

9 |

— |

7 |

|

|

|

|||||

|

12 |

11 |

|

8 |

— |

7 |

|

16 |

10 |

|

8 |

— |

б |

При нарезании резьбы на стальных деталях резцами из быстрорежущей стали нужно обязательно применять охлаждающе-смазывающую жидкость.

Таблица 2.23. Скорость резания (м/мин) при нарезании резьбы резцами, оснащенными пластинками из твердого сплава Т16К6 и ВК6 (без охлаждения)

|

|

|

Обрабатываемый материал |

|||

Тип резьбы |

Шаг |

сталь |

чугун |

|||

резьбы |

наружная |

|

Внутрен- |

наружная |

внутрен- |

|

|

|

|||||

|

|

|

|

няя |

|

няя |

|

1,5 |

34 |

|

30 |

12 |

10,6 |

|

2 |

32 |

|

28 |

12 |

10,6 |

Метрическая |

2,5 |

31 |

|

26 |

13 |

11,2 |

3 |

30 |

|

25 |

14 |

12,2 |

|

крепежная |

|

|||||

4 |

29 |

|

24 |

14 |

12,2 |

|

|

|

|||||

|

о |

29 |

|

24 |

15 |

13 |

|

6 |

63 |

|

— |

— |

21 |

|

4 |

60 |

|

— |

— |

22 |

|

6 |

58 |

|

— |

— |

23 |

Трапецеидальная |

8 |

57 |

|

— |

— |

25 |

10 |

55 |

|

— |

— |

27 |

|

|

12 |

53 |

|

— |

— |

29 |

|

16 |

52 |

|

— |

— |

31 |

|

|

51 |

|

— |

— |

33 |

При нарезании резьбы метчиками или плашками скорость резания выбирают по таблице 2.24 в зависимости от диаметра резьбы и обрабатываемого материала.

Таблица 2.24. Скорость резания (м/мин) при нарезании резьбы метчиками или плашками (с охлаждением)

Обраба- |

Режущий |

|

|

|

Диаметр резьбы не более, мм |

|

|

|||||

тывамый |

|

|

|

|

|

|

|

|

|

|

|

|

инструмент |

6 |

8 |

10 |

|

12 |

16 |

20 |

24 |

|

30 |

36 |

|

материал |

|

|

||||||||||

Сталь |

Метчик |

6,5 |

7,5 |

8,0 |

|

9,0 |

11,0 |

12,0 |

13,0 |

|

14,5 |

16,0 |

|

Плашка |

2,5 |

2,6 |

2,8 |

|

3,0 |

3,4 |

3,5 |

3,6 |

|

3,8 |

4,0 |

Чугун |

Метчик |

4,5 |

5,2 |

5,8 |

|

6,3 |

7,7 |

8,5 |

8,9 |

|

10,0 |

11,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Процесс нарезания резьбы машинным метчиком выполняется обычно одним метчиком и в редких случаях комплектом из двух метчиков. Для нарезания наружной резьбы применяется одна плашка.

23

2.2.7 Обработка конических поверхностей

В ремонтных предприятиях наряду с цилиндрическими поверхностями обрабатывают детали в виде наружных конусов или конусных отверстий.

Для получения конических поверхностей на токарном станке могут быть применены следующие способы:

- поворотом верхней части суппорта;

-поперечным смещением корпуса задней бабки;

-при помощи конусной линейки;

-при помощи широкого резца.

При обработке конических поверхностей порядок выбора режима резания такой же, как и при продольном наружном точении и растачивании.

2.3 Расчет нормы времени

2.3.1 Расчет основного времени

После окончательного установления режима резания основное (машинное) время можно

вычислить по формуле: |

|

|||||

t |

o |

|

L i |

|

(2.4) |

|

n S |

||||||

|

|

|

||||

где L — расчетная длина обрабатываемой поверхности с учетом врезания и перебега, мм; i — число проходов;

n — частота вращения шпинделя (детали) в мин-1; S — подача, мм/об.

Основное время при нарезании резьбы метчиками или плашками рассчитывают по формуле:

t |

o |

|

1,8 L |

(2.5) |

|

n S |

|||||

|

|

|

где 1,8 — коэффициент, которым учитывается разность скоростей прямого и обратного хода режущего инструмента.

В случае нарезания резьбы последовательно несколькими метчиками основное (машинное) время следует умножить нa число проходов (число метчиков).

Расчетную длину обрабатываемой поверхности определяет по формуле

L l y |

(2.6) |

где l — длина обрабатываемой поверхности детали, мм у — величина врезания и перебега, мм.

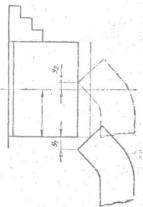

Длину обрабатываемой поверхности (l) в направлении подачи определяют по чертежу детали. При наружном продольном точении и растачивании l равняется длине обрабатываемой поверхности; при поперечном точении, подрезке и отрезке сплошного сечения (рис. 2.2) — половине диаметра детали, а при отрезке и подрезке торца пустотелых деталей — полуразности наружного и внутреннего диаметров. Величины врезания перебега при токарной обработке резцами приведены в таблице 2.25.

Величины врезания и перебега при нарезании резьбы метчиками и плашками приведены в таблице 2.26 (величинами врезания и перебега учтена длина заборной части).

24

Рис. 2.1. Длина обрабатываемой поверхности при поперечном точении.

Таблица 2.25. Величина врезания и перебега при токарной обработке резцами, мм

Наименование резцов |

|

|

Глубина резания не более, мм |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

4 |

5 |

|

6 |

|

8 |

10 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Проходные и |

2 |

4 |

|

5 |

|

6 |

7 |

|

8 |

|

11 |

13 |

расточнын |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Подрезные и отрезные |

|

|

|

|

|

от 2 до 5 |

|

|

|

|

||

Резьбовые |

|

|

|

|

2...3 шага резьбы |

|

|

|

|

|||

Таблица 2.26. Величина врезания и перебега при нарезании резьбы метчиками и плашками

Наименование инструмента |

Шаг резьбы не более мм |

|

|

||||

|

|

|

|

|

|

|

|

|

1.5 |

2 |

2.5 |

3 |

4 |

5 |

6 |

Комплект из одного метчика |

14 |

18 |

23 |

27 |

36 |

45 |

54 |

Комплект из двух метчиков |

6 |

8 |

10 |

12 |

16 |

20 |

26 |

Плашка |

4 |

6 |

8 |

10 |

14 |

18 |

22 |

|

|

|

|

|

|

|

|

Величину врезания и перебега при сверлении и рассверливании на токарных станках следует выбирать из таблицы 3.14.

При проточке фасок и галтелей работу выполняют с ручной переменной подачей и без изменения числа оборотов предыдущего или последующего перехода. В связи с этим режимы резания при этих видах обработки не регламентируются и в нормативах на них показывают основное время.

Основное время на снятие фасок с деталей и их зацентровку приводится в таблицах 2.27 и 2.28.

Таблица 2.27. Основное время (мин) на снятие фасок под углом 45 и 30°

Диаметр |

|

|

|

|

Диаметр |

Ширина фаски |

||

обрабатывае- |

Ширина фаски не более, мм |

обрабатывае- |

||||||

не более. |

||||||||

мой |

|

|

|

|

мой |

|||

|

|

|

|

|

|

|||

детали не |

|

|

|

|

детали не |

|

|

|

1 |

2 |

3 |

5 |

3 |

5 |

|||

более, мм |

более, мм |

|||||||

|

|

|

|

|

|

|||

20 |

0,05 |

0,10 |

0,13 |

— |

180 |

0,94 |

1,20 |

|

40 |

0,10 |

0,23 |

0,27 |

— |

200 |

— |

1,28 |

|

60 |

0,14 |

0,27 |

0,36 |

0,50 |

210 |

— |

1,36 |

|

80 |

0,16 |

0,36 |

0,48 |

0,70 |

220 |

_ |

1,42 |

|

100 |

— |

0,48 |

0,60 |

0,80 |

240 |

— |

1,51 |

|

120 |

— |

0,58 |

0,68 |

0,87 |

260 |

__ |

1,65 |

|

140 |

— |

0,62 |

0,75 |

1,00 |

280 |

— |

1,84 |

|

160 |

— |

— |

0,82 |

1,13 |

300 |

— |

2,00 |

|

Таблица 2.28. Основное время на зацентровку деталей

Диаметр обрабатываемой |

10 |

40 |

80 |

120 |

180 |

детали не более, мм |

|

|

|

|

|

|

|

|

|

|

|

Диаметр сверла, мм |

2 |

3 |

4 |

5 |

6 |

Глубина сверления, мм |

5 |

7 |

10 |

13 |

15 |

Время, мин |

0,07 |

0,08 |

0,09 |

0,10 |

0,13 |

25

2.3.2 Выбор вспомогательного, дополнительного и подготовительно-заключительного времени

Вспомогательное время при токарной обработке (как и при выполнении всех видов работ на металлорежущих станках) бывает двух видов: вспомогательное время на установку и снятие детали и вспомогательное время, связанное с проходом.

Необходимо отметить, что выбор режима резания и расчет основного времени при выполнении работ на металлорежущих станках не зависят от того, для какого типа производства они рассчитываются, будь то единичное и мелкосерийное или серийное производство.

Единичное и мелкосерийное производство характеризуется широкой номенклатурой изделий и малым количеством деталей в партии. Технология обработки деталей обусловливается применением универсальных инструментов и приспособлений, выполнением работы по образцу или по месту, а также тем, что инструмент на заданный размер устанавливают на каждую деталь путем пробных стружек и оборудование по существу налаживают при обработке каждой детали.

Всерийном производстве технология обработки деталей на металлорежущих станках характеризуется тем, что в большинстве случаев обработку проводят на станках, настроенных на первых двух-трех деталях, с использованием наряду с универсальными, более производительных приспособлений.

При этом инструмент на размер устанавливают по упорам или лимбам, а в некоторых случаях при помощи копиров или других специальны устройств. Уменьшается время на наладку станка путем использования времени, затраченного при предшествующих наладках для обработки последующих деталей.

Вкомплекс приемов, связанных с установкой и снятием делали, включено время на установку, выверку, крепление и снятие детали. Продолжительность вспомогательного времени, связанного с установкой, определяют с учетом веса детали, типа приспособления (способа, установки детали), наличия и степени сложности выверки.

Вспомогательное время на установку и снятие детали для условий ремонтных мастерских общего назначения (единичное и мелкосерийное производство) приведено в таблице 2.29, для специализированных ремонтных предприятий и заводов (серийное производство) — в таблице 2.32.

Вкомплекс приемов, связанных с проходом, включены затраты времени на установку оборотов и подач, включение и выключение вращения шпинделя и подач, взятие пробных стружек, обмеры детали, подвод и отвод резца, поворот резцедержателя, перемещение и крепление задней бабки.

Вспомогательное время, связанное с проходом, для мастерских общего назначения приведено в таблице 2.30, для специализированных ремонтных предприятий и заводов — в таблице 2.33.

Затраты вспомогательного времени, связанного с проходом, в основном зависят от размеров станка, что и учтено в таблицах.

Дополнительное время (время на техническое и организационное обслуживание рабочего места

иестественные надобности [подробно см. раздел 1]) определяют по формуле:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

' |

|

|

t |

доп |

t |

об |

t |

ф |

t |

Т.об |

t |

о.об |

t |

ф |

t |

о |

t |

в |

|

|

|

t |

о |

t |

в |

|

|

|

t |

о |

t |

в |

|

|

|

t |

о |

t |

в |

|

|

|

(2.7) |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

100 |

|

|

|

100 |

|

|

|

100 |

|

|

|

100 |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Затраты подготовительно-заключительного времени в таблице 2.31 даны для условий единичного производства в зависимости от сложности выполняемой работы и размера станка. Степень сложности работы характеризуется количеством участвующих в работе инструментов, необходимостью смены крепежного приспособления.

Для условий серийного производства затраты подготовительно-заключительного времени приведены в таблице 2.34 в зависимости от условий работы и типа станка.

В данных таблицы учтена более тщательная настройка оборудования на изготовление крупных партий детали, чем при единичном производстве, включено время на пробную обработку деталей.

Подготовительно-заключительное время устанавливают на обработку партии одинаковых деталей, и как указывалось, оно не зависит от количества деталей в партии.

26

Таблица 2.29. Вспомогательное время на установку и снятие детали, мин (для мастерских общего назначения)

Способ установки детали |

Степень выверки |

Вес детали нe более, кг |

||||

|

|

|

|

|||

3 |

8 |

10 |

свыше |

|||

|

|

10 |

||||

|

|

|

|

|

||

В центрах с хомутиком |

- |

0,3 |

0,4 |

0,5 |

0,6 |

|

В трехкулачковом |

Простая |

0,6 |

0,7 |

0,8 |

0,9 |

|

патроне |

Сложная |

1,2 |

1,4 |

1,7 |

2,2 |

|

В центрах с люнетом |

- |

0,6 |

0,7 |

0,8 |

0,9 |

|

В четырехкулаччовом |

Простая |

1,4 |

1,7 |

2,0 |

2,4 |

|

Средней сложности |

2,0 |

2,4 |

2,7 |

3,2. |

||

патроне |

||||||

Сложная |

2,8 |

3,8 |

4.2 |

5,5 |

||

|

||||||

На планшайбе |

Простая |

2.0 |

2,4 |

2,7 |

3,2 |

|

Средней сложности |

2,6 |

2,8 |

3,2 |

4,0 |

||

|

Сложная |

3,5 |

4,5 |

6,0 |

7,5 |

|

Таблица 2.30. Вспомогательное время, связанное с проходом, мин (для мастерских общего назначения)

|

|

|

|

|

Высота центров, мм |

||

|

|

|

|

|

|||

Наименование операции (перехода) |

150 |

|

200 |

300 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

время, мин на один проход |

|||

|

|

|

|

|

|

|

|

Обточка |

или |

расточка |

по 3-му классу |

0,7 |

|

0,8 |

1,0 |

точности |

|

|

|

|

|||

|

|

|

|

|

|

|

|

Обточка |

или |

расточка |

по 4-5-му классу |

0,4 |

|

0.5 |

0,7 |

точности |

|

|

|

|

|||

|

|

|

|

|

|

|

|

Обточка |

или |

расточка |

на последующие |

0,1 |

|

0,2. |

0,3 |

проходы |

|

|

|

|

|||

|

|

|

|

|

|

|

|

Подрезка или отрезка |

|

0,1 |

|

0,2 |

0,2 |

||

Снятие фасок и радиусов |

|

0,06 |

|

0,07 |

0,08 |

||

Нарезание резьбы резцом |

|

0.03 |

|

0,04 |

0,06 |

||

Нарезание резьбы метчиком или плашкой |

0,2 |

|

0,2 |

0,2 |

|||

Сверление и центровка |

|

0,5 |

|

0,6 |

0,9 |

||

Таблица 2.31. Подготовительно-заключительное время при токарной обработке, мин (для условий мастерских общего назначения)

Сложность работы |

Высота центров, мм |

||

200 |

300 |

||

|

|||

Простая работа (болты, гайки, втулки) |

5 |

6 |

|

Работа средней сложности (валики, фланцы) |

10 |

11 |

|

Сложная работа (корпусные детали) |

14 |

16 |

|

|

|

|

|

Таблица 2.32. Вспомогательное время на установку и снятие детали, мин (для специализированных ремонтных предприятий и заводов)

Способ установки детали |

Степень |

|

Вес детали не более, кг |

|||

выверки |

3 |

|

5 |

10 |

свыше |

|

|

|

|||||

|

|

|

|

|

|

10 |

В центрах |

|

0,25 |

|

0,30 |

0,36 |

0,46 |

В центрах с люнетом |

— |

0,42 |

|

0,46 |

0,55 |

0,7 |

|

Простая |

0,19 |

|

0,22 |

0,32 |

0,39 |

|

|

|

||||

В самоцентрирующем патроне |

Средней |

|

|

|

|

|

0,44 |

|

0,50 |

0,70 |

0,9 |

||

|

сложности |

|

||||

|

|

|

|

|

|

|

|

Сложная |

1,20 |

|

1,30 |

1,80 |

2,2 |

В самоцентрирующем |

Без люнета |

0,35 |

|

0,40 |

0,48 |

0,6 |

патроне с поджатием |

|

|

|

|

|

|

С люнетом |

0,55 |

|

0,60 |

0,70 |

0,8 |

|

задним центром |

|

|||||

В цанговом патроне |

- |

0,40 |

|

0,47 |

0,50 |

— |

В четырехкулачковом |

Простая |

0,45 |

|

0,50 |

0,60 |

0,7 |

Средней |

1,15 |

|

1,25 |

1,60 |

2,1 i |

|

патроне |

сложности |

|

||||

|

|

|

|

|

||

|

Сложная |

2,50 |

|

2,80 |

3,40 |

4,0 |

В четырехкулачковом патроне с |

— |

— |

|

— |

1,70 |

1,9 |

поджатием задним центром |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На гладкой или шлицевой оправке |

— |

0,30 |

|

0,36 |

0,44 |

0,5 |

|

|

|

|

|

|

|

На разжимной оправке |

— |

0,48 |

|

0,50 |

0,65 |

0,7 |

|

|

|

|

|

|

|

27

Таблица 2.33. Вспомогательное время, связанное с проходом, мин (для специализированных ремонтных предприятий и заводов).

|

|

Высота центров, мм |

||

Наименование операции (перехода) |

|

|

|

|

150 |

|

200 |

300 |

|

|

|

|

|

|

|

время, мин (на один проход) |

|||

|

|

|

|

|

Обточка или расточка по 3-му классу |

0,5 |

|

0,6 |

0,8 |

точности |

|

|||

|

|

|

|

|

Обточка или расточка по 4—5-му |

0,3 |

|

0,4 |

0,6 |

классу точности |

|

|||

|

|

|

|

|

Обточка или расточка на последующие |

0,08 |

|

0,15 |

0,20 |

проходы |

|

|

|

|

Подрезка или отрезка |

0,10 |

|

0,15 |

0,18 |

Обтачивание фасок и радиусов |

0,05 |

|

0,06 |

0,06 |

Нарезание резьбы резцом |

0,02 |

|

0,03 |

0,05 |

Нарезание резьбы метчиком или плашкой |

0,17 |

|

0,19 |

0,22 |

|

|

|

|

|

Сверление, рассверливание и центровка |

0,46 |

|

0,62 |

0,80 |

Таблица 3.34. Подготовительно-заключительное время при токарной обработке, мин (для условий специализированных ремонтных предприятий).

Условия работы |

Высота центров, мм |

|

|

|

|

|

|

|

150 |

200 |

300 |

В центрах на оправке с хомутиком |

8 |

9 |

12 |

В трехкулачховом патроне |

11 |

12 |

13 |

В трехкулачковом патроне с поджатием |

12 |

13 |

14 |

задним центром |

|

|

|

В четырехкулачковом патроне |

13 |

14 |

16 |

В четырехкулачковом патроне с поджатием |

14 |

15 |

17 |

задним центром |

|

|

|

На планшайбе с креплением болтами |

l5 |

16 |

18 |

На приспособлений, закрепленном |

17 |

18 |

21 |

на планшайбе |

|

|

|

На концевой оправке |

10 |

11 |

12 |

Прибавлять время в случае: |

|

|

|

- установки люнета |

2 |

3 |

4 |

- установки приспособления на суппорте |

20 |

20 |

23 |

|

|

|

|

- установке электрошлифовального прибора |

15 |

15 |

15 |

|

|

|

|

28

3 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ И НОРМЫ ВРЕМЕНИ ПРИ СВЕРЛИЛЬНЫХ РАБОТАХ

3.1 Общие сведения

Сверлильные станки широко применяют в ремонтных предприятиях. Конструкция сверлильных станков, их габариты и устройство обусловливаются назначением. Для сверления небольших отверстий используют сверлильные станки настольного типа. Для более крупных и разнообразных по характеру сверлильных работ применяют вертикально-сверлильные станки больших габаритов и большей мощности.

При обработке крупных и тяжелых деталей во избежание перемещения их при последовательной обработке нескольких отверстий, расположенных в одной плоскости, используют радиально сверлильные станки с поворачивающимся вокруг колонки рукавом и перемещающейся вдоль рукава сверлильной головкой.

При массово-поточном производстве для выполнения ограниченного количества технологических операций применяют специализированные сверлильные станки. В приложении 1 приведены основные характеристики вертикально-сверлильных и радиально-сверлильных станков.

Область применения сверлильных станков не ограничивается операцией сверления отверстий. На них, особенно на универсальных станках, можно проводить дальнейшую обработку отверстий, а также ряд других технологических операций, не связанных с непосредственной обработкой отверстии.

На современных сверлильных станках могут быть выполнены следующие работы:

-сверление глухих и сквозных отверстий;

-рассверливание отверстий;

-зенкование отверстий;

-растачивание предварительно просверленных отверстий резцом, установленным на шпинделе;

-развертывание цилиндрических и конических отверстий, применяемое для получения необходимой точности и чистоты поверхности.

Впроцессе образования отверстий на сверлильных станках сверло совершает вращательное (главное) и поступательное (движение подачи) движения (при сверлении на токарных станках главное движение выполняет деталь, закрепленная в шпинделе станка, а движение подачи — сверло, закрепленное в задней бабке).

При этом режущие кромки сверла срезают тонкие слои металла у неподвижно закрепленной детали, образуя стружку, которая, завиваясь и скользя по спиральным канавкам сперла, выходит из обрабатываемого отверстия.

Сверло по сравнению с другими режущими инструментами работает в более тяжелых условиях, так как затрудняется отвод стружки и подвод охлаждающе-смазывающей жидкости.

Так, в отличие от резца сверло является не однолезвийным, а многолезвийным режущим инструментом. В процессе резания при сверлении участвуют не только два главных лезвия, но и лезвие перемычки, а также два вспомогательных лезвия, находящихся на направляющих ленточках сверла, что весьма усложняет процесс образования стружки.

Вначале обработки передняя поверхность сверла сжимает прилегающие к ней частицы металла. Затем, когда давление, создаваемое сверлом, становится большим, чем силы сцепления частиц металла, происходит отделение их от обрабатываемой поверхности и образование элементов стружки.

Наибольшее сопротивление резанию при сверлении обычно оказывает перемычка (поперечная кромка) сверла, которая увеличивается с увеличением его диаметра. Поэтому отверстия больших диаметров рекомендуется сверлить сверлом малого диаметра, а затем рассверливать их под заданный размер. В этом случае перемычка сверла не принимает участия в работе, в результате улучшаются условия резания. Например, отверстие диаметром 30 мм следует сначала сверлить сверлом 10...15мм, а затем рассверлить до окончательного размера.

Однако рассверливание отверстий с малым припуском (порядка 0,5—1 мм) не только невыгодно, но подчас и невозможно, так как направляющие ленточки сверла вблизи режущих кромок очень быстро изнашиваются, сверло начинает заклиниваться и может сломаться.

Производительность сверления в значительной степени зависит от правильности заточки сверла.

29

Так, угол при вершине сверла 2φ (рис. 3.1) для сверления чугуна и твердой бронзы принимают равным 116—118°, для твердых и хрупких материалов — 130—140°, для мягких и вязких материалов — 80— 90°.

Pис. 3.1. Основные элементы сверла.

Широко применяется подточка перемычки, что облегчает врезание сверла в металл; в результате этого скорость резания повышается на 10—15%.

Двойная заточка сверла (рис. 3.2) также дает возможность увеличить скорость резания в среднем на 15—25%. Это объясняется тем, что режущая кромка становится длиннее, улучшается отвод тепла и уменьшается удельная нагрузка на режущие кромки.

Рис. 3.2. Сверло с двойной заточкой.

Подточка направляющей ленточки снижает трение, что уменьшает ее износ на границе с режущей кромкой.

3.2 Выбор режима резания

Основными элементами режима резания при сверлении являются глубина, подача и скорость резания.

Глубиной резания при сверлении в сплошном материале считается половина диаметра сверла:

t |

Dсв |

(3.1) |

|

||

2 |

|

|

При рассверливании глубину резания определяют по формуле:

t |

Dсв d |

(3.2) |

|

||

2 |

|

|

где DCВ— диаметр окончательно рассверленного отверстия (сверла), мм; d — диаметр рассверливаемого отверстия, мм.

30