- •Рудный двор и его оборудование

- •Определение потребного количества вагоноопрокидывателей

- •Определение фронта погрузки и выгрузки шихты

- •Определение объема штабеля

- •Бункерная эстакада и ее оборудование

- •Определение производительности ленточного конвейера.

- •Определение производительности вагон-весов

- •Определение производительности барабанных питателей

Бункерная эстакада и ее оборудование

Бункерная эстакада связывает потоки материалов, поступающих с агломерационной или обогатительной фабрик, коксохимического завода, склада (рудного двора), с подачей этих материалов к доменному подъемнику для последующей загрузки их в доменную печь.

Бункерная эстакада представляет собой вытянутое вдоль цеха и фронта печей железобетонное сооружение, возвышающееся над уровнем цеха примерно на 10 м и состоящее из ряда отдельных бункеров (рудных и коксовых) и обслуживающего их оборудования. Рудные бункера располагают обычно в два ряда вдоль фронта доменных печей, а коксовые – непосредственно у доменного подъемника. Над бункерами прокладывают железнодорожные пути для рудных и коксовых вагонов-перегружателей, составов с агломератом, окатышами, добавками или устраивают галереи для транспортирующих устройств (ленточных конвейеров). Под бункерами расположены питатели (барабанные или вибрационные) и грохоты для выдачи и рассева материалов, а также транспортирующие и взвешивающие устройства (вагон-весы или пластинчатые конвейеры и взвешивающие воронки) для подачи материалов к доменному подъемнику в соответствии с заданной программой загрузки доменной печи.

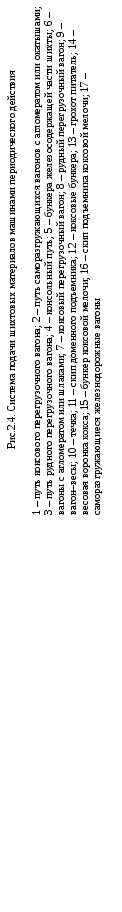

В настоящее время различают две системы подачи шихтовых материалов на бункерную эстакаду и с эстакады к доменному подъемнику – машинами периодического действия (вагоны-перегружатели и вагон-весы) (рис.2.4) и непрерывного действия (ленточные конвейеры с автостеллой и пластинчатые или ленточные конвейеры) (рис.2.5). В подбункерном помещении эстакады располагают также системы уборки мелочи агломерата или окатышей (при подаче шихты к доменному подъемнику конвейерами).

Более подробно о разновидностях устройства бункерных эстакад доменных цехов изложено в работах.

Определение необходимого количества вагонов-перегружателей

и их производительности.

Необходимое количество вагонов-перегружателей (шт):

![]()

где tц – среднее время цикла работы вагона-перегружателя, мин; a – среднесуточное количество выгрузок материала из вагона-перегружателя в бункера; tпр – время простоев вагона-перегружателя за сутки (для смазки, ремонта и т.д.), мин; 1440 – число минут в сутках.

Производительность перегрузочных вагонов (т/час):

![]()

где mм – масса материала в вагоне, т; K – коэффициент заполнения бункера (принимают равным 0,9); tц – время цикла работы перегрузочного вагона, мин, которое определяют из выражения:

tц = tп + tгр + tв + tб/гр =4,55+1,97+0,56+1,72=8,8

где tп – время погрузки материала, мин; tгр – время движения вагона с грузом, мин; tв – время выгрузки материала, мин; tб/гр, – время движения вагона без груза, мин.

Выбор вместимости бункеров и расчет их

пропускной способности

Вместимость бункеров эстакад в соответствии с существующими нормами рассчитывают на хранение 8-12 ч запаса агломерата и окатышей и 5-8 ч запаса кокса. В строившихся ранее цехах при доставке рудных материалов железнодорожным транспортом вместимость рудных бункеров рассчитана на хранение 20-24 ч запаса материалов.

Пропускная способность (расход материала) бункера определяется количеством материала, которое может пройти через выпускное отверстие в единицу времени (т/час):

Пб = 3600F V =3600 0,74 0,85 1,5=3396,6,

где F – площадь отверстия, м2; V – скорость истечения материала, м/с; – объемная масса материала, т/м3.

Угол наклона стенки бункера к горизонтали должен быть больше угла естественного откоса в покое на 5-10 для нормального его опорожнения.

Для бункеров с большим углом (гидравлическое истечение) (рис. 2.6,а) скорость истечения материала определяют как (м/с):

![]()

где h – высота слоя материала в бункере, м; g – ускорение свободного падения, м/с2; – коэффициент истечения, определяемый опытным путем (для легкосыпучих материалов – песок, сортировочный уголь и др. = 0,55 0,65; для крупнозернистых материалов с крупными кусками неправильной формы = 0,3 0,5; для пылевидных, порошкообразных, мелкокусковых материалов с большим содержанием пыли, а также для влажных порошкообразных материалов = 0,2 0,25).

Рис. 2.6. Виды и характер истечения сыпучих материалов из бункеров: а –нормальное; б – гидравлическое

Для бункеров с относительно малым углом , которые используют в доменных цехах (рис. 2.6, б) скорость истечения равна, (м/с):

![]()

где R – гидравлический радиус отверстия истечения (м):

![]()

где L – периметр горловины бункера, м; F – площадь отверстия истечения (м2) с учетом среднего размера типичных кусов насыпного материала dср (табл. 2.2), для прямоугольного отверстия равна (м2):

F = (A – dср)(B - dср)= (0,5 – 0,11)(2 – 0,11)=0,74,

где А и В – длина и ширина отверстия бункера, (м):

A K (dmax + 0,08)tg=2,5 (0,16 + 0,08)tg40=0,5,

где dmax – максимальный размер типичного куска, м ; – угол естественного откоса материала в покое; K – опытный коэффициент (принимают K = 2.4 2,6).

Формула применима при углах естественного откоса материала, ра-

вных 30-50, и размере кусов материала до 0,3 м.

Размер выходного отверстия должен быть не менее 3dср .

На каждой доменной печи обычно имеется два коксовых бункера, а иногда четыре; их общую емкость принимают из расчета 0,7м3 на 1м3 полезного объема печи. Вместимость бункеров для рудных материалов принимают из расчета 2,5м3 на 1м3 полезного объема печи.

Число бункеров агломерата (кокса) для доменной печи определяют по выражению (шт):

![]()

где Vа(к) – объем агломерата (кокса) (м3) для заданного запаса работы За(к),ч;

Vб – геометрическая вместимость бункера, м3; Kи – коэффициент использования

геометрического объема бункера (Kи = 0,8).

Объем агломерата (кокса) для заданного запаса работы За(к) находят из выражения:

![]()

где Qа(к) – расход агломерата (кокса) на доменной печи (м3/ч):

![]()

где Vn – полезный объем печи, м3; КИПО – коэффициент использования полезного объема печи; a(к) – коэффициент расхода агломерата (кокса) на 1т чугуна; а(к) – насыпная масса агломерата (кокса), т/м3.

Действительную норму запаса агломерата (кокса) уточняют по выражению (час):

![]()