- •Тема 6 Короткострокове тактичне планування виробництва й операцій План:

- •6.1 Короткострокові плани в структурі процесу планування. Взаємозв'язок стратегічних, агрегатних та короткострокових планів

- •6.2. Система основних взаємозв'язків тактичних планів та процедура планування потреби в матеріалах (ппм)

- •План повної та чистої потреби в матеріалах

- •5.3 Короткострокові розклади, контроль, завантаження робочих центрів та визначення послідовності робіт

- •Визначення послідовності робіт

- •5.4 Розклади у повторюваному виробництві та в сервісних системах

Визначення послідовності робіт

Третім етапом здійснення короткострокового поточного планування на рівні одиничного виробництва є встановлення послідовності робіт. Нагадаємо, що розклад (перший етап) забезпечує базис для призначення робіт по робочих центрах. Завантаження машин (другий етап) є методом контролю використання потужностей, який чітко показує їх недовантаження чи перевантаження.

Послідовності характеризують порядок, за яким роботи мають бути виконані в кожному центрі. Наприклад, пацієнти призначені в клініку для лікування. У якому порядку вони мають пройти лікування? Чи має бути обслужений спочатку пацієнт, який прийшов першим, чи пацієнт, що потребує термінового лікування?

Методи вибору послідовності допомагають нам у цьому розібратися. Існують різні правила (методи) вибору послідовності робіт. Деякі з них ми попробуємо розглянути [37, с 256 - 260].

Правила пріоритетів запуску робіт у робочі центри. Вони забезпечують побудову послідовності, за якою роботи мають бути виконані.

Правила пріоритетів широко використовуються при підготовці диспетчерських листів про порядок виконання робіт чи оброблення партій у цеху. Відпрацьована велика кількість цих правил як статистичного, так і динамічного характеру. Особливо широке застосування вони знаходять при маршрутизації складних виробничих процесів, у яких оброблення здійснюється партіями різної величини, а виробництво орієнтоване на незалежний попит.

Правила пріоритетів допомагають мінімізувати:

середній час перебігання процесу;

середній час завершення виготовлення виробу;

середній час очікування виробництва;максимізувати вихід. Найпопулярніші правила пріоритетів:

„ПП — ПО" — перший прийшов — перший обслуговується, тобто перша робота, що поступила в робочий центр, виконується першою;

„РДВ" — рання за датою виконання. Робота за ранньою датою завершення відбирається першою;

„НЧВ" — найкоротший час виконання. Найкоротша за часом виконання робота обробляється першою і „прибирається геть з дороги";

„НТЧВ" — найбільш тривалий час виконання. Найтриваліші та громіздкі роботи часто дуже важливі і пропонуються першими.

Простежимо ці правила на прикладі. Скажімо, п'ять робіт по листу металу очікують призначення в робочий центр. Тривалість процесів та дати їх завершення відносно моменту розрахунку наводяться нижче (табл. 25). Ми хочемо визначити послідовність виконання процесів згідно: 1) ПП — ПО; 2) РДВ; 3) НЧВ; 4) НТЧВ правил. Роботи були позначені буквами за черговістю їх прибуття.

Таблиця 25- Тривалість процесів та дати їх завершення

|

Робота |

Час процесу, дні |

Строк виконання роботи, дні |

Робота |

Час процесу, дні |

Строк виконання роботи, дні |

|

А В С |

6 2 8 |

8 6 18 |

D Е |

3 9 |

15 23 |

1. ПП — ПО. Послідовність проста: А — В — С — D — Е. „Час притоку" в систему для цієї послідовності вимірюється часом очікування кожної роботи плюс час знаходження в робочому процесі. Робота В, наприклад очікує шість днів, поки робота А знаходиться в робочому процесі, а потім ще потрібно два дні виконання процесу над роботою В. Отже, робота буде завершена за вісім днів, що на два дні пізніше, ніж вимагається (табл. 26).

Таблиця 26. Послідовність виконання робіт за правилом

ПП-ПО

|

Робота |

Час процесу, дні |

«Час притоку», дні |

Строк виконання роботи, дні |

Строк виконання роботи, дні |

|

А В С D Е |

6 2 8 3 9 |

6 8 16 19 28 |

8 6 18 15 23 |

0 2 0 4 5 |

|

Разом |

28 |

77 |

|

11 |

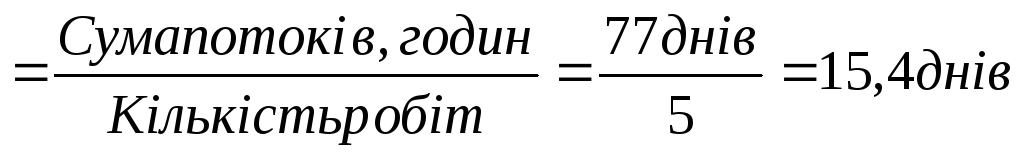

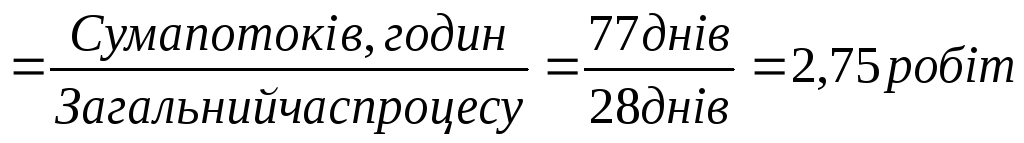

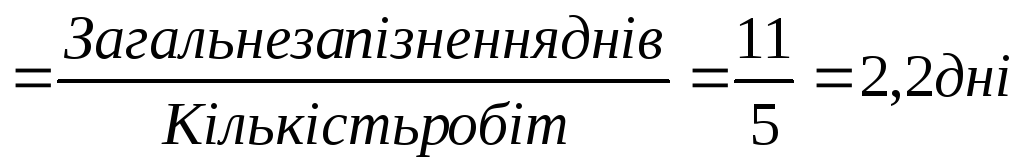

„Перший прийшов — перший обслужений". Результати цього правила оцінюються такими вимірами ефективності його використання:

Середній час

завершення роботи

Середнє число

робіт у системі

Середнє запізнення роботи

2. НЧВ в результаті виконання приводить до послідовності B – D – A – C – E (табл. 27). Порядок послідовності визначається тривалістю часу процесу з найвищим пріоритетом, що надається найкоротшій роботі.

Таблиця 27. Послідовність виконання робіт за правилом НЧВ

|

Послідовність робіт |

Час процесу, дні |

«Час притоку», дні |

Строк виконання робіт, дні |

Запізнення роботи, дні |

|

А В С D Е |

2 3 6 8 9 |

2 5 11 19 28 |

6 15 8 18 23 |

0 0 3 1 5 |

|

Разом |

28 |

65 |

|

9 |

Показники ефективності для НЧВ:

Середній час завершення роботи = 65:5 =13 днів.

Середнє число робіт у системі = 65 : 28 = 2,32 робіт.

Середнє запізнення роботи = 9:5 = 1,8 днів.

3. РДВ забезпечує таку послідовність: В — A — D — С — Е. Тут роботи чергуються за зростанням дати їх виконання (табл. 28).

Таблиця 28. Послідовність виконання робіт за правилом РДВ

|

Послідовність робіт |

Час процесу, дні |

«Час притоку», дні |

Строк виконання робіт, дні |

Запізнення роботи, дні |

|

B A D C Е |

2 6 3 8 9 |

2 8 11 19 28 |

6 8 15 18 23 |

0 0 0 1 5 |

|

Разом |

28 |

68 |

|

6 |

Показники виміру ефективності для РДВ:

Середній час завершення = 68 : 5 = 13, 6 днів.

Середнє число робіт у системі = 68 : 28 = 2,42 робіт.

Середнє запізнення роботи = 6:5 = 1,2 днів.

НТЧВ в результаті дає таку черговість: Е — С — А — D – В (табл. 29).

Таблиця 29. Послідовність виконання робіт за правилом НТЧВ

|

Послідовність робіт |

Час процесу, дні |

«Час притоку», дні |

Строк виконання робіт, дні |

Запізнення роботи, дні |

|

E C A D B |

9 8 6 3 2 |

9 17 23 26 28 |

23 18 8 15 6 |

0 0 15 11 22 |

|

Разом |

28 |

103 |

|

48 |

Ефективність для найтривалішого процесу буде така:

Середній час завершення = 103 : 5 = 20,6 днів.

Середнє число робіт у системі = 103 : 28 = 3,68 робіт.

Середнє запізнення роботи = 48 : 5 =9,6 днів.

Результати всіх чотирьох правил показані в табл. 30

Таблиця 30. Результати чотирьох правил

|

Правило |

Середній час завершення, дні |

Середнє число робіт у системі |

Середнє запізнення роботи, дні |

|

ПП – ПО НЧВ РДВ НТЧВ |

15,4 13,0 13,6 20,6 |

2,75 2,32 2,42 3,68 |

2,2 1,8 1,2 9,6 |

Як бачимо з таблиць, метод НТЧВ характеризується послідовністю виконання робіт з найгіршою ефективністю в контрольному робочому центрі. НЧВ має ліпше значення з двох показників і РДВ — другий за результатами оцінювання (нижче середнє запізнення). Ця картина результатів використання методів зберігається і в реальній дійсності, але жодне із правил не дає переваги за всіма критеріями виміру. Досвід показує, що:

— найкоротший

час процесу є найліпшим методом при

мінімізації часу потоку робіт та

мінімізації середнього числа робіт у

системі. Головний його недолік полягає

в тому, що довготривалі роботи![]() будуть постійно відсуватися назад,

підпорядковуючись пріоритету

короткострокових робіт. Споживачі

можуть віднестись до цього песимістично,

і тому виникає необхідність запровадити

додаткове регулювання просування

довготривалих робіт у робочому центрі;

— „перший прийшов-перший обслужений"

не дає виграшу за більшості критеріїв

(хоча результати й не такі вже погані).

Але він має перевагу справедливості

для споживача, що дуже важливо в

обслуговуючих системах. Ще одним методом,

який дає добрі результати за критерієм

середнього часу запізнення робіт, єправило

критичного відношення (KB).

будуть постійно відсуватися назад,

підпорядковуючись пріоритету

короткострокових робіт. Споживачі

можуть віднестись до цього песимістично,

і тому виникає необхідність запровадити

додаткове регулювання просування

довготривалих робіт у робочому центрі;

— „перший прийшов-перший обслужений"

не дає виграшу за більшості критеріїв

(хоча результати й не такі вже погані).

Але він має перевагу справедливості

для споживача, що дуже важливо в

обслуговуючих системах. Ще одним методом,

який дає добрі результати за критерієм

середнього часу запізнення робіт, єправило

критичного відношення (KB).

Критичне відношення — це індекс, який отримується шляхом ділення часу, що залишився до строку виконання роботи (за планом), на час, що залишився для виконання роботи. На відміну від правил пріоритетів, критичне відношення динамічне. Його можна отримати на будь-яку дату і досить часто його використання збагачує складання розкладів.

Критичне відношення дає пріоритет роботам, які можуть бути виконані, щоб не порушити розклад відвантаження. Робота з низьким критичним відношенням (меншим ніж 1,0) є роботою, що випадає з розкладу, відстає. Коли KB дорівнює 1,0, робота знаходиться в межах розкладу. KB більше ніж 1,0 означає, що робота випереджає розклад і час її виконання не напружений.

Відношення для визначення KB має такий вигляд:

![]() КВ=

КВ=![]()

Наприклад, маємо 25 – й день виробничого розкладу. Маємо також визначений порядок виконання роботи (табл. 31).

Таблиця 31. Правило критичного відношення

|

Робота |

Дата виконання |

Робочі дні, що залишилися для завершення роботи |

|

А В С |

30 28 27 |

4 5 2 |

Розрахуємо КВ, використовуючи наведену формулу (табл. 32).

Таблиця 32.Розрахунок КВ

|

Робота |

Критичне відношення |

Пріоритетний порядок |

|

А В С |

(30 – 25)/4=1,25 (28 – 25)/5=0,60 (27 – 25)/2=1,00 |

3 1 2 |

Робота В має критичне відношення менше відодиниці. Виконання її запізнюється, якщо не прискорити її просування, тому вона повинна мати найвищий пріоритет. Робота С виконується за графіком, і робота А має деякий запас часу щодо строку завершення.

Експертні системи відпрацювання розкладів

У плануванні та встановленні послідовності робіт у сучасних умовах велике значення при відпрацюванні розкладів мають експертні системи.

Експертна система (або система штучного інтелекту) — це комп'ютерна програма, яка відпрацьовує рішення та розв'язує проблеми подібно до того, як це робить людина, що відповідає за прийняття рішень, виходячи зі своїх знань і досвіду.

Експертні системи передбачають фіксацію, формалізацію та використання знань людини, що є експертом у складанні розкладів. Фірма потім отримує користь від цього експерта, хоча сам експерт може знаходитися в іншому місці.

Розробки експертних систем, що мають за мету складання розкладів для структур типу цех (технологічний, предметний), об'єднуються концепцією „Інтелектуальні розклади та інформаційні системи" (ІРІС), сформованою в 1986 р. ІРІС займається пошуком рішень, які враховують різні обмеження при складанні розкладів.

Для забезпечення розкладами робочих центрів розроблено велику кількість різних комп'ютерних програм. Дві з них, які приносять суттєву користь для операційних менеджерів, відомі під назвами „Оптимізовані виробничі технології" (ОВТ) та „Q — контроль". Зараз алгоритми обох систем ще недоступні для всебічного аналізу.

Характерною рисою „ОВТ" і „Q — контролю" є увага, яку вони приділяють проблемі операцій, що стосуються „вузьких місць". „Вузьке місце" — це операція, яка лімітує вихід у виробничому ланцюгу. Це може відбуватися через обмежену можливість виробничого обладнання або через недостатню кількість людей, матеріалів чи пристроїв.

ОВТ виявляє „вузькі місця", використовуючи завантажуючі розклади для всіх робочих центрів, застосовуючи математичне програмування, сіткові методи планування, моделюючі алгоритми, щоб розписати робітників, машини та інструменти у вузьких місцях центрів.

Філософія ОВТ проголошує „вузькі місця" критичними — вони мають бути виявлені та оптимізовані. У вирішенні проблеми аналізуються можливості всіх методів моделювання, і в результаті вибирається один, що найліпше розв'язує проблему „розшивки" вузького місця.

„Q — контроль" має деяку схожість з ОВТ і дає добрі результати в умовах складного цехового оточення.

Розробник схеми „Q — контроль" Вільям Сандман вивчив роботу понад 600 цехів. Він виявив, що час типової роботи в цеху набагато триваліший (в 300 раз), ніж дійсний робочий час, необхідний для цієї роботи. Збільшення часу роботи відбувається за рахунок очікування черги на оброблення. Сандман зробив висновок, що робочі процеси та грошові потоки погано управляються.

„Q — контроль" дає можливість моделювати цех кожний вечір, щоб визначити місця, які найвірогідніше перетворяться на „вузькі місця" наступного дня. Потім складається розклад, що максимізує робочий потік через операції, які є „вузьким місцем".

Як наслідок середній час робочих процесів ущільнюється вдвічі, і час завершення замовлення та час простоїв обладнання зменшується наполовину.

Але оскільки „Q — контроль" має секретний код виконання, то можливості використати конкретну інформацію поки що обмежені.