- •Загальна характеристика технологічного процесу атмосферної перегонки нафти

- •1.2 Опис технологічного процесу перегонки нафти

- •I- холодоагент; II – дистилят; рт – регулятор тиску

- •I- дистилят; II - залишок; III – теплоносій; рр – регулятор рівня

- •I - залишок; II - теплоносій; III - сировина; IV – дистилят; рр- регулятор витрати; рт – регулятор температури; ак – аналізатор якості

- •I - сировина; II - водяна пара; III - бічний погон; IV - залишок; V – газ; рт – регулятор температури; рр – регулятор витрати

- •Розробка математичної моделі статики ректифікаційної колони к-2

- •2.1 Теорія розрахунку ректифікаційних колон

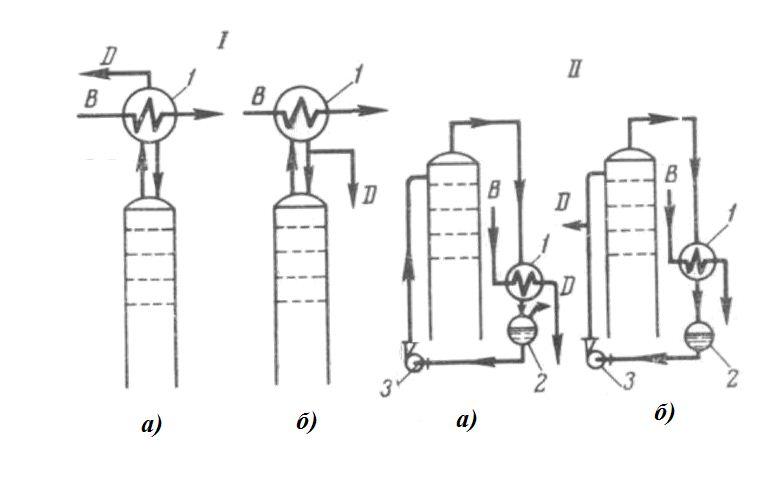

- •I — самопливом; II — примусово: а) — із частковою конденсацією пари; б) — з повною конденсацією пари; 1 — дефлегматор; 2 — ємність для флегми; 3 — насос;

- •2.2 Дослідження можливостей застосування програмних засобів для розрахунку та моделювання технологічних процесів в нафтогазовій галузі

- •2.3 Обґрунтування вибору системи моделюванні хіміко-технологічних систем для розрахунку параметрів ректифікаційної колони

- •Розрахунок матеріального та енергетичного балансу

- •Створення середи моделювання

- •Встановлення окремих блоків

- •Встановлення бічних стріпінгів

- •Розробка математичної моделі динаміки і простої децентралізованої сар стабілізації

- •3.1 Обґрунтування вибору величин і каналів для регулювання

- •3.4 Розробка експериментальної лінійної математичної моделі динаміки методом активного експерименту

- •Розробка багатомірної сар ректифікаційною колоною

- •4.3 Розробка системи автоматичного керування з використанням лінійно-квадратичного пі-регулятора з наглядачем стану і моделлю збурень

- •4.4 Розробка системи автоматичного керування з використанням mpc регулятора

- •Література

I - сировина; II - водяна пара; III - бічний погон; IV - залишок; V – газ; рт – регулятор температури; рр – регулятор витрати

Автоматизація процесу ректифікації є складною інженерною задачею через велику кількість керованих параметрів, їх взаємного зв'язку, складної і недостатньо вивченої динаміки процесу. До того ж колона ректифікації – об'єкт управління зі значною інерційністю і часом запізнювання за каналами управління [28].

Прості закони управління (напр. ПІ) не можуть впоратися із завданням управління великою кількістю параметрів, і тому виникає необхідність створення багатомірної системи управління. При вирішенні завдань стабілізації багатомірних динамічних об'єктів з запізненням (напр. ректифікаційні колони установок первинної переробки нафти), в яких число керуючих впливів і керованих змінних може досягати декількох десятків, знаходять широке застосування системи управління на основі прогнозуючих моделей.

Ряд робіт присвячений розробці і дослідженню багатомірних систем управління колонами. В роботі [29] створена багатомірна система управління, яка використовує спостерігач, для експериментальної моделі ректифікаційної колони. Відзначено значне поліпшення якості управління колоною. Порівняння алгоритмів побудови спостерігачів для ректифікаційних колон наведено в статті [30]. В роботі [31] на основі спрощеної моделі колони створений багатомірний пропорційний регулятор, налаштований по теорії управління H∞. Велика ефективність алгоритму управління H∞ в порівнянні з одноконтурними системами, побудованими на ПІ-алгоритмі регулювання, показана в роботі [32].

Незважаючи на розвиток одномірних систем управління - робастних, нейронних, адаптивних, не втрачають своєї актуальності багатомірні системи управління ректифікаційними колонами, так як вони дають найбільш високу якість управління. Це обумовлено тим, що процеси ректифікації в принципі багатомірні. А багатомірні регулятори найбільш адекватно відповідають багатомірності об'єкта. Тому, щоб реалізувати багатомірний регулятор необхідно побудувати технологічну схему ректифікаційної колони, скласти її точну математичну модель, отримати передаточні функції і скласти матриці об'єкта управління.

Розробка математичної моделі статики ректифікаційної колони к-2

2.1 Теорія розрахунку ректифікаційних колон

Метою розрахунку ректифікаційної колони є визначення її основних технологічних параметрів і геометричних розмірів, що забезпечують задану продуктивність і чіткість поділу продукту. Розрахунок колони повинен забезпечити оптимальну конструкцію при мінімальних витратах на її спорудження та експлуатацію.

До технологічних параметрів колони відносяться: склад вхідних і вихідних кінцевих продуктів, їхня температура, величина зрошення та парового потоку. Розмір колони визначається величиною потоку пари і числом тарілок у колоні.

Весь розрахунок ділиться на технологічний і гідравлічний. На підставі технологічного розрахунку визначається такий режим роботи колони, що забезпечив би задану якість поділу вихідного продукту. На підставі гідравлічного розрахунку визначаються розміри колони і її внутрішніх пристроїв, які здатні забезпечити заданий поділ вихідного продукту.

Технологічний розрахунок колон ректифікаційного апарата включає:

Вибір технологічної схеми поділу;

Вибір способу обігріву колон;

Вибір способу зрошення;

Складання матеріального балансу колони;

Співвідношення потоків пари і рідини й визначення числа теоретичних тарілок;

Складання теплового балансу;

Вибір типу тарілок;

Гідравлічний розрахунок.

1. Вибір технологічної схеми. При поділі бінарної суміші вибір схеми зводиться до вибору типу колони (повної, зміцнювальної або відгінної), що визначається необхідним ступенем чистоти кінцевих продуктів, а також летючістю поділюваних компонентів. Якщо потрібно одержати обидва продукти високої ступені очищення, то, як правило, застосовують повні ректифікаційні колони; якщо ж в одному з кінцевих продуктів допускається значна присутність іншого компонента, то можуть застосовуватися неповні колони.

При поділі багатокомпонентної суміші її найчастіше попередньо зводять до бінарної, що складається із двох ключових компонентів. Один із цих компонентів для даної колони вважається легколетючим, іншої - важколетючим. Легколетючим ключовим компонентом (ЛЛК) буде називатися найбільш летучий з компонентів залишку, а важколетючим - найменш летучий з компонентів дистиляту.

Наступним етапом вибору схеми, є визначення числа колон відповідно до числа цільових (кінцевих) компонентів, і визначення типу колон для поділу.

2. Вибір способу обігріву колон. При виборі способу обігріву необхідно виходити як з технологічних, так і теплотехнічних міркувань. Відкритий обігрів застосовується в тому випадку, коли пара, що гріє, не робить негативного впливу на якість кінцевих продуктів, не взаємодіє із продуктами ректифікації й не утворює нових, важкоподілюваних систем у колоні. Зазвичай користуються відкритим обігрівом, якщо важколетючим компонентом поділюваної суміші є вода або продукт, збагачений нею, і розведення його водою не викликає негативних наслідків. На рис. 2.1 наведені способи підведення тепла в колони.

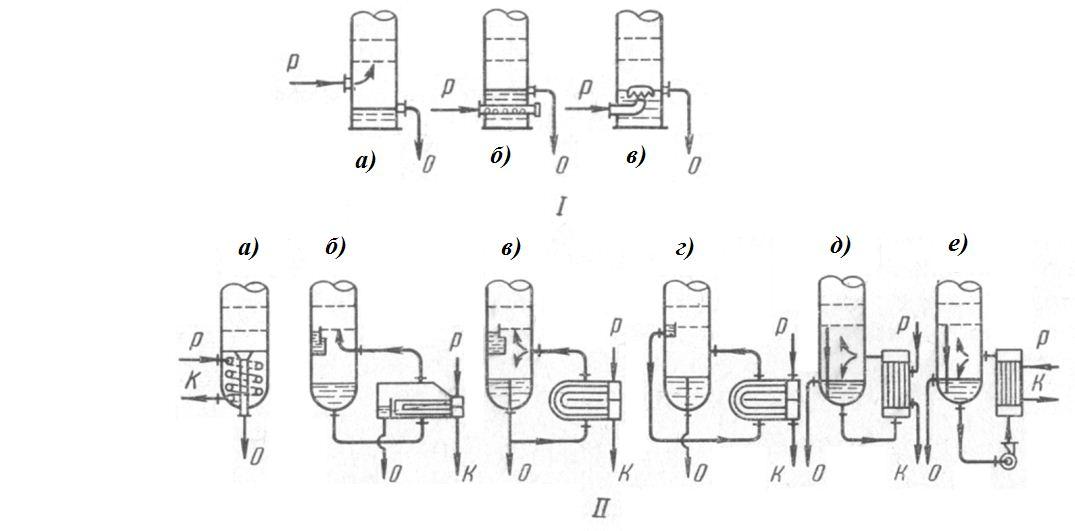

Рисунок 2.1 - Способи підведення тепла в колони:

I — відкритий обігрів: а) — впуск пари безпосередньо під тарілку; б) — впуск пари через барботер; в) — впуск пари під розподільний ковпак; II — закритий обігрів: а) — через змійовик, встановлений всередині колони; б) — через випарники з паровим простором; в), г), д) — через кожухотрубні випарники із природною циркуляцією; е) — через кожухотрубні випарники із примусовою циркуляцією рідини;

Р – пара; К – конденсат; О - відвід пари

При відкритому обігріві конденсат пари, що гріє, змішується з кінцевим продуктом поділу (залишком).

Закритий обігрів вимагає наявності пари більш високих параметрів (по температурі і тиску). На рисунку 2.1 показані способи, що застосовуються для підведення тепла в колони.

3. Вибір способу зрошення в колоні. Зрошення, яке необхідне для проведення ректифікації, у відгінних колонах досягається шляхом подачі живлення в рідкому виді на верхню тарілку.

У повних і зміцнювальних колонах зрошення здійснюється за рахунок конденсату пару, що виходить із верхньої частини колони. Інші пари утворять дистилят – верхній продукт колони, тому зрошення й відбір дистиляту кількісно зв'язані між собою.

Відношення кількості гарячого (при температурі конденсації) зрошення або флегми L до кількості дистиляту D називається флегмовим числом v:

(1)

(1)

де: G = L + D – кількість пари, що виходить із колони. Всі величини приймаються в кілограмах або кіломолях.

Рисунок 2.2 - Способи зрошення колон: